International Journal of Fluid Dynamics

Vol.

07

No.

02

(

2019

), Article ID:

31056

,

11

pages

10.12677/IJFD.2019.72008

Study on Dynamic Characteristics of Unsteady Flow Pumping Pressure of Pumped Concrete

Liu Yang1, Jin Chen1, Gang Guo2, Minshun Wan2, Xiaoping Pang1, Zhibin Liu2

1College of Mechanical Engineering, Chongqing University, Chongqing

2Zoomlion Heavy Industry Co. Ltd., Changsha Hunan

Received: Jun. 5th, 2019; accepted: Jun. 21st, 2019; published: Jun. 28th, 2019

ABSTRACT

The calculation of pumping concrete pumping pressure has great reference significance for the design and construction of concrete pump truck, and plays an important role in analyzing the vibration mechanism and vibration dynamics of concrete pump trucks. Due to the complexity of concrete flow in the pipeline, when calculating pressure loss at home and abroad, more attention is paid to the magnitude of pressure loss, ignoring the dynamic change of pressure loss with time. In this paper, the flow characteristics of pumped concrete flowing in the pipeline are analyzed. Based on the empirical formula for calculating the pressure loss during steady flow of concrete in the pipeline, the equation of motion of unsteady flow of concrete is established. The Fourier series is used to characterize the concrete pumping speed model, and the dynamic characteristic curve of pumping pressure with time is obtained. The comparison between the example and the test results demonstrates the correctness of the method in the paper and provides a theoretical basis for the analysis of the dynamic characteristics of the concrete pump truck.

Keywords:Concrete, Pressure Loss, Dynamic Change, Unsteady Flow

泵送混凝土非定常流泵送压力动态特性研究

杨柳1,陈进1,郭岗2,万民顺2,庞晓平1,刘志斌2

1重庆大学机械工程学院,重庆

2中联重科股份有限公司,湖南 长沙

收稿日期:2019年6月5日;录用日期:2019年6月21日;发布日期:2019年6月28日

摘 要

泵送混凝土泵送压力的计算对泵车的设计与施工有很大参考意义,对分析泵车振动机理及振动动态特性变化起着至关重要的作用。由于混凝土在管道中流动的复杂性,目前国内外计算压力损失时,更多关注的是压力损失的大小,忽略了压力损失随时间的动态变化。本文分析了泵送混凝土在管道中流动时的流动特性,在混凝土在管道中作定常流动时压力损失计算经验公式的基础上,建立了混凝土非定常流动的运动方程,利用傅里叶级数表征混凝土泵送速度模型,从而得到了泵送压力随时间变化的动态特性曲线,通过实例与测试结果进行了对比分析,验证了本文方法的正确性,为混凝土泵车动态特性分析提供了理论基础。

关键词 :混凝土,压力损失,动态变化,非定常流

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

混凝土泵车在各种建筑施工等需要泵送混凝土的工程上有广泛地应用,根据施工对象、场地、泵送高度的不同,混凝土泵车在每一个工况下的臂架姿态也不同,所对应的每一个姿态所需的泵送压力也不同,通过计算混凝土在管道中的压力损失可以得到泵送混凝土所需要的压力,为混凝土泵车的设计与施工提供重要的参数。同时,混凝土泵车在施工过程中会产生较大的振动,而泵送压力随时间的变化是引起臂架及底盘振动的根本原因,因此研究混凝土泵车泵送压力的动态特性对混凝土泵车的设计和振动特性分析具有重要的理论意义和实用价值。

O Río [1] 测得了不同配比的混凝土压力和流量的对应数据,运用数学方法拟合压力随流量变化的曲线,得到压力与流量近似呈线性的关系。Choi M [2] 通过实验测得了压力与流量、管道长度、混凝土规格等流变参数对应数据,通过CFD计算得到的压力损失大小与流量的线性曲线与实验所得曲线拟合较好;钟才华 [3] 运用伯努利方程结合S. Morinaga [4] 提出的摩擦系数计算式推导出了混凝土在直管、弯管、锥管中的压力损失;赵志缙 [5] 分析了混凝土在管道中的流动状态,认为混凝土在管道中流动时符合Bingham体管道层流特性,在管道中的流动为柱塞流,并推导得出了压力损失计算的经验公式;杨志强 [6] 进行了废石尾砂混合料浆在环管内输送时的压力损失实验,分析了不同配比的废石砂和料浆在管道中压力损失的变化规律;张磊 [7] 通过实验得到压力损失大小与速度大小的一一对应的数据点,用直线拟合得到了压力损失的计算式。

现有的压力损失研究主要计算泵送压力的数值,一般认为混凝土在管道中的流动为定常流动,事实上,随着油缸活塞周期性地交替泵送混凝土可知,混凝土在管道内流速呈周期性变化,且在泵送开始阶段和即将换向阶段混凝土并不是匀速运动,所以本文通过理论推导得出混凝土在管道中作非定常流动时的压力损失计算式,并通过活塞位移和应变信号图得到混凝土流速的变化曲线,用傅里叶级数建立混凝土流速的数学模型,代入压力损失计算式中,得到混凝土管道压力随时间的动态变化计算式。

2. 泵送混凝土的流变学特性

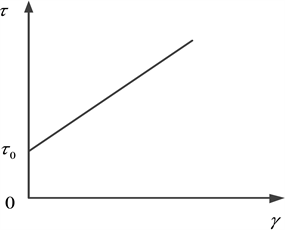

混凝土是一种水泥砂浆拌合物,根据混凝土在管道中流动时剪切应力与剪切应变率的变化关系可知其不满足牛顿粘性定律,为非牛顿流体,普通混凝土一般为非牛顿流体中的Bingham体,其本构方程为 , 为极限切应力, 为塑性粘度,流变曲线如图1所示,当切应力小于极限切应力时,流体内部无相对运动,当切应力大于极限切应力 时,流体才开始运动,切应力与剪切应变率呈线性变化,斜率为 。

Figure 1. Bingham body rheology curve

图1. Bingham体流变曲线

随着混凝土泵送系统两个油缸活塞交替泵送混凝土进入管道内,可知混凝土在管道内的流动为成一定周期变化的非定常流动。根据钻井流体力学 [8] ,在判断Bingham体在管道中流动为层流还是紊流时,可参照牛顿流体判断方法,根据尼古拉兹实验曲线和莫迪图可知,当雷诺数 范围内,流体流动为层流。赵志缙根据常用泵送混凝土的塑性粘度范围、管道流速范围及泵车管道半径范围计算了雷诺数 ,可以得出泵送混凝土在管道中的流动状态为层流。

Bingham体在管道中作定常层流运动时,根据Bingham体本构方程可知,当最大切应力 时,混凝土不产生流动,为静止状态;当最大切应力 时,其流动速度如图2所示,在 ,即 范围内,流体内部质点无相对运动,流体的运动速度相同,在 ,即 范围内,切应力 ,流体的流动速度曲线呈抛物线形式,定常流动时速度为 , 时速度最大,管壁处速度为0。

Figure 2. Steady flow velocity curve of Bingham body pipeline

图2. Bingham体管道定常层流速度曲线

根据以上分析,我们可以把混凝土在管道中的流动看成柱塞流,即在一个截面上任意半径处速度都相同,管道内的混凝土像柱塞一样向前流动,只有与管道内壁接触的表面存在摩擦力,混凝土内部无摩擦力。

3. 混凝土在管道中的压力损失动态变化公式推导

3.1. 压力损失经验公式

目前国内外广泛采用的压力损失计算式是由S. Morinaga根据理论和实验总结得出的经验公式,也是《混凝土泵送施工技术规程》 [9] 推荐使用的公式,此公式计算的是混凝土定常流运动时压力损失的数值。

(1)

:混凝土在单位长度水平管道内流动时的压力损失(Pa/m)。

:粘着系数,单位为Pa, 的计算式为 , 为混凝土的坍落度。

:速度系数,单位为Pags/m, 的计算式为 。

:混凝土流动管道的半径,单位为m。

:混凝土泵分配阀切换时间与活塞推压混凝土时间之比。

:混凝土的平均流速,单位为m/s,计算式为 , 为混凝土的排量,单位为m3/h。

:径向压力与轴向压力之比,普通混凝土一般取0.9。

3.2. 压力损失动态变化计算模型

3.2.1. 直管道压力损失分析

混凝土在管道中的流动近似为柱塞流,在管道的一个横截面上,速度和压力都不随半径变化,分析直管道压力损失,取长度为dx、半径为管道半径r的混凝土为控制体,受到沿管道长度方向的压力、沿管壁处的摩擦力和重力,其受力情况如图3所示,可得出流体运动方程为式2。

Figure 3. Force diagram of concrete flowing in a pipe

图3. 混凝土在管道中流动时的受力图

(2)

式中f为摩擦系数,S. Morinaga经过大量实验验证结合理论总结出混凝土在管道中流动时的摩擦系数可表示为 , 和 的计算与上述压力损失经验公式中计算公式一致。将f代入后,运动方程求解得

(3)

上式中如能得到混凝土流动速度随时间的变化关系,就能求出泵送压力的时间历程曲线。

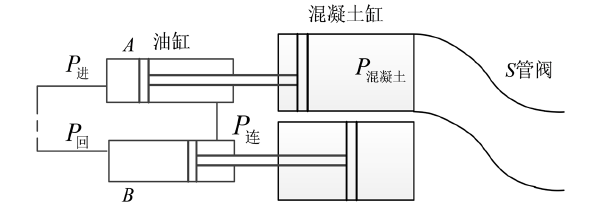

3.2.2. 速度模型的建立

根据混凝土泵车泵送系统的原理,混凝土泵送示意图如图4,高压泵送时,油缸有杆腔连通,从无杆腔供油,当一个油缸活塞到达最大行程时,连接混凝土缸的S管阀和主油缸同时换向,主油泵给另一个油缸供油,相对应的充满混凝土的缸继续泵送混凝土,呈现周期性泵送的规律。

Figure 4. Concrete pumping schematic

图4. 混凝土泵送示意图

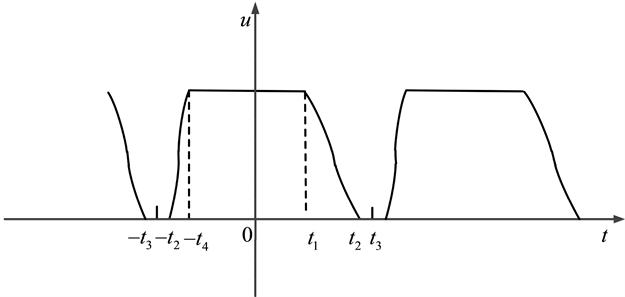

油缸活塞的位移变化规律如图5 [10] ,为浙江大学黄前春测得活塞的行程图,吕彭民实验室已测得活塞杆应变信号如图6 [11] 所示,可以看出,活塞位移在稳定输送阶段随时间近似呈线性变化,速度为常数,在泵送开始和换向阶段,活塞位移随时间的变化不是线性的,速度会呈现加速上升和减速下降的趋势,由此,可以得出混凝土速度的变化图形如图7所示,在泵送开始阶段混凝土速度从0加速上升至一个恒定值,在稳定输送阶段,混凝土速度为一个恒定值,在换向阶段混凝土速度减速为0 [12] ,所以可以用式(4)所示的数学模型来表示速度随时间的变化,速度随时间变化的曲线图如图7所示。

(4)

其中 , 为混凝土排量,单位为m3/h, 为管道的半径。 为活塞加速推送混凝土至平稳推送的时间, 为活塞缓冲减速时间, 为分配阀换向时间的一半。

把 用傅里叶级数展开式写成一个表达式

Figure 5. Pumping cylinder piston stroke diagram

图5. 泵送油缸活塞行程图

Figure 6. Pump cylinder pressure change in the cylinder pressure

图6. 泵送油缸活塞应变压力信号变化

Figure 7. Concrete speed curve

图7. 混凝土速度变化曲线

(5)

其中a0、an、bn计算如下

(6)

(7)

(8)

则速度V表达式为

(9)

3.2.3. 压力损失动态变化模型求解

将V和求导后的V代入上述流体运动方程(3),可得压力p计算公式

(10)

混凝土缸泵送出口的压力包括其在直管道流动时的沿程压力损失,在弯管、锥管、连接处等附件的局部阻力损失和重力损失,根据日本学者黑岩秀介等人的实验及理论研究,弯管和锥管处的压力损失可以等效为单位长度直管沿程压力损失的倍数 [13] ,则混凝土缸出口压力为

(11)

其中x为直管长度,y为弯管等效的直管长度,z为锥管等效的直管长度,w为其他附件等效的直管长度,l、m、n分别为弯管、锥管及其他附件的个数。

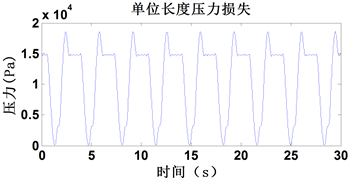

4. 泵送压力计算实例

参考长安大学吕彭民实验室、杨晓乾 [14] 及中南大学张大庆研究论文里的管道参数、泵送系统参数、实验工况等条件,实验工况如图8 [15] 所示,流量150 l/min频率0.296 Hz周期为3.38s,t1 = 0.6,t2 = 1.59,t3 = 1.69,t4 = 0.7,排量为80 m3/h,r = 0.0625 m,坍落度S = 180 mm。运用上述混凝土管道非定常流压力损失计算模型,仅考虑直管道压力损失动态变化的计算,计算出单位长度压力损失的动态变化结果如图9,压力呈周期性波动,从大小上看,单位长度压力损失的均值为0.0148 MPa,经验公式算得单位长度压力损失大小为0.0157 MPa,如式(12),可知所推导的压力损失动态变化计算的数学模型均值与经验公式所计算的大小很接近;从压力变化 [16] 上看,在活塞开始加速推送混凝土阶段,即速度上升阶段,压力有一个冲击,在活塞平稳推送混凝土阶段,即匀速阶段,压力也平稳变化接近一个恒定值,在活塞减速到达行程最大并换向处,压力则迅速降低为接近0的一个值。

(12)

Figure 8. 150 l/min experimental conditions

图8. 150 l/min实验工况

Figure 9. Dynamic change in unit length pressure

图9. 单位长度压力动态变化

从图4所示的混凝土泵送示意图可以求出主油泵进油口无杆腔压力与混凝土缸泵送出口压力之间的关系,

表示无杆腔进油口压力,

表示有杆连通腔压力,

表示无杆腔回油压力,

表示吸入混凝土需要的负压,

表示混凝土缸出口压力, 和

分别为上下两活塞运动时所受的摩擦力和运动加速度,可列两活塞运动方程 [10] 如下:

和

分别为上下两活塞运动时所受的摩擦力和运动加速度,可列两活塞运动方程 [10] 如下:

(13)

(14)

相加得 (15)

匀速运动时 (16)

泵空载运行时 (17)

将空载运行时的方程代入匀速运动方程,可得到混凝土缸出口压力与进油口油缸压力的关系

(18)

可看出进油口油缸压力与混凝土缸出口压力呈线性关系,可用式(18)表示

(19)

其中 , 。

混凝土缸泵送出口压力如式(11),可改写为式(20),P单为单位长度直管道压力损失

, , (20)

则主油泵进油口油缸压力 , , (21)

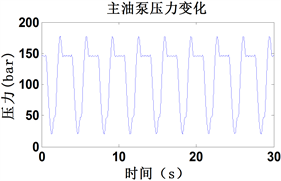

由式(21)可知,主油泵进油口油缸压力与单位长度直管压力损失近似呈线性关系,吕彭民实验室论文里得出流量为150 l/min时主油泵进油口压力变化实验曲线如图10 [17] 所示,前面算得单位长度压力损失如图9,可以看出实验曲线与单位长度压力曲线近似呈线性关系,当 , 时,算出主油泵压力曲线如图11与实验曲线趋势吻合较好。

Figure 10. Experimental oil pump pressure

图10. 实验油泵压力变化曲线

Figure 11. Oil pump pressure by model calculation

图11. 模型计算所得主油泵压力变化曲线

5. 总结

1) 混凝土泵送油缸交替泵送混凝土,使混凝土在输送管中流动为非定常流,混凝土管道流与Bingham体在管道中的流动特性相近,可把混凝土的流动看成在管道中作非定常层流运动的柱塞流,速度和压力在同一横截面上不随半径的变化而变化。

2) 根据混凝土泵送系统的泵送原理,得知混凝土速度为一个周期性变化的波形,在活塞开始推送和即将换向阶段呈现加减速运动,平稳推送阶段近似匀速运动,建立速度的数学模型,求出了压力损失动态变化的数学模型。

3) 通过一个计算实例得出混凝土压力损失动态变化的结果,可以看出,压力损失呈周期性变化,均值与经验公式计算所得大小接近,在泵车换向阶段压力会产生周期性的波动,显示出了混凝土在管道内非定常流动状态对泵车产生的压力冲击。

4) 混凝土缸出口压力与主油泵进油口无杆腔压力呈线性关系,且混凝土缸出口压力与单位长度直管压力损失近似成线性关系,可以得出主油泵出口压力的变化曲线,与实验曲线进行对比,与实验所测压力变化的曲线趋势吻合较好,验证了所建立的压力损失动态变化计算模型的正确性。

5) 目前已有计算泵送压力的模型仅计算压力损失的大小,或者通过泵送液压系统的仿真模型得出主油泵出口的压力变化,本文从混凝土在管道中流动的原理出发建立了一套数学模型,能够更直观地表示出泵送负载即混凝土缸出口压力的动态变化,为后续泵车振动的研究提供了输入的动载荷。

文章引用

杨 柳,陈 进,郭 岗,万民顺,庞晓平,刘志斌. 泵送混凝土非定常流泵送压力动态特性研究

Study on Dynamic Characteristics of Unsteady Flow Pumping Pressure of Pumped Concrete[J]. 流体动力学, 2019, 07(02): 61-71. https://doi.org/10.12677/IJFD.2019.72008

参考文献

- 1. Río, O., Rodríguez, A., Nabulsi, S. and Alvarez, M. (2011) Pumping Quality Control Method Based on Online Concrete Pumpability Assessment. ACI Materials Journal, 108, 423-431. https://doi.org/10.14359/51683115

- 2. Choi, M., Roussel, N., Kim, Y. and Kim, J. (2013) Lubrication Layer Properties during Concrete Pumping. Cement and Concrete Research, 45, 69-78. https://doi.org/10.1016/j.cemconres.2012.11.001

- 3. 钟才华. 管道输送混凝土的压力损失计算[J]. 工程机械, 1989, 20(10): 9-12.

- 4. Morinaga, S. (1973) Pumpability of Concrete and Pumping Pressure in Pipelines. Proceedings of Rilem Seminar, Leeds, 22-24 March 1973, 1-39.

- 5. 赵志缙. 泵送混凝土的流动状态与压力损失[J]. 建筑机械化, 1985(7): 4-7.

- 6. 杨志强, 王永前, 高谦, 等. 废石尾砂混合料浆管道输送压力损失环管试验[J]. 合肥工业大学学报(自然科学版), 2017, 40(8): 1092-1098.

- 7. 张磊, 王超, 李京川, 等. 泵送混凝土压力损失试验研究[J]. 施工技术, 2014, 43(6): 50-53.

- 8. 张景富. 钻井流体力学[M]. 北京: 石油工业出版社, 1994.

- 9. 混凝上泵送施工技术规程JGJ/T10-2011[S]. 北京: 中国建筑工业出版社, 2011.

- 10. 黄前春. 基于出口压力的混凝土泵排量测量方法研究[D]: [硕士学位论文]. 杭州: 浙江大学, 2007.

- 11. 王斌华, 吕彭民. 混凝土泵车臂架系统振动机理的研究[J]. 振动与冲击, 2011, 30(9): 259-263.

- 12. 叶鑫, 胡军科, 韩强. 混凝土泵泵送系统液压冲击控制方法研究[J]. 合肥工业大学学报(自然科学版), 2014, 37(7): 789-793+826.

- 13. 刘丰. 混凝土泵送系统管道负载特性研究[D]: [硕士学位论文]. 杭州: 浙江大学, 2013.

- 14. 杨晓乾. 水泥混凝土泵车液压系统冲击与仿真研究[D]: [硕士学位论文]. 西安: 长安大学, 2003.

- 15. 张大庆, 郝鹏, 何清华, 等. 液压冲击对混凝土泵车结构振动性能影响的试验研究[J]. 机床与液压, 2004(10): 103-105+107.

- 16. Liu, H., Li, W. and Zhao, Q. (2009) Measuring Method of Concrete Pump Discharge Based on Pressure. 2008 IEEE International Conference on Robotics and Biomimetics, Bangkok, 22-25 February 2009, 1527-1531.

- 17. 张大庆, 吕彭民, 何清华, 等. 混凝土泵车结构动强度试验研究[J]. 振动与冲击, 2005, 24(3): 111-113.