Mine Engineering

Vol.

08

No.

01

(

2020

), Article ID:

32942

,

8

pages

10.12677/ME.2020.81001

Study on Process Characteristics of Mining Sprockets CMT Surfacing

Han Zhu1, Manshu Dong2, Xiaochao Zhang1, Hongming Gao1*

1State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin Heilongjiang

2Ningxia Tiandi Benniu Industrial Group Co., Ltd., Shizuishan Ningxia

Received: Oct. 21st, 2019; accepted: Nov. 7th, 2019; published: Nov. 14th, 2019

ABSTRACT

In order to improve the wear resistance and corrosion resistance of the sprocket surface, it is proposed to weld a certain thickness of martensitic stainless steel material on the surface of the sprocket. The CMT process test was carried out on the 40CrNiMoA substrate of using wear-resistant flux cored wire, and the influence of process parameters such as preheating temperature, wire feeding speed and welding speed on the forming quality, dilution rate, interface bonding strength and hardness was studied. It is found that macroscopic morphology of the surfacing layer is closely related to the heat input. The hardness of the surfacing layer is much larger than that of the base metal, and the interface bonding strength between the surfacing layer and the base metal is greater than the shear strength of the base material, indicating that the surfacing layer and the base metal can combine well and provide technical support for mine sprocket manufacturing.

Keywords:Sprocket, Wear Failure, CMT, Surfacing, Surface Forming

矿用链轮CMT堆焊工艺特性研究

朱晗1,董曼淑2,张晓超1,高洪明1*

1哈尔滨工业大学,先进焊接与连接国家重点实验室,黑龙江 哈尔滨

2宁夏天地奔牛实业集团有限公司,宁夏 石嘴山

收稿日期:2019年10月21日;录用日期:2019年11月7日;发布日期:2019年11月14日

摘 要

为了提高链轮表面的耐磨性和耐腐蚀性能,提出在链轮表面堆焊一定厚度的马氏体不锈钢材料的工艺方法。针对40CrNiMoA基材,采用耐磨药芯焊丝进行了CMT堆焊工艺试验,研究了预热温度、送丝速度、焊接速度等工艺参数对成形质量、稀释率、界面结合强度及硬度的影响规律。结果表明堆焊层表面形貌与热输入密切相关,堆焊层硬度远大于母材,并且堆焊层与母材的界面结合强度大于母材自身剪切强度,说明堆焊层与母材可以结合良好,为矿用链轮制造提供了技术支撑。

关键词 :链轮,磨损失效,CMT,堆焊,表面成形

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

现代化采煤过程中,刮板输送机是关键设备 [1] [2]。链轮在刮板输送机中扮演着非常重要的角色,在使用过程中,链轮与链条相互咬合,链窝磨损成为链轮的主要失效形式。另外,由于冲击载荷、交变循环载荷的作用,矿物粉末及腐蚀性介质的存在加剧了磨损过程 [3] [4] [5]。

传统的链轮制造工艺中,材料一般为40CrNiMoA等中碳钢,经锻压、机加后,通过调质处理提高材料的强度和韧性,随后对齿形表面进行淬火处理,提高表面的硬度 [6] [7]。链轮服役过程中,磨损现象较为严重,产品寿命较短,影响到企业的正常生产。

冷技术过渡技术(Cold Metal Transfer, CMT)具有热输入控制精准、焊接过程稳定、几乎没有飞溅的特点。在堆焊时能够获得较高熔敷率和较低稀释率 [8] [9]。本文采用CMT工艺在链轮表面堆焊一层硬度更高、耐磨性更强并且耐腐蚀的马氏体不锈钢材料,期望能提高链轮的使用寿命。

2. 材料与方法

2.1. 试验材料与设备

基材选择40CrNiMoA钢,试件尺寸为150 mm * 150 mm * 50 mm,化学成分如表1所示,属于中碳调质钢,计算得到碳当量和冷裂敏感指数分别为0.8和0.522,焊接性差,冷裂纹倾向大。熔覆材料为GFC-103耐磨药芯焊丝,直径1.2 mm,熔敷金属硬度能达到HRC55-62。

Table 1. The element composition of 40CrNiMoA steel

表1. 40CrNiMoA钢元素组成

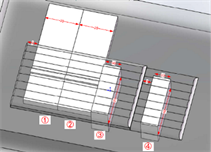

焊接设备为TPS 4000 CMT焊机和MOTOMAN-UP20六轴机器人;预热装置及工装夹具如图1所示,试验过程中试样保持不动,加热炉可在水平面左右移动,控制试件进行加热。

Figure 1. Heating equipment and fixture

图1. 预热设备及工装夹具

2.2. 试验方案

试验流程如图2所示。堆焊过程中,焊接电流电压等参数和预热温度是影响成形质量和性能的关键因素,但由于CMT采用一元化控制,所以以送丝速度、焊接速度与送丝速度数值的比值、预热温度为变量,设计了三因素三水平正交试验,如表2所示。试验采用摆动焊,摆幅为2 mm,频率为4 Hz,保护气为100% CO2。

Figure 2. Test plan flow chart

图2. 试验流程图

Table 2. The design of process test parameter

表2. 工艺试验参数设计

采用多层多道焊接,焊前将工件放入预热装置中加热到指定预热温度,然后施焊,焊后试件随炉冷却。焊后试件及取样方式见图3,图中① ②部位用于检测界面结合强度,③用于硬度检测,④用于稀释率测量。

Figure 3. Test piece and sampling method after welding

图3. 焊接后试件及取样方式

采用剪切试验对堆焊层与基体间的结合强度进行测试。母材对照试样及焊后剪切试验截取如图4示。剪切试样制备及夹具设计依据国家标准GB6396-2008复合钢板性能试验方法要求进行 [10]。采用HXD-1000MT显微硬度机对堆焊层及基体进行硬度测试,测试载荷为1000 gf,加压时间为10 s。

3. 试验结果与讨论

3.1. 工艺参数对堆焊层表面成形的影响

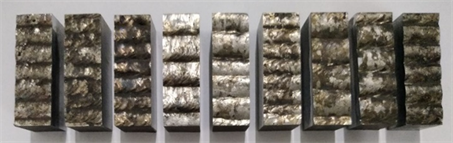

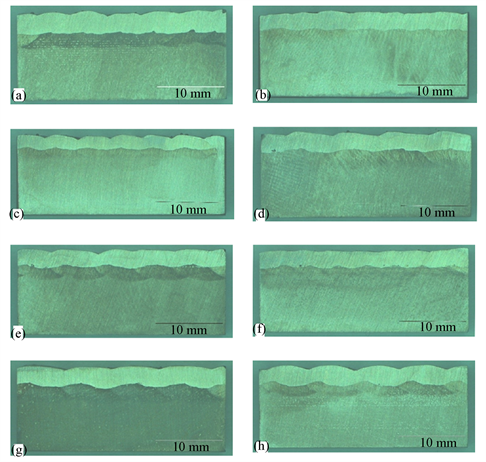

图5、图6分别堆焊层的宏观形貌和单层截面图。考虑到预热温度差异不大时对堆焊层成形影响有限,本节分析暂时忽略预热温度对宏观成形的影响。对比图5和图6可以得到以下规律:

Figure 4. Base metal sample and post-weld test cutting plan

图4. 母材试样和焊后试验切取方案

Figure 5. Macroscopic topography of the surfacing layer

图5. 堆焊层表面宏观形貌

Figure 6. The single layer surfacing layer cross section of Test 1 - Test 9 (corresponding to a~i)

图6. 试验1~试验9 (对应a~i)单层堆焊层截面

(1) 对比试验1/4/7 (2/5/8、3/6/9)可知,在vw/vf一定时,随着送丝速度的增加,单道焊缝宽度增加,余高降低。这是由于在焊接热输入基本一致的条件下,送丝速度增加,焊接电流上升,导致电弧的电磁力、等离子流力增加,使得焊缝的熔池更加铺展,所以焊缝更“平坦”。

(2) 对比试验1/2/3 (4/5/6、7/8/9)可知,在送丝速度不变时,随着vw/vf的增加,单道焊缝宽度降低,余高增加,焊缝表面更“凸起”。这是由于vw/vf的增加,热输入减小,熔池润湿性下降。

(3) 如图7所示,对于单道更“平坦”的焊缝来说,其搭接区域更窄,所以对搭接量的要求范围更严格,当搭接量不合适时导致整个堆焊层表面起伏较大,使得表面平整度下降,比如试验7、8、9。相反对于单道更“凸起”的焊缝,其搭接区域更宽,对搭接量要求相对不敏感,在合适的搭接量范围,更容易保证整体堆焊层的表面成形平整,比如试验2、6等。所以在堆焊过程中,较小的送丝速度和较大的焊接速度在控制搭接量的条件下,有利于得到更平整的整体成形效果。

Figure 7. Bonding under different welds (a: flat, b: raised)

图7. 不同焊道下搭接情况(a:平坦,b:凸起)

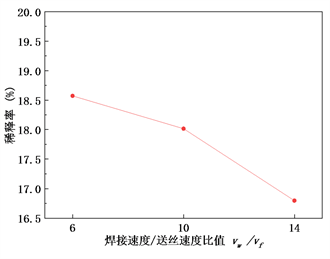

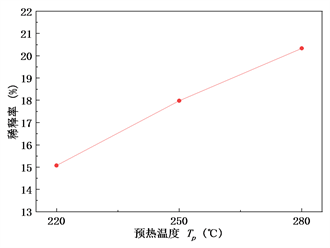

3.2. 工艺参数对稀释率的影响

在堆焊过程中,由于部分母材熔化进入熔池,使得基体的合金元素混入堆焊层,导致堆焊层的硬度及耐蚀性下降。稀释率变化趋势如图8所示,对图8中数据进行方差分析得到表3。可知送丝速度vf及预热温度Tp对稀释率有显著影响,而焊接速度与送丝速度的比值则对稀释率无显著影响。

Figure 8. Trends in dilution rates of experiments

图8. 稀释率变化趋势

Table 3. Variance analysis of influence factors of dilution rate

表3. 稀释率影响因子方差分析

注:“●”代表影响显著,“○”代表影响不显著。

图9展示了三种因素对稀释率的影响规律。由图可知,预热温度和焊接参数均在不同程度上影响稀释率的值,其规律如下:

(1) 稀释率随送丝速度的增加而增加,当预热温度一定时,送丝速度增加,焊接电流增加,使得熔池存在时间增加,母材熔化量增加,稀释率增加。相反随着焊接速度与送丝速度的比值增加,热输入降低,母材熔化量减少,稀释率降低。

(2) 稀释率随着预热温度的增加而增加。在一定的焊接参数下,预热温度的增加相当于额外增加能量,降低了熔池的冷却速度,延长液态熔池的存在时间,使母材熔化量增加,稀释率增加。

因此,尽量避免预热温度过高,减小送丝速度,增加焊接速度与送丝速度的比值,使得热输入减小,降低熔池存在时间,有利于稀释率的降低,使得母材对堆焊层性能影响下降。

Figure 9. Schematic diagram of the orthogonal factors of the dilution rate

图9. 稀释率的正交因素示意图

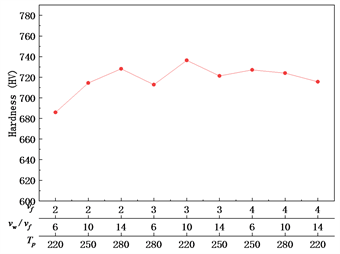

3.3. 工艺参数对堆焊层硬度的影响

为验证堆焊层对链轮硬度的提升作用,首先测得母材硬度为214 HV。第三层堆焊层的硬度值如图10所示,分布在686 HV~736 HV,对应的洛氏硬度范围约为57.3 HRC~62.9 HRC。与母材相比,堆焊层硬度值远大于母材的硬度值,提高了链轮工作部位的耐磨性,增加链轮寿命。

在链轮服役过程中,由于链窝的不断磨损,堆焊层实际工作面会不断下移,因此测量了从堆焊层顶部向基体的硬度值变化,如图11示。由图中虚线(即熔合线)出发,分别向堆焊层和母材方向,每隔1 mm取1组测试点进行硬度测试。在≤3 mm外,母材硬度维持在215 HV上下;在−3 mm~0 mm处,进入母材热影响区,硬度逐渐上升;在0~1 mm处,由于母材稀释的影响,堆焊层硬度呈现逐渐上升趋势;>1 mm位置,堆焊层的硬度稳定在725 HV~788 HV之间。说明堆焊后高硬度堆焊层较厚,在非重度磨损情况下,链窝工作表面的堆焊金属能稳定维持在较高的硬度水平。

Figure 10. Hardness values of the third layer of different substrates 1 - 9

图10. 1~9组试验第三层堆焊层硬度值

Figure 11. Hardness distribution near the weld line

图11. 熔合线附近硬度分布

3.4. 工艺参数对堆焊层与基体间结合强度的影响

首先测得母材的剪切强度为557.02 MPa,图12所示为堆焊层与母材界面结合强度变化。可以看出,堆焊层与母材的结合强度大于母材自身的剪切强度,表明堆焊层与母材结合良好,在服役过程中,不会发生堆焊层脱落造成链轮的提前失效。同时,对比图中各试验组数据可知,剪切强度差别不大,说明三种因素对堆焊层与基材的结合强度无显著影响。

Figure 12. Interface bonding strength between the surfacing layer and the substrate

图12. 堆焊层与基体界面结合强度

4. 结论

本文针对40CrNiMoA钢材,采用GFC-103耐磨药芯焊丝进行CMT堆焊工艺研究,分别从堆焊层的宏观形貌、稀释率、硬度和堆焊层与母材的结合强度四个方面进行分析,探讨工艺参数对堆焊层的影响规律,得到以下结论:

(1) 焊缝表面宏观形貌由焊接热输入与电弧力决定,当焊接热输入越小,电弧推力、等离子流力越小,单道焊缝更“凸起”。但由于搭接量更易控制,在合适的搭接量更易保证表面成形的平整度。

(2) 稀释率受送丝速度和预热温度影响较大,其主要原因与熔池的存在时间密切有关。

(3) 堆焊层硬度远大于母材硬度值,且在熔合线以上1 mm位置以外,堆焊层的硬度就稳定在725 HV~788 HV之间,在非重度的磨损情况下,堆焊后的链轮能稳定维持在较高的硬度水平。堆焊层与母材的结合强度大于母材自身的剪切强度,表明堆焊层与母材结合良好,不会因为堆焊层脱落导致提前失效。

文章引用

朱 晗,董曼淑,张晓超,高洪明. 矿用链轮CMT堆焊工艺特性研究

Study on Process Characteristics of Mining Sprockets CMT Surfacing[J]. 矿山工程, 2020, 08(01): 1-8. https://doi.org/10.12677/ME.2020.81001

参考文献

- 1. 马琪鹏. 刮板链传动系统力学特性及可靠性研究[D]: [硕士学位论文]. 太远: 太原理工大学, 2018.

- 2. 王淑平, 杨兆建, 王义亮. 重型刮板输送机圆环链与链轮啮合理论分析[J]. 煤矿机械, 2012, 33(2): 42-45.

- 3. 张磊. 基于失效机制的链轮组件优化研究[J]. 中国设备工程, 2019(13): 66-68.

- 4. 程相文, 肖亚茹. 埋刮板输送机链轮和链条的接触分析[J]. 矿山机械, 2018, 46(3): 19-23.

- 5. 雷丽萍. 刮板输送机链条链轮磨损失效分析[J]. 煤矿机械, 2014, 35(1): 77-78.

- 6. 李燕亭. 矿用刮板链轮性能研究[J]. 科技风, 2019(21): 151.

- 7. 黄应勇, 曾林. 刮板输送机链轮磨损分析[J]. 煤矿机械, 2012, 33(7): 119-120.

- 8. Pickin, C.G. and Young, K. (2006) Evaluation of Cold Metal Transfer (CMT) Process for Welding Aluminium Alloy. Science and Technology of Welding and Joining, 11, 583-585. https://doi.org/10.1179/174329306X120886

- 9. Feng, J.C., Zhang, H.T. and He, P. (2008) The CMT Short-Circuiting Metal Transfer Process and Its Use in Thin Aluminium Sheets Welding. Materials & Design, 30, 1850-1852. https://doi.org/10.1016/j.matdes.2008.07.015

- 10. 全国钢标准化技术委员会. GB/T 6369-2008. 复合钢板力学及工艺性能试验方法[S]. 北京: 中国标准出版社, 2008.

NOTES

*通讯作者。