Journal of Aerospace Science and Technology

Vol.

11

No.

02

(

2023

), Article ID:

66640

,

8

pages

10.12677/JAST.2023.112005

PDCA循环模型在运载火箭铆接装配事业部 精细化管理体系与监控模式的深化应用实践

朱建文,张小亮,隗功正,吴冬,王硕,戚泽海,王洋*

中国运载火箭技术研究院,首都航天机械有限公司,北京

收稿日期:2023年4月2日;录用日期:2023年5月29日;发布日期:2023年6月5日

摘要

运载火箭铆接装配事业部业务涉及运载火箭铆接壳段、整流罩、弹体舱段等,随着我国各类发射任务的激增,事业部管理体系新情况、新问题,新挑战不断涌现,传统的生产管理方式已不适应发展需求。因此事业部基于PDCA循环模型提出了运载火箭铆接装配事业部精细化管理体系与监控模式,通过深化应用PDCA循环模型,一方面建立精准的业务流程图,全量全要素地萃取整合业务,使隐性流程显性化,流程和职责清晰明了,实现精细化、精益化管理,提高管理效率,减少人力资源的浪费,实现“管”向“理”的提升,优化组织治理能力。另一方面通过PDCA循环模型创新流程过程监控模式,填补过程即时监控的空白,提升监控的质量和效率,识别管理风险和管理缺陷,减少军工体系审查不符合项数量,推动组织变革。

关键词

PDCA循环模型,运载火箭,铆接装配,管理体系,监控模式

The Deepening Application Practice of PDCA Cycle Model in Refined Management System and Monitoring Mode of Riveting Assembly Division of Carrier Rocket

Jianwen Zhu, Xiaoliang Zhang, Gongzheng Wei, Dong Wu, Shuo Wang, Zehai Qi, Yang Wang*

Capital Aerospace Machinery Co., Ltd., China Academy of Launch Vehicle Technology, Beijing

Received: Apr. 2nd, 2023; accepted: May 29th, 2023; published: Jun. 5th, 2023

ABSTRACT

The business scope of the traditional riveting assembly division of carrier rockets generally involves the riveting shell segment, fairing and projectile body compartment of carrier rockets. With the surge of all kinds of launching missions, new situations, new problems and new challenges keep emerging in the management system of business division. The traditional way of production management can not meet the needs of development. Therefore, based on the PDCA cycle model, the business division proposed the fine management system and monitoring mode of the carrier rocket riveting assembly business division. By deepening the application of PDCA cycle model, on the one hand, it established an accurate business flow chart, extracted the integrated business in full quantity and all elements, made the hidden process explicit, made the processes and responsibilities clear, realized refined and lean management, improved management efficiency, reduced the waste of human resources, realized the promotion from “management” to “sorting”, and optimized organizational governance capacity. On the other hand, the PDCA cycle model is used to innovate the process monitoring mode, which fills the gap of real-time process monitoring, improves the quality and efficiency of monitoring, identifies management risks and defects, reduces the number of nonconformities in military system review, and promotes organizational change.

Keywords:PDCA Cycle Model, Carrier Rocket, Riveting Assembly, Management System, Monitoring Mode

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着国家运载火箭高密度发射任务激增,运载火箭铆接装配事业部生产任务大幅增加,各部门之间交叉协作、人员流动加强,业务流程分工界面无法应对不断涌现的新问题,传统的生产管理体系已难以应对。本文基于PDCA循环模型提出了精细化管理流程体系并已成功实践应用,事业部对业务流程进行了梳理,细化了分工,建立了精准的业务流程图,实现了流程目视化管理,隐性流程已显性化,管理漏点、堵点明显减少,提高了作业效率,优化了组织结构。同时,精细化管理流程体系的运行需要有效的监控的手段,以往的监控手段只是对结果的检查,对工作痕迹的事后检查,存在过程被凌驾、舞弊的风险。本文基于PDCA循环模型提出精细化管理体系监控模式并已成功实践应用,设计了实质性监控和控制测试监控模式,事业部除对管理流程的结果进行了实质性的监控,还创造性地对业务的控制过程进行了即时的控制测试监控,显著提升了监控的质量和效率,识别了管理风险和管理缺陷,为精细化管理流程体系实施落地、落实保驾护航,打造企业绝对优势。

2. PDCA循环模型在运载火箭铆接装配事业部精细化管理体系与监控模式 的深化应用实践

PDCA循环观点的雏是由休哈特(Walter Shewhart)提出,戴明(W. Edwards Deming)将其优化并推广,因而也称为戴明环 [1] ,PDCA循环的含义是将质量管理分为四个阶段,即Plan (计划)、Do (执行)、Check (检查)和Act (处理) [2] 。在管理活动中,要求把各项工作按照作出计划、计划实施、检查实施效果,然后将成功的纳入标准,不成功的留待下一循环去解决。PDCA基本模型特点是周而复始,PDCA循环模型特点是大环套小环,PDCA阶梯模型特点是阶梯式上升 [3] 。越是复杂的组织,越是多种类型的模型随机组合或者深度耦合,见图1。

Figure 1. PDCA basic model, PDCA cycle model, PDCA ladder model

图1. PDCA基本模型、PDCA循环模型、PDCA阶梯模型

2.1. 运载火箭铆接装配事业部精细化管理体系与监控模式PDCA循环模型

根据PDCA循环模型梳理出建立运载火箭铆接装配事业部精细化管理体系与监控模式所需的所有因子,主要包括管理体系主体,为PDCA基本模型;管理体系子项,为PDCA循环模型;实质性监控模式向控制测试监控延伸;识别管理缺陷、风险向管理迭代、衍进延伸,为PDCA阶梯模型,各项管理工作呈现多种类型的模型随机组合或者深度耦合形态。本文重点介绍管理体系主体和实质性监控模式向控制测试监控延伸、识别管理缺陷、风险向管理迭代、衍进延伸,通过各个PDCA循环模型因子的使用来展示PDCA循环模型在运载火箭铆接装配事业部精细化管理体系与监控模式的深化应用实践情况,见图2。

Figure 2. Launch vehicle riveting assembly division refined management system and monitoring mode PDCA cycle model

图2. 运载火箭铆接装配事业部精细化管理体系与监控模式PDCA循环模型

下面进行运载火箭铆接装配事业部精细化管理体系与监控模式PDCA循环模型因子分析:

1) P1管理体系“管”向“理”的提升,包含:P2使流程显性化、精细化、工具化,实用性增强;D2流程各节点关键人员制定分工界面,实践经验结合头脑风暴、思想实验,完善流程;C2摸索管理流程适合的监控方式,注重监控质量和效率;A2识别风险敞口、提出针对性的改进及反馈机制,形成“集体心流”,提升员工工作体验;

2) D1建立精准的业务流程图,隐性流程显性化,提高管理效率,减少人力资源的浪费,包含:P3采用5W2H分析法做的过程 [4] ;D3抓住“精准”、“显性”、“清晰”、“高效”来实施;C3运行情况全量、全要素的实时反馈;A3标准化管理成果,形成失败教训启示录;

3) C1运载火箭铆接装配事业部精细化监控模式研究,包含:P4实质性监控,分为实质性分析程序和细节测试;D4实质性分析程序用于概观不合理,错误放大镜,细节测试为审查具体业务规定与实际执行的偏离;C4重新审视具体业务选用的实质性监控程序;A4总结经验,固化程序,不断迭代新的实质性监控手段;P5控制测试监控流程过程真实;D5通过抽查样本业务流程加速进行,测试体系运行每个环节的执行情况和痕迹留存时机;C5发现控制过程被凌驾与舞弊的风险点;A5制定有效措施规避风险,发现体系运行的不合理之处,迭代业务流程版本,以提高体系运行效率;

4) A1识别管理缺陷、风险,进行管理迭代和衍进,在变革中塑造组织的品格,沉淀能力,包含:P6识别管理体系缺陷、风险,推动向上管理;D6结合经验,举一反三;C6杜绝形式化,形成有效治理生态;A6精诚合作,形成“集体心流” [5] ;P7组织统一思想,“管理迭代、衍进”是组织核心竞争力;D7形成机制,减少人为决策,去中心化,实现“无为而治” [6] ;C7管理的工具优先级:结构、制度、开会;A7全流程、全生命周期更迭,新旧体系跑好接力赛。

2.2. 基于PDCA循环模型的运载火箭铆接装配事业部精细化管理体系的应用

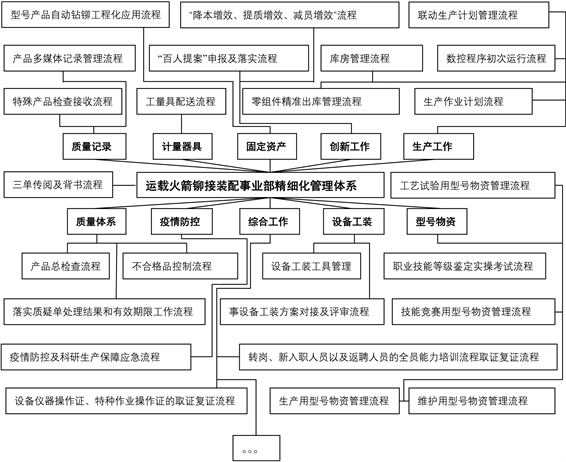

Figure 3. Mind map of fine management system of carrier rocket riveting assembly division

图3. 运载火箭铆接装配事业部精细化管理体系节选思维导图

精细化管理体系涉及质量体系、质量记录、综合安全、设备工装、计量器具、疫情防控、型号物资、固定资产、创新工作、生产工作、综合工作等业务的几十项业务流程。涉及PDCA循环模型因素分析表中的P1、D1因子,过程中又涉及P2-A2、P3-A3。事业部精细化管理体系思维导图节选见图3。

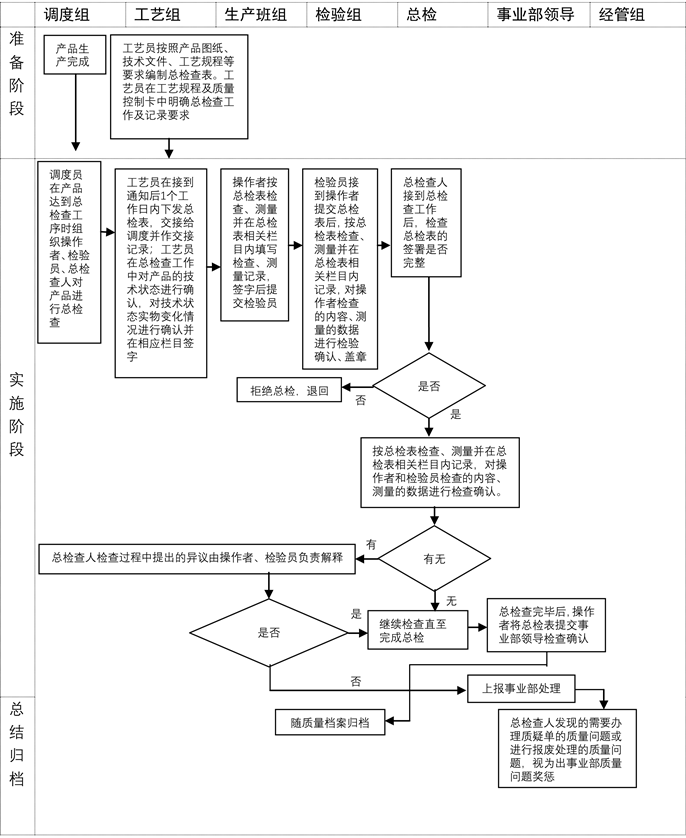

以运载火箭铆接装配事业部《产品总检查精细化管理流程》为典型案例,展示精细化管理体系子项,涉及PDCA循环模型因素分析表中的P2-A2、P3-A3,制作了精准的业务流程图,见图4,流程描述如表1。

Figure 4. Flow chart of “Product General Inspection Refined Management Process”

图4. 《产品总检查精细化管理流程》业务流程图

Table 1. Product general inspection refined management process description

表1. 产品总检查精细化管理流程描述

以上通过PDCA基本模型在管理体系和PDCA循环模型在精细化管理体系子项的应用,建立了精细化流程和目视化管理,综合作业效率提高了近60%,综合人力成本降低了50%。每项流程制作分角色流程图,做到每项业务都按流程推进,每名员工都明晰职责,使精细化管理挤出效率海绵最后一滴水,破除管理层层加码导致的效率低下的管理困境。

2.3. 基于PDCA模型的运载火箭铆接装配事业部精细化监控模式的应用

Table 2. Three orders circulated and endorsement detailed management process description

表2. 三单传阅及背书精细化管理流程描述

精细化管理流程体系的实施落地,需要有效的监督、监控的支撑,使用的是PDCA阶梯模型中C1与A1因子。以往的监控手段往往是对结果的检查,缺少对过程的检查,即使检查过程,也是对工作痕迹的事后检查,存在过程被凌驾、舞弊的风险,同时杜绝了在航天系统体系检查中出现不符合项。精细化监控模式包括实质性监控和控制测试监控,使用的是PDCA阶梯模型中P4-A4、P5-A5因子,实质性监控保证结果真实,控制测试监控保证过程真实。通过抽查样本业务流程加速进行,测试精细化管理体系运行每个环节的执行情况和痕迹留存时机,发现控制过程被凌驾与舞弊的风险点,通过制定有效措施规避风险,同时发现精细化管理体系运行的不合理之处,迭代业务流程版本,以提高精细化管理体系运行效率。控制测试监控的核心是如何合理地选取测试样本,同时加速业务流程进程,同时保证测试质量又减少测试时间。本文以运载火箭铆接装配事业部《三单传阅及背书精细化管理流程》精细化监控检查为典型案例,重点展示控制测试监控落实情况,针对三单传阅及背书管理流程,表2为流程描述,同时制作了精准的业务流程图,见图5。

Figure 5. Flow chart of “Three Orders Circulated and Endorsement Detailed Management Process”

图5. 《三单传阅及背书精细化管理流程》业务流程图

实质性监控检查项目及检查结果:遵循常规监控手段,进行工作痕迹的事后检查与记录。使用的是PDCA阶梯模型中P4-A4因子。

控制测试监控检查项目及检查结果,使用的是PDCA阶梯模型中P5-A5因子,控制测试监控检查小组随机抽取了一份更改单“***-12545”,更改内容为:“1个零件***-61结构更改,零件已制品报废;1个零件***-71的***更改,零件已制品返修”,通过加速三单传阅及背书流程,选取关键环节测试,现场观察各关键环节执行情况并记录,识别流程可能被凌驾、舞弊的风险点,识别流程中不合理的环节,给出改进建议。

通过使用PDCA阶梯模型A1因子中P6-A6识别以上的一个控制测试监控检查的过程记录,发现的识别流程可能被凌驾、舞弊的风险点为空白背书流转,事后补录背书。风险出现的原因是流程中存在不合理的环节为限制各组处理三单的时间为三天,以至空白背书流转,事后补录背书,如工艺组遇到工作量较大的三单,三天内无法完成,即需要立即传阅,再如调度组在接到三单后,未收到生产处下达的返修零件的任务号而空白背书流转,以上空白背书流转,事后补录背书,为常规监控手段无法检查出来的被凌驾、舞弊的风险和流程中存在不合理的环节。

通过使用PDCA阶梯模型A1因子中P7-A7,专门制定了MES系统三单信息流转登记措施,杜绝此类问题的发生,每个业务班组确存在无法及时背书纸质三单时,可以在MES系统三单信息流转记录上登记真实流转情况后将纸质空白背书流转,待所有流程完结后,事后补录纸质背书,同时MES系统三单信息流转完毕与纸质三单背书匹配后,才具备开具合格证条件,MES系统三单信息流转登记记录了纸质三单的真实背书过程,这样便完成了一次信息流滞后于实物流的闭环流程的改进。

3. 结论

本文建立了运载火箭铆接装配事业部精细化管理体系与监控模式PDCA循环模型,通过基于PDCA循环模型的深化应用,管理体系提高了精细化程度,为企业写好一份说明书,体系框架下职责分工明确,使隐性流程显性化,有效控制了事项错误、遗漏的风险。优化组织结构,重塑组织特质,使业务工作推进顺畅,极大提高了管理效率,避免了人力资源的浪费,实现全域控制。

同时应用PDCA循环模型进行创新精细化管理体系监控模式实践,提高监控手段流程精细化程度,通过设计合理的抽查业务流程样本,加速测试精细化管理体系运行每个环节的执行情况和痕迹留存时机,识别控制过程被凌驾与舞弊的风险点和体系运行的不合理点,制定有效措施规避风险,提高监控的质量,迭代业务流程版本,以提高精细化管理体系运行效率,大幅降低在航天系统内审、外审过程中不符合项的数量。

文章引用

朱建文,张小亮,隗功正,吴 冬,王 硕,戚泽海,王 洋. PDCA循环模型在运载火箭铆接装配事业部精细化管理体系与监控模式的深化应用实践

The Deepening Application Practice of PDCA Cycle Model in Refined Management System and Monitoring Mode of Riveting Assembly Division of Carrier Rocket[J]. 国际航空航天科学, 2023, 11(02): 31-38. https://doi.org/10.12677/JAST.2023.112005

参考文献

- 1. 孙策. 基于PDCA的地铁工程BIM施工管理模式研究与应用[J]. 工程建设与设计, 2021(17): 193-196+202.

- 2. 刘奇, 岳立柱. 应用PDCA循环提升涡流探伤机检测稳定性[J]. 现代制造工程, 2020(7): 77-82.

- 3. 韩剑. 应用PDCA循环提高HRM1250立式磨机作业率[J]. 鞍钢技术, 2018(6): 59-63.

- 4. 蔡涵霞. PDCA管理模式在建筑工程施工现场中的应用[J]. 中国建筑金属结构, 2021(9): 32-33.

- 5. 周丽莉, 王宝军, 梁文敏, 袁秋萍, 梁钰娟. 基于PDCA与关联规则的电商产品组合智能化构建研究[J]. 商场现代化, 2021(16): 58-60.

- 6. 王骥. 基于PDCA的雷达显控台维修性设计[J]. 雷达与对抗, 2021, 41(3): 64-68.

NOTES

*通讯作者。