Material Sciences

Vol.

09

No.

03

(

2019

), Article ID:

29426

,

7

pages

10.12677/MS.2019.93034

Study on Application of Vacuum Foaming in Refrigerator

Feng Hu, Lijun Cao, Bin Li*, Li Liu

Hisense Ronshen (Guangdong) Refrigerator Co., Ltd., Foshan Guangdong

Received: Mar. 3rd, 2019; accepted: Mar. 18th, 2019; published: Mar. 26th, 2019

ABSTRACT

In this paper, cyclopentane as the main part of environmental friendly foaming agent is used to study vacuum new foaming technology of atmospheric pressure injection foaming, subatmospheric pressure filling, atmospheric environment curing and demoulding. The results show that vacuum foaming technology can improve the foaming efficiency and heat preservation effect of refrigerators, and reduce the consumption of raw materials.

Keywords:Polyurethane Foam, Foaming Agent, Vacuum

负压发泡在冰箱上的应用研究

胡锋,曹立军,李彬*,刘莉

海信容声(广东)冰箱有限公司,广东 佛山

收稿日期:2019年3月3日;录用日期:2019年3月18日;发布日期:2019年3月26日

摘 要

本文采用以环戊烷为主体的环保型混合发泡剂,研究出常压注泡、负压充填、常压环境固化和脱模的负压新发泡技术,结果显示,该负压发泡技术可提高冰箱发泡效率和保温效果,减少原材料用量。

关键词 :聚氨酯泡沫,发泡剂,负压

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

真空/减压发泡技术实质上是负压发泡技术,是以发泡干机夹具为核心,结合抽真空系统,在发泡设备领域取得的突破。对现有发泡生产线的干机部分(夹具、模具)做重大改进,使其具有良好的密封性,在发泡过程中抽真空,保持发泡模空腔具有一定真空度(压力为700~900 mbar),在负压环境下发泡充填。首先由意大利Cannon (康隆)、美国DOW (陶氏)、国内海尔三家合作开发并实现产业化应用。其主要特点是 [1] :发泡速度快、脱模时间短、泡沫密度和导热系数可降低,还能提高冰箱发泡效率,减少原材料用量,节约资源。

然而目前的负压发泡工艺其注泡过程和充填过程均在负压环境中,注泡过程中(包括乳白阶段)发泡剂在抽真空时损耗过大,不仅影响泡沫的绝热性能,且导致泡沫起发阶段较脆弱,泡沫起发阶段抽真空会使泡孔拉长甚至并泡、破泡,影响绝热性能,影响泡沫表面的外观质量。

相比目前使用的纯环戊烷体系的真空发泡技术,本文采用环戊烷 + HFO-1233zd (Solstice LBA)的环保型混合多元发泡剂,通过调整原料配方,并优化发泡工艺,即采用常压注泡、负压充填、常压环境固化和脱模的新发泡工艺,开发出基于环戊烷为主体的负压发泡技术。

2. 实验部分

2.1. 主要原料和设备

发泡剂HFO-1233zd (Solstice LBA),美国Honeywell公司;环戊烷,茂名石化;聚合MDI,烟台万华(PM2010);组合聚醚,陶氏。

高压发泡机,型号1250P/MT 26,Hennecke公司(见图1);热导率仪器,EKO HC-074,美国TA仪器公司;微机控制电子万能试验机,型号CMT6503,深圳市新三思材料检测有限公司。

Figure 1. High pressure foaming machine

图1. 高压发泡机

2.2. 试验方法

混合发泡体系采用环戊烷 + LBA混合发泡剂,现行负压发泡技术采用纯环戊烷发泡剂。

冰箱传统常压发泡制作方式:将聚合MDI和混合好的组合聚醚在常压环境(发泡模)下注泡、充填、固化和脱模。

冰箱现行负压发泡制作方式:将聚合MDI和混合好的组合聚醚在负压环境(发泡模、模具封闭)下注泡,负压环境下充填,常压环境固化和脱模,负压压力为700~900 mbar。

冰箱常压注泡负压发泡制作方式:将聚合MDI和混合好的组合聚醚在常压环境(发泡模、模具封闭)下注泡,负压环境下充填,常压环境固化和脱模,负压压力为700~900 mbar。

2.3. 测试分析

将发泡好的箱体常温放置24小时,测量箱体侧板变形量,解剖箱体取泡沫,泡沫密度、导热系数、压缩强度、尺寸稳定性按GB-T 6343-2009、GB-T 10294-2008、GB-T 8813-2008、GB-T 8811-2008、GB-T 26689-2011 [2] [3] [4] [5] [6] 标准测定,箱体装配整机后耗电量按GB/T 8059-2016 [7] 标准测定。

3. 结果与讨论

3.1. 不同负压发泡工艺比较

目前的负压发泡工艺是在负压环境下注泡与充填,而本文比较了纯环戊烷发泡体系、环戊烷 + LBA环保型混合发泡体系经不同的负压发泡工艺,制作的箱体泡沫性能及外观见表1和图:

其中:

1) 方案一为注泡前冰箱发泡模处于负压环境中;

2) 方案二为注泡完成3~5 s后冰箱发泡模处于负压环境中;

3) 方案三为注泡完成后冰箱发泡模立即处于负压环境中。

Table 1. Comparison of different Vacuum Foaming processes

表1. 不同负压发泡工艺比较

备注:

1、试验型号:海信400 L左右冷藏冷冻冰箱。

2、固化时间:发泡料注入发泡腔至打开发泡模具的时间。

3、自由泡密度:泡沫在自由状态下(无模具)发泡制备的泡沫去除表皮的芯部密度。

4、模塑芯密度:模塑泡沫去除表皮的芯部密度。

5、密度分布:各部位模塑芯密度的最大值与最小值之差。

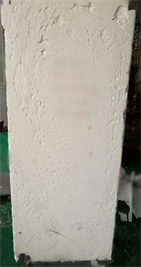

Figure 2. Programme I

图2. 方案一

Figure 3. Programme 2

图3. 方案二

Figure 4. Programme 1

图4. 方案一

Figure 5. Programme 2

图5. 方案二

Figure 6. Programme 3

图6. 方案三

从表1中数据和外观比较可以看出:

首先,相比纯环戊烷发泡体系,同等工艺方案下环戊烷 + LBA混合发泡体系的泡沫模塑芯密度和导热系数更低、发泡箱体脱模时间更短,说明环戊烷 + LBA混合发泡体系具备更好的经济性和保温效果,以及更快的箱体发泡生产效率。

另外,无论是纯环戊烷发泡体系,还是以环戊烷为主体的环戊烷 + LBA环保型混合发泡体系,箱体泡沫外观、密度分布、导热系数均是注泡完成后3~5 s开始抽真空的负压发泡工艺方式(方案二)最优。

这是因为方案一中,注泡开始阶段,发泡剂在负压环境下损耗过大(特别是沸点低、蒸汽压高的发泡剂),此外,泡沫起发阶段,泡孔壁的强度较脆弱,抽真空会使泡孔拉长甚至并泡、破泡,导热系数上升,泡沫表面的外观质量变差,最终影响成品的保温效果及发泡质量。

而通过常压注泡、负压充填法制备聚氨酯泡沫,在反应物完成乳白反应,进入扩链、交联反应阶段后,发泡剂被包裹在发泡料中,发泡料粘度迅速增加,此时再抽真空进行负压发泡,发泡剂的损失就会减少,同时还能够最大程度上减轻对泡孔的破坏,减少破泡、并泡的现象,在快速充填的过程中生成更微细、均匀的泡孔,从而增强泡孔的强度,提高泡沫绝热性能和改善外观质量。

3.2. 负压混合发泡与传统常压混合发泡比较

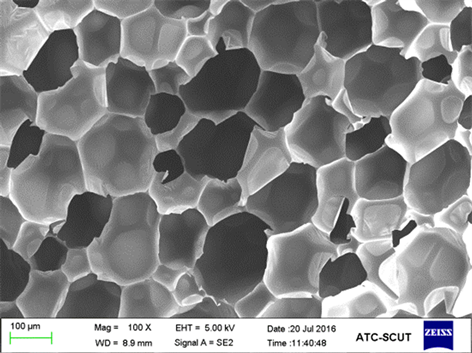

选择混合发泡体系环戊烷 + LBA发泡剂,且负压发泡工艺为2.1中的方案二,表2为负压混合发泡与常压混合发泡冰箱侧板不平度、泡沫物化性能及整机耗电量比较,图7~图8为负压混合发泡与常压混合泡沫扫描电镜图片。

Table 2. Comparison of mixed vacuum foaming and mixed foaming under normal atmospheric pressure

表2. 负压混合发泡与常压混合发泡比较

Figure 7. Normal pressure foaming foam scanning electron microscope

图7. 常压发泡泡沫扫描电镜

Figure 8. Vacuum foaming foam scanning electron microscope

图8. 负压发泡泡沫扫描电镜

由表2及图7~图8可以看出,与传统常压混合发泡技术比较,本文研究的负压混合发泡技术:

1) 具有更快的反应速度,可明显缩短箱体固化时间,提高冰箱发泡生产效率25%左右,而箱体侧板面变形量接近。

2) 注泡量减少5%左右,更少的注泡量有利于箱体脱模,平均模塑芯密度降低5%左右,同时泡沫压缩强度没有降低,负压混合发泡在一定的负压环境下,泡料流动阻力减小,密度分布更加均匀,泡沫表面气泡减少,原材料用量减少,节约资源。

3) 泡沫泡孔平均直径减小,泡孔更加细腻并接近球形状,因此具有更低的泡沫导热系数,实际测试导热系数降低了4%左右,箱体整机耗电量也有优势,说明负压混合发泡具有更好的冰箱保温效果,节约能源。

4. 结论

本文通过开发常压注泡、负压充填的新发泡工艺,解决了现行负压发泡技术发泡剂损耗大的难题,进一步降低了导热系数。与常压混合注泡方式相比,负压混合发泡技术可提高冰箱发泡效率,减少原材料用量,并降低泡沫导热系数和整机冰箱耗电量,节约资源和能源。

文章引用

胡 锋,曹立军,李 彬,刘 莉. 负压发泡在冰箱上的应用研究

Study on Application of Vacuum Foaming in Refrigerator[J]. 材料科学, 2019, 09(03): 257-263. https://doi.org/10.12677/MS.2019.93034

参考文献

- 1. Parenti, V., Kramer, H. PASCALTM聚氨酯发泡技术在家电中的应用[J]. 电器, 2012(S1): 200-209.

- 2. GB-T 6343-2009泡沫塑料及橡胶表观密度的测定[S].

- 3. GB-T 10294-2008绝热材料稳态热阻及有关特性的测定防护热板法[S].

- 4. GB-T 8813-2008硬质泡沫塑料 压缩性能试验方法[S].

- 5. GB-T 8811-2008硬质泡沫塑料 尺寸稳定性试验方法[S].

- 6. GB-T 26689-2011冰箱、冰柜用硬质聚氨酯泡沫塑料[S].

- 7. GB/T 8059-2016家用和类似用途制冷器具[S].

NOTES

*通讯作者