Advances in Geosciences

Vol.07 No.06(2017), Article ID:23081,7

pages

10.12677/AG.2017.76081

Discussion and Analysis of Well Workover Technology in Gabon AKONDO Oilfield

Ping Gao

Sinopec Huadong Oilfield Service Corporation, Nanjing Jiangsu

Received: Nov. 30th, 2017; accepted: Dec. 13th, 2017; published: Dec. 20th, 2017

ABSTRACT

AKONDO oilfield well type is complex. This paper through discussing and analyzing workover technology such as drilling plug technology of slim hole and medium size borehole and mud treatment technology, well tieback technology and high angle deviated well test for perforating technology. Then put forward some proposals which can improve this block workover technology and have definite guiding significance.

Keywords:AKONDO Oilfield, Workover, Casing Tieback, High Angle Deviated, Test Combined Perforation

加蓬AKONDO油田修井工艺技术探讨与分析

高 平

中国石化华东石油工程有限公司,江苏 南京

收稿日期:2017年11月30日;录用日期:2017年12月13日;发布日期:2017年12月20日

摘 要

AKONDO油田井型分布复杂,本文从该区块修井工艺技术入手,分别对修井作业过程中小尺寸井眼钻扫塞技术、修井作业泥浆处理技术、老井套管回接技术及大斜度测试联作射孔技术等进行了探讨并分析,对于提高该区块修井工艺技术水平具有一定的指导意义。

关键词 :AKONDO油田,修井,套管回接,大斜度,测试联作射孔

Copyright © 2017 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

AKONDO油田修井项目23口井中,大斜度井占5口,水平井11口,超过5年以上的老井4口,施工中普遍存在小尺寸井眼钻扫塞困难,水平井修井技术难度高、风险大、工艺要求复杂等,钻井液漏失现象常见,老井套管回接工艺复杂,老井、新井实施多层同时射孔作业且射孔夹层长等问题,诸多因素影响导致施工整体效率差,周期长,严重影响了油田开发速度,通过诸多口井修井施工实践,并对施工中遇到的各项难题认真探讨分析,提出了可行性的施工措施,并取得了较好的效果。

2. 国内外针对修井工艺方面的研究情况

随着我国油田开发力度日益加大,井网的增多,井型种类的多样化,单一简单的修井工艺已不适应现代化生产的需要,我国目前的修井工艺大部分局限于现有的修井设备、修井工具等,无法得到长足发展。

2.1. 小尺寸井眼钻塞技术情况

国内目前小尺寸井眼一般采用常规小尺寸牙轮钻头、普通小尺寸PDC钻头,而常规小尺寸牙轮钻头不能适应小井眼高转数,因为转速高,轴承磨损快,钻头进尺小,效率非常低。国外在70年代已研制开发了抗偏转的PDC钻头,TSP钻头,这几种钻头都能适应高转速、全面钻进、与泥浆马达配合使用,且寿命都比常规牙轮钻头高数倍以上。

2.2. 钻井液处理技术情况

目前国内修井作业的油气层保护技术中,大都从优化压井液或井筒液方面来尽量减少对油气层的损害,但实际操作中为避免过多溢流出现,往往采用近平衡甚至过平衡的方式进行,还没有一种真正意义上的油气层保护技术,为解决此问题,国外研发了不压井作业技术,目前这项技术在国外公司的推广应用达90%以上,特别是北美和中东重大项目,采用此技术带来了较大的经济效益。不压井作业技术是依靠特殊的不压井作业设备实现的,而AKONDO油田属于低渗油层,过平衡的压井方式对储层伤害更加明显,在不引进特殊设备的前提下,采用近似的欠平衡压井方式是解决油层保护问题的最佳方案。

2.3. 老井套管回接技术情况

老井由于弃置时间较长,有重晶石沉淀,且套管壁不干净,影响磨铣作业,同时悬挂附件的不明了性,往往会给套管回接工作带来极大的影响,目前国内关于套管回接技术方面只局限于普通套管回接装置,而国外则利用新材料,在套管回接技术方面有了一定的突破,由美国Read修井公司研发的可膨胀式套管回接装置解决了特殊井况的套管回接问题。

2.4. 大斜度井射孔技术情况

射孔作业是油气开发的一个非常重要环节。1932年在美国洛杉矶MONTEBELLO油田首次使用射孔方式完井,而大斜度射孔技术则是近几年发展起来的技术,国内针对大斜度井射孔作业基本上是按常规工序,射孔与测试作业分2次完成,由此引起施工周期长、作业费用高、易井喷等问题。针对此通过不断总结实践提出了大斜度DST + TCP联作技术,而国外各主要石油公司,如斯伦贝谢、阿特拉斯、哈里伯顿等也都进行了深入广泛的研究工作,并取得了较好的效果,目前主要技术有:定方位射孔技术、点源射孔技术等。

3. AKONDO油田小尺寸井眼钻扫塞技术

通过工区PAD-1平台施工情况看,小尺寸井眼内钻扫塞情况与81/2''以上井眼扫塞施工有较大的差异,小尺寸井眼钻具抗弯强度低、刚性小,偏心移轴;钻柱易贴套管壁形成月牙形残留物和岩屑床;钻柱中和点上移,底部钻具出现S型弯曲,会导致出现失稳现象。且环空间隙小、循环压降大,顶替效率低。PAD-1平台采用PDC + 螺杆的钻具组合方式进行斜井及水平井的施工,施工中蹩泵、跳钻、卡钻现象严重且处理困难。

3.1. 5-1/2''套管内PDC + 螺杆钻具组合失效分析

AKONDO油田大部分为大斜度及水平井,在PAD-1平台中前期采用45/8''PDC钻头 + 31/2''钻铤8根+ 27/8''钻杆的转盘转的组合方式,因使用效果差,后采用钻具组合为43/4''PDC钻头 + Ф 95 mm螺杆 + 27/8''油管,PDC钻头尺寸为43/4'',而套管内径为124.26 mm,钻头与套管间隙仅为1.805 mm,在小尺寸井眼中PDC与井筒配合间隙相当的小,在随之底部钻具受压变形而发生钻柱的强烈振动下,这时井底的钻压是相当不稳定的,这是43/4''PDC无法取得理想机械钻速的原因之一;而PDC钻头属于剪切破碎型井下工具,靠钻压吃入地层,靠扭矩切削岩石,对松软及塑性较强的岩层有比较强的针对性,特别是水泥石随井深的增加其塑性增强,由于出刃很大,很容易吃入水泥石,但其剪切力相当大,这就更需要大扭矩来传动它进行破岩,而扭矩传递损失大正是小尺寸井眼井的主要特定之一。钻头钻进产生的岩屑较其他钻头大,特别是在小尺寸井眼环空间隙小,水力参数状况差的情况下更容易产生岩屑床,发生卡钻事故。而螺杆钻具在受PDC钻头工况不稳定的影响下,受力不稳,在小尺寸井眼内处于失稳性振动状态,更加无法提供给钻头稳定的钻压。

3.2. 优选钻头类型,采用单牙轮钻头 + 螺杆钻具 + 油管的简化组合形式,同时优化扫塞参数,提高作业效率

3.2.1. 采用45/8YC437型单牙轮钻头

单牙轮钻头只有一个牙轮,结构简单,轴承空间大,接触井底的牙齿数多,牙齿受力均匀,有利于切削的工作,减少牙齿的折断和脱落,延长轴承系统的寿命;同时单牙轮钻头在工作时牙齿和塞面有足够的接触时间,比普通三牙轮钻头冲击方式传递的能量更充分,破岩效率更高,能满足井下动力钻具对钻头的高钻速要求。

3.2.2. 钻进采用合适钻具组合

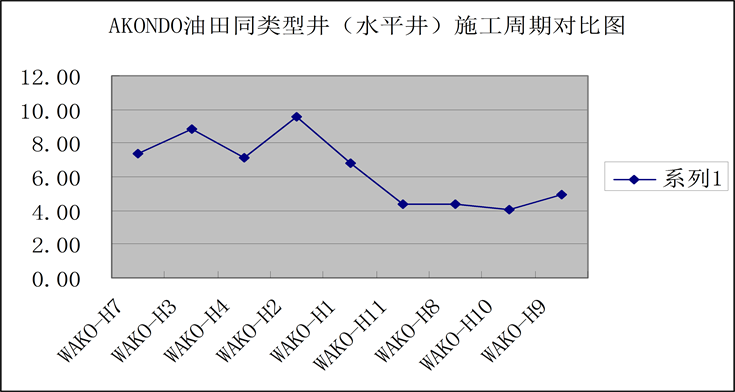

45/8''单牙轮钻头 + 33/4''螺杆 + 27/8''油管,钻进过程中送钻以点送为主,保证钻进送钻均匀,减少井下钻具串与井壁间的不规则波动接触,同时利用试钻法调整一种施工参数,其它参数不变,记录每改变数值钻单位灰柱高度所用的钻时,进行比较分析,确定最佳的施工参数。不断地对钻井参数进行优化,来降低钻时和提高机械钻速。上部联结管柱采用的是油管联结,采用油管有利于减小钻具内水力损耗,改善环空流阻,但同时由于其抗扭强度低,在钻进过程中要加强施工扭矩监测,防止因扭矩异常发生钻具事故。从ANONDO油田同类型施工效果看,WAKO-H11等水平井采用单牙轮钻头 + 螺杆钻具 + 油管的简化组合形式平均施工周期为4.45天,而前期的施工井平均7.95天,周期缩短近55.9% (图1)。

Figure 1. The comparative operation cycle of the same type wells (horizontal wells) in AKONDO oilfield

图1. AKONDO油田同类型井(水平井)施工周期对比图

3.3. 与常规三牙轮、PDC钻头技术的对比

单牙轮钻头属于高效钻头比普通三牙轮钻头冲击方式传递的能量更充分,破岩效率更高,能满足井下动力钻具对钻头的高钻速要求。比普通43/4''PDC钻头有更合理的套管间隙,且破碎岩屑细小规则,能更好的规避卡钻等作业风险。使用单牙轮钻头施工,施工扭矩较PDC、三牙轮钻头小,能够有效防止因扭矩异常发生油管、钻具事故。

4. 修井作业钻井液处理技术

钻井液是作业施工中离不开的液体,同时也是油层遭受损害的源头。为了减少和防止作业过程中钻井液对地层的损害,从以下三方面进行了技术配套:一是优化膨润土钻井液体系并适时转变盐水完井液体系;二是结合地层压力控制合适的钻井液密度减少液柱压差和减少漏失量;三是加强对已污染的残液返排,防止二次储层伤害 [1] 。

4.1. 优化膨润土钻井液体系并适时转变盐水完井液体系

施工前采用4%~6%膨润土 + 0.5%纯碱 + (0.2%~0.4%)DUO-VIS与淡水配40 m3预水化膨润土浆,充分搅拌,预水化24 h后施工。扫塞及附件过程中用清水、膨润土、DUO-VIS将钻井液粘度调整在40 s~50 s,保持钻井液具有良好的流变性能,在保证钻井液具有一定的悬浮和携带能力的同时控制膨润土等固含物的调节加入量,同时增大钻井液排量,提高钻井液在环空中的上返速度,钻井液排量在24 L/s以上。

施工中在泥浆体系更换流程上,选择在刮管后的通井作业时,因通井作业后面临的大斜度井测井校深、射孔作业等对井眼要求高,如不及时更换无固相钻井液体系,则往往会给下步作业困阻,WAKO-2井在施工曾发生电测校深在900米处连续遇阻而无法施工,进而转换盐水无固相体系的情况。

4.2. 结合地层特点优选钻井液比重,减少钻井液对储层的渗透量

PAD-1平台前期施工中扫塞、刮管、通井、测井校深、射孔作业中采用高比重1.20 SG以上的钻井液,施工过程中漏失现象严重,且高比重的钻井液在大斜度及水平段长时间静止往往会有较长段的固相沉积,给修井、测井校深、射孔等作业带来极大的安全隐患。现场结合地层压力情况并通过实践发现,微过平衡的不压井施工工艺,在此工区适用,施工中改变1.20SG的高比重泥浆体系为1.12~1.15 SG的体系,低比重钻井液膨润土钻井液体系较高比重体系更具有可操作性,同时比重的下降大大减少了钻井液中可沉降的固相含量,降低了大斜度井、水平井的作业风险 [2] 。实践表明1.12~1.15 SG的钻井液体系漏失量明显降低,在不考虑使用特殊的防漏型钻井液体系的情况下,此方案较为可行。

4.3. 加强对已污染的残液返排,防止二次储层伤害

修井作业面临的主要是已施工并封存的井,封存段井浆由于受水泥浆、固井化学水等影响并长时间静止变质,虽返出的井浆表面上呈现类似清水性质,但实际上性能复杂,且其中含有大量的Ca2+,假如不及时对其返排,其与渗入地层的修井液相遇后,容易生成CaCO3等无机垢,沉积在储层地带,降低油层渗流能力,使产量降低。作业中主要采用勤监测,分段循环排出的方式 [3] 。

4.4. 与使用常规钻井液情况对比

无固相钻井液能更好的对储层进行保护,减少储层污染。较低比重的无固相钻井液能极大减小井筒液的漏失,降低施工作业风险。通过优化钻井液体系并及时进行无固相钻井液转变,能够减少钻井液材料消耗,节约生产成本。

5. 老井套管回接技术

本区块需要回接的SAWZ-6,SAWZ-3井等均为2009年施工的井,回接位置均在1400米左右,此类井回接主要有以下难点:1) 回接套管段长较长,套管自由伸缩量较大,套管悬挂器坐挂困难,套余调整精度要求高;2) 井弃置时间较长,有重晶石沉淀,且套管壁不干净,影响磨铣作业,同时可能会给固井质量造成影响。

5.1. 套管回接技术介绍

套管回接管柱构成:7''套管回接插头 + 7''套管1根 + 浮阀 + 7''套管至地面,前期采用Φ186 mm铣鞋磨铣回接筒内表面,保证回接插头插入后的密封效果。磨铣结束后将大陆架产HC-A型回接插头连接在回接套管底部,在注完水泥后将回接插头插入回接筒并下压20~30 T,回接插头上的V形密封组件将回接插头与回接筒之间的环状间隙密封住,回接插头接箍处的密封圈被挤压起辅助密封。管串下完座挂在套管头上,待水泥浆候凝。

5.2. 套管回接施工要点

5.2.1. 组下扫塞管柱、扫塞,通井

组下扫塞管柱:81/2三牙轮钻头+61/2钻铤 6根 + 5加重钻杆6根 + 5钻杆,扫塞井段:201~250 m,钻压:3~8 T,排量:320~430 GPM,泵压:50~160 PSI,转速:50~80 RPM。扫塞至7套管悬挂器位置,循环洗井,并调整泥浆密度至1.1 g/cm3,对套管试压2170 PSI,稳压30 min,无压降,试压合格。起扫塞管柱。

5.2.2. 组下刮削管柱

95/8套管刮削器 + 431 × 410变扣 + 5''加重钻杆6根 + 5''钻杆,刮削至套管悬挂器位置以上8 m左右的位置,期间在灰塞井段反复刮削三次,循环洗井,起钻。

5.2.3. 组下磨铣管柱、磨铣回接筒,磨铣管柱

Φ186 mm铣鞋 + 5''加重钻杆6根 + 5''钻杆,探得回接筒位置后,上提管柱,在回接筒来回磨铣三次,期间每次在回接筒位置处加压2T磨铣4 min。上提,循环洗井,调整泥浆,起钻,起出磨鞋检查部分外径为160 mm,如等于悬挂器密封外壳左旋梯形螺纹直径,则证明已经磨铣到回接筒下台阶。

5.2.4. 套管回接

拆BOP及套管升高节,压井节流管汇,安装7'' × 95/8''套管头,并注脂试压2320 PSI,试压合格,安装BOP及压井节流管汇。组下套管回接管柱:7''套管回接插头 + 7''套管1根 + 浮阀 + 7''套管至地面,下钻过程中每入井1根套管,灌满泥浆,并在从下至上的第2、7、12、17、22、27、32、37、42、及倒数第二根套管上安装刚性扶正器。当回接插头接近回接筒时,在10L/S排量下缓慢下放管串,当泵压突然升高时,停泵,然后继续缓慢下放直到悬重突然下降,表明回接插头接箍已接触到回接筒顶部,接循环头,试压720 PSI,验证回接插头与回接筒密封是否良好。

如良好接水泥头及地面管线,固井,下压吨位至10T下插回接接头,泄压检查回流,拆BOP及升高节,上提BOP,露出7''套管,安装套管悬挂器,释放套管全部吨位,在距套管头上法兰面以上170 mm切割7''套管,并打磨光滑,安装油管头,待水泥侯凝。

5.3. 施工存在的问题及应对措施

在前期回接井扫塞过程中,虽然已经扫过灰塞,但继续下放通井,仍然多处遇阻,需开泵,开转盘,冲通方可通过。分析是因该井弃置时间较长,重晶石沉淀。在探塞前坚持分段顶替循环的思路,及时将井内陈旧老浆及沉积物排放掉,同时在扫塞过程中,本着打一段巩固一段的钻进方式,每钻进一单根,仔细修划2~3遍,循环10~15分钟,确保无异常后进行下步作业。在前期回接井单牙轮钻固井附件后,刮管、组下第一次DST测试管柱,均在回接筒位置遇阻挂卡,而后再下磨鞋,钻磨后才顺利通过。分析原因因单牙轮结构影响,且钻扫较快,但在套管壁上留下残余附件及毛刺,未能钻磨光滑。鉴于单牙轮钻头钻扫附件较快,在施工时控制扫附件钻压要小,防止附件碎片过大,扫塞钻压可适当加大。扫塞应尽量采用大排量,钻进时间要能保证井底干净,附件扫完均匀划眼2~3遍,直至无阻卡现象为止,同时关注振动筛返屑情况,根据返屑情况及时调整扫塞参数。

5.4. 与常规套管回接技术对比

老井由于弃置时间较长,井下钻井液有不同程度的沉积、沉淀,甚至附着在井壁上,无法像正常的套管回接作业一样进行磨铣作业等相关,在进行老井套管回接作业前,进行细致的分析并制定措施是确保老井套管回接成功的关键。

6. 大斜度井DST + TCP联作技术

油井求产时,按常规工序,射孔与测试作业分2次完成,由此引起施工周期长、作业费用高、易井喷等问题。鉴于此,提出了射孔测试作业一次完成的技术,即DST + TCP联作测试技术,而AKONDO油田井型多样且井身结构普遍复杂,老井、新井经常要求实施多层同时射孔作业,且射孔夹层长达三百多米及井斜度高达52.99度,在此高难度施工的要求下,较好地优化DST + TCP联作管柱,提出科学、合理化的施工方案,是保证完成生产任务关键 [4] 。

6.1. 优化DST + TCP联作管柱

更改油管为采用5″钻杆作为射孔与测试工具的送入和井下测试流体通道。考虑到本区块施工井并非高温高压井,因此钻杆、钻铤作为测试管柱一部分可以满足密封安全要求。采用钻杆而不采用油管一是因为考虑旋转坐封,钻杆能承受更大的扭矩。钻杆的抗拉负荷高于油管,可以降低遇阻解卡的风险。二是工区内射孔测试井段普遍存在井斜较大的情况,其中GAKO-2井射孔井段井斜达52.99度,大斜度井适当增加下部管柱重量有利于管串的顺利下入。科学、合理化的施工方案,是保证完成生产任务关键。现场主要从以下几方面着手:

1) 施工前提供详细的DST工具示意图(包括准确的工具尺寸)。下井前按照测试设计认真地对全部测试工具组装、功能试验和试压。2) 准备好TCP射孔点火装置1套,Ф140枪,大庆

6.2. 与常规井射孔作业对比

DST + TCP联作技术比按常规工序更能缩短施工周期长,减少作业费用,降低井喷作业风险等问题。优化管串结构,用钻杆代替油管,可以降低遇阻解卡的风险。适当增加下部管柱重量有利于管串的顺利下入。大斜度井射孔因射流方向与射孔枪垂直,当储层和井眼斜交时,极易发生穿层问题,较常规小斜度井施工难度大,因此大斜度井射孔作业前必须制定好施工措施及应对措施。

7. 结论

本文结合其他油田区块的施工经验总结了AKONDO油田小井眼扫塞技术、老井套管回接技术、大斜度井DST + TCP联作技术,并通过实践检验了上述技术的可行性及合理性,此区块的技术方法及技术流程对其他区块的修井作业也有着一定的指导意义。AKONDO油田属于低压、低渗区块,低压、低渗井在修井作业过程中钻井液的漏失是造成储层污染的直接原因。结合地层压力特点优化泥浆性能控制钻井液与地层接触和减少钻井液漏失,是防止地层污染保护储层最直接有效的手段和方法。本文阐述的钻井液技术措施对类似的低压、低渗区块施工有着一定的借鉴意义。小尺寸井眼的井眼容积很小,又加上井中存在管柱,导致空间变得更小,出现砂卡的几率很高,如何优选钻具组合是小尺寸井眼施工成功的关键。在大斜度井中封隔器因井斜大,井眼轨迹复杂引起拉力传递困难,解封拉力大,应积极建议工具方根据地层压力情况进行封隔器解封销钉设计,减少解封需要的拉力。小尺寸井眼中作业提高防卡意识与细化操作措施是防止卡钻的有效途径。

文章引用

高 平. 加蓬AKONDO油田修井工艺技术探讨与分析

Discussion and Analysis of Well Workover Technology in Gabon AKONDO Oilfield[J]. 地球科学前沿, 2017, 07(06): 796-802. http://dx.doi.org/10.12677/AG.2017.76081

参考文献 (References)

- 1. 王新纯. 修井施工工艺技术[M]. 北京: 石油工业出版社, 2005.

- 2. 刘广东, 等. 储层保护技术在低压井修井作业中的应用[J]. 钻采工艺, 2004, 27(5): 90-91.

- 3. 张志凯. 可控不压井作业技术研究与应用[J]. 化工管理, 2013(10).

- 4. 王永福. 射孔完井工艺技术教材[M]. 2004-08.