Hans Journal of Civil Engineering

Vol.07 No.02(2018), Article ID:24113,11

pages

10.12677/HJCE.2018.72024

Hydration, Microstructure and Mechanical Properties of the Research Progress of Ultra-High-Performance Concrete

Pu Zhang*, Erli Wang, Yang Xia, Danying Gao, Pinwu Guan

Zhengzhou University, Zhengzhou Henan

Received: Feb. 26th, 2018; accepted: Mar. 14th, 2018; published: Mar. 21st, 2018

ABSTRACT

Ultra-High Performance Concrete (UHPC) is an ultra-high strength cement-based material with ultrahigh strength, high toughness and low porosity. It has the features of impermeability, fatigue resistance and high durability. Although UHPC has many significant advantages, there are some examples of defects, such as the amount of cementitious materials up to 1000 kg/m3, which increases the heat of hydration, results in shrinkage and improves the project cost. The production of ultra-high performance concrete often adopts steam or autoclave curing, and the complicated production technology limits the application of UHPC in practical engineering. In order to better study the UHPC material, this paper introduces the development history and research status of UHPC based on the existing research results at home and abroad, summarizes the current research status of UHPC condensation hardening process hydration process, microstructure, mechanical properties and durability, analyzes meso-mechanics of fiber reinforced toughening mechanism. The results show that UHPC has made gratifying progress in both theoretical research and engineering applications. With the increasing emphasis on environmental protection in China, UHPC has broad application prospects.

Keywords:Ultra-High Performance Concrete, Hardening, The Hydration Heat, Microstructure, Durability

超高性能混凝土的水化、微观结构 和力学性能研究进展

张普*,王二丽,夏洋,高丹盈,管品武

郑州大学,河南 郑州

收稿日期:2018年2月26日;录用日期:2018年3月14日;发布日期:2018年3月21日

摘 要

超高性能混凝土(Ultra-High Performance Concrete,简称UHPC)是一种具有超高强度、高韧性、低孔隙率的超高强水泥基材料,具有抗渗、抗疲劳和高耐久的特点。尽管UHPC拥有很多显著的优点,但也存在一些缺陷。例如其胶凝材料的用量高达1000 kg/m3,这增大了水化热,产生收缩,提高了工程造价。生产超高性能混凝土时往往采用蒸汽或蒸压养护,复杂的生产工艺限制了UHPC在实际工程中的应用。为了更好的研究UHPC材料,本文基于国内外已有的研究成果,介绍了UHPC的发展历史和研究现状,总结了UHPC凝结硬化的水化过程、微观结构、力学性能和耐久性能的研究现状,并对纤维增强增韧机理细观力学分析。结果发现,UHPC在理论研究与工程应用方面都取得了可喜的进展,随着我国对环保的日益重视,UHPC有着广阔的应用前景。

关键词 :UHPC,硬化,水化热,微观结构,耐久性

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

超高性能混凝土(Ultra High Performance Concrete,UHPC)是由Rhodia、Lafarge和Bouygues、VSL专利公司研制出的一种新型水泥基复合材料 [1] 。UHPC材料是以活性粉末混凝土(RPC)的研究为基础的。在UHPC的研究中,有些继续采用RPC的名称,有些直接称之为UHPC,还有一些则称之为UHPFRC (超高性能纤维增强混凝土),如法国与日本的相关指南,有的则认为UHPFRC就是RPC,是UHPC与FRC相结合的产物,目前对这些名词还没有统一公认的定义。从内涵来看,RPC,UHPC与UHPFRC有许多相同之处;相对来说,UHPC的范围大些,RPC和UHPFRC的范围小些。

UHPC是一种由级配良好的水泥、石英砂、活性掺合料、高效减水剂、钢纤维与水拌合后经湿热养护而成的一种新型超高性能水泥基复合材料,在房屋建筑,市政工程,桥梁等领域有着广泛的应用前景。与传统混凝土相比,超高性能混凝土有很多优点:超高性能混凝土的抗压强度约是传统混凝土的3倍以上,能达到150 MPa以上的强度。超高性能混凝土的韧性和断裂能优异,和高性能混凝土相比,超高性能混凝土的韧性提高了300倍以上,和一些金属相当,这使得混凝土结构在超载环境下或地震中的结构可靠性更加优异 [2] 。

UHPC几乎是不渗透的,基本无碳化,氯离子渗透和硫酸盐渗透率也近乎为零。UHPC具有优异的耐久性,其优异的耐磨性能延长桥梁的使用寿命 [3] ,而它的抗腐蚀性能为混凝土结构在恶劣环境下提供保护 [4] 。由于超高性能混凝土内部存在着大量的未水化水泥颗粒,在开裂情形下,UHPC具有自修复功能 [3] 。超高性能混凝土结构自重仅仅是传统混凝土结构的1/3或1/2,显著降低了静荷载。自重的减少可以有效解决建筑中出现的肥梁胖柱的问题,有利于制造更细长的建筑结构,降低了混凝土结构的厚度 [3] 。此外,超高性能混凝土能减少预应力钢筋使用,可以降低劳动成本,为建筑结构提供了更大的灵活 [5] 。

UHPC有很多其他混凝土不可比拟的优点,但是UHPC并没有在实际工程中得到广泛的应用,主要原因之一是它的掺和物中含有大量的水泥和硅灰,且必须配有较高含量的钢纤维,这使得超高性能混凝土的生产成本大大增加。而且水泥和硅灰的有效利用率还不到50%,造成了能源的浪费。为了解决上述问题,使用矿物掺和料是一个有效且实用的方法,并且该方法还能降低水化热,降低生产成本,降低CO2的排放量等益处。Yazici [6] 等人以最大粒径为4 mm的玄武岩和最大粒径为0.1 mm的石英砂作为骨料,以粉煤灰、矿粉、硅灰、水泥作为胶凝材料配制超高性能混凝土,混凝土成型后分别在标准水养、蒸汽养护、蒸压养护。从试验结果来看,在蒸压养护下或者蒸汽养护下,可以使用大掺量粉煤灰或矿粉取代水泥配制出性能符合要求的超高性能混凝土。

近年来很多研究表明,超高性能混凝土优异的力学性能以及耐久性,已经让其在诸多领域中有了实际的应用,并且产生了良好的效益。但是由于配制UHPC往往需要高温养护,而且成本较高,这就限制了其在土木工程领域的广泛应用,因此如何配制出高性能低成本的UHPC可能成为一个新的研究方向。本文在前人研究基础上,综述了超高性能混凝土的水化过程、微观结构、力学性能和耐久性能。

2. 水化过程和微观结构

UHPC是由水泥及具有火山灰活性的硅灰等细颗粒材料组成的,在凝结硬化过程中,水化反应及火山灰产生结晶体与凝胶体,结晶体与烧结铝矾土即细骨料构成弹性骨架来承受外力,产生弹性变形,而凝胶体产生塑性变形,二者共影响着其力学性能。

关于超高性能混凝土的水化反应和微观结构已有大量的研究,主要包括不同龄期的水化产物及含量、不同温度下的水化产物、C-S-H的链长、界面过渡区和微观结构特征,由于超高性能混凝土养护一般是高温和蒸压养护,所以这些研究主要集中于热养护下的超高性能混凝土的水化反应和微观结构,而且,不同矿物的不同掺量对UHPC的性能有着不同的影响。

2.1. 水化过程

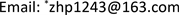

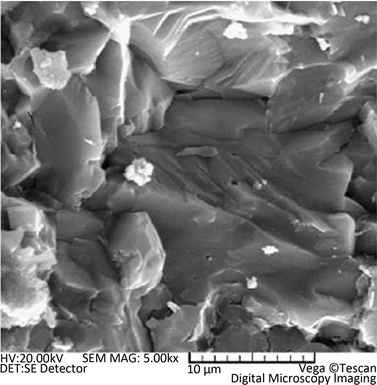

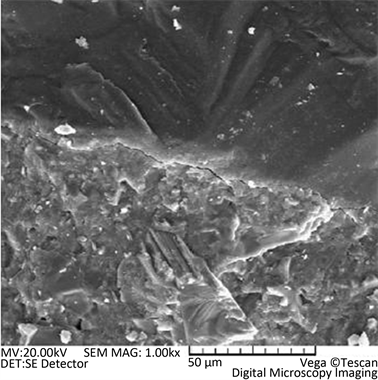

超高性能混凝土胶凝材料的水化过程与普通混凝土相似。首先,水泥水化生成水化硅酸钙(C-S-H)和氢氧化钙(Ca(OH)2)。水化硅酸钙是一种凝胶体有较高的比表面积和范德华力,在水化产物中占50%~60%,是水泥强度的主要来源,其典型的微观结构如图1所示。氢氧化钙是一种六方板状晶体,范德华力较低,在水化产物中占20%~25%,是水泥耐久性差的主要根源,也是水泥石裂缝的发源地,其典型的微观结构如图2所示。

根据胶凝材料掺量的不同,硅灰、粉煤灰和矿粉等辅助性胶凝材料能完全或部分消耗掉水泥水化产生的氢氧化钙,生成水化硅酸钙,从而使水泥充分利用,增加混凝土结构的强度。与普通混凝土不同的是,超高性能混凝土往往采用热养护,热养护下超高性能混凝土的水化速度更加迅速。在20℃标准养护下,超高强混凝土的C-S-H平均链长相对较短,而且火山灰活性较弱。在90℃热养护下,热养护不仅增大了硅灰和石英粉的火山灰活性,也增大了C-S-H的平均链长,而且C-S-H的平均链长随着温度增大而增大。在250℃蒸压养护下,超高强混凝土的微观结构发生变化,产生了硬硅钙石 [6] [7] 。此外,当温度继续升高时,水化生成的C-S-H组成和结构也会发生变化,当养护温度高于250℃时,C-S-H大量脱水形成硬硅钙石。由于超高性能混凝土水胶比低,有时采用预压技术,使得超高性能混凝土结构非常致密,导致其孔隙率很低,孔径介于3.75 nm~100 µm的孔含量不超过9% (体积含量)。辅助性胶凝材料可以消耗掉水泥基体和骨料之间界面过渡区的氢氧化钙,使得超高性能混凝土基体与骨料相结合非常致密,无明显的界面过渡区。

Figure 1. The microscopic appearance of C-S-H

图1. 水化硅酸钙的微观形貌

Figure 2. The microscopic appearance of Ca(OH)2

图2. 氢氧化钙的微观形貌

Korpa [8] 通过量化XRD分析法和热重分析法对早期UHPC的水化及相变发展进行了研究,研究发现7 d之后的各相含量变化开始减少,说明水化速度由此变缓。并且指出与普通混凝土体系相比,UHPC体系中的晶体相含量低得多而无定形相含量较高,这是由于硅灰、粉煤灰等与水泥水化产物发生火山灰反应消耗Ca(OH)2晶体而生成C-S-H凝胶所致。Ca(OH)2的消耗量在水化进行的第二天后开始显著增加,然而28 d之后仍能检测到Ca(OH)2,说明此时的火山灰反应尚未完全进行。同时,对28 d之后的UHPC试件进行XR检测,并未发现CaCO3,说明试件没有显著的碳化发生。此外,水化的前两天检测到钙钒石(AFt)含量发生了波动,说明有部分钙钒石转变为单硫型硫铝酸钙(AFm),同时大量铝进入无定形的C-S-H凝胶中。

2.1.1. 水泥的水化

洛赫尔 [9] 等人从水化产物形成及发展的角度,把水泥的硬化过程分为三个阶段,形象地描述了硅酸盐水泥水化浆体结构的形成过程。第一阶段从水泥掺水到初凝为止,C3S (硅酸三钙)与水迅速反应生成饱和溶液,并析出Ca(OH)2晶体,与此同时石膏也进入溶液与C3A (铝酸三钙)反应生成细小的钙矾石晶体,这一阶段水泥浆体呈塑性状态。第二阶段大约从初凝开始至24 hr为止,这个阶段水泥水化开始加速,生成较多的和钙矾石晶体,同时水泥颗粒上长出纤维状的C-S-H凝胶。水化产物的大量形成将各颗粒初步连接成网状,随着网状结构的不断增强,强度相应增长,剩余的非结合水被分割成各种尺寸的粉煤灰水滴,填充在浆体孔隙之中。第三阶段是指水化后直到水化结束的吋间,这一阶段相对较长,随着水化的进行,水化产物数量不断增加,浆体结构更趋致密,强度进一步提高。

在纯水泥体系中,由于硅酸三钙(C3S)和硅酸二钙(C2S)的水化,早期生成大量的氢氧化钙。在水化的前三天内,也即水泥水化的前两个阶段,水泥迅速水化生成的氢氧化钙占最终生成氢氧化钙的80%以上。随后,氢氧化钙含量缓慢增加,直到达到峰值。氢氧化钙的初始含量主要和胶凝材料组成中水泥用量的比例有关,掺入的矿物掺合料越多,水泥早期水化(3~7 d)产生的氢氧化钙初始含量越低 [10] 。

2.1.2. 硅灰的水化

在低水胶比的前提下,随着硅灰掺量的增大,超高强混凝土的氢氧化钙含量在不同龄期下均有所减小。超高强混凝土初始氢氧化钙含量主要取决于胶凝材料中水泥所占的比例。因此,可以清楚的看出,超高强混凝土中,掺入的硅灰越高,超高强混凝土的初始氢氧化钙含量越低。硅灰具有火山灰效应,可以和水泥水化产生的氢氧化钙反应 [11] ,使得超高强混凝土的氢氧化钙含量进一步降低。随着硅灰掺量的增大,超高强混凝土的氢氧化钙含量降低 [12] 。

2.1.3. 矿粉的水化

在低水胶比的前提下,在不同龄期下,随着矿粉掺量的增大,超高强混凝土的氢氧化钙含量均有所减小。矿粉的活性较高,在水化过程可以和水泥水化产生的氢氧化钙反应,生成水化硅酸钙 [12] 。另一方面,氢氧化钙的初始含量主要和水泥石中水泥用量的比例有关,掺入的矿粉越多,水泥早期水化(3~7 d)产生的氢氧化钙初始含量越低。

2.1.4. 粉煤灰的水化

研究表明,超高强混凝土的氢氧化钙含量随着硅灰掺量的增大而降低,随着粉煤灰掺量的增大而降低。随着矿物掺合料掺量的增大,氢氧化钙含量降低 [12] 。超高强混凝土初始氢氧化钙含量主要取决于胶凝材料中水泥所占的比例。因此,可以清楚的看出,超高强混凝土中,掺入的硅灰和粉煤灰越高,超高强混凝土的初始氢氧化钙含量越低。随后,由于矿物掺合料的火山灰效应,超高强混凝土的氢氧化钙含量进一步降低,在适当水胶比下,随着粉煤灰掺量的增大,超高强混凝土的氢氧化钙含量降低 [12] 。

2.2. 微观结构

赖建中 [12] 分别在标准养护、热水养护和蒸压养护制度下的三种超高性能混凝土基体进行了X-射线衍射(简称XRD)图谱分析,结果发现超高性能混凝土基体中水泥熟料(C2S、C3S)的特征峰强度比普通水泥基材高很多,这说明超高性能混凝土的水胶比很低,水泥颗粒并没有完全水化。但是随着养护温度的提高,C2S、C3S和Ca(OH)2的含量均有降低,水化程度有所增加,这种现象表明提高温度有利于水化程度的增加,同时能促进矿物掺合料与Ca(OH)2的二次水化。

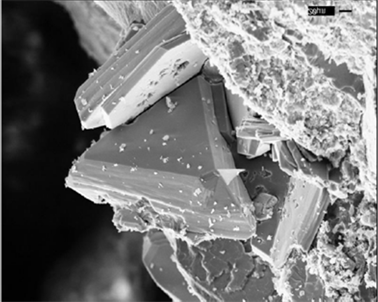

在混凝土中,由于水泥浆体泌水,会在界面区形成一层以氢氧化钙和钙矾石为主要成分的多孔区,这一区域是混凝土中的最薄弱区。超高性能混凝土采用堆积理论进行设计,掺入了具有火山灰效应的辅助胶凝材料,并使用了预压技术,所以超高性能混凝土具有很低的孔隙率,孔径介于3.75 nm~100 µm的孔含量不超过9% (体积含量),当养护温度介于150℃~200℃之间时,这部分孔隙的体积含量为0 [13] 。龙广成 [14] 分析了超高性能混凝土试块的孔结构,发现超高性能混凝土的孔径基本集中分布在2~3 nm之间,总孔隙率测试结果为2.23%。同时,龙广成 [15] 采用SEM和背散射电子图像(BEI)对超高性能混凝土微观结构形貌进行了研究,并提出了超高性能混凝土微观结构的模型,见下图3 [15] 。

从这个模型可以看到,超高性能混凝土由密实的基体相以及镶嵌在基体相中的骨料相组成,基体与骨料相紧密结合,没有明显的界面过渡区。基体相由大量的水化产物和未水化完全的水泥熟料颗粒和活性粉末颗粒组成,未水化完全的内核与水化产物之间形成了反应性界面,坚固的未水化完全的颗粒内核对基体起到了骨架作用,大大增强了基体相的性能。

借助微观结构的扫描电子显微镜技术,也可以观测到超高性能混凝土的结构相当致密,基体结构几乎没有可以让有害气体、水和侵蚀性溶液渗入的毛细孔道[16]。超高性能混凝土的水泥石和界面过渡区结构见图4 [17] 、图5[17]

从扫描电镜图像(图4)可以看出,超高性能混凝土在180 d龄期时,水泥石结构非常致密,只有一些空气孔洞。主要水化产物是均匀的C-S-H,没有氢氧化钙与钙矾石。超高性能混凝土的界面过渡区(图5)结构紧密结合,观察不出明显的孔隙[17]。

2.3. 纤维增强增韧机理

基体掺入纤维后,纤维的三维乱向分布形成了纤维网骨架,桥接可能出现微裂缝的部位,限制了微

Figure 3. Ultra-High performance concretemicrostructure model [15]

图3. 超高性能混凝土微观结构模型 [15]

Figure 4. SEM photos of UHPC cement [17]

图4. UHPC水泥石的SEM照片 [17]

Figure 5. SEM photos of UHPC interface transition zone [17]

图5. UHPC界面过渡区的SEM照片 [17]

裂缝的发展和宏观裂缝的产生。加之纤维与UHPC基体的粘结锚固作用,使得纤维增强UHPC的受压破坏并没有UHPC基体的正倒相接四角锥体破坏形态的发生,且无严重崩裂现象,从而显著提高了的抗压强度 [18] 。混凝土结构受拉时,拉应力部分由纤维与基体之间的剪应力承担,尤其在基体开裂退出工作后,裂缝处的拉应力全部由纤维与基体间的粘结作用来传递的,因此,纤维的掺入可以显著提高UHPC的抗拉强度。

2.4. 超高性能的形成机理

UHPC设计从测量的纳米尺度力学性能出发,采用四层次多尺度微观结构模型,精确计算刚度,且证实了纤维–基体界面无缺陷。UHPC的密实度与强度之间存在着高度的相关性,但是最大密实度并不代表最高强度,强度取决UHPC于其微观结构和水化阶段的性能。高温可促进水泥、硅灰和石英粉的化学反应,当温度达到250℃时,RPC中出现硬硅钙石。随着养护温度的增加,C-S-H凝胶平均链长增加,碱激发水泥RPC(碱矿渣水泥基活性粉末混凝土ARPC)在抗压强度相同情况下,具有更高的抗弯性能、断裂能以及与钢筋的粘结性能;由于ARPC的CaO/SiO2较低,其纳米的孔结构有利于水分的逸出,内部孔压力较低,因此具有更好的抗火性能。

未掺入钢纤维,UHPC表现更大脆性。UHPC一般掺有纤维,故它也可视为基体与纤维的复合材料。UHPC的伪应变强化效应与钢纤维的分布特征有较大的关系,但是纤维分布方向对抗压强度的影响较小。钢纤维对UHPC的抗拉强度和韧性有明显提高作用,在不影响钢纤维分布均匀性的前提下,一般可以提高3.5%~4%,与钢纤维掺量成正比。对抗压强度,钢纤维也有一定的增强作用,但是一般认为存在一个界限掺量,其值约为2%,当超过这个掺量时,抗压强度不升反降。

3. 超高性能混凝土的力学性能

3.1. 基本力学性能

强度是水泥基材料最为重要的性能之一。目前已有很多国内外学者对影响UHPC强度的因素进行了系统的分析研究,包括:原材料中各组分及其掺量、不同纤维、不同养护制度以及不同凝胶体系对UHPC强度的影响等,确定了各组分的合适掺量范围以及最优掺量机理,发现多元胶凝体系由于形态效应、火山灰效应和微集料效应的充分发挥能使UHPC获得更高的强度,同时养护制度和纤维掺量对试件强度性能影响显著。研究表明,超高性能混凝土具有优异的力学性能,根据原材料、养护方式和成型的不同,超高性能混凝土的抗压强度可达到200~800 MPa,抗拉强度达到8 MPa以上,抗折强度可达到30 MPa。和普通混凝土(以C50为例)相比,超高性能混凝土的抗压强度能高出2倍以上。由于原材料、养护制度、制备工艺不同,超高性能混凝土的强度也存在着较大的差异。为了将超高性能混凝土应用于实际工程中,应尽量减少超高性能混凝土的制备成本,简化其生产工艺。

3.2. UHPC的耐久性

对于UHPC的耐久性研究,其主要集中在水渗透性、抗氯离子渗透能力、抗碳化、抗冻性以及耐久性等方面。UHPC最具吸引力的另一个性能是潜在的超高耐久性。根据理论和试验研究结果,基本上可以确定:UHPC没有冻融循环、碱-骨料反应(AAR)和延迟钙矾石生成(DEF)破坏的问题;在无裂缝状态,UHPC的抗碳化、抗氯离子侵入、抗硫酸盐侵蚀、抗化学腐蚀、耐磨等耐久性能指标,与传统高强高性能混凝土(HSC/HPC)相比,有数量级或倍数的提高。但UHPC不耐硝酸氨腐蚀,因为钢纤维会较快锈蚀。

3.2.1. 耐火性

混凝土结构遇到高温作用时,混凝土的孔隙率增大,并发生热膨胀和热徐变,水化产物脱水。而钢纤维可抑制混凝土裂缝的扩展,因此,钢纤维具有提高混凝土耐火性能的潜力。Liu和Huang [17] 对超高性能混凝土(UHPC)、高性能混凝土(HPC)以及普通混凝土(OC)的耐高温性能进行了比较,发现HPC在温度到达600℃时开始发生爆裂,OC的爆裂发生在690℃左右,而UHPC直到升温超过790℃才开始出现爆裂。在对三组试件进行500℃ ± 50℃的持续耐火试验后发现,其抗压强度无一例外地发生了降低,其中前60分钟强度降幅最大,UHPC、HPC和OC的剩余强度分别为原强度的62.2%、46.7%和58.5%,120 min后,其剩余强度分别为55.6%、34.6%和52.7%,这说明UHPC和OC的耐火性能要优于HPC,而且UHPC的耐火性能最好。

3.2.2. 抗碳化

混凝土碳化是指混凝土中的碱和环境中的CO2发生化学反应生成CaCO3的过程,碳化会降低混凝土的碱性,破坏钢筋表面的钝化膜,从而使钢筋容易锈蚀。而且,因碳化产生的混凝土收缩容易引起表面裂缝,不利于混凝土的耐久性。由于超高性能混凝土所用的水胶比较低,混凝土内部非常密实,CO2难以渗透到混凝土内部,因此超高性能混凝土具有优异的抗碳化性能。相关结果表明,90℃热养护的超高性能混凝土虽然掺入了大量的工业矿渣,但由于不同粒径的辅助性胶凝材料之间的三大效应(形态效应、活性效应和微集料效应)的充分发挥,提高了混凝土密实性,使得混凝土28 d平均碳化深度不超过0.30 mm。龙广成等人的研究结果也证实了这一点,对于超高性能混凝土体系,不管是在密封、标准养护还是经过热处理条件下的养护,均不发生碳化 [19] 。

3.2.3. 抗氯离子渗透性

混凝土抗氯离子渗透性是混凝土耐久性劣化的重要指标之一。相关结果表明,辅助性胶凝材料能够降低超高性能混凝土的水化热,减少收缩,降低开裂风险,提高混凝土的抗氯离子渗透性 [20] ,从而提高混凝土的耐久性 [21] 。高性能混凝土和超高性能混凝土的渗透性和扩散系数远低于普通防水混凝土,且超高性能混凝土的扩散系数远低于高性能混凝土 [22] ,甚至可以说超高性能几乎是不渗透的。

3.2.4. 抗冻性

超高性能混凝土的孔隙率极低,所以外界水很难渗透到混凝土内部毛细管孔,产生静水压和渗透压。而且,UHPC中钢纤维的存在,有效地抑制了裂缝的发展,从而能抑制温度应力和冻胀应力作用下混凝土的裂缝扩展,因此,超高性能混凝土有着比普通混凝土和高强混凝土更好的抗冻性。有研究表明,超高性能混凝土在经历600次冻融循环后,也不会产生破坏 [23] 。

3.2.5. 其他性能

UHPC具有非常好的微裂缝自愈能力。由于水胶比非常低,UHPC拌和水量仅能供部分水泥水化,绝大多数水泥颗粒的内部处于没有水化状态。因此,水或水汽进入UHPC的裂缝,暴露在裂缝表面的水泥颗粒未水化部分就会“继续”水化;结合了外界水分的水化产物体积大于水泥熟料体积,多出来的体积能够填堵裂缝。试验和工程验证表明,UHPC的裂缝自愈不仅能够封闭微裂缝降低渗透性和保持良好耐久性,同时还起“胶结”裂缝作用,可在一定程度上恢复混凝土因裂缝降低的力学性能。

与钢结构相比,UHPC结构的优势在于高耐久性和几乎没有维护费用,并容易达到建筑防火要求。与传统的钢筋混凝土结构相比,UHPC结构寿命可成倍提高。根据理论分析、现有的暴露试验以及实际工程检验结果,预期UHPC结构寿命,在腐蚀性自然环境中(如海洋环境)可以超过200年以上;在非腐蚀环境(如城市建筑)可以达到1000年。相对保守的日本指南认为,在正常使用环境条件下,UHPC结构的设计工作寿命为100年。耐久性中的碳化、钢纤维与钢筋锈蚀、冻融循环、硫酸盐侵蚀和碱–骨料反应属于免检项目,但重化学腐蚀和耐火性能是需要检验的项目。

4. 结论

1) 低水胶比条件下掺入的胶凝材水化生成的C-S-H凝胶相微观结构致密均匀,未水化水泥颗粒在硬化浆体中主要起到填充作用和微骨料作用。

2) 掺合料种类对高强混凝土工作性和力学性能影响显著。粉煤灰能够有效的改善低水灰比混凝土的工作性能,但具有混凝土后期强度增长缓慢的特点。

3) UHPC的强度和耐久性要远远超过普通混凝土和高性能混凝土,它的工作性能满足一些特殊结构的要求。

4) 常温养护下,针对采用辅助性胶凝材料制备超高强混凝土的微观结构研究还较少。因此应进一步研究常温养护下,采用辅助性胶凝材料制备超高强混凝土的微观结构特征,并建立其胶凝材料组成和微观结构特征之间的关系。

5) UHPC从提出到现在已有20年的历史,在理论研究与工程应用方面都取得了可喜的进展。中国大批研究人员紧跟国际的学术前沿,开展了大量的UHPC研究,为其今后的应用及推广奠定了坚实的基础。但是中国对UHPC的研究较为分散,以小项目研究为主,系统性和合作有待加强,目前尚未形成全国性的专门研究的学术组织与定期会议。

6) 在应用方面,UHPC在高速铁路工程中应用相对较好,在公路工程中也已开始。但是与国外相比,UHPC实际工程应用偏少,如果将其置于近30年来中国处于大规模的基础设施建设时期背景之下,就显得更少。

7) 本文基于国内外已有的研究成果,介绍了UHPC的发展历史和研究现状,总结了超高性能混凝土凝结硬化的水化过程、微观结构、力学性能和耐久性能的研究现状,并对纤维增强增韧机理细观力学分析。结果发现,UHPC在理论研究与工程应用方面都取得了可喜的进展,随着我国对环保、可持续发展的日益重视,UHPC在今后相当长一段时间的基础设施建设中有着广阔的应用前景,有望在UHPC的理论研究与工程应用方面赶上并超过世界先进水平。

基金项目

本文感谢国家自然科学基金项目(51508519)、河南省产学研项目(162107000024)、河南省教育厅高等学校重点项目(14B560014, 15A560040)等项目的支持。

文章引用

张 普,王二丽,夏 洋,高丹盈,管品武. 超高性能混凝土的水化、微观结构和力学性能研究进展

Hydration, Microstructure and Mechanical Properties of the Research Progress of Ultra-High-Performance Concrete[J]. 土木工程, 2018, 07(02): 194-204. https://doi.org/10.12677/HJCE.2018.72024

参考文献

- 1. Rebentrost, M. and Cavill, B. (2006) Reactive Powder Concrete Bridges. Austroads 6th Bridge Conference: Bridging the Gap, Perth, 12-15 Septembe 2006, 1-11.

- 2. Blais, P.Y. and Couture, M. (1999) Precast, Prestressed Pedestrian Bridge-World’s First Reactive Powder Concrete Structure. PCIJ, 44, 60-71. https://doi.org/10.15554/pcij.09011999.60.71

- 3. Dauriac, C. (1997) Special Concrete May Give Steel Stiff Competition. The Seattle Daily Journal of Commerce, 1997, 15-17.

- 4. Ji, W.Y., An, M.Z. and Yan, G.P. (2008) Study on Reactive Powder Concrete Used in the Side Walk System of the Qinghai-Tibet Railway Bridge. Schmitz Ready Mix Inc., Milwaukee, 31-37.

- 5. Dowd, W. (1999) Reactive Powder Concrete: Ultra-High-Performance Cement-Based Composite. Construction Innovation Forum, Walbridge, 23-28.

- 6. Yazıcı, H. (2007) The Effect of Curing Conditions on Compressive Strength of Ultra High Strength Concrete with High Volume Mineral Admixtures. Building and Environment, 42, 2083-2089. https://doi.org/10.1016/j.buildenv.2006.03.013

- 7. Zanni, H., Cheyrezy, M., Vetal, M. (2003) Investigation of Hydration and Pozzolanic Reaction in Reactive Powder Concrete (RPC) Using 29Si NMR. Cement and Concrete Research, 26, 93-100. https://doi.org/10.1016/0008-8846(95)00197-2

- 8. Korpa, A., Kowald, T. and Trettin, R. (2009) Phase Development in Normal and Ultra High Performance Cementitious Systems by Quantitative X-Ray Analysis and Thermoanalytical Methods. Cement and Concrete Research, 39, 69-76. https://doi.org/10.1016/j.cemconres.2008.11.003

- 9. 赖建中. 生态型RPC材料的力学行为、耐久性及微观机理研究[D]: [硕士学位论文]. 南京: 东南大学, 2003: 55-58.

- 10. 王德辉. 超高强混凝土的硬化过程[D]: [博士学位论文]. 长沙: 湖南大学, 2015: 66-68.

- 11. Erdem, T.K. and Kirca, O. (2008) Use of Binary and Ternary Blends in High Strength Concrete. Construction and Building Materials, 22, 1477-83.

- 12. Kritsda, S. and Lutz, F. (2011) Evaluation of Calcium Hydroxide Contents in Pozzolanic Cement Pastesby a Chemical Extraction Method. Construction and Building Materials, 25, 190-194. https://doi.org/10.1016/j.conbuildmat.2010.06.039

- 13. Cheyrezy, M., Maret, V. and Frouin, L. (1995) Microstructural Analysis of RPC (Reactive Powder Concrete). Cement and Concrete Research, 25, 1491-1500. https://doi.org/10.1016/0008-8846(95)00143-Z

- 14. 龙广成. 活性粉末混凝土组分、结构与性能的研究[D]: [博士学位论文]. 上海: 同济大学, 2003: 127-128.

- 15. Chan, Y.W. and Chu, S.H. (2004) Effect of Silica Fume on Steel Fiber Bond Characteristics in Reactive Powder Concrete. Cement Concrete Research, 34, 1167-1172. https://doi.org/10.1016/j.cemconres.2003.12.023

- 16. Alaee, F.J. (2001) Retrofitting of Concrete Structures using High Per-formance Fiber Reinforced Cementitious Composite (HPFRCC). Dissertation, University of Wales, Cardiff, 220, 72-76.

- 17. Wang, C., Yang, C.H., Liu, F., et al. (2012) Preparation of Ultra-High-Performance Concrete with Common Technology and Materials. Cement & Concrete Composites, 34, 538-544. https://doi.org/10.1016/j.cemconcomp.2011.11.005

- 18. 李妍, 刁波, 杨松霖, 等. 异形钢纤维体积率对超高性能混凝土力学性能的影响研究[C]//第19届全国结构工程学术会议论文集. 第2册, 2010.

- 19. 龙广成, 谢友均, 王培铭, 等. 活性粉末混凝土的性能与微细观结构[J]. 硅酸盐学报, 2005, 4: 456-461.

- 20. Hooton, R.D. and Titherington, M.P. (2004) Chloride Resistance of High-Performance Concretes Accelerated Curing. Cement Concrete Research, 34, 1561-1567. https://doi.org/10.1016/j.cemconres.2004.03.024

- 21. Wang, K. and Zhi, G. (2003) Evaluating Properties of Blended Cements for Concrete Pavements. Final Report, Center for Portland Cement Concrete Pavement Technology, Iowa State University, Ames, 22-26.

- 22. Jooss, M. and Reinhardt, H.W. (2002) Permeability and Diffusivity of Concrete as Function of Temperature. Cement Concrete Research, 32, 1497-1504. https://doi.org/10.1016/S0008-8846(02)00812-8

- 23. Shaheen, E. and Shrive, N. (2006) Optimization of Mechanical Properties and Durability of Reactive Powder Concrete. ACI Materials Journal, 103, 444-451.