Mine Engineering

Vol.

07

No.

03

(

2019

), Article ID:

31538

,

9

pages

10.12677/ME.2019.73037

Study on Crack Propagation of Steel Pipe in Semi-Gas Blasting Test

Jun Wu, Lijun Wu, Quanjun Xu

Zhejiang Limin Chemical Co., Ltd., Lishui Zhejiang

Received: Jul. 6th, 2019; accepted: Jul. 22nd, 2019; published: Jul. 30th, 2019

ABSTRACT

To explore the overall deformation and the final form after the bursting of the steel tube, the a half gas of X80 steel pipes (the diameter is 1422 mm, the wall thickness is 21.4 mm and the length is 11m) blasting tests are carried out under the condition of low temperature and 12 MPa pressure for two times (among them, the first trial: cooling fluid is 85%, gasification nitrogen is 15%, the second test: cooling fluid is 90%, gasification nitrogen is 10%). A 500 mm long perforating crack (defect) is introduced along the axial direction of the explosion along the upper side of the geometric center of the pipeline by using a shaped charge cutter, so that the pipeline will burst under high pressure. Relevant parameters of pipeline blasting are observed through measurement. The velocity, direction, length and distribution of crack propagation of steel pipe under low temperature are obtained, which can provide reference for engineering design and construction of pipeline protection under low temperature.

Keywords:Explosion Mechanics, Semi-Gas, Crack Growth, Blasting Test

半气体爆破试验钢管裂纹扩展研究

吴均,吴丽君,徐全军

浙江利民化工有限公司,浙江 丽水

收稿日期:2019年7月6日;录用日期:2019年7月22日;发布日期:2019年7月30日

摘 要

为研究钢管爆破后的整体变形和最终形态,在低温条件下对直径等于1422 mm、壁厚为21.4 mm、长度为11 m的X80钢管在12 MPa压力下进行两次半气体爆破试验(其中,第一次试验:冷却液为85%、气化的氮气为15%,第二次试验:冷却液为90%、气化的氮气为10%)。利用聚能切割器在管道几何中心上侧沿轴线方向爆炸引入500 mm长的贯穿型裂纹(缺陷),使管道在高压作用下发生爆破,通过实测观察管道爆破的相关参数。研究得到了钢管在低温条件下裂纹扩展的速度、方向、长度及分布情况,为天气管线在低温条件下管线防护的工程设计和施工提供参考和借鉴 。

关键词 :爆炸力学,半气体,裂纹扩展,爆破试验

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

由于受到近域施工行为、环境腐蚀、机械或材料失效、自然灾害及其他未知因素的影响,导致输气管道断裂事故时有发生,给人们和社会带来巨大的灾难。管壁原有缺陷或受到外界冲击作用及腐蚀环境等原因形成的裂纹源,在管内高压气体驱动作用下将发生快速韧性扩展。这种由于高压气体驱动导致的轴向裂纹长程扩展,是高压输气管线区别于输送液体管线特有的破坏形式,也是许多灾难性输气管事故的成因 [1] 。西方发达国家针对特定型号、运行条件的钢制管道进行了多次全尺寸及模型气压爆破试验(Burst Experiment)。全尺寸爆破试验(即气压爆破试验)属于超动态试验,要记录裂纹动态扩展速度、裂纹开裂后气体的压力变化等数据,对试验条件和技术要求高。其中针对高钢级管道,目前全世界共进行了9次X100钢级管道全尺寸气压爆破试验及1次X120钢级管道小尺寸气压爆破试验 [2] [3] [4] [5] 。国内对管道断后泄露气体爆燃形成的热辐射、空气冲击波危害效应和地震波及泄漏气体物理爆炸形成的冲击波进行了大量的研究,针对管道爆裂气体泄漏膨胀发生物理爆炸以及固体介质中传播的冲击振动效应也进行了深入探讨 [6] - [14] ,而对于半气体爆破试验钢管裂纹扩展研究却鲜见报道。本文在−30℃的低温条件下,对直径φ1422 mm、壁厚21.4 mm、长度为11 m的X80管道加压到12 MPa,然后利用聚能切割器在管道几何中心上侧沿轴线方向爆炸引入500 mm长的贯穿型裂缝(缺陷),使管道在高压作用下发生爆破,通过实测观察管道爆破后的相关参数。爆破试验的主要目的:探究钢管在低温条件下裂纹扩展的速度、方向、长度、和分布情况。探究钢管爆破过后的整体变形和最终形态。

2. 试验器材

X80钢管两根,设计管径Ф1422 mm、壁厚21.4 mm、长度为10 m,实物图如图1所示。线性聚能切割器3个,长度为500 mm,技术参数见表1,实物图如图2所示。

Figure 1. The physical picture of the test steel pipe

图1. 试验钢管实物图

Table 1. Technical parameters of linear shaped energy cutter

表1. 线型聚能切割器技术参数

Figure 2. Linear shaped energy cutter

图2. 线型聚能切割器

3. 试验设置及步骤

3.1. 时间线安装安装

时间线是用来记录裂纹到达时间,当裂纹扩展到时间线位置时,该时间线断裂,整个电路电压发生变化并输出阶跃信号。通过记录裂纹扩展到两根时间线的时间差及它们之间的距离可以求出裂纹扩展的平均速度。

在钢管中心起爆位置安装1根时间线,其断裂时间作为整个测试系统的触发时间,以钢管中心为起点在两侧每隔0.5 m布置一根时间线,试验共安装19根时间,两次试验时间线布置位置相同,具体布设间隔如图3所示。实物图如图4、图5所示。

Figure 3. Schematic diagram of the timeline installation location

图3. 时间线安装位置示意图

Figure 4. The first test timeline installation physical map

图4. 第一次试验时间线安装实物图

Figure 5. The second test timeline installation physical map

图5. 第二次试验时间线安装实物图

3.2. 放气阀、安全阀的安装

管内气体温度会随着压力的不断增加而上升,因此在降温阶段需将放气阀打开,使管内气压较低,当管内冷却液温度达到试验要求时,关闭放气阀,使得管内气体压力逐渐升高,最终达到试验所需的12 MPa。为保证试验安全,除放气阀外在试验钢管的另一端安装一个安全阀,即压力达到13 MPa后自动泄压从而降低风险保证试验安全。

3.3. 保温材料铺装

为减少试验钢管及注液管道与外界的热交换,保证爆破试验在低温下进行,我们将对试验钢管及注液管路铺装保温隔热材料,保温材料材料选择橡塑海绵,厚约2.7 cm,在试验管道上铺装两层进行保温隔热。

3.4. 测试系统的连接调试

将时间线的采集信号线和电源线分别连接到采集系统和稳压电源上,温度变送器及压力变送器的采集信号线和电源线分别连接到采集系统和稳压电源上,将应变花连接到采集系统上,最后将所有采集系统与同步时钟连接起来,同时把采集系统的信号输出端连接到同一个路由器,再将路由器连接到笔记本电脑,如下图所示,给钢管加压,检查、调试每个测试仪器及通道,确保每个仪器能正常工作,计算机能记录和显示测试数据。第二次试验过程中,为了保证试验数据的顺利采集,我们将采集时间线数据的数据采集仪及配套仪器连接至不间断电源。

3.5. 冷却液的注入

试验采用的冷却液为工业酒精,工业酒精易燃易爆,为降低试验风险排查安全隐患,我们利用酒精与试验钢管的高度差将酒精注入。注入方法为利用吊机将酒精桶吊至一定高度,再利用软管将酒精桶的出液口与试验钢管的注液管连接,注液前先计算好酒精注入量以防注液量过多。

3.6. 降温加压

本次试验采用液氮对试验管内冷却液进行降温,利用低温液体泵将液氮从液氮罐中直接注入到试验钢管中进行降温,待温度达到试验要求并有一定过冷度后,关闭注液管阀门,打开注气管阀门,将液氮注入至气化机进行气化,再将气化后的氮气注入试验钢管中进行加压。

加压过程中,随着管内气体压力的不断增大,管内气体温度及裂纹扩展方向上管壁温度也不断上升,为了管壁及管内气体温度达到试验要求,我们采用干冰降温的方式,我们将干冰铺装在钢管的顶部并用保温材料进行包裹,从而使裂纹扩展方向上的管壁及管内气体快速降温。

4. 钢管爆破效果

4.1. 第一次试验

第一次试验现场观察的初步现象为,钢管中心位置顶部形成约50 cm长的聚能切割裂缝,切口较为平整。初始裂纹引入后,试验钢管在低温高压条件作用下初始裂纹两个尖端沿着钢管轴向直线扩展,最终使得裂纹贯穿整个试验钢管,并对试验堵头造成破坏。由图6、图7出初始裂纹裂口处较平整、规则,这是由于切割器爆炸形成的金属射流切割造成,初始裂纹扩展后裂纹断裂口处较不规则,裂口处金属材料呈锯齿状。

Figure 6. Overall blasting effect of the first test steel pipe

图6. 第一次试验钢管整体爆破效果图

Figure 7. Cracked crack diagram of steel pipe after explosion

图7. 爆后钢管裂纹裂口图

4.2. 第二次试验

第二次试验现场观察的初步现象为,钢管中心位置顶部形成约50 cm长的聚能切割裂缝,切口较为平整。初始裂纹引入后,试验钢管在低温高压条件作用下初始裂纹两个尖端沿着钢管轴向扩展,钢管朝南方向裂纹完全扩展,堵头被破坏并抛掷距离原先所在位置20 m左右。钢管朝北方向裂纹未沿着钢管轴向扩展完全,分析原因是钢管的上部存在着压力变送器安全孔,从而改变了钢管的强度,使得钢管未沿着轴线方向完全展开。图8为第二次试验钢管整体爆破效果图。

Figure 8. The second test of the overall blasting effect of the steel pipe

图8. 第二次试验钢管整体爆破效果图

5. 裂纹扩展试验结果及数据分析

5.1. 第一次试验

试验过程中,由于没有很好地预估爆炸威力造成现场测试间部分电源损坏,因此时间线数据未得到有效采集。然而对高速摄影图像进行分析,以玻璃架框的长度为参考长度,同样得到爆炸过程中试验钢管的裂纹扩展速度。通过判断高速摄影图片中气体泄漏的位置如下图9所示,计算分析裂纹扩展速度结果如下图10、图11:

Figure 9. Gas leakage caused by crack propagation at different times

图9. 不同时刻的裂纹扩展引起的气体泄漏状态

由于切割器爆炸产生的烟雾问题,钢管中间部位的裂纹扩展无法判断,直至2 m后的裂纹扩展才可近似判断。由图10可以发现,钢管的破裂速度大约在200 m/s左右,钢管左侧的裂纹扩展速度随距离中心位置距离的不断增大而呈现先减小后变大的趋势。

Figure 10. Crack propagation speed on the left side (facing south) of the steel pipe

图10. 钢管左侧(朝南方向)裂纹扩展速度

分析图11可以发现,钢管右侧的裂纹扩展速度随距离中心位置距离的不断增大而呈现上下波动的情况,分析原因是由于右侧钢管内部存在着部分拉筋从而影响了裂纹扩展速度。

Figure 11. Crack propagation speed on the right side (north direction) of the steel pipe

图11. 钢管右侧(朝北方向)裂纹扩展速度

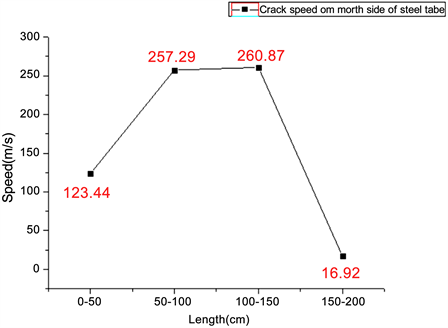

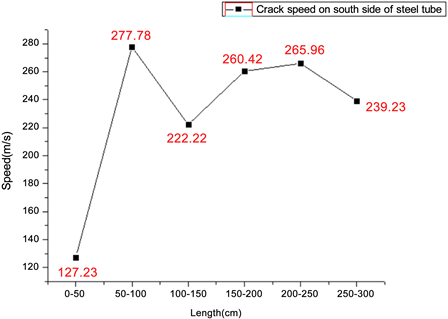

5.2. 第二次试验

时间线是用来记录裂纹到达时间,当裂纹扩展到时间线位置时,该时间线断裂,整个电路电压发生变化并输出信号,表2、表3为各时间线断裂时间。

Table 2. The time of each timeline break in the northern section of the steel pipe (cold section)

表2. 钢管北段各时间线断裂时间(较冷段)

Table 3. The time of each timeline break in the southern section of the steel pipe (higher temperature section)

表3. 钢管南段各时间线断裂时间(温度较高段)

各时间线间距为50 cm,钢管北段裂纹未沿着钢管轴线完全展开,因此只测得了部分时间线数据,S6~S10的时间线断裂数据未测得。钢管南段裂缝沿着钢管轴线完全展开并对堵头进行破坏,但时间线断裂数据测至S16,S17~S19时间线断裂未测得,分析原因是时间线的粘接的不够牢固,裂纹扩展瞬间将时间线完全翘起而未进行拉断,从而未测得有效数据。

钢管北段、钢管南段测得各区域裂纹扩展速度如下图12、图13所示:

Figure 12. Crack propagation speed in each section of the northern section of the steel pipe

图12. 钢管北段各区域裂纹扩展速度

Figure 13. Crack propagation rate in each section of the southern section of the steel tube

图13. 钢管南段各区域裂纹扩展速度

由上图可以发现,初始裂纹引入后裂纹扩展速度较低,在管壁温度为−30℃ ± 3℃及钢管内压12 MPa压力作用下,裂纹扩展速度迅速提高最终停留在260 m/s左右。由图12可以看出,在钢管北段150~200 cm区域,裂纹扩展速度只有16.92 m/s,

分析原因是由于该区域裂纹扩展未沿着钢管轴向直线扩展,而是试验钢管上的压力传感器安装孔减小了钢管强度,从而改变了裂纹扩展方向,使得测得的裂纹扩展速度偏低。

试验验证了液氮罐降温加压系统在X80管道半气体爆破试验中的有效性;验证了干冰降温技术的有效性,通过试验发现在钢管管壁敷设干冰可使管壁温度达到的临界最低温度约为−35℃。

6. 结论

1) 第一次原型试验测试了X80钢管在低温条件下初始裂纹引入后钢管的裂纹扩展速度,裂纹扩展速度大小约为200 m/s。

2) 第二次原型试验准确测得时间线数据,由断裂计算第二次原型试验准确的测得时间线数据,由断裂计算出X80钢管的裂纹扩展速度约为254.82 m/s。

3) 在低温条件下,初始裂纹引入后,试验钢管在低温高压条件作用下初始裂纹两个尖端沿着钢管轴向直线扩展,钢管朝南方向裂纹完全扩展,堵头被破坏并抛掷距离原先所在位置20 m左右。钢管朝北方向裂纹未沿着钢管轴向扩展完全,分析原因是钢管的上部存在着压力变送器安全孔,从而改变了钢管的强度,使得钢管未沿着轴线方向完全展开。

文章引用

吴 均,吴丽君,徐全军. 半气体爆破试验钢管裂纹扩展研究

Study on Crack Propagation of Steel Pipe in Semi-Gas Blasting Test[J]. 矿山工程, 2019, 07(03): 266-274. https://doi.org/10.12677/ME.2019.73037

参考文献

- 1. Papka, S.D., Stevens, J.H., Macia, M.L., et al. (2004) Full-Size Testing and Analysis of X120 Pipelines. International Journal of Offshore and Polar Engineering, 14, 50-59.

- 2. You, X.C., Zhuang, Z., Tang, T., et al. (2003) Dynamic Ductile Fracture Toughness Test and Numerical Simulation for Ultra-High Pressure Gas Pipelines. Key Engineering Materials, 243-244, 381-386.

- 3. 牧野宽之, 陈妍. 超高强度X100、X120钢管的止裂性能[J]. 鞍钢技术, 2007(3): 55-59.

- 4. Demofonti, G., Mannucci, G., Hillenbrand, H.G., et al. (2004) Evaluation of the Suitability of X100 Steel Pipes for High Pressure Gas Transportation Pipelines by Full Scale Tests. International Pipeline Conference, Calgary, 4-8 October 2004, 1685-1692. https://doi.org/10.1115/IPC2004-0145

- 5. 由小川, 庄茁, 冯耀荣, 等. 西气东输管道裂纹的韧性减速机理研究[J]. 工程力学, 2004, 21(4): 57-65.

- 6. Safitri, A., Gao, X.-D. and Mannan, M.S. (2011) Dispersion Modeling Approach for Quantification of Methane Emission Rates from Natural Gas Fugitive Leaks Detected by Infrared Imaging Technique. Journal of Loss Prevention in the Process Industries, 24, 138-145. https://doi.org/10.1016/j.jlp.2010.11.007

- 7. Fernando, D.A. and Enrique, G.F. (2008) Consequence Analysis to Determine Damage to Buildings from Vapour Cloud Explosions Using Characteristic Curves. Journal of Hazardous Materials, 159, 264-270. https://doi.org/10.1016/j.jhazmat.2008.02.015

- 8. Jo, Y.D. and Ahn, B.J. (2003) A Simple Model for the Release Rate of Hazardous Gas from a Hole on High-Pressure Pipelines. Journal of Hazardous Materials, 97, 31-46. https://doi.org/10.1016/S0304-3894(02)00261-3

- 9. Jo, Y.D. and Crowl, D.A. (2004) Individual Risk Analysis of High-Pressure Natural Gas Pipelines. Journal of Loss Prevention in the Process Industries, 21, 589-595. https://doi.org/10.1016/j.jlp.2008.04.006

- 10. 侯庆民. 天然气管道泄漏与天然气在大气中扩散的模拟研究[D]: [硕士学位论文]. 哈尔滨: 哈尔滨工业大学, 2009.

- 11. 龙源, 纪冲, 徐全军, 等. 高压天然气管道气压爆破实验测试[R]. 南京: 解放军理工大学, 2014.

- 12. 刘霞. 长输油气管线环焊缝与母材断裂行为研究[D]: [博士学位论文]. 北京: 中国科学院大学, 2015.

- 13. 李鹤, 李洋, 王鹏,等. X80管线钢管动态裂纹扩展速度计算[J]. 压力容器, 2013, 30(2): 33-35.

- 14. Dong, G., Xue, L., Yang, Y. and Yang, J. (2010) Evaluation of Hazard Range for the Natural Gas Jet Released from a High-Pressure Pipeline: A Computational Parametric Study. Journal of Loss Prevention in the Process Industries, 23, 522-530. https://doi.org/10.1016/j.jlp.2010.04.007