Mechanical Engineering and Technology

Vol.05 No.04(2016), Article ID:19433,6

pages

10.12677/MET.2016.54046

Design and Research of Drilling Tool for Inner Wall Blind Hole in Logging Instrument Shell

Zhe Wang

Xi’an Aeronautical Polytechnic Institute, Xi’an Shaanxi

Received: Dec. 9th, 2016; accepted: Dec. 23rd, 2016; published: Dec. 29th, 2016

Copyright © 2016 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

According to the structure’s position and material’s properties, this paper introduces a new device of inner wall blind hole, which is used to settle the key process in logging instrument shell. It introduces the structure of tool, and analyzes the key components. Then the feasibility of this project is verified by experiment. The result shows that the design is able to be competent in drilling inner wall blind hole. The test reveals that the range of diameter is 12.10 - 12.14 mm, the depth is 5.90 - 5.98 mm, and the surface roughness is Ra6.3.

Keywords:Logging Instrument, Blind Hole, Drilling Device, 0Cr17Ni4Cu4Nb

测井仪器外壳内壁盲孔钻削装置设计与研究

王哲

西安航空职业技术学院,陕西 西安

收稿日期:2016年12月9日;录用日期:2016年12月23日;发布日期:2016年12月29日

摘 要

内壁盲孔加工是石油测井仪器外壳制造过程中的一道关键工序,针对盲孔的位置结构和材料特性,设计出一种新型内壁盲孔钻削装置。重点介绍了刀具结构,并对该装置中关键零部件进行理论分析,通过试验验证了本方案的可行性。结果表明,该装置能够完成盲孔钻削,所加工盲孔的孔径范围为12.10~12.14 mm,深度范围为5.90~5.98 mm,表面粗糙度为Ra6.3。

关键词 :测井仪器,盲孔,钻削装置,不锈钢17-4PH

1. 引言

石油测井仪器外壳上内壁盲孔的加工一直是制造加工攻克的关键工序,内壁盲孔处于圆管内壁,加工的难点主要体现在以下几个方面:

1) 仪器外壳内壁空间大小决定着所设计装置的尺寸,而且盲孔的底部是平的,不能用尖头部的钻头,也不能用头部有孔的铣刀,设计过程中既要保证尺寸要求又要考虑刚度要求,需要使用专用设备。

2) 钻削工况比较恶劣,加工过程处于半封闭状态,不能直接观察加工过程,只能根据切屑、刀具振动间接推断刀具的实际工作状态。此工况下对热量散失、切屑外排都不利,易发生排屑堵塞、刀具急剧磨损、甚至零件报废。

3) 石油测井仪器外壳材料为难加工材料不锈钢17-4PH,塑性大,硬度高,切削过程中易发生粘刀产生积屑瘤和刀具破损,影响加工质量。

2. 内壁盲孔钻削装置的原理

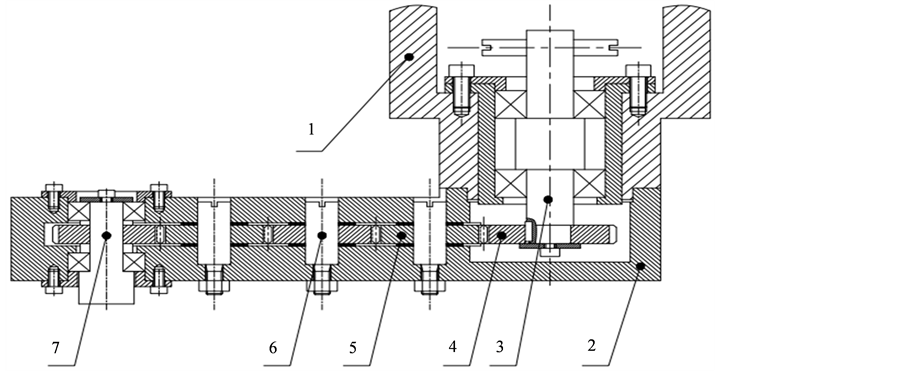

目前常见的加工装置结构如图1所示 [1] [2] 。该装置通过法兰外壳连接在立式铣床的铣头上,主要由法兰外壳和装置外壳两部分组成,两者通过螺纹相互连接。装置外壳内部安装有多组轴、小齿轮和刀具。

1. 法兰外壳;2. 装置外壳;3. 机床附件;4. 大齿轮;5. 小齿轮;6. 轴;7. 刀具

1. 法兰外壳;2. 装置外壳;3. 机床附件;4. 大齿轮;5. 小齿轮;6. 轴;7. 刀具

Figure 1. The normal processing device

图1. 常见加工装置图

法兰外壳内部安装有机床附件,用于传递动力。加工过程中,铣床将动力通过机床附件、大齿轮、多组小齿轮传递到短轴上。工件固定在铣床工作台上,通过工件的移动来实现刀具进给运动。此设计能完成内壁盲孔加工的基本要求,结构简单可行,但是其轴向尺寸完全由齿轮控制,如果孔深增加,就需要增加齿轮个数,齿轮堆积会导致结构稳定性降低。

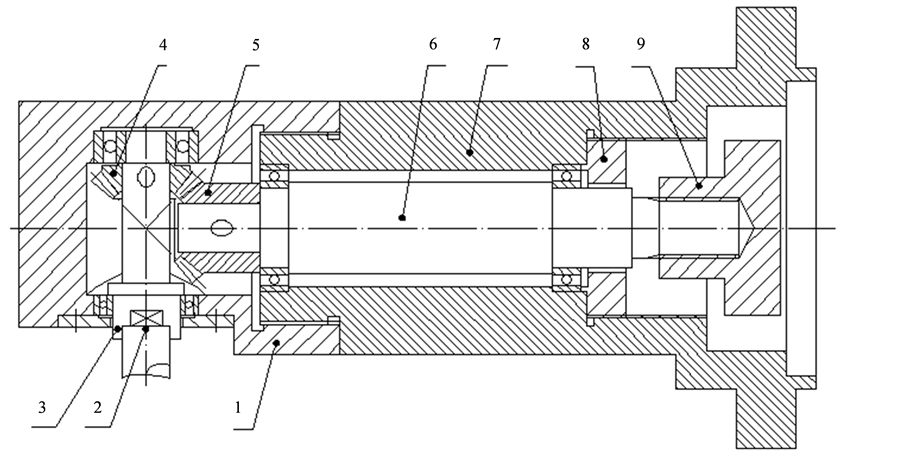

为了使加工装置运转平稳,加工质量一致性好,而且能适用于不同深度的孔的加工,本文设计了一套主要用于卧式铣床万能增速铣头上的内壁盲孔加工装置,如图2所示。装置主要由前段外壳和后端外壳组成,两者通过螺纹相互连接。前段外壳内部安装有锥齿轮、短轴、轴承、刀具,其中刀具通过方向孔固定在短轴上。后端外壳内壁安装有锥齿轮、轴承、长轴、轴承端盖、配合接头,其中配合接头通过螺纹安装在长轴右端。后端外壳通过螺钉固定在万能增速铣头上。万能增速铣头将动力扭矩通过配合接头传递到长轴上,长轴通过一对锥齿轮进而将扭矩传递到短轴上。进而带动刀具旋转作业。加工过程中,工件安装在铣床的作台上,工作台通过带动工件进行上下左右运动,来实现刀具的相对进给。

3. 内壁盲孔钻削装置的设计

3.1. 切削对象的分析

石油测井仪器外壳材料一般为不锈钢17-4PH,属于难加工材料不锈钢的一种,相对45#钢的可切削加工性仅为0.3~0.5左右,化学成分如表1所示 [3] 。其难加工性主要表现为切削时材料的塑性变形大,粘附性大,切削过程中切屑容易拉长不易折断,而且切削时容易产生积屑瘤,影响加工表面质量和精度,排屑困难。

3.2. 刀具结构设计

根据不锈钢材料的热传导率低,线膨胀系数大,加工过程中工件容易产生热变形,很难控制加工时工件的尺寸精度,加上该材料中的高硬度碳化物(如TiC)形成的硬质点对刀面的摩擦,使切削过程中产生大量的切削热,且刀具容易发生磨损等特性 [4] ,本次设计的刀具结构如图3所示,其主要几何参数如下:

1. 前端外壳;2. 刀具;3. 短轴;4. 锥齿轮;5. 锥齿轮;6. 长轴;7. 后端外壳;8. 轴承端盖;9. 配合接头

1. 前端外壳;2. 刀具;3. 短轴;4. 锥齿轮;5. 锥齿轮;6. 长轴;7. 后端外壳;8. 轴承端盖;9. 配合接头

Figure 2. Inner wall blind hole processing device

图2. 内壁盲孔加工装置图

Table 1. Chemical composition of 17-4

表1. 17-4的化学成分(%)

Figure 3. The cutting tool structure

图3. 刀具结构图

1) 前角 :前角的选取以克服不锈钢塑性大,切屑与工件之间的摩擦大而导致排屑不易等缺点。为了减小硬化程度,提高加工效率,应在保证刀具足够锋利的前提下,尽量增大前角角度,所以本次设计选用的前角范围为20˚~30˚。

:前角的选取以克服不锈钢塑性大,切屑与工件之间的摩擦大而导致排屑不易等缺点。为了减小硬化程度,提高加工效率,应在保证刀具足够锋利的前提下,尽量增大前角角度,所以本次设计选用的前角范围为20˚~30˚。

2) 后角 :后角的角度直接影响着主后刀面的磨损和被加工表面的质量,为了提高刀刃强度,增大导热体积,减小主后刀面的磨损,在能确保加工质量的前提下增加刀具寿命,本次设计选用较小的后角10˚~12˚。

:后角的角度直接影响着主后刀面的磨损和被加工表面的质量,为了提高刀刃强度,增大导热体积,减小主后刀面的磨损,在能确保加工质量的前提下增加刀具寿命,本次设计选用较小的后角10˚~12˚。

3) 偏角 :偏角的大小在刀具设计中的作用至关重要,为了有效控制切屑的流出方向,减小主切削刃所承受的载荷强度,增加其参与切削的有效长度,减小工件变形和振动产生,方便钻削过程中定心,偏角为1.5˚~3˚。

:偏角的大小在刀具设计中的作用至关重要,为了有效控制切屑的流出方向,减小主切削刃所承受的载荷强度,增加其参与切削的有效长度,减小工件变形和振动产生,方便钻削过程中定心,偏角为1.5˚~3˚。

4. 内壁盲孔钻削装置强度分析

本装置主要用于加工f12 mm大小的盲孔,为了验证设计的正确性和可行性,利用SolidWorks Simulation有限元方法对本次设计的短轴和锥齿轮利用进行强度分析 [5] 。

分析时对模型进行简化处理 [6] [7] ,将螺纹、键、槽等特征按实体处理,设计中轴的材料选用渗碳处理的调质45#钢,该材料的力学特性为:弹性模量2.1 GPa,泊松比0.3,屈服应力270 MPa。选择四面体单元类型对结构进行网格划分,单位总数为8170个,节点总数为12,966。对安装刀具位置处添加轴向载荷1239.7 N、扭矩5800 N∙mm,在安装锥齿轮位置处添加方向扭矩−5800 N∙mm。求解后得到如图4所示的应力变化图。分析可知,短轴的最大应力约为63 MPa,远小于该材料的屈服应力270 MPa,因此本设计的短轴的强度符合要求。

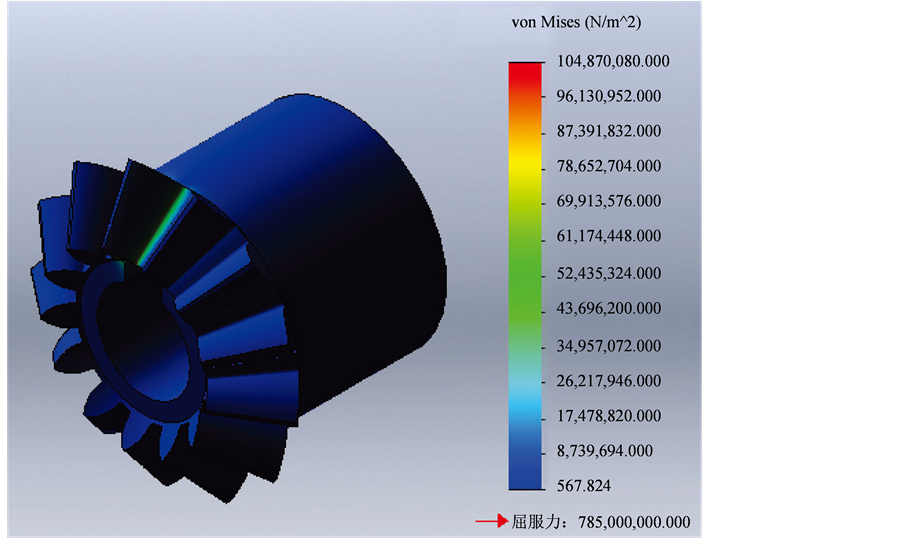

锥齿轮的材料选用渗碳处理的调质40Cr钢,其材料性能为:弹性模量2.1 GPa,泊松比0.3,屈服应力785 MPa。选择四面体单元类型对结构进行网格划分,单位总数为16,397个,节点总数为25,975。齿面位置处施加法向载荷270 N,键槽位置处采用固定约束 [7] 。求解后得到如图5所示的应力云图,分析可知齿轮用于传递扭矩的键槽位置处应力最大,约为105 MPa,远小于材料的屈服应力785 MPa,因此设计强度符合要求。

Figure 4. The stress nephogram of short axis

图4. 短轴应力云图

Figure 5. The stress nephogram of bevel gear

图5. 锥齿轮应力云图

5. 试验研究

为了验证本设计能适用于实际生产加工过程,并且加工质量和精度能达到盲孔的理论要求效果。本实验将设计制造的盲孔加工装置与卧式铣床相连接,对不锈钢内壁盲孔进行加工,对其表面粗糙度和尺寸进行测量,通过判断测量数据是否满足理论加工要求,验证本设计的实际运用性能。加工装置连接和加工效果图如图6所示,测量数据记录如表2所示。

Figure 6. The process and result

图6. 加工现场和结果

Table 2. Measurement data

表2. 测量数据

分析表2可知:加工盲孔孔的表面粗糙度为Ra6.3,盲孔深度范围为5.90~5.98 mm,略低于技术要求6 mm,孔径范围为12.10~12.14 mm,孔径趋向于技术要求值的正偏差。这主要是因为刀具和短轴配合间隙,会产生微小的晃动量;其次,本试验采用的是内壁盲孔钻削装置静止不动,铣床工作台带动工件运动,来实现刀具的进给加工,加工过程中工件装夹的牢固性,也对加工结果有一定的影响。

6. 结论

1) 本文提出了石油测井仪器外壳上内壁盲孔的加工方法,给出了具体的装置结构图,并对设计的关键部件短轴和锥齿轮进行了强度校核,确保其满足强度要求,验证了此方案的理论可行性。

2) 利用该装置对不锈钢材料的盲孔进行试验加工,所加工盲孔的孔径范围为12.10~12.14 mm,深度范围为5.90~5.98 mm,表面粗糙度为Ra6.3,验证了本方案的可行性。

文章引用

王哲. 测井仪器外壳内壁盲孔钻削装置设计与研究

Design and Research of Drilling Tool for Inner Wall Blind Hole in Logging Instrument Shell[J]. 机械工程与技术, 2016, 05(04): 376-381. http://dx.doi.org/10.12677/MET.2016.54046

参考文献 (References)

- 1. 陈纪伟, 敬娟. 射孔枪内盲孔加工方法现状及展望[J]. 机械工程师, 2013(11) : 45-47.

- 2. 龚子华. 加工内孔壁盲孔的工具[J]. 机械工人: 冷加工, 1993(1): 8.

- 3. 陈贝, 陈惠芬, 王泽民. 0Cr17Ni4Cu4Nb不锈钢的研究现状及发展趋势[J]. 上海应用技术学院学报(自然科学版), 2016(1): 83-87.

- 4. 张燕. 盲孔加工方法及刀具设计[J]. 金属加工: 冷加工, 2009(3): 34-36.

- 5. DSSolidworks公司陈超祥. SolidWorks Simulation高级教程 2013版[M]. 北京: 机械工业出版社, 2013.

- 6. 杨磊, 徐云龙, 马强. 基于SolidWorks及Ansys对五轴雕刻机设计及仿真分析[J]. 宁夏工程技术, 2015, 14(4): 345-347.

- 7. 焉兆超, 管殿柱, 何西阳, 陈洋. 基于SolidWorks的圆柱齿轮设计系统研究[J]. 青岛大学学报(工程技术版), 2015, 30(4): 86-90.