Mine Engineering

Vol.

07

No.

01

(

2019

), Article ID:

28604

,

7

pages

10.12677/ME.2019.71011

Study on Numerical Simulation of Short-Distance Extremely Thin Coal Seam Mining Based on FLAC3D

Song Yang1, Bangyou Yang2

1Xuyong Coal Mine, Sichuan Furong Group Industrial Co., Ltd., Luzhou Sichuan

2College of Resources and Environmental Sciences, Chongqing University, Chongqing

Received: Dec. 26th, 2018; accepted: Jan. 16th, 2019; published: Jan. 23rd, 2019

ABSTRACT

Through FLAC3D numerical simulation software, the migration pattern of overlying strata in working face caused by mining close inclined thin seam is studied. It is concluded that during the mining process, the roof of the working face is affected by the unloading effect of mining, and the roof undergoes vertical downward unloading expansion deformation, resulting in the roof separation and caving. The floor appears vertical unloading expansion deformation, the deformation of coal seam roof is larger than that of the floor; with the continuous advance of the working face, the stress concentration phenomenon appears behind the working face after coal mining. With the mining proceeding, the supporting stress behind the working face is movable supporting stress; after coal mining, the surface deformation increases gradually, and the maximum settlement is related to the inclination angle of the coal seam, which is about in the coal seam deep side of partial mining area in the middle of stratum.

Keywords:Numerical Simulation, Stress Concentration, Ground Settlement

基于FLAC3D的近距离极薄煤层开采数值模拟研究

杨松1,杨邦友2

1川煤集团芙蓉公司四川省叙永煤矿,四川 泸州

2重庆大学,资源及环境科学学院,重庆

收稿日期:2018年12月26日;录用日期:2019年1月16日;发布日期:2019年1月23日

摘 要

通过FLAC3D数值模拟软件模拟研究了近距离倾斜薄煤层开采引起的工作面上覆岩层运移形态规律。得出:工作面回采过程中,工作面顶板受开采卸荷作用的影响,顶板出现垂直向下的卸载膨胀变形,引起顶板的离层、冒落。底板出现垂直向上的卸荷膨胀变形,煤层顶板变形大于底板;随着工作面的不断推进,煤层回采后,工作面前后方出现应力集中现象,随着开采进行,工作面前后方支承应力是移动型支承应力;煤层回采后,地表变形逐渐增大,且最大沉降与煤层倾角有关,约在煤层中部偏采区深部一侧。

关键词 :数值模拟,应力集中,地表沉降

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

在地下开采过程中,采空区应运而生。开采过程破坏了开采区域的原岩应力状态。随着开采推进,采场围岩因为应力改变发生变形破坏。采场变形破坏引起地表沉陷,进而可能会对地表建筑产生不利影响。空区治理在矿山的安全生产中具有重大的意义。基于拉格朗日算法的FLAC3D程序特别适合于求解岩土力学工程中非线性的大变形问题,这点是非常适合采矿工程的设计研究工作的。张海波等 [1] 以石人沟铁矿为工程背景,运用FLAC3D对采空区的稳定性进行了数值模拟分析,并得到空区围岩的应力应变分布规律。黄庆享 [2] 根据不同条件的浅埋煤层工作面矿压实测结果,得出了浅埋矿区顶板破断规律;武崇福等 [3] 通过观测采空区破坏的形式及采空区破坏的特征,为治理采空区提供了理论依据。宋广朋等 [4] 分析倾斜煤层回采巷道矿压显现规律研究。庞德等 [5] 通过理论分析以及FLAC3D数值模拟的方法,总结了谢桥矿煤层开采引起的覆岩和地表沉陷移动规律,为预测地表沉陷提供依据。邓飞等 [6] 针对陶锡坑钨矿采空区充填前后的稳定性进行FLAC3D数值模拟,将模拟结果和现场结果相比较,结果基本吻合,更加说明了FLAC3D数值模拟在地下开采分析中的作用。朱仕林 [7] 以及郭曼等 [8] 运用FLAC3D数值模拟软件对采空区进行模拟、分析,并结合现场监测数据给出监测和治理方案,得出开挖导致出现了明显的应力集中现象,其分析结果与矿区现场滑尺和微震监测情况相符合。贺小飞等 [9] 以双王金矿KT9矿体采空区为研究背景,通过建立采空区三维FLAC3D模型,研究分析了采空区周围岩体应力场和位移场的分布情况。据此提出了后期矿柱回采和空区处理方案。孙国权等 [10] 通过FLAC3D程序对某金矿的采空区稳定性进行了数值模拟分析,得出了应力应变的分布规律据此制定了符合现场的治理方案。本文根据四川叙永煤矿,运用数值模拟分析工作面回采过程中矿压显现规律,以期对类缓倾斜煤层开采支护问题和地表沉降危害提供一定的指导意见。

2. 工程概况

四川省叙永煤矿12采区煤层c19,c20,c24分别厚为0.87 m,0.89 m,1.07 m,西至井田边界保安煤柱为界。浅部(+1000 m标高)走向长度1200 m,深部(+790 m标高)走向长度1670 m;倾斜长平均424 m,采区位于落窝背斜。背斜两翼地层不对称,西陡东缓。采区范围内为单斜构造,倾向28˚左右,倾角23˚~29˚,平均26˚。地面在田儿塆至大石包一带。荒地占75%以上,耕地占近25%;区内有民房10余户,无高层工业建筑。

3. 三维有限差分模拟

3.1. 计算模型和参数

本次计算采用的模型位于采区范围,因采区位于落窝背斜一侧故岩层都为倾斜层。综合考虑建立FLAC3D三维计算模型进行模拟,图1为三维计算模型图。该模型垂直矿体走向长度(x方向) 370 m;沿走向长度(y方向) 10 m;沿z方向模型长度365 m。共划分48,690个单元体,55,002个节点。模型边界约束采用位移约束方式,底部约束了三个方向的位移;模型X方向两端边界采用X方向约東,模型Y方向两端边界进行Y方向约束,采用摩尔–库伦(Mohr-Coulomb)弹塑性本构模型。

Figure 1. Three dimensional numerical simulation model of FLAC3D

图 1. FLAC3D三维数值模拟模型

矿岩体力学参数见表1所示。

Table 1. Ore rock mechanics parameter

表1. 矿岩体力学参数表

3.2. 模拟计算

1) 计算在给定边界力学与位移条件下模型的初始状态;

2) 矿体开挖。

开挖C20煤层,在x方向分为5步循环开挖,在x方向0~50 m以及320~370 m留有保安矿柱,对C20煤层在x方向每隔50米,z方向自上而下开挖。最后一次为70 m。

3.3. 计算结果与分析

利用建立的三维计算模型对矿体开采结束后的地表移动变形规律进行了分析。对逐次开挖之后的位移图,应力图,以及地表沉降进行分析。

3.3.1. 采区位移应力分析

1) 不同开挖距离下xoz平面的顶底板位移云图如图2所示。工作面回采过程中,采空区顶底板位移变化规律,如图2所示。随着采煤工作面的推进,采空区顶板下沉面积不断加大。工作面回采后在工作面顶底板出现变形,顶板出现下沉,底板鼓起。随着工作面的推进,采区顶底板位移均逐渐增大,工作面开挖50 m时,顶板位移为0.02916 m,底板位移为0.02097 m;工作面开挖100 m时,顶板位移为0.0638 m,底板位移为0.03367 m;工作面开挖150 m时,顶板位移为0.1159 m,底板位移为0.0528 m;工作面开挖200 m时,顶板位移为0.1784 m,底板位移为0.06047 m;工作面开挖270 m时,顶板位移为0.4122 m,底板位移为0.06419 m。由此可知,随着开采进行,顶板出现垮落带,导致变形较大。随着采煤工作面的推进,工作面顶板受开采卸荷作用的影响,开采后顶板出现垂直向下的卸载膨胀变形,引起顶板的离层、冒落。

(a) 50 m

(a) 50 m

(b) 100 m

(b) 100 m

(c) 150 m

(c) 150 m

(d) 200 m

(d) 200 m

(e) 270 m

(e) 270 m

Figure 2. Change of roof and floor displacement nephogram in the process of working face extraction

图2. 工作面回采过程中顶底板位移变化云图

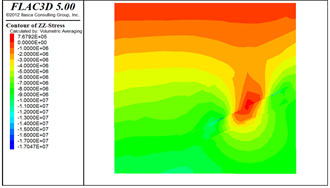

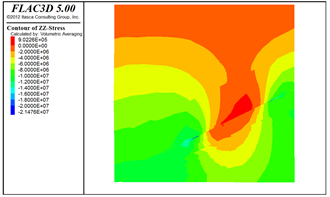

2) 由图3可知顶板的破坏机理主要为拉破坏。工作前后出现应力集中现象,工作面顶底板为垂直应力卸压区,且工作面推进距离越长,卸压区范围越大,出现于采空区前后的应力集中也逐渐增大。

(a) 50 m

(a) 50 m

(b) 100 m

(b) 100 m

(c) 150 m

(c) 150 m

(d) 200 m

(d) 200 m

(e) 270 m

(e) 270 m

Figure 3. Change of mining stress nephogram in the process of working face mining

图3. 工作面回采过程中采动应力变化云图

工作面开挖50 m时,垂直应力为 11.49 MPa;工作面开挖100 m时,垂直应力为17.047 MPa;工作面开挖 150 m时,垂直应力为 21.476 MPa;工作面开挖200 m时,垂直应力为26.14 MPa;工作面开挖 270 m时,垂直应力为39.906 MPa。可知,垂直应力在工作面前后方均出现应力集中现象。可知,随着采煤工作面的不断推进,导致工作面周围岩体应力重分布。工作面前方形成的支承应力,最大值发生在工作面中部前方,前方支承应力峰值深入煤体内6~12 m,此区域为应力增高区。

3.3.2. 地表沉降分析

通过tecplot360对数值模拟结果进行后处理,得到地表沉降位移等值线图,如图4所示。在模型地表沿x轴方向设置监测点,记录各监测点沿倾向方向地表沉降位移数据,如图5所示。

Figure 4. Surface settlement displacement contour

图4. 地表沉降位移等值线图

Figure 5. Surface settlement displacement curve along the direction of inclination

图5. 沿倾向方向地表沉降位移曲线

由图4~图5看出地表最大沉降值为33.5 cm,位于约104 m处。地表呈现沉降盆地,移动盆地最小沉降量18.68 cm。受影响的田儿塆至大石包一带,沉降影响明显。煤层回采后,地表变形逐渐增大,且最大沉降与煤层倾角有关,约在煤层中部偏采区深部一侧。

4. 结论

通过数值模拟可以得出随着开采推进,采区前后方出现了应力集中,并不断增大,采区前方的应力集中现象更为明显。沉降等值线基本符合塌方形态。地表沉降最大沉降值为33.5 cm,对田儿塆至大石包一带的居民产生明显影响。因此,对于该矿体开采过程中得出如下建议:

1) 为防止采区顶板和地表发生较大变形破坏,产生安全隐患,应根据开采过程中地压显现和地表观测沉降值确定留设支撑的矿柱,减小采空区的暴露面积。

2) 煤层回采后,工作面前后方出现应力集中现象,应当引起重视,由于工作面不断推进,煤壁和采空区不断向前移动,导致工作面前后方支承应力是移动型支承应力;煤层回采后,地表变形逐渐增大,且最大沉降与煤层倾角有关,约在煤层中部偏采区深部一侧。

文章引用

杨 松,杨邦友. 基于FLAC3D的近距离极薄煤层开采数值模拟研究

Study on Numerical Simulation of Short-Distance Extremely Thin Coal Seam Mining Based on FLAC3D[J]. 矿山工程, 2019, 07(01): 69-75. https://doi.org/10.12677/ME.2019.71011

参考文献

- 1. 张海波, 宋卫东. 基于FLAC3D数值模拟的采空区稳定性分析[J]. 黄金, 2013, 34(3): 31-34.

- 2. 黄庆享. 浅埋煤层的矿压特征与浅埋煤层定义[J]. 岩石力学与工程学报, 2002, 21(8): 1174-1177.

- 3. 武崇福, 刘东彦, 方志. FLAC^3D在采空区稳定性分析中的应用[J]. 河南理工大学学报(自然科学版), 2007, 26(2): 136-140.

- 4. 宋广朋, 张开智. 倾斜煤层回采巷道矿压显现规律研究[J]. 矿业安全与环保, 2010, 37(4): 14-16 + 19 + 91.

- 5. 庞会, 徐良骥. 基于FLAC~(3D)的矿区地表沉陷预测方法研究[J]. 煤炭技术, 2018(1): 204-206.

- 6. 邓飞, 程秋亭, 陈艳红, 等. 陶锡坑钨矿采空区稳定性分析[J]. 采矿技术, 2015(1): 43-46.

- 7. 朱仕林, 江文武, 廖永斌, 等. 基于FLAC3D对赣南某钨矿采空区的研究及治理方案[J]. 中国钨业, 2017(6): 40-45.

- 8. 郭曼, 钱素娟. 基于FLAC~(3D)的采空区群稳定性及处理方案模拟[J]. 矿业研究与开发, 2016(7): 93-96.

- 9. 贺小庆, 凌同华, 曹峰. 基于FLAC~(3D)的采空区稳定性分析及处理研究[J]. 矿业研究与开发, 2016(9): 34-37.

- 10. 孙国权, 李娟, 胡杏保. 基于FLAC^3D程序的采空区稳定性分析[J]. 金属矿山, 2007(2): 29-32.