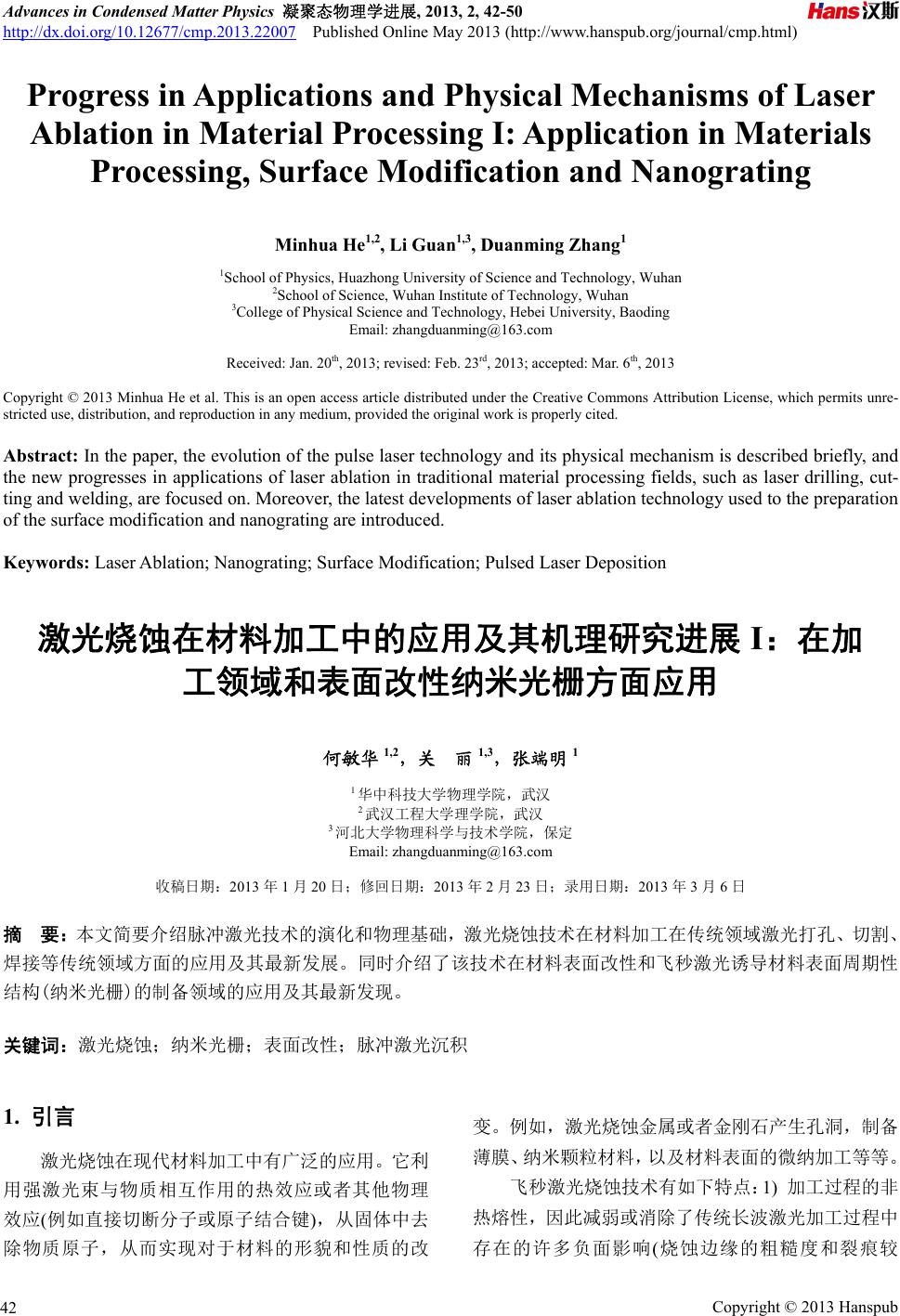

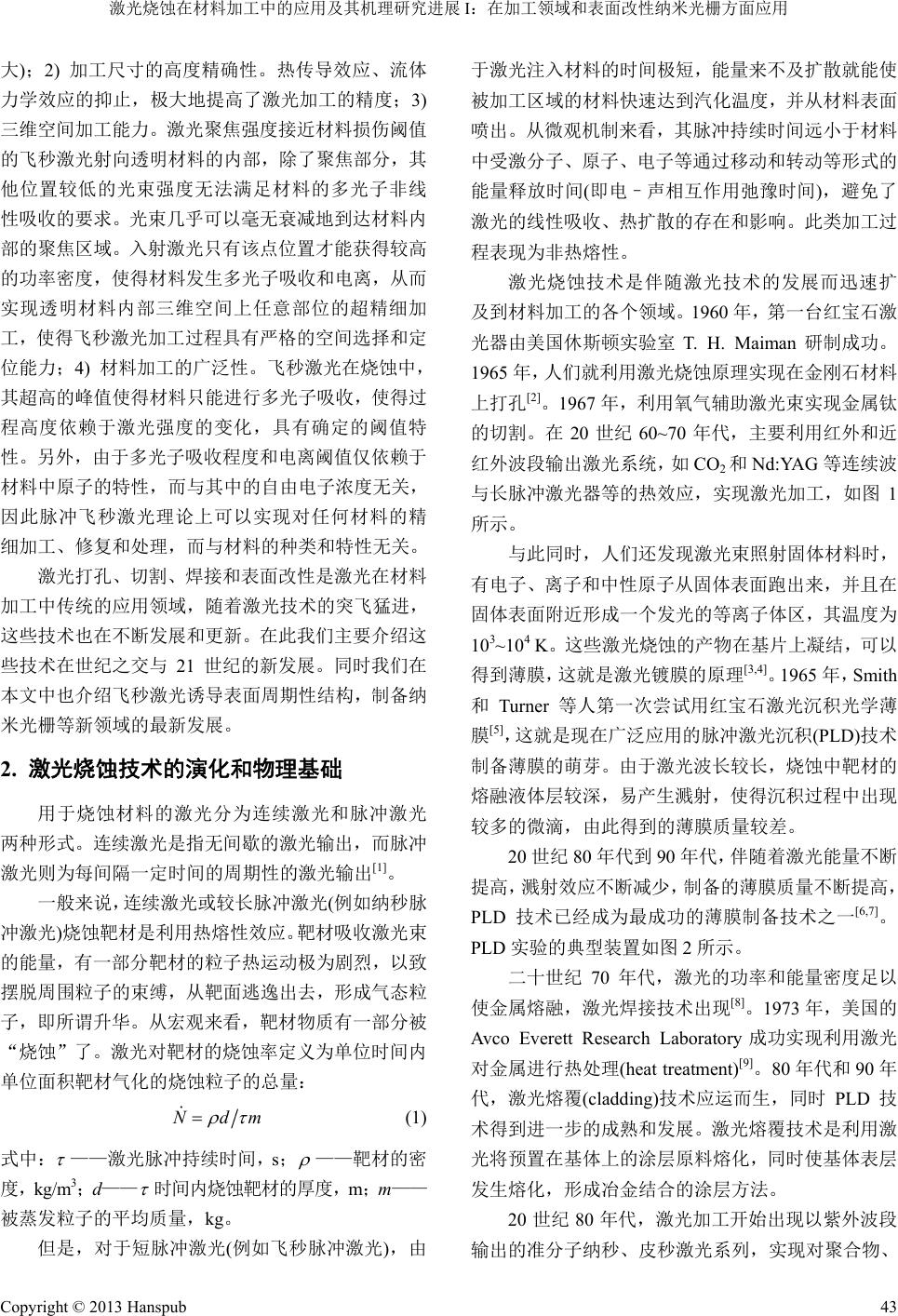

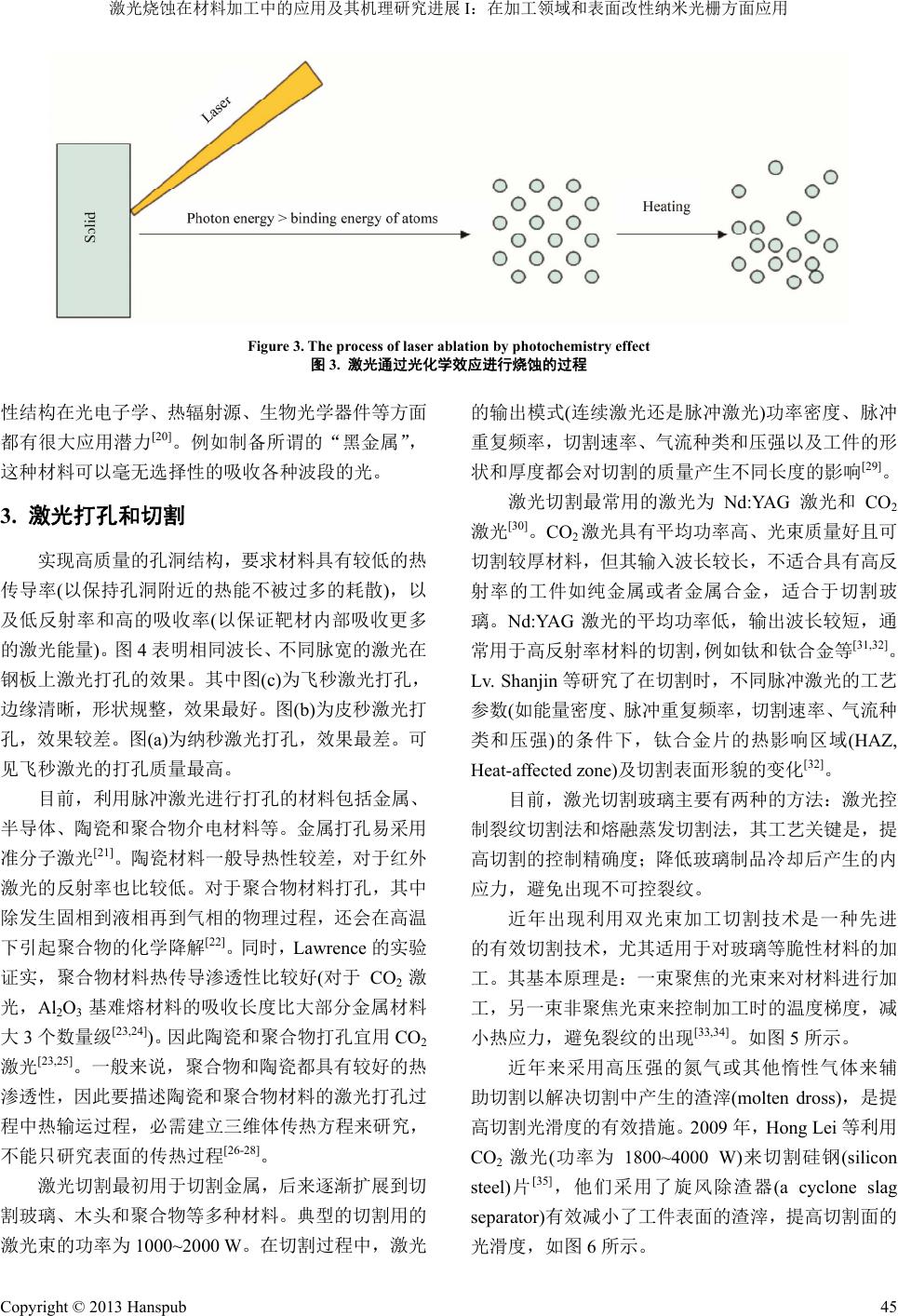

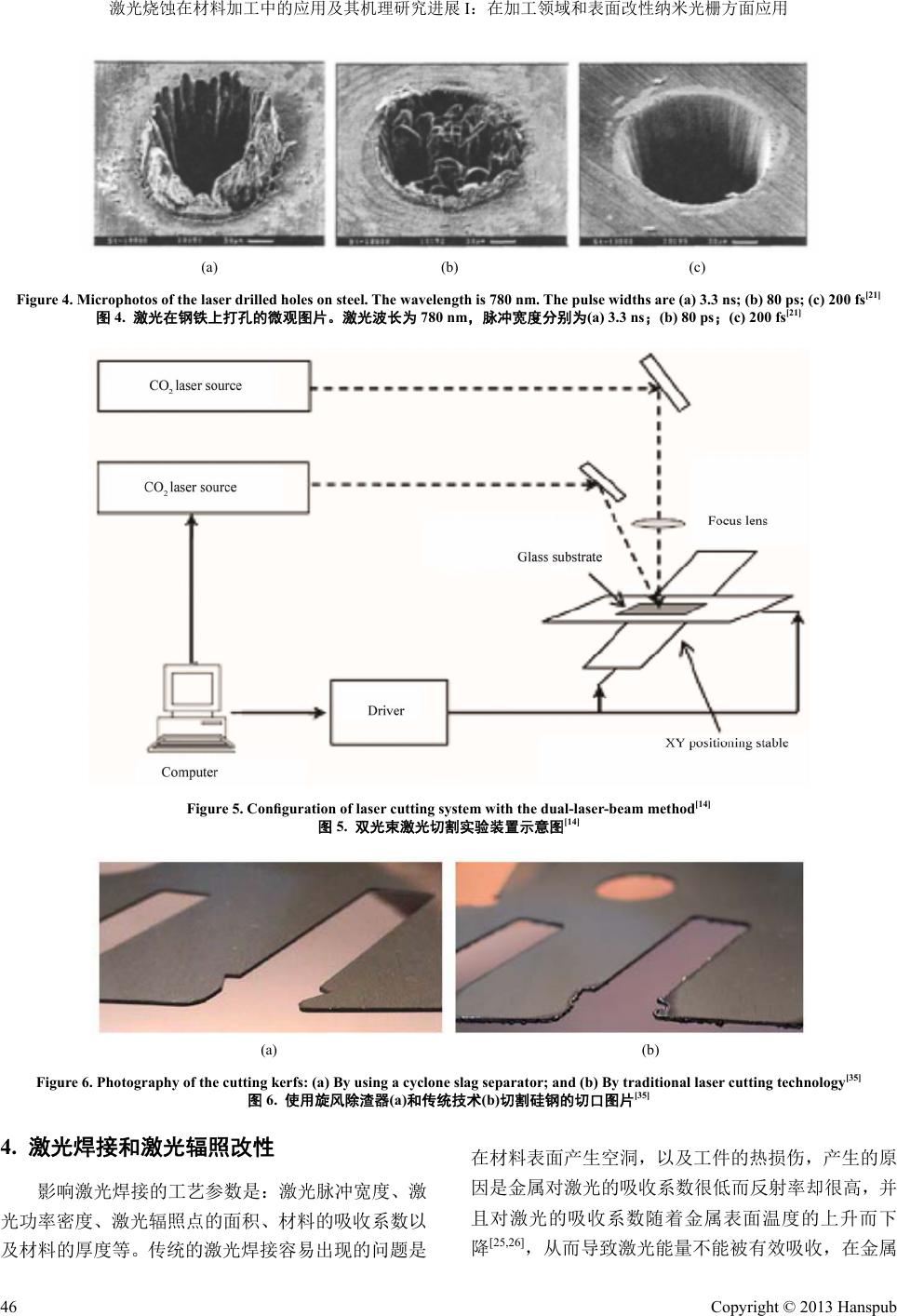

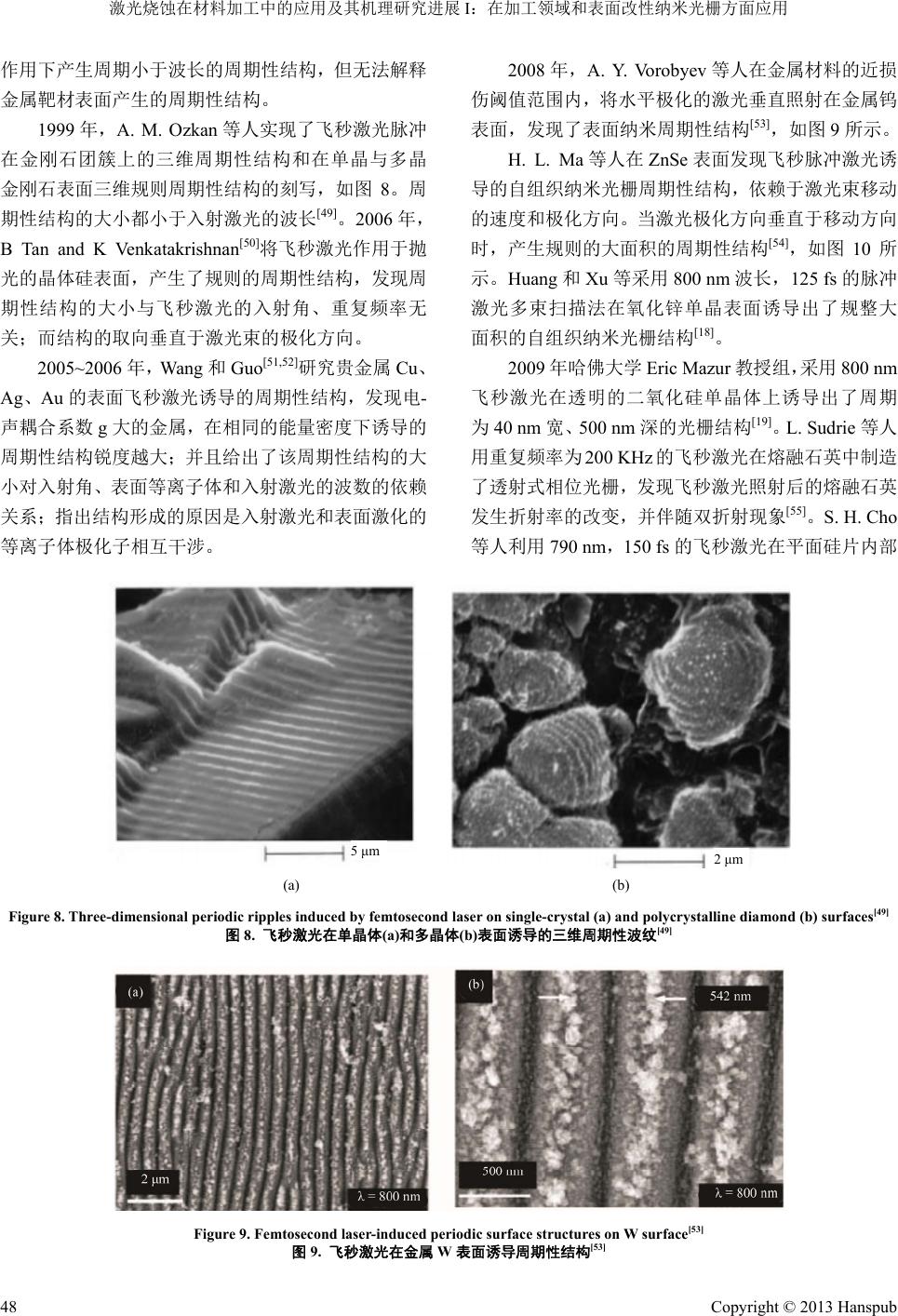

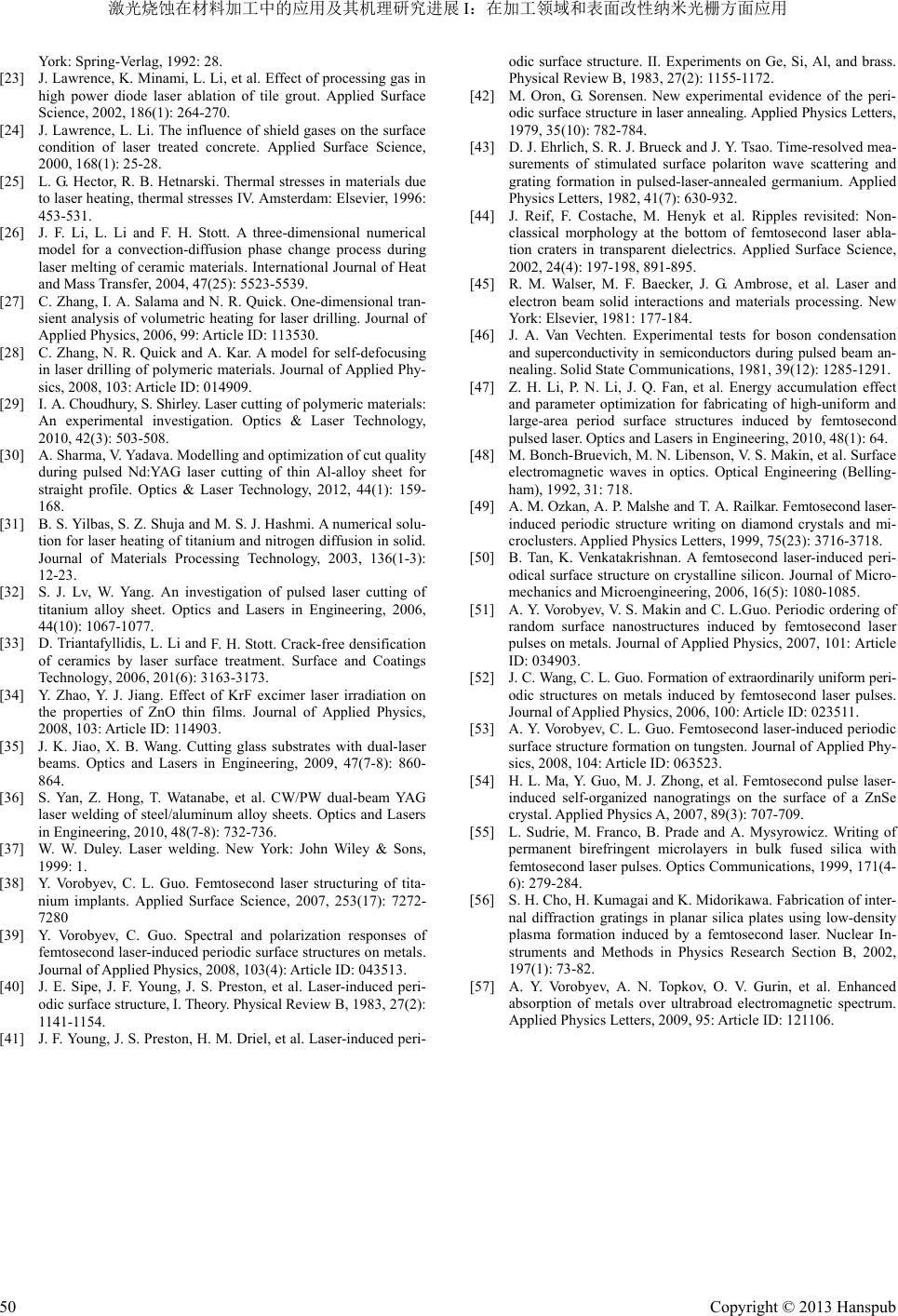

Advances in Condensed Matter Physics 凝聚态物理学进展, 2013, 2, 42-50 http://dx.doi.org/10.12677/cmp.2013.22007 Published Online May 2013 (http://www.hanspub.org/journal/cmp.html) Progress in Applications and Physical Mechanisms of Laser Ablation in Material Processing I: Application in Materials Processing, Surface Modification and Nanograting Minhua He1,2, Li Guan1,3, Duanming Zhang1 1School of Physics, Huazhong University of Science and Technology, Wuhan 2School of Science, Wuhan Institute of Technology, Wuhan 3College of Physical Science and Technology, Hebei University, Baoding Email: zhangduanming@163.com Received: Jan. 20th, 2013; revised: Feb. 23rd, 2013; accepted: Mar. 6th, 2013 Copyright © 2013 Minhua He et al. This is an open access article distributed under the Creative Commons Attribution License, which permits unre- stricted use, distribution, and reproduction in any medium, provided the original work is properly cited. Abstract: In the paper, the evolution of the pulse laser technology and its physical mechanism is described briefly, and the new progresses in applications of laser ablation in traditional material processing fields, such as laser drilling, cut- ting and welding, are focused on. Moreover, the latest developments of laser ablation technology used to the preparation of the surface modification and nanograting are introduced. Keywords: Laser Ablation; Nanograting; Surface Modification; Pulsed Laser Deposition 激光烧蚀在材料加工中的应用及其机理研究进展 I:在加 工领域和表面改性纳米光栅方面应用 何敏华 1,2,关 丽1,3,张端明 1 1华中科技大学物理学院,武汉 2武汉工程大学理学院,武汉 3河北大学物理科学与技术学院,保定 Email: zhangduanming@163.com 收稿日期:2013 年1月20 日;修回日期:2013年2月23日;录用日期:2013 年3月6日 摘 要:本文简要介绍脉冲激光技术的演化和物理基础,激光烧蚀技术在材料加工在传统领域激光打孔、切割、 焊接等传统领域方面的应用及其最新发展。同时介绍了该技术在材料表面改性和飞秒激光诱导材料表面周期性 结构(纳米光栅)的制备领域的应用及其最新发现。 关键词:激光烧蚀;纳米光栅;表面改性;脉冲激光沉积 1. 引言 激光烧蚀在现代材料加工中有广泛的应用。它利 用强激光束与物质相互作用的热效应或者其他物理 效应(例如直接切断分子或原子结合键),从固体中去 除物质原子,从而实现对于材料的形貌和性质的改 变。例如,激光烧蚀金属或者金刚石产生孔洞,制备 薄膜、纳米颗粒材料,以及材料表面的微纳加工等等。 飞秒激光烧蚀技术有如下特点:1) 加工过程的非 热熔性,因此减弱或消除了传统长波激光加工过程中 存在的许多负面影响(烧蚀边缘的粗糙度和裂痕较 Copyright © 2013 Hanspub 42  激光烧蚀在材料加工中的应用及其机理研究进展 I:在加工领域和表面改性纳米光栅方面应用 大);2) 加工尺寸的高度精确性。热传导效应、流体 力学效应的抑止,极大地提高了激光加工的精度;3) 三维空间加工能力。激光聚焦强度接近材料损伤阈值 的飞秒激光射向透明材料的内部,除了聚焦部分,其 他位置较低的光束强度无法满足材料的多光子非线 性吸收的要求。光束几乎可以毫无衰减地到达材料内 部的聚焦区域。入射激光只有该点位置才能获得较高 的功率密度,使得材料发生多光子吸收和电离,从而 实现透明材料内部三维空间上任意部位的超精细加 工,使得飞秒激光加工过程具有严格的空间选择和定 位能力;4) 材料加工的广泛性。飞秒激光在烧蚀中, 其超高的峰值使得材料只能进行多光子吸收,使得过 程高度依赖于激光强度的变化,具有确定的阈值特 性。另外,由于多光子吸收程度和电离阈值仅依赖于 材料中原子的特性,而与其中的自由电子浓度无关, 因此脉冲飞秒激光理论上可以实现对任何材料的精 细加工、修复和处理,而与材料的种类和特性无关。 激光打孔、切割、焊接和表面改性是激光在材料 加工中传统的应用领域,随着激光技术的突飞猛进, 这些技术也在不断发展和更新。在此我们主要介绍这 些技术在世纪之交与 21 世纪的新发展。同时我们在 本文中也介绍飞秒激光诱导表面周期性结构,制备纳 米光栅等新领域的最新发展。 2. 激光烧蚀技术的演化和物理基础 用于烧蚀材料的激光分为连续激光和脉冲激光 两种形式。连续激光是指无间歇的激光输出,而脉冲 激光则为每间隔一定时间的周期性的激光输出[1]。 一般来说,连续激光或较长脉冲激光(例如纳秒脉 冲激光)烧蚀靶材是利用热熔性效应。靶材吸收激光束 的能量,有一部分靶材的粒子热运动极为剧烈,以致 摆脱周围粒子的束缚,从靶面逃逸出去,形成气态粒 子,即所谓升华。从宏观来看,靶材物质有一部分被 “烧蚀”了。激光对靶材的烧蚀率定义为单位时间内 单位面积靶材气化的烧蚀粒子的总量: Ndm (1) 式中: ——激光脉冲持续时间,s; ——靶材的密 度,kg/m3;d—— 时间内烧蚀靶材的厚度,m;m—— 被蒸发粒子的平均质量,kg。 但是,对于短脉冲激光(例如飞秒脉冲激光),由 于激光注入材料的时间极短,能量来不及扩散就能使 被加工区域的材料快速达到汽化温度,并从材料表面 喷出。从微观机制来看,其脉冲持续时间远小于材料 中受激分子、原子、电子等通过移动和转动等形式的 能量释放时间(即电–声相互作用弛豫时间),避免了 激光的线性吸收、热扩散的存在和影响。此类加工过 程表现为非热熔性。 激光烧蚀技术是伴随激光技术的发展而迅速扩 及到材料加工的各个领域。1960年,第一台红宝石激 光器由美国休斯顿实验室 T. H. Maiman 研制成功。 1965 年,人们就利用激光烧蚀原理实现在金刚石材料 上打孔[2]。1967 年,利用氧气辅助激光束实现金属钛 的切割。在 20 世纪 60~70年代,主要利用红外和近 红外波段输出激光系统,如 CO2和Nd:YAG 等连续波 与长脉冲激光器等的热效应,实现激光加工,如图 1 所示。 与此同时,人们还发现激光束照射固体材料时, 有电子、离子和中性原子从固体表面跑出来,并且在 固体表面附近形成一个发光的等离子体区,其温度为 103~104 K。这些激光烧蚀的产物在基片上凝结,可以 得到薄膜,这就是激光镀膜的原理[3,4]。1965年,Smith 和Turner 等人第一次尝试用红宝石激光沉积光学薄 膜[5],这就是现在广泛应用的脉冲激光沉积(PLD)技术 制备薄膜的萌芽。由于激光波长较长,烧蚀中靶材的 熔融液体层较深,易产生溅射,使得沉积过程中出现 较多的微滴,由此得到的薄膜质量较差。 20 世纪80 年代到 90 年代,伴随着激光能量不断 提高,溅射效应不断减少,制备的薄膜质量不断提高, PLD 技术已经成为最成功的薄膜制备技术之一[6,7]。 PLD 实验的典型装置如图 2所示。 二十世纪 70 年代,激光的功率和能量密度足以 使金属熔融,激光焊接技术出现[8]。1973 年,美国的 Avco Everett Research Laboratory成功实现利用激光 对金属进行热处理(heat treatment)[9]。80 年代和 90年 代,激光熔覆(cladding)技术应运而生,同时 PLD技 术得到进一步的成熟和发展。激光熔覆技术是利用激 光将预置在基体上的涂层原料熔化,同时使基体表层 发生熔化,形成冶金结合的涂层方法。 20 世纪 80年代,激光加工开始出现以紫外波段 输出的准分子纳秒、皮秒激光系列,实现对聚合物、 Copyright © 2013 Hanspub 43  激光烧蚀在材料加工中的应用及其机理研究进展 I:在加工领域和表面改性纳米光栅方面应用 Copyright © 2013 Hanspub 44 Figure 1. The process of laser ablation by thermal effect 图1. 激光通过热效应进行烧蚀的过程 Figure 2. A typical experimental setup of pulsed laser deposition technique 图2. 激光沉积薄膜实验装置示意图 陶瓷等非金属材料进行的钻孔、光刻与表面处理等多 种微细加工[10,11]。与此同时,激光烧蚀在材料加工中 的应用逐渐由热效应转为非热物理效应,加工精度得 到了相应的提高。准分子激光波长短,光束容易聚焦 到很小的范围,高能单个光子可直接切断分子或原子 结合键,在材料表面生成等离子体,本质上属于光化 学反应,而不是热熔化过程,如图3所示。 1976 年,人们首次在染料激光器中实现了飞秒量 级的激光脉冲输出[12],1981 年,Fork 等采用碰撞脉 冲锁模技术(Colliding pulse mode lock, CPM)在染料激 光器上产生了100 fs 的短脉冲激光[13]。1993年,Asaki 等利用掺钛蓝宝石自锁模技术获得了 11 fs的脉冲激 光[14]。2000 年,光子晶体光纤的问世标志飞秒激光技 术发展的新阶段。飞秒激光有以下两个特点[15]:第一, 脉冲宽度非常短,可达几个飞秒,是人眼所能分辨时 间极限(0.05 s)的十万亿分之一;第二,激光瞬时功率 非常高。采用多级啁啾脉冲放大(Chirped pulse ampli- fication, CPA)技术的应用,进一步提升了最大脉冲峰 值功率,达到1012 W,甚至1015 W[16],其可聚焦强度 的峰值功率密度目前可高达 1021 W/cm2甚至更高[15, 17]。 飞秒激光技术是制备纳米颗粒材料和大面积规 整的纳米光栅的有效途径,开创了激光加工材料的崭 新时代[18,19]。飞秒激光能够在靶材的表面诱导出周期  激光烧蚀在材料加工中的应用及其机理研究进展 I:在加工领域和表面改性纳米光栅方面应用 Figure 3. The process of laser ablation by photochemistry effect 图3. 激光通过光化学效应进行烧蚀的过程 性结构在光电子学、热辐射源、生物光学器件等方面 都有很大应用潜力[20]。例如制备所谓的“黑金属”, 这种材料可以毫无选择性的吸收各种波段的光。 3. 激光打孔和切割 实现高质量的孔洞结构,要求材料具有较低的热 传导率(以保持孔洞附近的热能不被过多的 耗 散),以 及低反射率和高的吸收率(以保证靶材内部吸收更多 的激光能量)。图 4表明相同波长、不同脉宽的激光在 钢板上激光打孔的效果。其中图(c)为飞秒激光打孔, 边缘清晰,形状规整,效果最好。图(b )为皮秒激光打 孔,效果较差。图(a)为纳秒激光打孔,效果最差。可 见飞秒激光的打孔质量最高。 目前,利用脉冲激光进行打孔的材料包括金属、 半导体、陶瓷和聚合物介电材料等。金属打孔易采用 准分子激光[21]。陶瓷材料一般导热性较差,对于红外 激光的反射率也比较低。对于聚合物材料打孔,其中 除发生固相到液相再到气相的物理过程,还会在高温 下引起聚合物的化学降解[22]。同 时 ,Lawrence 的实验 证实,聚合物材料热传导渗透性比较好(对于 CO2激 光,Al2O3基难熔材料的吸收长度比大部分金属材料 大3个数量级[23,24])。因此陶瓷和聚合物打孔宜用CO 2 激光[23,25]。一般来说,聚合物和陶瓷都具有较好的热 渗透性,因此要描述陶瓷和聚合物材料的激光打孔过 程中热输运过程,必需建立三维体传热方程来研究, 不能只研究表面的传热过程[26-28]。 激光切割最初用于切割金属,后来逐渐扩展到切 割玻璃、木头和聚合物等多种材料。典型的切割用的 激光束的功率为1000~2000 W。在切割过程中,激光 的输出模式(连续激光还是脉冲激光)功率密度、脉冲 重复频率,切割速率、气流种类和压强以及工件的形 状和厚度都会对切割的质量产生不同长度的影响[29]。 激光切割最常用的激光为 Nd:YAG 激光和 CO2 激光[30]。CO2激光具有平均功率高、光束质量好且可 切割较厚材料,但其输入波长较长,不适合具有高反 射率的工件如纯金属或者金属合金,适合于切割玻 璃。Nd:YAG 激光的平均功率低,输出波长较短,通 常用于高反射率材料的切割,例如钛和钛合金等[31,32]。 Lv. Shanjin等研究了在切割时,不同脉冲激光的工艺 参数(如能量密度、脉冲重复频率,切割速率、气流种 类和压强)的条件下,钛合金片的热影响区域(HAZ, Heat-affected zone)及切割表面形貌的变化[32]。 目前,激光切割玻璃主要有两种的方法:激光控 制裂纹切割法和熔融蒸发切割法,其工艺关键是,提 高切割的控制精确度;降低玻璃制品冷却后产生的内 应力,避免出现不可控裂纹。 近年出现利用双光束加工切割技术是一种先进 的有效切割技术,尤其适用于对玻璃等脆性材料的加 工。其基本原理是:一束聚焦的光束来对材料进行加 工,另一束非聚焦光束来控制加工时的温度梯度,减 小热应力,避免裂纹的出现[33,34]。如图 5所示。 近年来采用高压强的氮气或其他惰性气体来辅 助切割以解决切割中产生的渣滓(molten dross),是提 高切割光滑度的有效措施。2009年,Hong Lei 等利用 CO2激光(功率为 1800~4000 W)来切割硅钢(silicon steel)片[35],他们采用了旋风除渣器(a cyclone slag separator)有效减小了工件表面的渣滓,提高切割面的 光滑度,如图 6所示。 Copyright © 2013 Hanspub 45  激光烧蚀在材料加工中的应用及其机理研究进展 I:在加工领域和表面改性纳米光栅方面应用 (a) (b) (c) Figure 4. Microphotos of the laser drilled holes on steel. The wavelength is 780 nm. The pulse widths are (a) 3.3 ns; (b) 80 ps; (c) 200 fs[21] 图4. 激光在钢铁上打孔的微观图片。激光波长为 780 nm,脉冲宽度分别为(a) 3.3 ns;(b) 80 ps;(c) 200 fs[21] Figure 5. Configuration of laser cutting system with the dual-laser-beam method[14] 图5. 双光束激光切割实验装置示意图[14] (a) (b) Figure 6. Photography of the cutting kerfs: (a) By using a cyclone slag separator; and (b) By traditional laser cutting technology[35] 图6. 使用旋风除渣器(a)和传统技术(b)切割硅钢的切口图片[35] 4. 激光焊接和激光辐照改性 影响激光焊接的工艺参数是:激光脉冲宽度、激 光功率密度、激光辐照点的面积、材料的吸收系数以 及材料的厚度等。传统的激光焊接容易出现的问题是 在材料表面产生空洞,以及工件的热损伤,产生的原 因是金属对激光的吸收系数很低而反射率却很高,并 且对激光的吸收系数随着金属表面温度的上升而下 降[25,26],从而导致激光能量不能被有效吸收,在金属 Copyright © 2013 Hanspub 46  激光烧蚀在材料加工中的应用及其机理研究进展 I:在加工领域和表面改性纳米光栅方面应用 表面容易产生不必要热损伤,降低焊接的效率。2010 年有人提出在激光焊接之前,先对金属工件表面进行 预热,可以保证焊接效率和焊接面的牢固[36]。如图 7 所示。 焊接过程中的熔融效率 定义为: m dW HP (2) 这是 P表示入射的激光功率, 表示焊接速度, d表示工件的厚度,W表示光束的宽度以及 m H 表示 金属在熔点时热焓。对于热渗透焊接而言,熔融效率 可以到达 0.48,而对于热传导焊接 而言, 为 0.37[37]。 20 世纪 90年代,人们发现利用激光辐照可以改 变材料的物理性能。表 1列出了最近功能材料(半导体 材料、导电材料、高温超导材料和磁性材料)在激光辐 照下电、光、磁等物理性能改善的情况。 5. 飞秒激光诱导表面周期性结构和 纳米光栅 进入 21 世纪以来,飞秒激光与固态材料相互作 用在材料表面会诱导纳米结构,目前已经成为研究的 热点问题[20,38,39]。诱导表面周期性结构表现出入射激 光波长大小的凹槽结构,并垂直于入射激光的极化方 向。关于激光诱导材料表面周期性结构的机理,目前 存在许多不同的模型。例如,能量的不均匀分布模型 [40,41],表面散射波模型[42,43],库仑爆炸模型[44],光子 Figure 7. Schematic diagram of experimental setup of the dual-beam laser welding technique[35] 图7. 双光束激光焊接技术实验装置示意图[35] Table 1. Af mate- 表1. 激光辐 域的应用 被辐照的材料 改善物理性能 波长(nm) 文献 pplications of physical properties modification o rials by laser irradiation 照在改善材料物理性能领 Al2O3 增加表面电阻率 10, 640 [38] YBCO 提高电导率 ITO 增加晶粒平均尺寸、 248 [40] n-GaAs 降低光电导和电阻率 694 [41] 2 提高霍尔迁移率和折射率 10 Mg-daN 提高蓝光的荧光强度 10, 提高磁光效应 减小紫外发射强度 n-tyO 提高电导率 2 5提高介电常数 10, La0.67 0.33Mn 3提高电学和铁磁性质 提高紫外发射强度 248 [39] 降低电阻率 SnO 64 [42] oped G640 [43] Doped ferrite632.8 [44] ZnO 248 [45] pe Zn248 [46] Ta O陶瓷 640 [47] Ca O10,640 [48] ZnO 248 [49] 振吸收模型[45],玻色子凝聚模型[46]和能量累积效应 局 M. VanDriel 等提出,部分 入射 构 共 模型[47],等等。但各种模型都存在 限性。其中最有 名的是表面散射波模型。 1982 年多伦多大学 H. 激光经表面缺陷散射形成切向波,并沿着材料表 面传播,与入射波相互干涉形成表面周期性结构。该 模型物理图像鲜明,可以解释长波脉冲激光诱导周期 性结构的原因,但无法合理解释飞秒激光诱导表面周 期性结构。1992 年,M. Bonch-Bruevich等对该模型 进行修正,认为金属表面周期性结构的形成是由于入 射飞秒激光与表面激发的等离子体相互干涉的结果 [48]。修正模型给出,对于线性极化的激光,周期性结 的间距为 dsin (3) 其中 12 Re 1 ,是在金属与空气接触面表面 体有效折射系数的等离子 实数部分, 为金属的介电 常数。 2002 年德国 Jurgen Reif等提出了库仑爆炸模型 [44](c 飞 oulomb explosion),认为在低于靶材烧蚀阈值下, 秒激光作用形成的新结构,是靶材表面库仑爆炸 后,由自组织引起的表面驰豫现象导致的。这种模型 能够解释介电材料在低于烧蚀能量密度阈值多脉冲 Copyright © 2013 Hanspub 47  激光烧蚀在材料加工中的应用及其机理研究进展 I:在加工领域和表面改性纳米光栅方面应用 Copyright © 2013 Hanspub 48 了飞秒激光脉冲 在金 Cu、 Ag、 2008年,A. Y. Vorobyev等人在金属材料的近损 伤阈值范围内,将水平极化的激光垂直照射在金属钨 表面,发现了表面纳米周期性结构[53],如图 9所示。 作用下产生周期小于波长的周期性结构,但无法解释 金属靶材表面产生的周期性结构。 1999 年,A. M. Ozkan等人实现 H. L. Ma等人在 ZnSe表面发现飞秒脉冲激光诱 导的自组织纳米光栅周期性结构,依赖于激光束移动 的速度和极化方向。当激光极化方向垂直于移动方向 时,产生规则的大面积的周期性结构[54],如图 10所 示。Huang 和Xu 等采用 800 nm波长,125 fs 的脉冲 激光多束扫描法在氧化锌单晶表面诱导出了规整大 面积的自组织纳米光栅结构[18]。 刚石团簇上的三维周期性结构和在单晶与多晶 金刚石表面三维规则周期性结构的刻写,如图 8。周 期性结构的大小都小于入射激光的波长[49]。2006 年, B Tan and K Venkatakrishnan[50]将飞秒激光作用于抛 光的晶体硅表面,产生了规则的周期性结构,发现周 期性结构的大小与飞秒激光的入射角、重复频率无 关;而结构的取向垂直于激光束的极化方向。 2005~2006 年,Wang 和Guo[51,52]研究贵金属 2009 年哈佛大学 Eric Mazur教授组,采用 800 nm 飞秒激光在透明的二氧化硅单晶体上诱导出了周期 为40 nm 宽、500 nm深的光栅结构[19]。L. Sudrie 等人 用重复频率为 200 KHz的飞秒激光在熔融石英中制造 了透射式相位光栅,发现飞秒激光照射后的熔融石英 发生折射率的改变,并伴随双折射现象[55]。S. H. Cho 等人利用790 nm,150 fs的飞秒激光在平面硅片内部 Au 的表面飞秒激光诱导的周期性结构,发现电- 声耦合系数 g大的金属,在相同的能量密度下诱导的 周期性结构锐度越大;并且给出了该周期性结构的大 小对入射角、表面等离子体和入射激光的波数的依赖 关系;指出结构形成的原因是入射激光和表面激化的 等离子体极化子相互干涉。 5 μm2 μm (a) (b) Figure 8. Three-dimensional periodic ripplpolycrystalline diamond (b) surfaces[49] [49] es induced by femtosecond laser on single-crystal (a) and 图8. 飞秒激光在单晶体(a)和多晶体(b)表面诱导的三维周期性波纹 Figure 9. Femtosecond laser-induced periodic surface structures on W surface[53] 图9. 飞秒激光在金属 W表面诱导周期性结构[53]  激光烧蚀在材料加工中的应用及其机理研究进展 I:在加工领域和表面改性纳米光栅方面应用 Figure 10. SEM images of gratings at the angle 0˚ (a), 45˚ (b) and 90˚ (c) of the moving direction of laser and its polarization 图 图及其极化方向 direction[54] 10. 激光束以 0˚(a),45˚(b)和90˚(c)方向移动诱导光栅的 SEM [54] Figure 11. Photographs of the titanium samples: (a) The sample with a groove period of 120 μm; (b) The sample with a 图 制作了衍射光栅,发 变,同时出现低密 表面诱导出的自组织纳 米光 本系列综述的第一部分,主要介绍了激光 其机理研究最新进展。本 部分 [1] 杨建军.飞秒激光超精细“冷”加工技术及其应用(I)[J]. 激光与 1950-1970. Cambridge: MIT Press, 1991: 202. lid surfaces. Applied Phys- opment of plume of material vaporized by 1): 147-148. cal material: Pro- ed to fatigue in welded alysing eneration in mode-locked cw dye lasers. Applied Phys- ptical y, et al. Generation of 11-fs ast lasers. Viability and efficiency. Optics Express, ics-accelerators and beams. ect femtosecond laser ablation. Optics . Femtosecond laser- a, S. Nolte, et al. Femtosecond, pico- roperties of polymers. New groove period of 430 μm[57] 11. 金属钛样品图片:(a) 沟槽周期 120 μm;(b) 沟槽 周期 430 μm[57] 现在折射率改 度等离子体[56]。 超短强脉冲激光在金属 栅周期结构,能够有效改变金属表面对入射电磁 波的吸收和反射特性。罗切斯特大学的 Guo教授小组 采用飞秒脉冲激光在金属钛表面诱导出不同周期大 小的表面光栅结构[38,39,57];发现周期为 120 μm的光栅 结构几乎对频率范围从紫外到太赫兹的入射电磁波 表现出强烈的吸收效应,即“黑金”现象,如图11 所示。这种黑晶现象可以用在军事武器的金属外壳表 面,实现武器的有效隐身。 6. 结语 本文是 烧蚀在材料加工中的应用及 概述激光烧蚀技术在材料加工传统领域打孔、切 割、焊接等方面的应用,重点在阐述其最新发展;同 时比较详细地阐述了该技术在材料加工的新领域表 面改性和纳米光栅的制备方面的应用。 参考文献 (References) 光电子学进展, 2004, 41(3): 47-52. [2] J. Bromberg. The laser in America, [3] R. H. Hohig, J. R. Woolston. Laser-induced emission of elec- trons, ions and neutral atoms from so ics Letters, 1963, 2(7): 138-139. [4] J. F. Ready. Devel giant-pulse laser. Applied Physics Letters, 1963, 3(1): 11-13. [5] H. M. Smith, A. F. Turner. Vacuum deposition thin film using a ruby laser. Applied Optics, 1965, 4( [6] R. K. Singh, J. Narayan. Pulsed-laser evaporation technique for deposition of thin films: Physics and theoretical model. Physi Review B, 1990, 41(13): 8843-8859. [7] D. P. Norton. Pulsed laser deposition of complex gress towards applications. In: R. Eason, Ed., Pulsed laser depo- sition of thin films. New York: Wiley-Interscience, 2007: 3. [8] S. J. Maddox. Fracture mechanics appli structure. British Welding Inst. Report E, 1970: 36-70. [9] E. V. Locke. Apparatus for heat treating a surface. United States Patent 3848104, 1974. [10] G. Y. Liu, D. J. Toncich and E. C. Harvey. Evaluation of excimer laser ablation of thin Cr film on glass substrate by an acoustic emission. Optics and Lasers in Engineering, 2004, 42: 639. [11] S. K. Lee, S. J. Na. KrF excimer laser ablation of thin Cr film on glass substrate. Applied Physics A, 1999, 68(4): 417-423. [12] I. S. Ruddock, D. J. Bradley. Bandwidth-limited subpicosecond pulse g ics Letters, 1976, 29(5): 296-297. [13] R. L. Fork, B. I. Greene and C. V. Shank. Generation of o pulses shorter than 0.1 psec by colliding pulse mode locking. Applied Physics Letters, 1981, 38(9): 671-672. [14] M. T. Asaki, C. P. Huang, D. Garve pulses from a self-mode-locked Ti: Sapphire laser. Optics Letters, 1993, 18(12): 977-979. [15] U. Keller. Recent developments in compact ultraf Nature, 2003, 424(6950): 831-838. [16] D. Stevenson, B. Agate, X. Tsampoula, et al. Femtosecond opti- cal transfection of cells: 2006, 14(16): 7125-7133. [17] T. Tajima, G. Mourou. Special top Physical Review, 2002, 5: 03130121. [18] M. Huang, F. L. Zhao, Z. Z. Xu, et al. Large area uniform nano- structures fabricated by dir Express, 2008, 16(23): 19354-19365. [19] M. Shinoda, R. R. Gattass and E. Mazur induced formation of nanometer-width grooves on synthetic sin- gle-crystal diamond surfaces. Journal of Applied Physics, 2009, 105: Article ID: 053102. [20] A. Y. Vorobyev, C. L. Guo. Enhanced absorptance of gold fol- lowing multipulse femtosecond laser ablation. Physical Review B, 2005, 72: Article ID: 195422 [21] B. N. Chichkov, C. Momm second and nanosecond laser ablation of solids. Applied Physics A, 1996, 63(2): 109-115. [22] Y. K. Godovsky. Thermophysical p Copyright © 2013 Hanspub 49  激光烧蚀在材料加工中的应用及其机理研究进展 I:在加工领域和表面改性纳米光栅方面应用 York: Spring-Verlag, 1992: 28. [23] J. Lawrence, K. Minami, L. Li, et al. Effect of processing gas in high power diode laser ablation of tile grout. Applied Surface of shield gases on the su ermal stresses in materials due Stott. A three-dimensional numerical Transfer, 2004, 47(25): 5523-5539. r self-defocusing meric materials: optimization of cut quality . F. H. Stott. Crack-free densification Effect of KrF excimer laser irradiation on ubstrates with dual-laser et al. CW/PW dual-beam YAG . Duley. Laser welding. New York: John Wiley & Sons, , 2007, 253(17): 7272- yev, C. Guo. Spectral and polarization responses o e, J. F. Young, J. S. Preston, et al. Laser-induced peri- - ructure. II. Experiments on Ge, Si, Al, and brass. ed Physics Letters, surface polariton wave scattering and femtosecond laser abla- and materials processing. New nductors during pulsed beam an- e writing on diamond crystals and mi- ser metals induced by femtosecond laser pulses. hy- on the surface of a ZnSe d silica with gratings in planar silica plates using low-density etals over ultrabroad electromagnetic spectrum. Science, 2002, 186(1): 264-270. [24] J. Lawrence, L. Li. The influencerface 1979, 35(10): 782-784. [43] D. J. Ehrlich, S. R. J. Brueck and J. Y. Tsao. Time-resolved mea- surements of stimulated condition of laser treated concrete. Applied Surface Science, 2000, 168(1): 25-28. [25] L. G. Hector, R. B. Hetnarski. Th to laser heating, thermal stresses IV. Amsterdam: Elsevier, 1996: 453-531. [26] J. F. Li, L. Li and F. H. model for a convection-diffusion phase change process during laser melting of ceramic materials. International Journal of Heat and Mass [27] C. Zhang, I. A. Salama and N. R. Quick. One-dimensional tran- sient analysis of volumetric heating for laser drilling. Journal of Applied Physics, 2006, 99: Article ID: 113530. [28] C. Zhang, N. R. Quick and A. Kar. A model fo in laser drilling of polymeric materials. Journal of Applied Phy- sics, 2008, 103: Article ID: 014909. [29] I. A. Choudhury, S. Shirley. Laser cutting of poly An experimental investigation. Optics & Laser Technology, 2010, 42(3): 503-508. [30] A. Sharma, V. Yadava. Modelling and during pulsed Nd:YAG laser cutting of thin Al-alloy sheet for straight profile. Optics & Laser Technology, 2012, 44(1): 159- 168. [31] B. S. Yilbas, S. Z. Shuja and M. S. J. Hashmi. A numerical solu- tion for laser heating of titanium and nitrogen diffusion in solid. Journal of Materials Processing Technology, 2003, 136(1-3): 12-23 [32] S. J. Lv, W. Yang. An investigation of pulsed laser cutting of titanium alloy sheet. Optics and Lasers in Engineering, 2006, 44(10): 1067-1077. [33] D. Triantafyllidis, L. Li and of ceramics by laser surface treatment. Surface and Coatings Technology, 2006, 201(6): 3163-3173. [34] Y. Zhao, Y. J. Jiang. the properties of ZnO thin films. Journal of Applied Physics, 2008, 103: Article ID: 114903. [35] J. K. Jiao, X. B. Wang. Cutting glass s beams. Optics and Lasers in Engineering, 2009, 47(7-8): 860- 864. [36] S. Yan, Z. Hong, T. Watanabe, laser welding of steel/aluminum alloy sheets. Optics and Lasers in Engineering, 2010, 48(7-8): 732-736. [37] W. W 1999: 1. [38] Y. Vorobyev, C. L. Guo. Femtosecond laser structuring of tita- nium implants. Applied Surface Science 7280 [39] Y . Vorobf pla femtosecond laser-induced periodic surface structures on metals. Journal of Applied Physics, 2008, 103(4): Article ID: 043513. [40] J. E. Sip odic surface structure, I. Theory. Physical Review B, 1983, 27(2): 1141-1154. [41] J. F. Young, J. S. Preston, H. M. Driel, et al. Laser-induced peri odic surface st Physical Review B, 1983, 27(2): 1155-1172. [42] M. Oron, G. Sorensen. New experimental evidence of the peri- odic surface structure in laser annealing. Appli grating formation in pulsed-laser-annealed germanium. Applied Physics Letters, 1982, 41(7): 630-932. [44] J. Reif, F. Costache, M. Henyk et al. Ripples revisited: Non- classical morphology at the bottom of tion craters in transparent dielectrics. Applied Surface Science, 2002, 24(4): 197-198, 891-895. [45] R. M. Walser, M. F. Baecker, J. G. Ambrose, et al. Laser and electron beam solid interactions York: Elsevier, 1981: 177-184. [46] J. A. Van Vechten. Experimental tests for boson condensation and superconductivity in semico nealing. Solid State Communications, 1981, 39(12): 1285-1291. [47] Z. H. Li, P. N. Li, J. Q. Fan, et al. Energy accumulation effect and parameter optimization for fabricating of high-uniform and large-area period surface structures induced by femtosecond pulsed laser. Optics and Lasers in Engineering, 2010, 48(1): 64. [48] M. Bonch-Bruevich, M. N. Libenson, V. S. Makin, et al. Surface electromagnetic waves in optics. Optical Engineering (Belling- ham), 1992, 31: 718. [49] A. M. Ozkan, A. P. Malshe and T. A. Railkar. Femtosecond laser- induced periodic structur croclusters. Applied Physics Letters, 1999, 75(23): 3716-3718. [50] B. Tan, K. Venkatakrishnan. A femtosecond laser-induced peri- odical surface structure on crystalline silicon. Journal of Micro- mechanics and Microengineering, 2006, 16(5): 1080-1085. [51] A. Y. Vorobyev, V. S. Makin and C. L.Guo. Periodic ordering of random surface nanostructures induced by femtosecond la pulses on metals. Journal of Applied Physics, 2007, 101: Article ID: 034903. [52] J. C. Wang, C. L. Guo. Formation of extraordinarily uniform peri- odic structures on Journal of Applied Physics, 2006, 100: Article ID: 023511. [53] A. Y. Vorobyev, C. L. Guo. Femtosecond laser-induced periodic surface structure formation on tungsten. Journal of Applied P sics, 2008, 104: Article ID: 063523. [54] H. L. Ma, Y. Guo, M. J. Zhong, et al. Femtosecond pulse laser- induced self-organized nanogratings crystal. Applied Physics A, 2007, 89(3): 707-709. [55] L. Sudrie, M. Franco, B. Prade and A. Mysyrowicz. Writing of permanent birefringent microlayers in bulk fuse femtosecond laser pulses. Optics Communications, 1999, 171(4- 6): 279-284. [56] S. H. Cho, H. Kumagai and K. Midorikawa. Fabrication of inter- nal diffraction sma formation induced by a femtosecond laser. Nuclear In- struments and Methods in Physics Research Section B, 2002, 197(1): 73-82. [57] A. Y. Vorobyev, A. N. Topkov, O. V. Gurin, et al. Enhanced absorption of m Applied Physics Letters, 2009, 95: Article ID: 121106. Copyright © 2013 Hanspub 50 |