Material Sciences

Vol.

11

No.

04

(

2021

), Article ID:

41661

,

10

pages

10.12677/MS.2021.114045

C-xFe2O3对粉末冶金Fe-18Mn-3Cu-C高锰无磁钢微观组织和力学性能的影响

朱权利1*,韩杰1,陈家坚2,邹世龙1

1华南理工大学国家金属材料近净成形工程技术研究中心,广东 广州

2广东粤海华金科技股份有限公司,广东 广州

收稿日期:2021年1月28日;录用日期:2021年4月12日;发布日期:2021年4月19日

摘要

为了研究C-xFe2O3对粉末冶金高锰无磁钢微观组织和力学性能的影响,将高锰预合金粉、电解Cu粉与一定量的C-Fe2O3混合,随后在烧结气氛为分解氨(N2:H2 = 1:3)的网带炉中进行梯度工艺烧结,最终制得Fe-18Mn-3Cu-C块体合金。后对烧结体进行显微组织表征和力学性能测试。结果表明:烧结合金的组织均由奥氏体基体,铜相,富锰相组成,随着Fe2O3含量的增加(0~0.8 wt%),高锰无磁钢的致密度、抗拉强度和总伸长率均呈现先升高后降低的趋势,在Fe2O3的质量分数为0.4%时,其致密度达到了最高值92.67%,对应的抗拉强度与总伸长率分别为581 MPa和8.1%,经计算可知,0.4wt% Fe2O3的加入将高锰无磁钢的抗拉强度和总伸长率分别提高了9.4%和66.7%,强韧化效果显著。这说明在烧结过程中Fe2O3粉与游离态石墨C和分解氨中的H2发生了还原反应,通过活化作用加速了合金粉末的烧结过程,并且促进了Mn元素的均匀化,同时促进了孔隙的闭合,提高了合金的致密度。

关键词

高锰无磁钢,Fe-18Mn-3Cu-C,C-xFe2O3,粉末冶金

Effect of C-xFe2O3 on Microstructure and Mechanical Properties of Powder Metallurgy Fe-18Mn-3Cu-C High Manganese Non-Magnetic Steel

Quanli Zhu1*, Jie Han1, Jiajian Chen2, Shilong Zou1

1National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials, South China University of Technology, Guangzhou Guangdong

2Guangdong Yuehai Huajin Technology Co., Ltd., Guangzhou Guangdong

Received: Jan. 28th, 2021; accepted: Apr. 12th, 2021; published: Apr. 19th, 2021

ABSTRACT

In order to study the effect of C-xFe2O3 on the microstructure and mechanical properties of powder metallurgy high manganese non-magnetic steel, the high manganese pre-alloyed powder, electrolytic copper powder and a certain amount of C-Fe2O3 were mixed, and then gradient process sintering was carried out in a mesh furnace with sintering atmosphere of decomposition ammonia (N2:H2 = 1:3). Finally, Fe-18Mn-3Cu-C bulk alloy was prepared. The microstructure and mechanical properties of the sintered body were characterized. The results show that the microstructure of the sintered alloy is composed of austenite matrix, copper phase and manganese-rich phase. With the increase of Fe2O3 content (0~0.8 wt%), the density, tensile strength and total elongation of the high manganese non-magnetic steel increase first and then decrease. When the mass fraction of Fe2O3 is 0.4%, the density reaches the highest value of 92.67%, the tensile strength and total elongation are 581 MPa and 8.1 %, respectively. The calculation shows that the tensile strength and total elongation of the high manganese non-magnetic steel increase by 9.4% and 66.7%, respectively, with the addition of 0.4wt % Fe2O3, and the strengthening and toughening effect is remarkable. This shows that during the sintering process, Fe2O3 powder has a reduction reaction with free graphite C and H2 in ammonia decomposition. The sintering process of alloy powder is accelerated by activation, and the homogenization of Mn is promoted. At the same time, the closure of pores is promoted, and the density of the alloy is improved.

Keywords:High Manganese Non-Magnetic Steel, Fe-18Mn-3Cu-C, C-xFe2O3, Powder Metallurgy

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

高锰无磁钢(Fe-Mn-Cu-C)凭借其在室温下具有稳定奥氏体组织的特性 [1],在轨道交通,电力,建筑和国防工业中都有重要的应用,尤其是在一些尖端领域,如大型核聚变装置、超导发电、输电、储能设备以及磁悬浮列车的导向机构等对无磁钢的性能要求更高 [2] [3]。由于铸造工艺生产的高锰钢性能相对较好,目前工业上高锰钢的生产方式主要为铸造,然而,铸造工艺能耗高,加工精度低 [4],并且在铸造过程中会产生较多的碳化物,碳化物的存在会致使高锰无磁钢的相对磁导率达到2以上,如此将难以满足行业标准对无磁钢相对磁导率应低于1的要求 [5]。

粉末冶金技术因其具有节能、减排、省材、产品精度高且稳定性好等一系列优点,常被用于大批量生产传统铸造方法和机械加工方法无法制备的材料和复杂零件,因而备受工业界的重视 [6] [7] [8]。尤其是,粉末冶金加工过程可避免大量碳化物的形成,保持了无磁钢原有的物理特性,因此在无磁钢制备领域也具有很广阔的应用前景。然而,目前关于粉末冶金制备高锰无磁钢的研究寥寥无几。

以Fe-Mn-Cu-C为目标合金,其中Fe为基体元素,C、Mn为扩大奥氏体区的元素 [9] [10],Cu可提高生坯致密化及烧结过程原子扩散行为,以及成形块体合金的致密度。为了尽可能避免Mn元素的偏聚和氧化,Mn元素以Fe-Mn-C预合金的形式加入 [11]。此外,综合考虑Fe-Mn-Cu-C合金中活性元素Mn的易氧化性及粉末成形度,设计了新型石墨C-Fe2O3活化剂,其中微细Fe2O3粉末在游离石墨和H2还原后具有活化作用,可有效降低合金粉末的烧结温度达到节能的作用,并且有助于活性元素Mn的扩散,减少氧化物的形成,降低合金的脆性。通过在目标高锰无磁合金粉中添加少量的C-Fe2O3新型活化剂,来探讨Fe2O3在粉末冶金工艺中的烧结特性,以及Fe2O3添加量对高锰无磁钢微观组织和宏观机械性能的影响规律,为今后关于高锰无磁钢的粉末冶金工艺优化提供一定的指导意义。

2. 试验

2.1. 实验材料

具体的合金的成分如表1所示。目标合金成分为:Fe-18Mn-3Cu-C,由高锰预合金粉(其中C:0.6 wt%;Mn:18 wt%;O:1.15 wt%;S:0.0059 wt%;其余为Fe)与Cu粉组成。其中预合金粉粒径 ≤ 100 μm;电解Cu粉,质量分数大于99.8%,粉末粒径 ≤ 75 μm。新型活化剂成分为:0.3 wt% C-xFe2O3,其中石墨C粉,质量分数大于99.8%,粉末粒径 ≤ 50 μm;Fe2O3粉末,质量分数大于99%,粉末粒径 ≤ 800 nm,质量分数x取0~0.8 wt%范围。此外,添加了0.6 wt%的自制石蜡润滑剂。

Table 1. Chemical compositions of the sintered samples (wt%)

表1. 烧结样品成分表

2.2. 样品制备

按表1称量配比后,将称取的粉末先进行手动预混,后在V型混粉机上充分混合2.5 h,然后进行粉末生坯压制,后在气氛为N2:H2 = 1:3的网带炉中进行粉末烧结。烧结工艺具体为:先将样品加热到550℃保温20 min,然后加热到900℃保温20 min,再升到1200℃进行烧结60 min,随后随炉冷却到室温。工艺路线图如下图1。

2.3. 性能测试

将烧结后的合金样品根据国家GB/T7963《烧结金属材料(不包括硬质合金)拉伸试样》标准先加工出拉伸试样,拉伸试样具体尺寸如下图2,后加工出金相试样等,金相试样先用砂纸打磨,后抛光,采用阿基米德排水法测试合金样品的致密度;采用Brucker D8 ADVANCE型X射线衍射仪采集合金样品的物相组成,其中扫描步长为0.02(˚)/s,扫描范围为20˚~120˚;后采用4%的硝酸酒精混合腐蚀液对样品表面进行腐蚀,采用Leica DMI莱卡金相显微镜和NOVA NANOSEM 430型扫描电镜,观察烧结合金样品的微观组织形态。采用CMT5105型万能拉伸试验机测试合金样品的室温拉伸性能,其中加载速率为1 mm/min。

Figure 1. Sintering process diagram

图1. 烧结过程工艺图

Figure 2. Size of the tensile specimen diagram

图2. 拉伸试样尺寸

3. 结果与讨论

3.1. 烧结合金的密度

图3为不同成分0.3 wt%C-xFe2O3添加后烧结制备合金的密度,由曲线可以看出,烧结合金的密度随着Fe2O3含量的增加呈现出先升高后降低的趋势。当添加Fe2O3的质量分数达到0.4%时,合金呈现出最大的致密度92.67%,经计算此时合金的密度为7.195 g∙cm−3。说明0.3wt%C-0.4%Fe2O3活化剂在高锰无磁钢烧结过程中起到最强的活化作用。此外,由于微细Fe2O3粉(≤800 nm)的粉末粒度比基体的(≤100 μm)小103数量级,因此,活化剂更能够有效地填充到基体粉末颗粒之间,填补部分基体颗粒之间的较大间隙,从而在一定程度上提高了烧结试样的密度。但当Fe2O3粉末含量过多时,微细的Fe2O3粉又很容易发生较大面积的团聚,如此便阻碍了合金的烧结致密化行为,使得烧结态合金的密度降低。此外,过量的微细Fe2O3粉在烧结过程中亦很难被彻底全部还原,在合金中将以氧化夹杂物的形式存在,进而弱化烧结态合金的机械性能。

3.2. 微观组织

图4为不同成分活化剂0.3 wt%C-xFe2O3添加后烧结制备合金的XRD图谱。可以看出,5种合金样品中均含有奥氏体相和Cu相,并没有出现马氏体,铁素体以及碳化物等影响合金物理磁性的铁磁相,因此可以说明,该粉末冶金制备方法与铸造截然不同,并不会因其它相的形成引起高锰无磁钢磁性的改变。另外,同样也没有检测到活化剂中的Fe2O3,以及之类的脆性氧化物,说明在烧结过程中外加的活化剂氧化物均已被游离石墨和H2还原,且合金基体中并未发生其他的氧化反应。

Figure 3. Density of alloys prepared by sintering after addition of C-xFe2O3 with different compositions

图3. 不同成分C-xFe2O3添加后烧结制备合金的密度

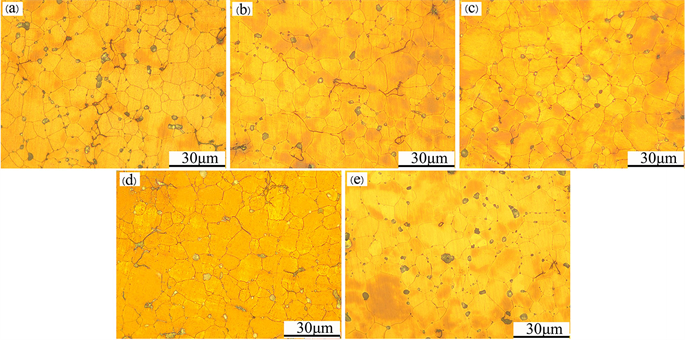

(a), (b), (c), (d), (e) the mass fractions of Fe2O3: 0 wt%, 0.2 wt%, 0.4 wt%, 0.6 wt%, 0.8 wt%, respectively

(a), (b), (c), (d), (e) the mass fractions of Fe2O3: 0 wt%, 0.2 wt%, 0.4 wt%, 0.6 wt%, 0.8 wt%, respectively

Figure 4. XRD patterns of alloys prepared by sintering after addition of C-xFe2O3 with different compositions

图4. 不同成分C-xFe2O3添加后烧结制备合金的XRD图谱

图5为未添加C-xFe2O3烧结合金的元素分布图,从图中可以看出,Cu元素基本均匀的分布在整个基体中,并没有出现单独的Cu相,主要是由于试样的烧结温度为1200℃,根据Fe-Mn-Cu相图 [12],在1200℃时,Cu在Fe-18Mn中的固溶度约为7 wt%,远远大于本研究中烧结合金的Cu含量(3 wt%),同时该温度明显高于铜的理论熔点(1083℃),因此在高温烧结时,Cu是以液相存在的,因此,在随后的冷却过程中,液态Cu更能促进Cu原子的均匀扩散,从而在目标合金中可起到固溶强化的作用。此外,这种瞬时液相烧结过程与传统的连续液相烧结相比,更能有效防止晶粒的长大与过分粗化。同时,液相Cu的产生和原子固溶都可能有利于粉末烧结体中孔隙的连通,使得还原作用的H2更容易扩散到基体内部,有利于内部的脱氧和微细Fe2O3粉的还原。同时,在个别孔隙周围的附近区域富集有Mn元素和O元素,而Fe元素明显贫乏,根据金相及能谱可以判断,有可能是锰的氧化物,这说明烧结过程中锰元素发生了蒸发扩散,在孔洞周围与高活性的O发生反应形成了锰的化合物。对富锰相这类低于5%含量的相很难被XRD检测到。

图6给出了不同成分C-xFe2O3添加后烧结制备合金的金相组织。由图可知,合金基体主要为等轴状奥氏体组织,合金相组成与XRD结果一致。从图中发现在奥氏体三叉晶界处分布有少量孔隙,这些孔隙率随着Fe2O3的质量分数的增加,呈现出先减少后增多的现象。这是由于在烧结初期中,随着烧结颈由点向面的不断形成,多数大孔隙被完全分离为小孔隙,在烧结末期,孔隙在晶粒边角上孤立,最终留在晶界处。由图可以看出,Fe2O3的质量分数为0.4%烧结合金孔隙最少,且孔隙更加圆整化,这可能是由于部分微细的Fe2O3分布在预合金粉末颗粒的尖角处,随着在烧结过程中Fe2O3粉被还原成Fe粉,还原后的原子表面相对基体活跃得多,且其粒径远远小于基体合金粉颗粒,因此,在烧结过程中可发生二次致密化。此外,高活性的Fe粉在压坯的尖角处形成一个高的空位浓度,大大增加了其表面的扩散系数。在随后的升温过程中,这些表面原子向基体扩散,在与基体连接的部分快速形成烧结颈,加速了烧结致密化速度,也更有利于孔隙的减少和球化。而当Fe2O3的质量分数较多时,可能导致混粉的不均匀性增大,在烧结时过量的微细Fe2O3粉将发生团聚,在烧结过程中很难被完全还原,在烧结体中极易形成杂质,并且坚硬的氧化物会成为潜在的裂纹源,使得材料的力学性能下降。

(a) SEM image; (b), (c), (d), (e), (f) EDS mapping result of Fe, Mn, O and Cu, respectively

(a) SEM image; (b), (c), (d), (e), (f) EDS mapping result of Fe, Mn, O and Cu, respectively

Figure 5. Element distribution of sintered samples without C-xFe2O3

图5. 未添加C-xFe2O3活化剂烧结试样的元素分布

(a), (b), (c), (d), (e) the mass fractions of Fe2O3: 0 wt%, 0.2 wt%, 0.4 wt%, 0.6 wt%, 0.8 wt%, respectively

(a), (b), (c), (d), (e) the mass fractions of Fe2O3: 0 wt%, 0.2 wt%, 0.4 wt%, 0.6 wt%, 0.8 wt%, respectively

Figure 6. The microstructure of the alloy prepared by sintering after adding different components of C-xFe2O3 activators

图6. 不同成分C-xFe2O3活化剂添加后烧结制备合金的金相组织

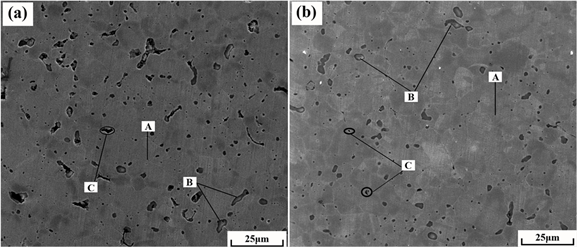

Figure 7. SEM images sintered samples (a), (b)the mass fractions of Fe2O3:0wt%, 0.4wt%, respectively (Austenite matrix (A), Mn-rich zone (B) and pore (C))

图7. 成分为C-0Fe2O3与C-0.4Fe2O3的烧结合金SEM图 (奥氏体基体(A),富锰区(B)以及孔隙(C))

图7为C-0Fe2O3与C-0.4Fe2O3的烧结合金SEM图。由图可知,添加了0.4wt%的Fe2O3粉合金中的富锰区域数量明显少于未加Fe2O3粉的合金,这说明微细Fe2O3粉的添加有助于阻碍锰元素的蒸发扩散,具体作用机理为:在烧结过程中,烧结气氛中的H2通过基体间的通道进入生坯的内部,并与生坯中的游离的石墨共同还原Fe2O3,还原过程为Fe2O3→Fe3O4→Fe [13]。同时进入内部的H2会与游离的碳以及内部的氧反应生成CO2和H2O,并通过基体中的通道排出。由于适量的0.4wt%的Fe2O3可恰到好处地分布在预合金粉末的表面和颗粒之间,使得预合金粉末之间保留一定的通道,生坯中的连通孔隙增加,更多的H2可以进入到内部,增加与基体粉末的反应面积,从而使得H2的脱氧效果更加明显 [14],降低了合金基体中的活性氧含量,进一步减少O与Mn元素的氧化反应,降低了锰的氧化物的生成几率。另一方面,预合金粉末颗粒之间以及聚集在孔隙尖角出的微细Fe2O3粉末,在烧结过程中由于发生还原反应生成了细小的高活性的还原Fe粉,会在烧结颈附近出现一个大的空位浓度,这种高的空位浓度对于在预合金粉中Mn元素向孔隙的蒸发扩散起到阻碍的作用,从而减少了富锰区的形成,使元素分布更均匀。同时,还原后高活性的微细Fe粉,在很大程度上降低了原子的扩散激活能,加速了烧结的致密化。

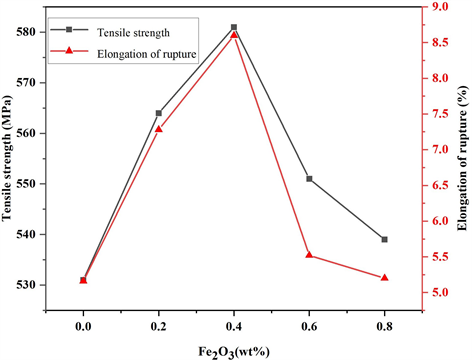

3.3. 力学性能分析

图8为各烧结合金试样抗拉强度和断后伸长率的对比图。可以看出,烧结试样的抗拉强度和断后伸长率都随着活化剂中Fe2O3含量的增加呈现先升后降的趋势,当Fe2O3的含量为0.4 wt%时,其拉伸性能达到了最佳值。这主要是上文提到的C-0.4Fe2O3活化剂添加后烧结制备合金的致密度最高,孔隙最少且形状圆润,富锰氧化物等夹杂物相区域数量最少所致。

Figure 8. Tensile strength and elongation after fracture of the alloy prepared by sintering after adding different components of C-xFe2O3

图8. 不同成分C-xFe2O3添加后烧结制备合金的抗拉强度和断后伸长率

Figure 9. Tensile fracture morphology of sintered alloy with component C-0.4Fe2O3

图9. 活成分为C-0.4Fe2O3的烧结合金拉伸断口形貌图

图9为成分C-0.4Fe2O3的烧结合金拉伸断口形貌图。由图a可知,该最佳性能合金的拉伸断口呈现出大量的大小不一的断裂韧窝及颗粒相,经能谱检测,可初步确定该颗粒相为富锰相。此外,可发现韧窝并没有因为颗粒富锰相的存在而中断,且在大韧窝周围明显可见蜂窝状的小型韧窝。从局部放大图b可看到,大的韧窝是由更多微小韧窝组成,且大部分颗粒富锰相均镶嵌于小尺寸韧窝内,而韧窝边缘亦呈现出非常明显的韧性撕裂棱。此外,图b的断口局部区域还可观察到众多波纹状的台阶式滑移带,这是在拉伸塑性变形过程中,合金内大量位错同步滑移留下的应力传输痕迹。以上这些塑韧性断裂特征,均为该合金的高强高塑提供了更为直观的说明。

结合上文分析可知,C-0.4Fe2O3中的微细Fe2O3,主要对高锰无磁钢的烧结有一定的活化作用,由于活性高的Fe2O3粉末的粒径本身远远小于预合金粉末的粒径,在还原H2气氛以及游离碳的作用下,极易被还原成更高活性的Fe粉,如此便促进了烧结颈的形成和长大,使得合金粉末烧结致密度有所提升,因此拉伸强度和断后伸长率也有所增加。另一方面,在烧结过程中,位于晶界、孔隙等处的锰化物等脆性相的减少,以及形成的高空位浓度区加速了各合金元素的均匀分布,使得富锰区域数量明显减少,材料成分更加均匀,而Fe2O3粉也使孔隙减少并且尖角趋于球化。孔隙的减少和球化,更加增强了基体间的相互连接强度,减少了拉伸时孔隙所造成的内应力集中而引起材料的断裂 [15]。以上这些因素使得添加C-0.4Fe2O3的高锰无磁钢的力学性能达到最佳。

4. 结论

1) 添加C-Fe2O3对粉末冶金高锰无磁钢物相的组成影响不大,不会对高锰无磁钢材料的磁导率产生影响。微观组织主要由等轴状奥氏体相和富锰相组成,可见少量孔隙。富锰相和孔隙主要分布于等轴状奥氏体晶粒的边界处。

2) C-Fe2O3中的微细Fe2O3粉对高锰无磁钢的烧结有一定的活化作用,能够在还原H2气氛以及游离碳的作用下,减少粉末冶金高锰无磁钢中的氧含量,减少富锰相区域数量,促进各合金元素的扩散,使材料中的元素分布更加均匀。

3) 随着微细Fe2O3含量的增多,合金中的孔隙先减少后增加,合金中的富锰相区域数量也呈现出先减少后增加的趋势,合金拉伸力学性能亦呈现出先增加后降低的趋势,当Fe2O3含量为0.4wt%时,拉伸力学性能有最大值,抗拉强度和断后伸长率分别为581 MPa和8.1%,较未添加Fe2O3粉的样品分别提高9.4%和66.7%。

文章引用

朱权利,韩 杰,陈家坚,邹世龙. C-xFe2O3对粉末冶金Fe-18Mn-3Cu-C高锰无磁钢微观组织和力学性能的影响

Effect of C-xFe2O3 on Microstructure and Mechanical Properties of Powder Metallurgy Fe-18Mn-3Cu-C High Manganese Non-Magnetic Steel[J]. 材料科学, 2021, 11(04): 375-384. https://doi.org/10.12677/MS.2021.114045

参考文献

- 1. Falodun, O.E., Oke, S.R., Okoro, A.M., et al. (2020) Characterization of Cast Manganese Steels Containing Varying Manganese and Chromium Additions. Materials Today: Proceedings, 28, 730-733. https://doi.org/10.1016/j.matpr.2019.12.288

- 2. 李长生, 马彪, 宋艳磊, 等. 无磁钢的研究概况和我国无磁钢的发展思路[J]. 河南冶金, 2014, 22(1): 1-7, 12.

- 3. Ma, Z., Gao, M., Na, D., et al. (219) Study on a Biodegradable Antibacterial Fe-Mn-C-Cu Alloy as Urinary Implant Material. Materials Science and Engineering: C, 103, Article ID: 109718. https://doi.org/10.1016/j.msec.2019.05.003

- 4. 朱权利, 刘艳肖, 陈家坚. 粉末冶金高锰无磁钢Fe-25Mn-xCu-C的组织与性能研究[J]. 粉末冶金工业, 2019, 29(1): 28-31.

- 5. 汤波. 高锰无磁钢的残余磁性分析[J]. 粉末冶金工业, 2017, 27(3): 72-75.

- 6. 王靖鹏, 顾煜臻, 刘文生. 探究粉末冶金的发展及现状[J]. 世界有色金属. 2017(13): 8-10.

- 7. Idris, J. and Kabir, M.A. (2001) Powder Metallurgy Development for the Production of Metal Matrix Composite. Processing and Fabrication of Advanced Materials, Vol. 8, Singapore, 8-10 September 1999, 921-931. https://doi.org/10.1142/9789812811431_0108

- 8. Ei Mann, N., Kl Den, B., Wei, G., Rber, T., et al. (2017) High-Entropy Alloy CoCrFeMnNi Produced by Powder Metallurgy. Powder Metallurgy, 60, 1-14.

- 9. 戴起勋. 金属材料学[M]. 北京: 化学工业出版社, 2011.

- 10. Tasker, J. (1982) Austenitic Manganese Steel-Fact and Fallacy. In-termountain Minerals Symposium, Vail, 3-6 August 1982, 3-19.

- 11. Sainz, S., Martinez, V., Dougan, M., et al. (2006) Sinterability, Hardenability and Mechanical Properties of Mn-Containing PM Steels through the Use of a Specially De-signed Fe-Mn-C Master Alloy. Advances in Powder Metallurgy & Particulate Materials, 7, 95-108.

- 12. Cui, S. and Jung, I. (2017) Thermodynamic Modeling of the Cu-Fe-Cr and Cu-Fe-Mn Systems. Calphad, 56, 241-259. https://doi.org/10.1016/j.calphad.2017.01.004

- 13. 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 18-19.

- 14. 李佑福. 粉末冶金Fe-2Ni-1Cu-0.6C合金烧结助剂的研究[D]: [硕士学位论文]. 长沙: 中南大学, 2014.

- 15. Jia, S., Xiao, Z., Wang, J., et al. (2016) Microstructure and Mechanical Properties of Nonmagnetic Fe-25Mn-xCu-C Steels by Super Solidus Liquid Phase Sintering. Materials Research Express, 3, Article ID: 116502. https://doi.org/10.1088/2053-1591/3/11/116502