Mechanical Engineering and Technology

Vol.05 No.02(2016), Article ID:17924,9

pages

10.12677/MET.2016.52020

Simulation and Experimental Analysis on Dynamic Characteristics of the Roll Grinde

Zehua Wang1, Yuzhong Cao2, Haitao Du2, Zongyu Zhu2, Pingfa Feng1

1Department of Mechanical Engineering, Tsinghua University, Beijing

2Kunshan Huachen Heavy Machine Co., Ltd., Kunshan Jiangsu

Received: Jun. 9th, 2016; accepted: Jun. 26th, 2016; published: Jun. 30th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

The modal test and dynamic characteristic analysis of high accuracy roll grinder were carried out. By establishing the finite element model, dynamic characteristics of joints on sliding guides, ball screws, bearings and anchor bolts were studied. The spring-damper element, which simplified simulation of joint characteristics, was added to the model in ANSYS software. Simulation and experimental results indicate that the vibration of head frame, grinding carriage and center rack influences machining accuracy most; influences of the workpiece must be considered when analyzing dynamic characteristic; the weighted spring-damper element method is useful to build joint model; the proposed process is feasible for evaluating the roll grinder’s dynamic characteristic.

Keywords:Roll Grinder, Dynamic Characteristic, Modal Test, Joint Unit

轧辊磨床整机动态性能实验分析与仿真

王泽华1,曹宇中2,杜海涛2,朱宗雨2,冯平法1

1清华大学机械工程系,北京

2昆山华辰重机有限公司,江苏 昆山

收稿日期:2016年6月9日;录用日期:2016年6月26日;发布日期:2016年6月30日

摘 要

对高精度轧辊磨床进行了模态测试及动态性能分析,建立了该轧辊磨床的有限元仿真模型。研究了滑动导轨、滚珠丝杠、轴承以及地脚螺栓等磨床结合部的动态特性,通过在ANSYS软件中添加弹簧阻尼单元,简化了结合部的仿真。实验与仿真结果的对比分析表明,磨床头架、砂轮架、支撑架的振动对加工精度影响较大;轧辊磨床在动态分析时必须考虑工件的影响;利用加权分布的弹簧阻尼单元进行结合部建模的方法简单有效;提出的轧辊磨床动态性能分析流程有一定可行性。

关键词 :轧辊磨床,动态特性,模态测试,结合部

1. 引言

轧制作为金属加工的一种重要且基础的方法,其加工质量直接影响到后续生产。尤其是有色金属的加工,由于轧制板材极薄,对轧辊表面质量、光洁度、形状精度等有着极高的要求,对精密磨床的磨削精度要求达到了1 μm~0.1 μm [1] 。轧辊磨床的动静态性能决定了轧辊的精度,而动态性能不佳的磨床往往会使轧辊出现表面振纹,影响轧辊表面质量。因此研究轧辊磨床的动态特性有着重要意义。

磨床动态特性的研究,主要在于获取其振动特性,包括共振频率、振型、阻尼、谐响应、动刚度等 [2] ;通过分析整机动态特性并进行优化设计,实现减少共振,提高刚度以及找到薄弱、冗余结构,能够提高整机性能 [3] ,这是轧辊磨床动态特性研究的目的。

本文就某大型高精度轧辊磨床进行了动态特性分析,主要介绍了动态性能分析的主要流程、整机模态实验、整机模态仿真以及结果对比分析等,为进一步详细优化奠定了基础。

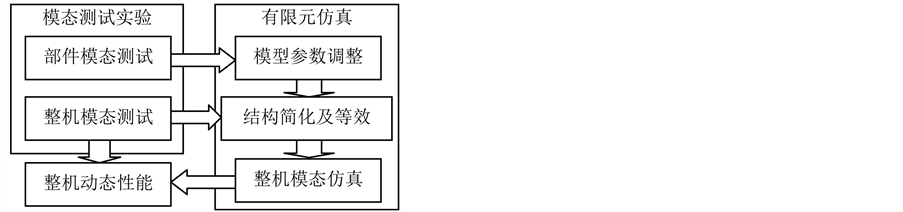

2. 轧辊磨床的动态性能分析流程

一般机床通常采用实验与仿真相结合的办法来分析其动态性能。最常用的实验是整机模态实验,可以获得整机的模态频率、振型、阻尼比等重要性能参数。为了获得整机范围内的谐响应与动刚度分布,还需要借助有限元仿真分析。

对磨床而言,其模态实验与通常机床无异,但由于磨床的主要结构件均为铸件,不同批次的材料有所差异,想要获得精度较高的仿真结果,需得到精确的材料参数(密度、弹性模量、泊松比等)。因此有必要进行主要部件的模态实验,通过单个零部件仿真与实验结果对比,修正材料参数,这是整机测试和仿真前必不可少的步骤。

在此基础上对磨床的结构进行简化或等效,可以在保证一定精度的基础上提高仿真效率,减少运算时间,同时可以使仿真模型模块化更强,辨识出影响磨床动态性能的环节,利于对磨床进行改进优化。

最后,进行整机模态测试是评价磨床动态性能的重要手段,也可以检验仿真模型是否准确。

综上,通过部件测试、模型参数调整、结构简化及等效,可以有效的建立起磨床仿真模型,最后综合整机模态实验结果,能够给出磨床动态性能的准确评价。磨床整机动态性能分析流程如图1所示。

3. 轧辊磨床整机模态测试

本实验采用单输入多输出法(SIMO),即用力锤对测试结构的某一定点施加激振力,力传感器拾取力锤振动信号(激振信号),加速度传感器测量拾振点的振动信号,通过更换加速度传感器位置的方法测量不

Figure 1. Process of dynamic performance analysis of roll grinder

图1. 轧辊磨床动态性能分析流程

同拾振点。利用LMS多通道数据采集前端将振动信号传递至PC机,使用LMS Test Lab软件的Impact Testing模块将振动信号数据记录至工程文件,再用Modal Analysis模块进行处理分析。模态实验原理如图2所示,轧辊磨床的整机模态测试现场如图3所示。

进行整机模态实验时,选取靠近磨床端部的位置——头架端部作为激振点,这样可以增大激振引起的磨床振幅,减小外界振动和工频信号对加速度传感器信号采集的干扰。由于主要测量对象质量较大,因此选用橡胶锤头,其低频响应较好。实验所用轧辊磨床长7.4 m,宽3.1 m,重量约21 t。所用工件长3.2 m,直径0.4 m。在头架、磨架、床身、托板、工件等主要部件上共布置了358个测点。为了研究工件本身对于磨床动态特性的影响,在拆除工件后重复进行实验,得到无工件时的模态参数。

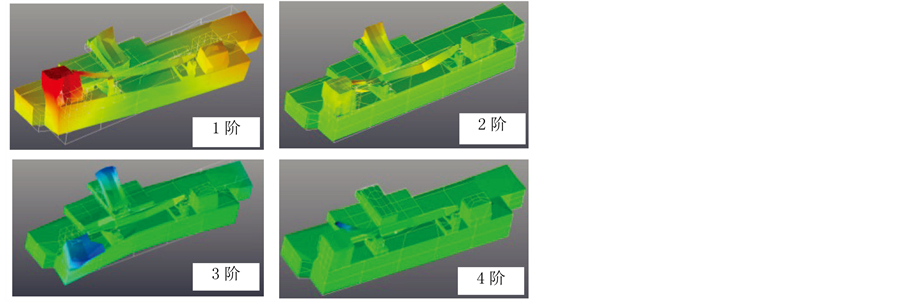

对实验数据进行分析,可得此轧辊磨床的整机固有频率等模态参数,模态测试结果如图4和表1所示。

由图4可知,在前3阶模态中,砂轮架整体振动都比较大,其原因在于砂轮架存在一个转动自由度用来实现微进给。这种转动结构靠丝杠–滑块来驱动,靠弹簧和轴承约束自由度,导致结合面增多,刚度变差,易在低频产生共振,影响加工精度。

在各阶模态中工件均有振动。前3阶模态中工件表现为整体弯曲振动,在第4阶模态中工件表现为端部的局部弯曲振动。工件本身结构形式决定于轧机型号,一般不会更改,因而支撑系统成为影响工件振动模态的决定因素。

另一方面,头架的振动也较为剧烈。头架位于工件端部,对工件状态影响较大,因此也会影响加工精度。

表1中各阶(尤其是低阶)模态阻尼比都较大,而从部件模态实验结果来看,单个零件的阻尼比通常在1%左右,可见此磨床存在较多的阻尼环节,而结合部是产生阻尼的重要因素 [4] ,因此无论在实验结果分析还是建立仿真模型时,结合部的刚度阻尼(尤其是阻尼)特性均不可忽略。

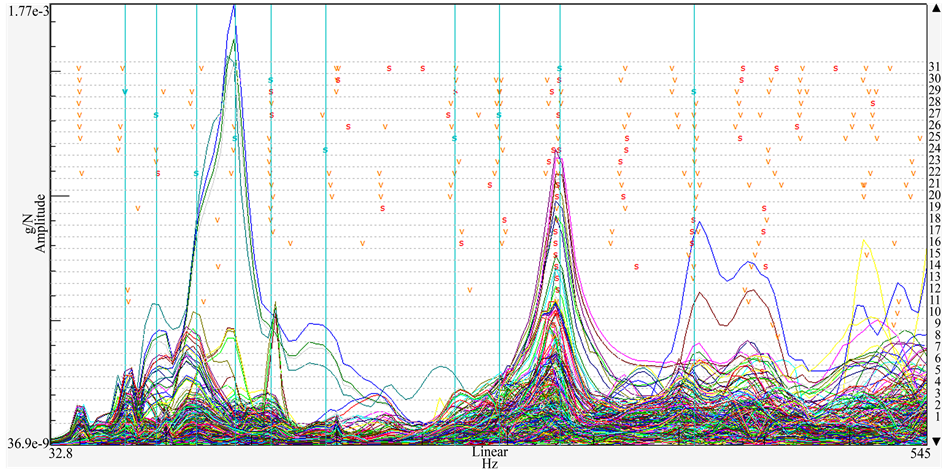

所有测点的频响函数如图5所示。

在图5中可见少数测点的频响函数曲线与其他曲线差异较大,其原因是某个部件的振幅较大,产生了局部模态。结合模态振型分析可知,这些测点处于砂轮架、工件等位置。由此可见,在某些模态频率处,砂轮架和工件更易产生较大幅度的振动。

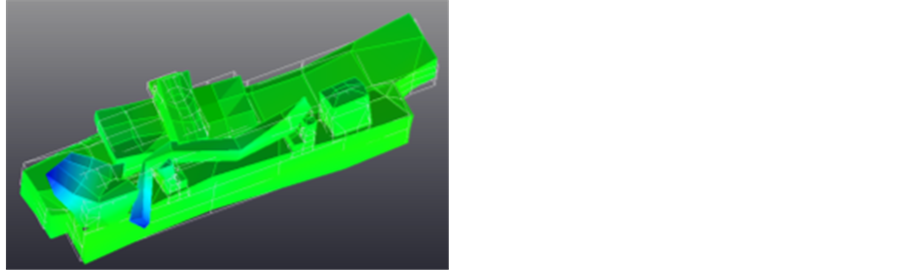

由表1可知,无工件的各阶模态频率低于有工件时的模态频率,但从第4阶模态频率开始,两者相差很大。原因是有工件时的第4阶模态频率为工件的局部模态,而无工件时不存在这种情况。如图6所示,对比无工件第4阶与有工件第5阶模态,振型仍然相同。因此可以得到以下结论:工件对整机模态频率和振型均有影响,且无工件的模态频率低于有工件时的模态频率,因此在做整机模态测试和仿真分析时,必须考虑工件。

Figure 2. Principle of modal experiment

图2. 模态实验原理图

Figure 3. Modal testing site

图3. 整机模态测试现场

Figure 4. The four modes of whole machine

图4. 整机模态测试前4阶振型

Table 1. Modal experiment results of roll grinder

表1. 轧辊磨床模态实验结果

Figure 5. Frequency response function of roll grinder modal test

图5. 轧辊磨床模态测试各点频响函数

Figure 6. The 4th mode of grinder with no workpiece (left), and the 5th mode of grinder with no workpiece (right)

图6. 无工件4阶(左)与有工件5阶(右)对比

4. 整机模型建立及仿真

4.1. 几何模型简化

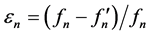

由于实际机床与图纸基本相同,因此在轧辊磨床图纸的基础上,参照实际结构和仿真需求进行几何模型简化:1) 去除影响不大的孔、凸台等小尺寸特征;2) 将箱盖等薄板结构去除;3) 去除影响不大且仿真不关心的零部件,如光栅尺、电线、油管等;4) 将建模难度较大的结构简化为单一零部件,等效其动态性能。如轴承、滚珠丝杠、地脚螺栓等结构可等效为数个弹簧阻尼系统,其对整机动态性能的影响与原零部件相近;5) 必要的减重孔、导轨等处不简化。图7为简化后的磨床几何模型。

4.2. 物理参数修正

MGK8440磨床的三大部件(床身、拖板、头架)的材料都为铸铁HT250。材料的基本参数如下:密度:约7350 kg/m3;弹性模量:113~157 GPa;泊松比:0.23~0.3。以前十阶模态频率的平均误差最小为目标,有:

Figure 7. Simplified model of the grinder

图7. 简化后的磨床模型

(1)

(1)

(2)

(2)

(3)

(3)

其中为 实验测得的单个部件第n阶模态频率,

实验测得的单个部件第n阶模态频率, 为仿真所得的第n阶模态频率。

为仿真所得的第n阶模态频率。

实际操作时可设定一个 ,不断调整材料参数,当

,不断调整材料参数,当 时即认为满足仿真精度要求。最后可得对于三个部件都满足上述条件的参数:密度:7400 kg/m3;弹性模量:120 GPa;泊松比:0.27。进行整机仿真时参照此组参数进行,能够得到更为准确的结果。

时即认为满足仿真精度要求。最后可得对于三个部件都满足上述条件的参数:密度:7400 kg/m3;弹性模量:120 GPa;泊松比:0.27。进行整机仿真时参照此组参数进行,能够得到更为准确的结果。

4.3. 结合部建模

轧辊磨床刚度阻尼特性比较明显的几个部位有:1) 滑动导轨的结合面;2) 地脚螺栓;3) 轴承结合面;4) 滚珠丝杠。在整机分析中,这些部位的刚度阻尼特性可以单独进行计算,并通过弹簧阻尼单元进行等效,能够在提高计算效率的同时辨识出对磨床性能影响的关键部位。

4.3.1. 采用加权法分布弹簧阻尼的导轨结合面建模

利用弹簧阻尼单元阵列来等效结合面特性早在1987年就有所研究应用 [5] ,通常通过实验方法获取单位结合面的刚度阻尼参数,再将其用弹簧阻尼单元阵列分布到结合面的几何外形上。

为了保证运动精度,拖板上的滑动导轨一般较长。另一方面,拖板承受的重量集中于拖板中部的砂轮架,这就导致了拖板导轨的正压力分布不均。而结合面的动刚度与正压力为正相关关系 [6] 。所以应在正压力不同的位置取不同刚度。导轨材料、面积、正压力等已知,利用清华大学开发的《数控机床典型结合面静动热态特性参数数据库》可查得拖板导轨的总刚度K、阻尼C等,再按照加权的方法分配到8个弹簧阻尼单元上,即:

(4)

(4)

(5)

(5)

(6)

(6)

其中 是弹簧阻尼分布的加权系数,按照不同弹簧位置处砂轮架和拖板重量的比例估算,再根据仿真误差进行调整。

是弹簧阻尼分布的加权系数,按照不同弹簧位置处砂轮架和拖板重量的比例估算,再根据仿真误差进行调整。

4.3.2. 其他结合部简化及建模

地脚螺栓、轴承、滚珠丝杠等轧辊磨床其他结合部的简化也使用弹簧阻尼单元进行等效。

1) 地脚螺栓等效建模。地脚螺栓对于整机的作用在于提供减振阻尼以及调节床身水平,主要由铸铁垫块座、铜垫片、螺栓等组成,结构较复杂,包含数个结合面以及不同材料,使用理论计算或仿真很难得到准确结果,因此采用实验方法对地脚螺栓进行参数识别。

在2个或4个地脚螺栓上安装不同质量的铸铁块,改变螺栓预紧力大小进行模态测试,得到不同条件下地脚螺栓–质量块系统的模态频率和振型。其中低阶模态是质量块的整体运动,其频率和振型反映出地脚螺栓的动态特性。在ANSYS中建立弹簧阻尼–质量块仿真模型,调整弹簧阻尼参数并对比仿真误差,可以得到比较准确的地脚螺栓等效参数。

2) 轴承等效建模。对于作为转动轴的轴承,利用4个中心对称的弹簧阻尼单元阵列进行等效;对于作为支撑和约束自由度作用的轴承(即圆柱–平面副),在其约束自由度的方向添加弹簧阻尼单元。

3) 滚珠丝杠等效建模。滚珠丝杠的动态特性主要受丝杠、滑块–滚珠–丝杠结合面的影响。每米丝杠的刚度 可通过材料直接计算得出,滑块–滚珠–丝杠结合面的等效刚度

可通过材料直接计算得出,滑块–滚珠–丝杠结合面的等效刚度 可根据丝杠厂家的样本数据查出。若整个丝杠的等效刚度为

可根据丝杠厂家的样本数据查出。若整个丝杠的等效刚度为 ,则有

,则有

(7)

(7)

(8)

(8)

其中, 为活动端距离某一固定端距离,

为活动端距离某一固定端距离, 是两固定端间的距离。

是两固定端间的距离。

4.4. 仿真结果及对比分析

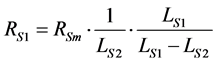

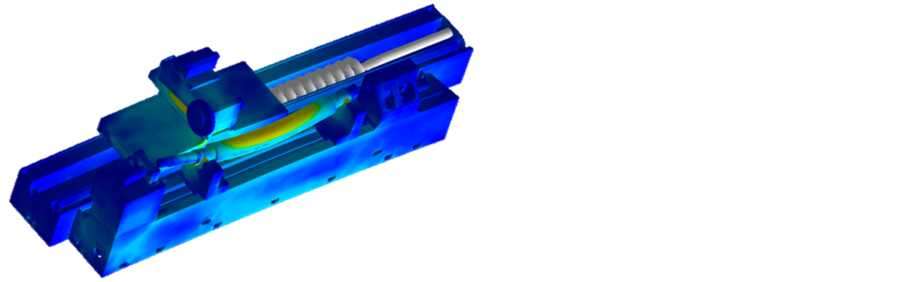

在ANSYS软件中加载各结合部的弹簧阻尼单元后,对该轧辊磨床模型进行网格划分。床身、拖板、头架等主体部分采用自动划分的四面体或六面体单元,主轴及砂轮架进行网格细化,最后划分的网格节点数358537,单元数182790,如图8所示。

利用ANSYS软件进行模态分析,可以得到仿真计算的模态频率、振型等,与实验结果对比如表2所示。

仿真与实验模态频率误差不超过9%,可见通过对各个结合部的等效建模,能够把仿真误差控制在一定范围内,利用弹簧阻尼单元等效结合部特性这一方法能够实现整机的模态仿真。

5. 轧辊磨床动态性能分析与优化

对于轧辊磨床,在动态性能评价最关心的不仅仅是模态频率,还包括不同频率下的振型(位移分布)、应力分布。振型决定了磨削处的振幅从而影响加工精度,而应力分布则从另一个角度揭示了刚度薄弱区域。在电机减振措施良好的情况下,磨削时在砂轮架上几乎测不到电机转动的频率,因此主要振源是砂轮磨削振动。

对整机模型进行谐响应分析,分别在砂轮磨削点和工件磨削点加1000N的动载荷(沿磨削主运动方向),可以得到整机应力分布和位移分布,如图9、图10所示。

从振型角度看,工件、砂轮架、头架等处振幅较大。从应力来看,工件、支撑架、砂轮架的局部应力较大。根据实验和仿真结果给出整机的薄弱环节,并提出相应的改进建议:

1) 含有转动微进给形式的砂轮架振动明显。可以采用刚度更高的微进给形式替代,减少砂轮架的结合面数量。

2) 头架的扭转振动较明显。可以从增加头架重量、增大螺栓预紧力、优化固定形式等方面来增大头架与床身的结合面刚度,改善头架的扭转振动。

3) 工件本身振动较为剧烈。可以从支撑系统的角度出发,优化支撑架位置和支撑形式。

4) 轧辊磨床结合部较多,各个结合部的阻尼效果明显,可以有效减少振动,但导轨、地脚螺栓等结合部也会明显降低磨床刚度。尽量提高结合部刚度或减少结合部数量是提升整机刚度、减小振动的关键。

Table 2. Comparison of modal test and simulation results

表2. 整机模态实验与仿真结果对比

Figure 8. Finite element model of the roll grinder

图8. 轧辊磨床有限元模型

Figure 9. Stress distribution of the whole machine under dynamic load (the first mode)

图9. 动载荷下整机应力分布(第1阶)

Figure 10. Displacement distribution of the whole machine under dynamic load (the first mode)

图10. 动载荷下整机位移分布(第1阶)

6. 结论

1) 建立了一套轧辊磨床动态特性分析流程,实验和仿真结果对比表面此分析方法能够得到较准确的仿真模型和分析结果。

2) 轧辊磨床的头架、砂轮架及支持架是影响整机性能最大的部件,整机性能分析及优化重点在于上述三个位置。

3) 工件(即轧辊)对磨床的动态性能有一定影响,在进行轧辊磨床整机模态测试和仿真分析时,必须考虑工件的影响。

4) 利用弹簧阻尼单元(或阵列)建立结合部等效模型的方法简单有效,能够使仿真模型有较高的精度。

文章引用

王泽华,曹宇中,杜海涛,朱宗雨,冯平法. 轧辊磨床整机动态性能实验分析与仿真

Simulation and Experimental Analysis on Dynamic Characteristics of the Roll Grinde[J]. 机械工程与技术, 2016, 05(02): 165-173. http://dx.doi.org/10.12677/MET.2016.52020

参考文献 (References)

- 1. 周志雄, 邓朝晖, 陈根余, 等. 磨削技术的发展及关键技术[J]. 中国机械工程, 2000, 11(2): 186-189.

- 2. 叶佩青, 王仁彻, 赵彤, 等. 机床整机动态特性研究进展[J]. 清华大学学报(自然科学版), 2012, 52(12): 1758- 1763.

- 3. 臧会玲, 蒋书运, 祝书龙, 等. 大型轧辊磨床结构的动态设计[J]. 制造技术与机床, 2009(4): 66-69.

- 4. 彭伟. 机械固定结合面动态参数确定方法研究[D]: [硕士学位论文]. 银川: 宁夏大学, 2014.

- 5. Furukawa, Y. and Moronuki, N. (1987) Contact Deformation of a Machine-Tool Slideway and Its Effect on Machining Accuracy. JSME International Journal, 30, 868-874. http://dx.doi.org/10.1299/jsme1987.30.868

- 6. 郭成龙, 袁军堂, 王维友, 等. 滑动导轨结合面动刚度的试验研究[J]. 中国机械工程, 2012, 23(9): 1021-1025.