Mechanical Engineering and Technology

Vol.

07

No.

05

(

2018

), Article ID:

27366

,

7

pages

10.12677/MET.2018.75048

Numerical Analysis of Lubrication Process in High-Speed Cam-Roller Contact

Youcai He, Jing Wang

School of Mechanical and Automotive Engineering, Qingdao University of Technology, Qingdao Shandong

Received: Oct. 7th, 2018; accepted: Oct. 24th, 2018; published: Oct. 31st, 2018

ABSTRACT

In this paper, the multigrid method and multilevel multi-integration technique are used to obtain the numerical solution of thermal EHL in smooth line contact for a cam-roller mechanism. The pressure, film thickness and temperature rise profiles at a number of angular positions of cam are presented. The thermal rise is negligibly small in the cam-roller contact. The characteristics of the oil film are given. Then, a roller with larger radius is studied to show the variations of oil characteristics.

Keywords:Pure Rolling, Line Contact, Thermal EHL, Cam-Roller

高速凸轮纯滚动条件下的润滑过程分析

何友才,王静

青岛理工大学机械与汽车工程学院,山东 青岛

收稿日期:2018年10月7日;录用日期:2018年10月24日;发布日期:2018年10月31日

摘 要

本文采用多重网格法和多重网格积分法得到光滑表面凸轮-滚子推杆线接触时变热弹流问题的数值解。首先,给出了数个凸轮转动角度所对应的压力、膜厚和温度曲线。在纯滚动条件下,接触区中的温升非常小,可以忽略。一个周期内油膜特性曲线的变化揭示出压力和膜厚。最后,研究了较大滚子半径对油膜特性的影响。

关键词 :纯滚动,线接触,热弹流润滑,凸轮-滚子挺杆

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

现代机械日益向高速发展对发动机的稳定性和效率提出了更高的要求,而作为发动机配气机构重要组成部分的凸轮-挺杆摩擦副必须有着更好的抗磨损性能,才能避免由于凸轮表面损伤所造成的失效问题。由于滚子推杆和凸轮轮廓之间为滚动摩擦,磨损较小可以承受较大的载荷,其应用在发动机中较为普遍。但是,针对凸轮-挺杆的润滑计算却面临着许多问题 [1]。其中最主要问题是凸轮与滚子推杆在接触过程中其载荷、表面速度及综合曲率半径都具有强烈的时变特性,这大大增加了其数值分析的难度。Kushwaha等 [2] 分析了凸轮-滚子推杆间的有限长线接触润滑分析问题。Alakhramsing等 [3] [4] [5] 使用有限长线接触对针对凸轮-滚子推杆之间以及滚柱内壁与销轴之间的全膜润滑及混合润滑进行了分析。

本文采用多重网格法和多重网格积分法得到了考虑热效应影响凸轮机构时变热弹流润滑问题的数值解,研究了其油膜压力和膜厚分布在接触过程中的变化特征。并对两种结果进行了比较,同时分析了滚子半径对结果的影响。

2. 数学模型

对于凸轮-滚子推杆线接触问题,定义凸轮为固体a,滚子为固体b,其表面速度分别为 和 ,由于其做纯滚动,所以 。坐标轴定义如下:x为速度方向的坐标轴,z为油膜方向坐标轴。

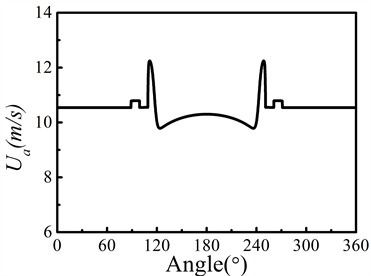

图1给出了滚子推杆在一个周期内推程曲线和表面速度的变化。

将Yang和Wen推导的广义方程 [6] 改写可得

(1)

式中,p为流体内部压力, 分别为固体a、b表面速度, 、 、 为与流体粘度及密度有关的当量参数,各当量参数定义如下:

Reynolds方程边界条件

(2)

膜厚方程 [6] 为

(3)

式中, 为刚体中心膜厚;R为当量曲率半径; 为当量弹性模量。

载荷方程 [6] 为

(4)

密度方程 [6] 为

(5)

式中,ρ0为润滑油的环境密度; , , 。

粘度方程 [6] 为

(6)

式中,η0为润滑油的环境黏度,单位是Pa·s。 , , , , , ,b是Reynolds粘温关系中的参数, 。

温度场方程,忽略热辐射的油膜能量方程 [6] 可写为

(7)

式中,u、w-x、z方向的流速;c、k-润滑油的比热和热传导系数

油膜能量方程 [6] 的温度边界条件为

(8)

两固体的能量方程 [6] 为

(a)

(a)  (b)

(b)

Figure 1. Kinematic conditions of the cam-tapper pair over one period, R1 = 10 mm, ω = 65 π rad/s

图1. 滚子推杆在一个周期内的运动状态,R1 = 10 mm,ω = 65 π rad/s

(9)

式中, 和 固体a,b的比热、密度和热传导系数。

固液界面的热流量连续条件 [6] 为

(10)

2. 数值方法

为了简化计算,所有方程和边界条件被无量纲化,无量纲参数如下:

, , , ,

, ,

, , ,

, ,

式中pH是初始载荷w0下的最大Hertz接触压力,u0引入的速度参量,为了便于分析,它的值不产生真正的影响,文中U0 = 1 × 10-11。另外采用膜厚h作为坐标z轴的无量纲参考量是将原本的求解域转变成规则的矩形,方便计算。为便于结果演示,引用另一无量纲膜厚H定义为H = (h/R) × 105。

将凸轮-滚子推杆工作的一个周期分为360 × 4 = 1440个瞬时进行计算,在每一个瞬时都需要分别对压力和温度进行求解。Reynolds方程使用多重网格法求解,求解过程中温度场当作已知量处理,弹性变形的计算采用多重网格积分法。多重网格法采用6层网格,在最顶层网格x方向有961个节点。

温度场求解过程中将求得的压力场作为已知变量,求解方法为逐列扫描技术。在油膜内z方向有21个等距节点,固体a和固体b内沿Za和Zb方向分别有12个非等距节点。

3. 结果和讨论

凸轮和滚子的物理参数为:推杆滚子半径R1 = 10 mm,基圆半径R0 = 52 mm,凸轮转速ω = 65π rad/s,润滑油的参数如下所示:粘度η0 = 0.08 Pa∙s,粘压系数α = 2.2 × 10-8 m2/N,密度ρ0 = 875 kg/m3,比热c = 2000 J/kg∙K,润滑油的热传导系数k = 0.14 W/m∙K。

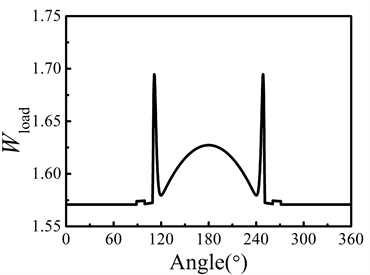

图2(a)为无量纲载荷随着转角的变化曲线,图2(b)为一个周期内两接触面综合曲率半径的变化曲线,在图中我们可以发现当转角α = 109˚~119˚和α = 241˚~251˚时会产生突变。

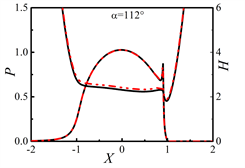

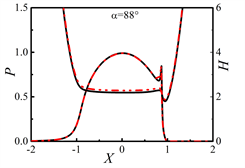

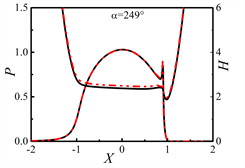

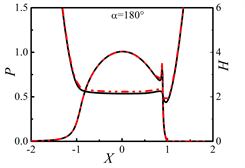

图3所示为油膜压力和油膜厚度在一个周期内的变化情况。因为凸轮-滚子推杆副在基圆段(0˚~89˚和271˚~360˚)处于稳定状态,因此本章只提供88˚到271˚之间结果。图中实线为压力和膜厚的热解,而虚线为相应的等温解的结果,两种结果基本重合。

图3(a)为转角α = 88˚,Ua = Ub = 10.54 m/s,此时凸轮处于基圆阶段的终点,在基圆阶段表面速度稳定并且载荷几乎没有变化,温升较小所以膜厚较厚且比较稳定。当转动角度α = 109˚~119˚时凸轮处于缓冲段,表面速度和载荷变化非常剧烈。如图3(b)所示Ua = Ub = 12.23 m/s,表面速度达到最高值,此时载

(a)

(a) (b)

(b)

Figure 2. Kinematic conditions of the cam-tapper pair over one period, R1 = 10 mm, ω = 65 π rad/s

图2. 滚子推杆在一个周期内的运动状态,R1 = 10 mm,ω = 65 π rad/s

(a) α = 88˚

(a) α = 88˚

(b) α = 112˚

(b) α = 112˚

(c) α = 124˚

(c) α = 124˚

(d) α = 180˚

(d) α = 180˚

(e) α = 234˚

(e) α = 234˚

(f) α = 249˚

(f) α = 249˚

Figure 3. Variations of film thickness profiles over one period, R0 = 10 mm, ω = 65π rad/s

图3. 一个周期内的膜厚曲线,R1 = 10 mm,ω = 65π rad/s

荷变化不是很大,所以油膜厚度主要受速度的影响使膜厚升高。当转角α = 180˚时,速度降低膜厚减小。因为凸轮型线关于180˚对称,所以回程阶段的油膜变化和升程时一样。通过整个过程可以发现热解和等温解的结果并无较大的差距,这是因为在此纯滚动的条件下凸轮转速较低,产生的热量较少对油膜的影响太小。

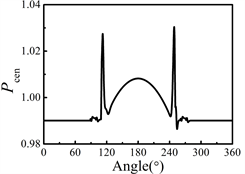

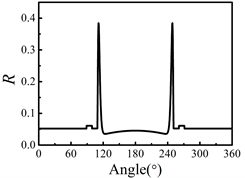

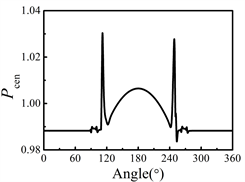

图4为一个周期内热解油膜特性的变化曲线。图4(a)为一个周期内油膜压力的变化曲线,在缓冲等加速度段会有小的波动,另外在转角α = 119˚附近油膜有一个先上升再下降的过程。与之相似的是图4(b)的最小油膜和中心油膜的变化曲线,最小油膜的最低点并不是我们所认为的桃尖处,而是出现在桃尖两侧。图4(c)为最大温升的变化曲线,由于凸轮-挺柱做纯滚运动,所以温升非常小,其变化趋势和载荷的变化相同。

为研究滚子半径对润滑过程的影响,我们选择滚子半径R1 = 15 mm进行比较。图5为改变滚子半径

Figure 4. Variations of thermal oil characteristics over one period, R0 = 10 mm, ω = 65 π rad/s

图4. 热解油膜在一个周期内的变化,R0 = 10 mm,ω = 65π rad/s

Figure 5. Equivalent radius of curvature over one period, R1 = 15 mm, ω = 65 π rad/s

图5. 一个周期的等效曲率半径变化曲线,R1 = 15 mm,ω = 65 π rad/s

Figure 6. Variations of thermal oil characteristics over one period, R0 = 15 mm, ω = 60 π rad/s

图6. 热解油膜在一个周期内的变化,R0 = 15 mm,ω = 60 π rad/s

后一个周期内的等效曲率半径。改变滚子半径后除了两个表面的等效曲率半径会发生变化外载荷和表面速度均不变,但是由于滚子的半径变化较小,所以等效曲率半径变化不是很显。

图6为一个周期内热解油膜特性的变化曲线。和图4比较可以发现,油膜特性变化趋势没有发生较大的变化。随滚子的半径增加,油膜的中心压力减小,中心膜厚和最小膜厚升高,油膜的温升略有增加并且波动变得剧烈。

4. 结论

a、凸轮-滚子挺杆在纯滚动运动情况下,油膜的变化主要受载荷的影响。在凸轮桃尖的两侧转角α = 119˚时,油膜厚度和中心压力均会产生较大的波动,并且在该点附近油膜厚度达到最低值。

b、当适当增加滚子的半径,油膜的厚度有了明显的提升,油膜的温升也随之变大且波动变得明显。但是由于是纯滚动,产生热量对油膜影响不大。总而言之,适当增加滚子的半径有助于凸轮-滚子挺柱的润滑。

文章引用

何友才,王 静. 高速凸轮纯滚动条件下的润滑过程分析

Numerical Analysis of Lubrication Process in High-Speed Cam-Roller Contact[J]. 机械工程与技术, 2018, 07(05): 389-395. https://doi.org/10.12677/MET.2018.75048

参考文献

- 1. Khurram, M. and Mufti, R.A. (2015) Experimental Measurement of Roller Slip in End-Pivoted Roller Follower Valve Train. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 229, 1047-1055. https://doi.org/10.1177/1350650115572198

- 2. Alakhramsing, S.S., de Rooij, M.B., Schipper, D.J. and van Drogen, M. (2017) A Full Numerical Solution to the Coupled Cam-Roller and Roller-Pin Contact in Heavily Loaded Cam-Roller Follower Mechanisms. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology. https://doi.org/10.1177/1350650117746899

- 3. Alakhramsing, S.S., de Rooij, M.B., Schipper, D.J. and van Drogen, M. (2018) Lubrication and Frictional Analysis of Cam-Roller Follower Mechanisms. Proceedings of the In-stitution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 232, 347-363.

- 4. Alakhramsing, S.S., de Rooij, M.B., Schipper, D.J. and van Drogen, M. (2018) The Influence of Stick-Slip Transitions in Mixed-Friction Predictions of Heavily Loaded Cam-Roller Contacts. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology. https://doi.org/10.1177/1350650118789515

- 5. Kushwaha, M. and Rahnejat, H. (2002) Transient Elastohydrodynamic Lubrication of Finite Line Conjunction of Cam to Follower Concentrated Contact. Journal of Physics D: Applied Physics, 35, 2872. https://doi.org/10.1088/0022-3727/35/21/327

- 6. Yang, P. and Wen, S. (1990) A Generalized Reynolds Equation for Non-Newtonian Thermal Elastohydrodynamic Lubrication. Journal of Tribology, 112, 631-636. https://doi.org/10.1115/1.2920308