Modeling and Simulation

Vol.

12

No.

03

(

2023

), Article ID:

66588

,

9

pages

10.12677/MOS.2023.123294

磁流变辅助支撑铣削系统动力学仿真

徐裕超,赵学峰

上海理工大学机械工程学院,上海

收稿日期:2023年4月7日;录用日期:2023年5月24日;发布日期:2023年5月31日

摘要

本文针对磁流变辅助支撑铣削系统,从建立基于磁流变效应的铣削系统动力学模型入手,结合磁流变液稳态流动测试结果,分析模型中磁流变液辅助支撑单元刚度、阻尼与电流的变化规律,推导系统的铣削动力学微分方程;并利用Matlab软件中Simulink模块对建立的模型进行动力学仿真,分别在直流、正弦波、三角波和方波电流作用下求解得系统的加速度响应,并对结果进行时域分析。结果表明,在2 A方波电流作用下,系统的加速度幅值最小,且此时系统的固有频率最大,能够显著增加工件在铣削过程中的刚度以提高其加工精度。

关键词

磁流变液,力学建模,动力学微分方程,振动响应

Dynamic Simulation of Magnetorheological Assisted Support Milling System

Yuchao Xu, Xuefeng Zhao

School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai

Received: Apr. 7th, 2023; accepted: May 24th, 2023; published: May 31st, 2023

ABSTRACT

This article focuses on the magnetorheological fluid-assisted support milling system, starting with the establishment of a milling system dynamics model based on the magnetorheological effect. Combined with the steady-state flow test results of magnetorheological fluid, the changes in stiffness, damping, and current of the magnetorheological fluid-assisted support unit in the model are analyzed, and the milling dynamics differential equation of the system is derived; And use the Simulink module in Matlab software to conduct dynamic simulation on the established model, obtain the acceleration response of the system under the action of DC, sine wave, triangular wave, and square wave currents, and analyze the results in time domains. The results show that under the action of a 2 A square wave current, the acceleration amplitude of the system is the smallest, and the natural frequency of the system is the largest at this time, which can significantly increase the stiffness of the workpiece during the milling process to improve its machining accuracy.

Keywords:Magnetorheological Fluid, Mechanical Modeling, Dynamic Differential Equation, Vibration Response

Copyright © 2023 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

磁流变液作为新型智能材料,可以在外加磁场的作用下,在极短的时间内由牛顿流体状态转为类固态特性,且这种变化是可逆的 [1] 。近几年来,磁流变液被广泛应用于民事、交通、军事中 [2] ,而在机械加工中,磁流变液常被用来制作相变夹具加持工件或支撑工件减少加工时的颤振。因此,建立正确的、符合实际工况的磁流变辅助支撑系统动力学模型,了解系统振动机理具有非常重要的研究价值 [3] 。

目前,国内外学者对动力学建模及分析做了很多研究,刘静宇等 [4] 建立了滚动轴承外圈局部故障四自由度动力学模型,并仿真分析其故障频率,验证模型的正确性。付本元等 [5] 为提高汽车碰撞缓冲系统的自适应能力,利用缓冲器连接于磁流变阀,并建立系统的动力学模型,进一步定量分析惯性效应产生的压降。贾春松等 [6] 利用平板模型建立磁流变阻尼器的动力学模型,并表明随着励磁电流的增大阻尼器所提供的阻尼力增强而非线性增大。王磊等 [7] 针对磁流变弹性体减振单元建立了动力学模型,通过仿真得到了减振单元的最优控制参数。Naeem [8] 等设计了一款磁流变弹性体减振器,通过动力学分析发现其吸振效果良好,但其无法用于重载环境。

综上所述,动力学分析在机械加工中极为重要,本文基于磁流变液的挤压工作模式,建立了磁流变液辅助支撑铣削系统动力学模型,并分析模型中各参数与磁流变励磁电流的关系。利用Simulink软件对系统展开动力学仿真,探究不同波形、不同幅值电流对系统加速度响应的规律,为后续铣削加工控制系统的设计和控制参数的选择提供基础。

2. 基于磁流变效应铣削系统的动力学建模

2.1. 磁流变铣削系统动力学模型

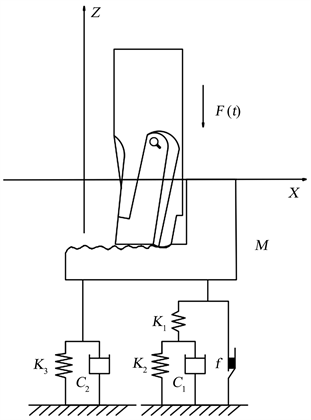

将铣削系统简化为单自由度系统,可得图1表示基于磁流变效应的铣削系统动力学模型。

图中, 为铣削力;M为磁流变铣削系统的总质量;C1为磁流变装置的阻尼;K1、K2为磁流变模型中两个弹簧原件的刚度;C2、K3分别为铣床自身的阻尼和刚度。

2.2. 磁流变铣削系统动力学微分方程

磁流变液参数识别结果如表1所示,对K1、K2、C1等参数分别进行Matlab曲线拟合,得到各参数与不同电流的关系表达式,其中电流取值范围为0~2 A。

Figure 1. Dynamic model of magnetorheological milling system

图1. 磁流变铣削系统动力学模型

Table 1. Identification results of magnetorheological fluid parameters

表1. 磁流变液参数识别结果

经曲线拟合,K1、K2、C1、f与电流的关系表达式为式(1)~(4)所示:

(1)

(2)

(3)

(4)

经查阅文献 [9] ,铣床的刚度参考值为24.5~49.0 N/um,本章取刚度之为30 N/um,阻尼值取4.25 × 104 N∙s/m。

而在模型中有如下关系:

(5)

(6)

求解微分方程可得式(7):

(7)

因此,磁流变模型总变形为: ,磁流变模型的总刚度 ,则系统的总刚度为: 。

因此,基于磁流变液的铣削系统的动力学方程可以写为式(8):

(8)

3. 基于Simulink的磁流变铣削系统动态响应仿真分析

当电流按照正弦波、三角波和方波形态发生周期性变化时,电流的基本参数为幅值与频率,因此,为研究不同幅值、不同波形电流参数下基于磁流变辅助支撑铣削系统的加速度稳态响应,以下将对该系统进行基于Simulink的振动响应仿真,以分析各参数对系统振动响应的影响规律。仿真参数如下:

机床自身的刚度为30 N/um;机床自身的阻尼为:4.25 × 104 N∙s/m;磁流变铣削系统总质量为M = 8.48 kg;铣削力具体值可由式(9)所示的铣削力经验公式求得,本文使用的刀具为德利星70度钨钢合金球头刀,铣刀长度100 mm,铣刀直径12 mm,刀具齿数为2,刀刃长度32 mm,刀具螺旋角35˚,而刀具进给速度为800 mm/min,进给量为0.4 mm/r,切削深度为0.15 mm,铣削宽度为0.3 mm,求得铣削力 。

(9)

3.1. 基于Simulink的磁流变铣削系统动力学仿真模型

Matlab中的Simulink软件在仿真模型建立和程序编制方面都比较便捷省时,满足了许多技术发展要求。Simulink是用于动态系统和嵌入式系统的多领域仿真和基于模型的设计工具。对各种时变系统,包括通讯、控制、信号处理、视频处理和图像处理系统,Simulink都可提供交互式图形化环境和可定制模块库来对其进行设计、仿真、执行和测试。具有贴近实际、效率高等优点。

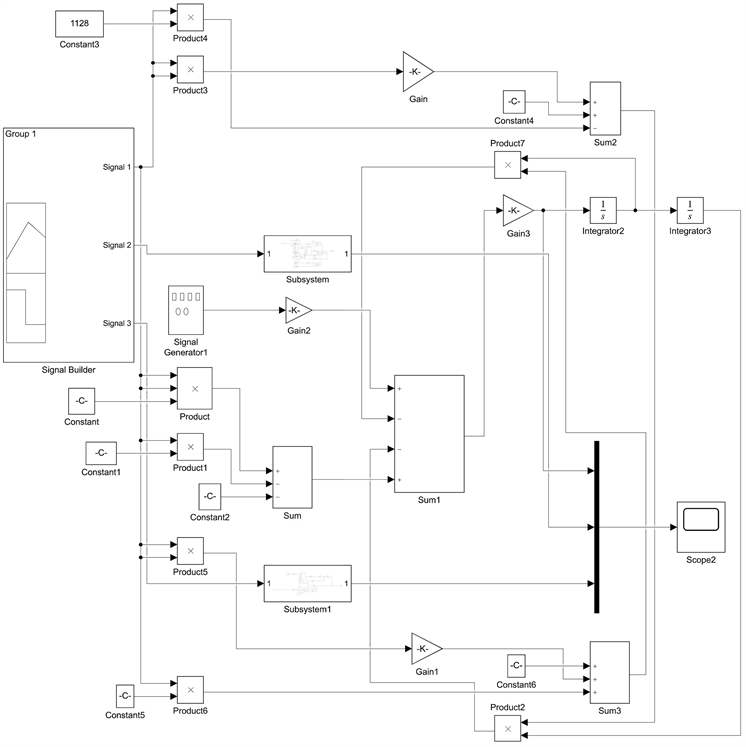

利用Simulink进行仿真的主要步骤为:1) 建立系统的数学模型;2) 在Simulink中建立仿真模型并设置仿真参数并连线;3) 执行程序得出仿真结果。步骤(1)建立的数学模型即为微分方程式(8),下面主要介绍步骤(2)——建立基于磁流变的铣削系统仿真模型。图2为根据微分方程(8)在Simulink中建立的仿真模型流程图。

Simulink基于微分方程建立仿真模型,通常都是对微分方程利用积分方式进行建模,主要是通过选用积分模块(Integrator),包括加速度积分模块和速度积分模块;增益模块(Gain),可设置仿真时的系统的总质量、机床自身刚度、阻尼等参数;常量输入模块(Constant);加法器运算模块(Sum);乘法模块(Product)等进行建模。如图2所示,模型左侧为电流信号生成模块(Signal Builder),通过设置参数生成不同波形、不同幅值的电流信号;铣削力生成模块(Signal Generator1)可通过设置最大铣削力、频率等参数来生成本文研究所需的铣削力,这里采用正弦函数形式模拟生成。根据式(8)的动力学微分方程连线之后,各模块通过积分模块与“加减乘除”等运算,程序运行至模块增益模块(Gain3)后,即可得到系统的加速度响应 ,再通过积分模块Integrator1和Integrator2两次积分便得到系统的振动位移响应y,最后通过显示波形中的示波器模块(Scope)显示仿真结果。

Figure 2. Simulation model for vibration response of magnetorheological milling system

图2. 磁流变铣削系统振动响应仿真模型

3.2. 磁流变铣削系统动力学仿真结果分析

1) 电流为恒流时系统的振动响应仿真结果。

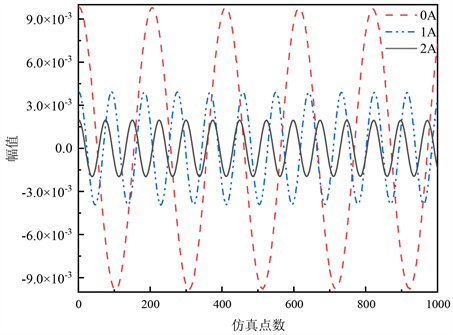

在SimulinkSignal Builder模块通道中分别输入峰值分别为0 A、1 A、2 A的恒流电流信号,仿真得到的系统加速度响应如图3所示。

由图3时域图分析可知:从图中可以看出电流为0 A时,其振动响应峰值较大,其峰值为9 × 10−3;电流为1 A时,磁流变辅助支撑铣削系统的加速度响应的峰值约为5.54 × 10−3,较不加电流时幅值降低38.4%,幅值降低较为明显;当电流为2 A时,系统的加速度响应峰值约为3.26 × 103,较不加电流时幅值降低63.7%,电流增大过程中,系统加速度幅值呈明显下降趋势。说明此时系统的刚度有所增加,抗振能力有所提高。

Figure 3. Acceleration response of the system under direct current

图3. 直流下系统加速度响应

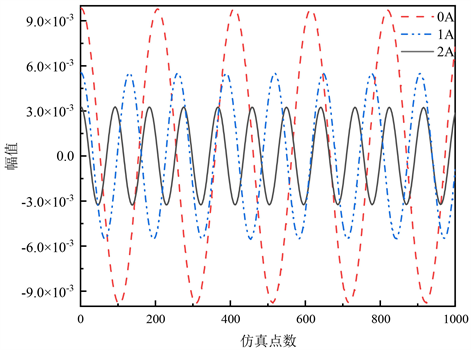

2) 电流为正弦波时系统的振动响应仿真结果。

在SimulinkSignal Builder模块通道中分别输入峰值分别为0 A、1 A、2 A的正弦波电流信号,仿真得到的系统加速度响应如图4所示。

Figure 4. Acceleration response of the system undersinusoidal current

图4. 正弦波电流下系统加速度响应

在SimulinkSignal Builder模块通道中分别输入峰值分别为1 A、2 A的正弦波电流信号,并于0 A时的仿真结果进行比较。得到的系统加速度响应如图4所示。

由图4时域图分析可知:正弦波电流下,电流为1 A时,系统的加速度响应振幅峰值约为4.9 × 10−3,较不加电流时幅值降低45.5%;当电流幅值为2 A时,系统的加速度响应峰值约为3 × 10−3,较不加电流时幅值降低66.7%,系统的振幅随电流的增大而降低。

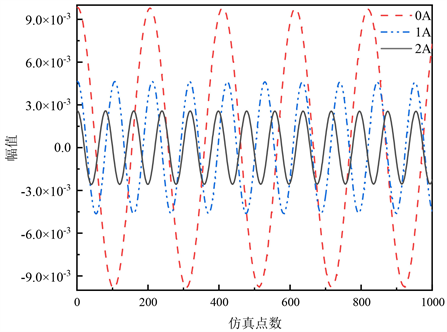

3) 电流为三角波时系统的加速度时域仿真结果

在SimulinkSignal Builder模块通道中分别输入峰值分别为1 A、2 A的三角波电流信号,并于0 A时的仿真结果进行比较,得到的系统加速度响应如图5所示。

Figure 5. Acceleration response of the system undertriangular current

图5. 三角波电流下系统加速度响应

从图5时域图可以分析得出以下结论:三角波电流下,当电流幅值为1 A时,系统的最大加速度响应幅值约为4.6 × 10−3,较电流为0时幅值减小48.9%;当电流为2 A时,系统加速度响应最大幅值约为2.56 × 10−3,较电流为0时幅值减小71.5%。

4) 电流为方波时系统的加速度时域仿真结果

在SimulinkSignal Builder模块通道中分别输入峰值分别为1 A、2 A的方波电流信号,并于0 A时的仿真结果进行比较。得到的系统加速度响应如图6所示。

Figure 6. Acceleration response of the system undersquare current

图6. 方波电流下系统加速度响应

分析图6时域图可知:方波电流下,当电流幅值为1 A时,系统的加速度响应最大幅值约为3.9 × 10−3,较电流为0时幅值减小56.7%;当电流为2 A时,系统加速度响应最大幅值约为1.91 × 10−3,较电流为0 A时幅值减小78.7%。

为更直观地分析不同波形电流下磁流变辅助支撑装置的减振效果,取响应幅值比 作为参数,其中 表示不同波形电流下,系统振动响应的峰值; 表示电流为0 A时系统的振动响应峰值。则R值越小,表示减振效果越明显。

由仿真结果计算不同波形电流作用下时的幅值比R如表2、表3所示。

Table 2. Damping effect of different waveform currents at current amplitude 1 A

表2. 电流幅值1 A时不同波形电流的减振效果

Table 3. Damping effect of different waveform currents at current amplitude 2 A

表3. 电流幅值2 A时不同波形电流的减振效果

从表2中数据可知,电流为1 A时,方波电流对系统具有更好的减振效果,其幅值比为43.3%;三角波电流与正弦波电流效果相当,直流时的减振效果最差,幅值比为61.6%。

从表3中数据可知,电流为2 A时,方波电流对系统具有更好的减振效果,其幅值比为21.2%,三角波电流相比电流为1 A时减振效果有所提高,直流作用下与正弦波电流下的减振效果相当,幅值比分别为36.2%和33.3%。

4. 结论

1) 本文基于动力学基本理论,建立了基于磁流变辅助支撑铣削系统的动力学模型,并根据磁流变液参数识别结果对模型中各参数进行计算,得到各参数与电流的关系式并推导得出磁流变辅助支撑铣削系统的动力学微分方程。

2) 基于Matlab软件中的Simulink模块,建立系统的动力学仿真模型,设置各参数,求解得到在不同波形、不同幅值电流下磁流变辅助支撑铣削系统的加速度响应仿真结果,并对得到的结果进行时域分析,结果显示:

a) 电流为0 A时,系统加速度响应幅值最大,为9 × 10−3 m/s2,此时系统刚度较差。电流为1 A时,系统的幅值随着电流的增大而降低,说明系统的刚度随着电流的增加而增大。电流为2 A时,磁流变效应达到饱和,此时系统抗振能力大大提高。

b) 四种不同波形的电流中,方波电流具有较好的减振效果,正弦波与三角波电流下减振效果相当,直流下减振效果最差。电流为1 A时,方波电流作用下的系统加速度幅值为3.04 × 10−4 m/s2;电流为2 A时,方波电流作用下的系统加速度幅值为1.96 × 10−4 m/s2。从时域图还可以看出随着电流的增大,系统的固有频率在提高,说明系统的刚度也在增加。

文章引用

徐裕超,赵学峰. 磁流变辅助支撑铣削系统动力学仿真

Dynamic Simulation of Magnetorheological Assisted Support Milling System[J]. 建模与仿真, 2023, 12(03): 3194-3202. https://doi.org/10.12677/MOS.2023.123294

参考文献

- 1. Liu, G., Gao, F. and Liao, W.H. (2022) Design and Optimization of a Magnetorheological Damper Based on B-Spline Curves. Mechanicals Systems and Signal Processing, 178, 109279. https://doi.org/10.1016/j.ymssp.2022.109279

- 2. Christie, M.D., Sun, S., Deng, L., et al. (2019) A Variable Resonance Magnetorheological-Fluid-Based Pendulum Tunedmass Damper for Seismic Vibration Suppression. Mechanical Systems and Signal Processing, 116, 530-544. https://doi.org/10.1016/j.ymssp.2018.07.007

- 3. 董轲建. 磁流变阻尼器动力学建模及参数协同优化[J]. 内燃机与配件, 2023, 375(3): 70-74.

- 4. 刘静宇, 尚志武, 高茂生. 滚动轴承局部故障动力学建模与振动分析[J]. 组合机床与自动化加工技术, 2023, 589(3): 74-77.

- 5. 付本元, 张贤明, 刘驰, 等. 径向节流型磁流变胶泥缓冲器冲击动力学行为[J]. 振动与冲击, 2022, 41(17): 177-184.

- 6. 贾春松, 邓鹄, 何洪波, 等. 单出杆磁流变阻尼器动力学性能测试与建模[J]. 机电工程技术, 2022, 51(6): 29-32.

- 7. 王磊, 李长河, 贾东洲, 等. 磁流变弹性体减振单元动力学分析[J]. 机械设计与制造, 2022, 375(5): 138-142.

- 8. Mian, N.S., Fletcher, S., Longstaff, A.P. and Myers, A. (2011) Efficient Thermal Error Prediction in a Machine Tool Using Finite Element Analysis. Measurement Science and Technology, 22, 85107. https://doi.org/10.1088/0957-0233/22/8/085107

- 9. 王亮. 高速数控铣床结构设计及动态性能研究[D]: [硕士学位论文]. 郑州: 郑州大学, 2012.