Mechanical Engineering and Technology

Vol.

09

No.

02

(

2020

), Article ID:

35305

,

9

pages

10.12677/MET.2020.92016

Design and Simulation of Automatic Loading and Unloading Mechanical System Based on Solidworks

Yingying Zhang, Chengzhe Jin

College of Mechanical, Shenyang Ligong University, Shenyang Liaoning

Received: Apr. 3rd, 2020; accepted: Apr. 17th, 2020; published: Apr. 27th, 2020

ABSTRACT

Loading and unloading work is an inevitable part of all the logistics processes, which has heavy work, bad working environment, and high labor cost. Therefore, in order to reduce the cost caused by loading and unloading in the logistics system, the structural design of automatic loading and unloading mechanical system of truss structure is of great significance. In this paper, taking ordinary cartons as the working background, Solidworks software is used for modeling and motion simulation to design the structure of the automatic loading and unloading mechanical system of truss structure and the selection of parts. ANSYS is used for mechanical analysis, and the design results are checked. The automatic loading and unloading mechanical system moves smoothly, and the results meet the design requirements, providing a theoretical case for the logistics industry.

Keywords:Automatic Loading and Unloading Machinery, Structural Design, Check

基于Solidworks的自动装卸机械结构设计 及分析

张莹莹,金成哲

沈阳理工大学机械工程学院,辽宁 沈阳

收稿日期:2020年4月3日;录用日期:2020年4月17日;发布日期:2020年4月27日

摘 要

装卸工作是所有物流过程中不可避免的一部分,工作任务繁重,工作环境恶劣,耗费大量人力成本。所以为了降低物流系统中由装卸而造成的成本,桁架结构的自动装卸机械系统的结构设计就具有很大意义。本文以抓取普通纸箱为工作背景,利用Solidworks软件进行建模和运动仿真,对桁架结构的自动装卸机械系统结构进行设计及零部件的选用,利用ANSYS进行力学分析,对设计结果进行校核,自动装卸机械系统运动流畅,结果满足设计要求,为物流装卸行业提供理论案例。

关键词 :自动装卸机械,结构设计,校核

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

现代物流系统包含众多方面,它包括货物的仓储、运输、装卸以及相关信息传递等众多方面。此外,物流不仅仅只是一个单独的系统,在现代自动化生产中,物流也占据了重要地位。物流系统正不断向着高效、快速、自动化 [1] 等方面发展。装卸工作是所有物流过程中不可避免的一部分,该工作任务繁重,工作环境恶劣,所以往往需要耗费大量的人力成本。所以为了降低物流系统中由装卸而造成的成本,货物装卸的自动化就具有很大意义。将自动装卸系统 [2] 运用于货物装卸,可以很大程度上节省人力成本,并且机械设备不存在肉体疲劳和人身安全问题,所以可以极大地提高工作效率,延长工作时间,拓展工作范围。

物流自动化飞速发展,并且也已经成功在诸多行业内投入使用。例如民航的行李托运 [3],航运码头的集装箱自动装卸系统 [4],自动化立体仓库 [5],以及快递物流系统等。这些物流系统将信息系统与物流运转将结合,极大地提高了物流系统的效率,以及其自动化水平。在自动装卸机械系统方面,各种形式的装卸系统也不断发展。例如普通的平板拖车向着AGV智能搬运车 [6] 发展,这使物料的搬运过程不再需要人力的参与。因为AGV小车可以根据规划好的路径,自动将货物带到指定的装卸地点。并且,在引入视觉系统 [7] 后,AGV小车甚至可以实现自动避障等功能。在装卸方面,关节机器人等自动化机械也逐渐取代人力装卸或者人工操作。当物料或者工件通过运载工具在车间、仓库之间转运时,桁架结构自动装卸机械系统的应用优势就尤为突出。Wang Gang [8] 等人对基于ADAMS的自动装卸机构的虚拟样机进行了设计与动力学仿真。Guo Jifeng [9] 等人更是提出来一种大型空间桁架结构人机协同装配的顺序规划,更有效地处理人–机器人环境下的装配序列和任务规划。

本文的自动装卸机械系统设计以无人自动化工厂为背景,当物料或者工件通过运载工具在车间、仓库之间转运时,需要设计一种自动装卸系统来进行物料装卸。物料装于瓦楞纸箱中,每个纸箱内所存放的物料总重不超过100 kg,所用平板拖车的尺寸为2500 × 1400 × 420,自动装卸机械系统需在空间3个方向均能实现移动。利用Solidworks软件进行建模和运动仿真,对桁架结构的自动装卸机械系统结构进行设计及零部件的选用,利用ANSYS进行力学分析,对设计结果进行校核,自动装卸机械系统运动流畅,结果满足设计要求,为物流装卸行业提供理论案例。

2. 自动装卸机械系统结构设计

自动装卸系统的机械结构主要包含两个重要部分。一是将零件或货物加紧并保持的夹持结构,二将零件或货物从空间坐标A点搬运到空间B点的进行空间坐标移动的机械结构。当两部分机械结构按照一定的顺序运动并相互配合时,整个机械系统便可以完成既定的要求。

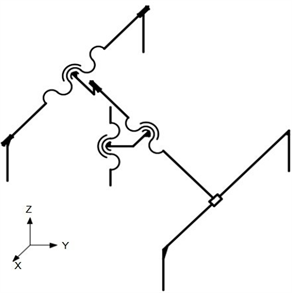

2.1. 夹持机构的选用

夹持机构的结构形式具有多样化特点。机械式夹持机构有着很大的适用范围,可以夹持各种各样形状的物体,例如球体、圆柱体和方体等。为了提高整体装卸系统的适用性本设计选取机械式夹持机构中的直杆式平移夹持机构,电动机为动力源,选用4片夹片。具体结构如图1所示:构件A下部杆为曲线,构件B通过两个滑块同时与构件A的曲杆和固定直杆C相连。当构件A进行旋转时,构件B由于受倒两个滑块的同时约束,开始沿直线运动。其运动规律与曲杆和直杆在垂直方向投影面内的交点位置有关。而通过更改曲线的参数,可以有效的控制滑块的运动速度以及运动位置等参数。

Figure 1. Schematic diagram of clamping mechanism motion

图1. 夹持机构运动简图

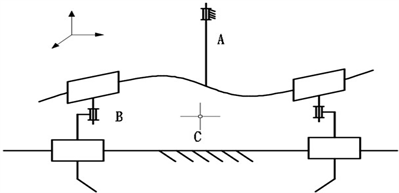

2.2. 空间坐标移动结构

在现代工业领域中,常见的可以进行空间坐标移动的机械结构大致包含两大类:一是桁架结构,二是关节机器人。根据设计要求,零件本身自重较大且需要有较大的移动范围,但是却不需要复杂移动轨迹,所以选取桁架式结构。桁架结构的移动常包括动柱式和动梁式。为避免立柱在运动过程中对工作台等其他设备的碰撞,此处选取动梁式结构。为满足任意空间坐标点的移动,其运动必须保持X、Y、Z三个轴方向的平动自由度,此处选择螺旋副来满足其要求,如图2所示。

Figure 2. Spatial coordinate moving structure diagram

图2. 空间坐标移动结构简图

3. 自动装卸机械系统重要零部件设计

3.1. 夹持机构的设计

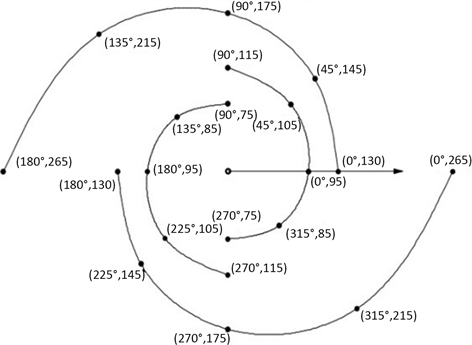

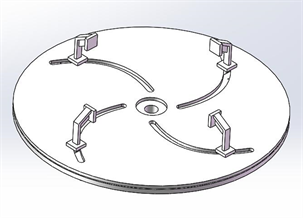

夹持机构选择直杆移动机构,其滑块的驱动方式选择电动机驱动,利用曲杆与直杆的交点位置来控制滑块所处的位置,从而达到夹持的目的。根据前文所设计的机械结构简图,夹持机构的设计的关键在于对曲杆曲线的设计。依据设计要求,根据被夹持箱体的长度和宽度,作为参数对曲线进行设计,假定所夹持的物体为一系列尺寸的规则箱体因为曲杆做旋转运动,所以采用极坐标系来确定点的位置。选择各点的间隔角度为45˚,并用三次样条曲线将各点连接。则曲杆的曲线如图3所示。再根据曲杆的曲线图,设计出夹持机构设计图如图4所示。

Figure 3. Curve of curved bar

图3. 曲杆的曲线图

Figure 4. Design drawing of clamping mechanism

图4. 夹持机构设计图

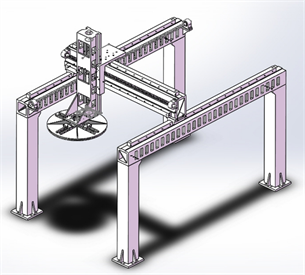

3.2. 机架的设计

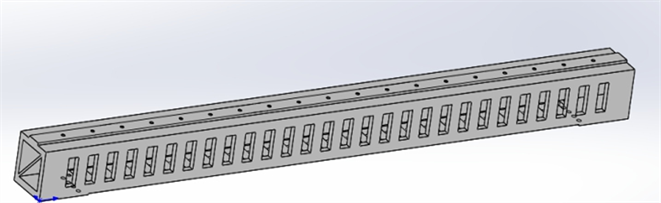

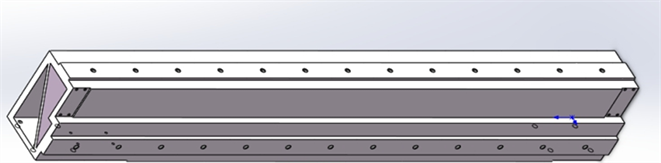

机架的设计为保证其刚度、强度以及稳定性,选择梁柱式机架,材料选用价格低廉,且有很好的吸振能力的铸铁HT200。固定立柱,外形尺寸为200 × 200 × 1500 mm。Z向运动立柱,外形尺寸为150 × 200 × 1200 mm。X、Y向横梁选取整体式正轨箱型主梁。由于X向横梁主要承受弯矩,固选取对角线纵向肋板,以提高其抗弯能力。Y向横梁也主要承受弯矩,选择不布置对角线纵向肋板,以提高其抗弯能力。X、Y横梁的跨度L = 3 m,根据机械设计手册,取X向梁的高度h = 200 mm,取宽度b0 = 200 mm,取箱体壁厚σs = 10 mm。取Y向梁的高度h = 300 mm,取宽度b0 = 200 mm,取箱体壁厚σs = 10 mm。X、Y向横梁设计图如图5所示。利用Solidworks软件对各部分进行三维建模。自动装卸机械系统总装图如图6所示。

X向衡量

X向衡量 Y向衡量

Y向衡量

Figure 5. X, Y beam design drawing

图5. X、Y向横梁设计图

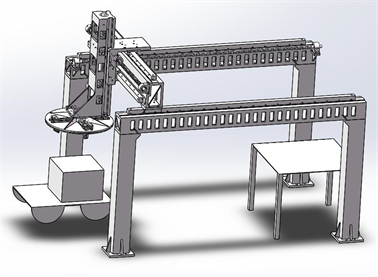

Figure 6. Assembly drawing of automatic loading and unloading mechanical system

图6. 自动装卸机械系统总装图

4. 自动装卸机械系统重要零部件校核及运动仿真

丝杠和轴承的校核利用相关公式计算满足要求。本文主要利用ANSYS分析软件对X、Y向横梁进行校核。

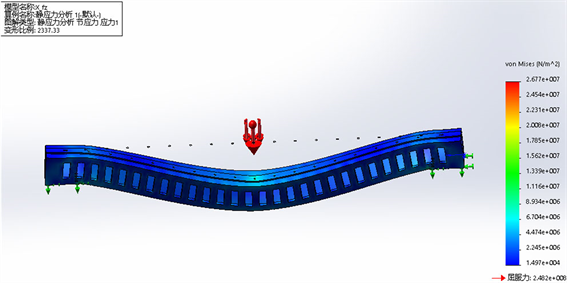

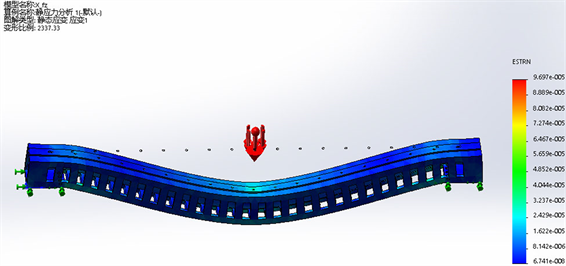

4.1. X向横梁的校核

将X向横梁导入到分析软件中进行受力分析。因为该横梁两端固定于立柱上,所以在其两端添加固定约束。在实际情况中,外部垂直方向载荷,并非作用于一点上,而是由整块滑块所承受。图7为X向横梁受力后的位移图、应力图和应变图。根据分析结果可知,最大位移为0.13 mm,最大应力为2.67721e+007 N/m2,最大应变为9.69683e−005。

Figure 7. X beam stress, strain, displacement diagram

图7. X向横梁应力、应变、位移图

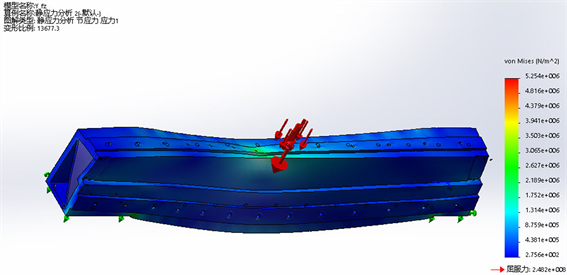

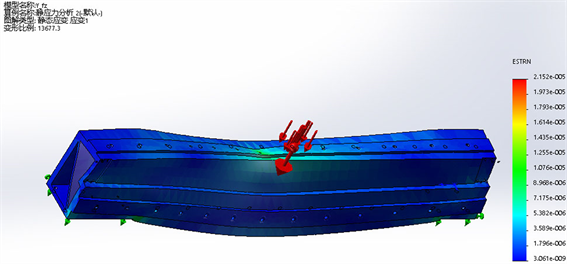

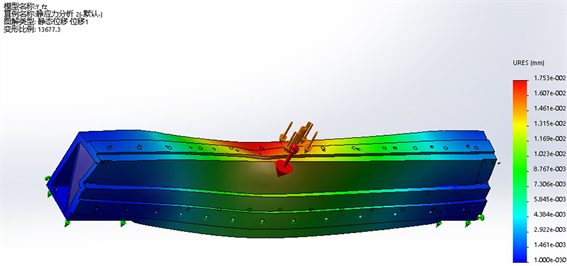

4.2. Y向横梁的校核

Y向横梁的整体受力模型与X向相类似。将Y向横梁导入到分析软件中进行受力分析,当载荷作用在横梁正中间时,整个横梁所受的外力达到最大值。图8为Y向横梁受力后的位移图、应力图和应变图。根据分析结果可知,最大位移量为0.0157 mm,最大应力为5.25418e+006 N/m2,最大应变量为2.15182e−005。

Figure 8. Y beam stress, strain, displacement diagram

图8. Y向横梁应力、应变、位移图

通过ANSYS分析软件对X、Y向横梁的应力、应变、位移进行校核。结果均符合设计要求,并满足使用要求。

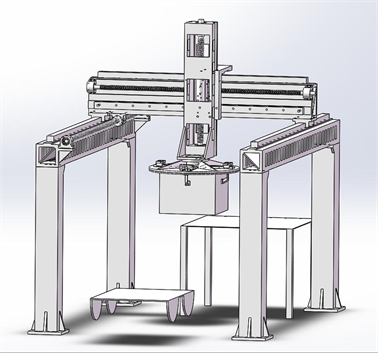

4.3. 运动仿真

运动仿真背景,夹持纸箱尺寸为530 mm × 230 mm × 370 mm,纸箱位于平板拖车上,夹持机构位于平板拖车上空,夹持机构向下运动,运动盘旋转,使机械手做向心运动来加紧箱体并保持,上抬一定高度后,水平移动到工作台上方,然后垂直向下将箱体放到工作台上,最后夹持机构反转,机械手松开,夹持机构回到初始位置,重复装卸过程。整个运动仿真过程,动作迅速准确良好,图9为运动仿真各部位初始位置,图10为装卸箱体运动过程图,仿真结果表明满足自动装卸机械运动要求。

Figure 9. Motion simulation of the initial position of each part

图9. 运动仿真各部位初始位置

Figure 10. Loading and unloading box movement process diagram

图10. 装卸箱体运动过程图

5. 结论

采用模块化设计方法和优化设计理论进行了自动装卸机械系统的结构设计。通过ANSYS软件校核了零部件强度满足设计要求。

运用Solidworks软件对运动过程进行了仿真分析,满足机械运动要求。整体结构满足设计要求,实现所需的功能,能够实际应用到相似背景的物流装卸工作当中,以达到降低物流系统中由装卸而造成的成本。

文章引用

张莹莹,金成哲. 基于Solidworks的自动装卸机械结构设计及分析

Design and Simulation of Automatic Loading and Unloading Mechanical System Based on Solidworks[J]. 机械工程与技术, 2020, 09(02): 154-162. https://doi.org/10.12677/MET.2020.92016

参考文献

- 1. 从行健. 浅析自动化技术在智能物流系统中的应用——以京东无人仓库为例[J]. 中国战略新兴产业, 2018(4): 53+55.

- 2. 林建龙, 王小北, 朱元春. 平动式轻型装卸机结构系统设计[J]. 机械设计与制造, 2003(6): 74-76.

- 3. 朱海天, 李红勋, 李立顺. 民航散装货物快速装卸输送系统设计[J]. 起重运输机械, 2016(7): 39-41.

- 4. 何继红. 自动化集装箱码头装卸工艺系统应用现状与展望[J]. 水运工程, 2018(6): 199-203.

- 5. 黄磊. 自动化立体仓库系统在物流中的应用与发展探讨[J]. 现代工业经济和信息化, 2018, 8(18): 86-88.

- 6. 张汉斌. 用于电商配送中心的物流仓储搬运机器人(AGV)的研究[D]: [硕士学位论文]. 北京: 北京物资学院, 2014.

- 7. 张文昌. Delta机械手视觉控制系统研究与开发[D]: [硕士学位论文]. 天津: 天津大学, 2009.

- 8. Wang, G., Li, X., Wen, D., et al. (2011) The Virtual Prototyping Design and Dynamics Simulations of the Automatic Loading and Unloading Mechanism Based on ADAMS. 2011 IEEE 2nd International Conference on Com-puting, Control and Industrial Engineering, Wuhan, 20-21 August 2011, 46-49.https://doi.org/10.1109/CCIENG.2011.6007953

- 9. Guo, J., Bai, C. and Chen, C. (2017) Sequence Plan-ning for Human and Robot Cooperative Assembly of Large Space truss Structures. Aircraft Engineering and Aerospace Technology, 89, 804-808. https://doi.org/10.1108/AEAT-06-2014-0093