Material Sciences

Vol.07 No.01(2017), Article ID:19593,10

pages

10.12677/MS.2017.71015

Fabrication of Ceria/Yttria Composites and Its Properties

Chengwan Cui, Dexin Zhang, Danbin Jia, Wenbin Dai*, Jingkun Yu

School of Metallurgy, Northeastern University, Shenyang Liaoning

Received: Jan. 5th, 2017; accepted: Jan. 19th, 2017; published: Jan. 22nd, 2017

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

In this paper, the effect of cerium oxide addition and sintering system on the microstructure, phase composition and mechanical properties of cerium oxide/yttrium oxide composites was investigated. The results showed that a small amount of cerium oxide could effectively promote the sintering condition of cerium oxide/yttrium oxide composites and prevent the growth of grain. Meantime, the smallest grain size occurred and the density was higher when the cerium oxide content was 9.1 mol%. With the increase of ceria oxide content, the density of the sample did not change significantly, but the grain size became larger. It is also found that the sintering temperature has great influence on composite materials. The relative density of samples differs from about 60% to 97% when heating temperature increases from 1400˚C to 1600˚C. And when cerium oxide addition is less than 33.3 mol%, the hardness and fracture toughness of CeO2/Y2O3 composites increase with the amount of cerium oxide.

Keywords:Y2O3, CeO2, Preparation, Property

氧化铈/氧化钇复合材料的制备与性能

崔成万,张德新,贾丹彬,戴文斌*,于景坤

东北大学冶金学院,辽宁 沈阳

收稿日期:2017年1月5日;录用日期:2017年1月19日;发布日期:2017年1月22日

摘 要

本研究通过添加氧化铈的方法,研究了氧化铈的添加量和烧结制度对氧化铈/氧化钇复合材料微观结构、物相组成以及力学性能的影响。结果显示,添加少量氧化铈能够有效的促进氧化铈/氧化钇复合材料的烧结、抑制晶粒的长大。当氧化铈含量为9.1 mol%时,试样的晶粒最小,密度较高。随着氧化铈含量的进一步提高,虽然试样的密度没有明显变化,但是其晶粒尺寸变大;烧结温度对复合材料的烧结具有很大影响,当加热温度由1400℃提高到1600℃时,试样的相对密度由大约60%提高到97%;氧化铈添加量小于33.3 mol%时,氧化铈/氧化钇复合材料的硬度和断裂韧性随着氧化铈添加量的增加而逐渐提高。

关键词 :氧化钇,氧化铈,制备,性能

1. 引言

氧化钇陶瓷是以三氧化二钇为主晶相的透明多晶体,是一种重要的特种耐火材料。氧化钇为立方体晶系,相对价电常数为12~20,有优良的耐热、耐腐蚀和高温稳定性,对还原介质稳定性好,主要用于红外导弹的窗口和整流罩、天线罩、微波基板、绝缘支架、光纤掺杂、红外发生器管壳、红外透镜及其他高温窗等 [1] [2] [3] 。然而,氧化钇陶瓷的抗热震性能差,导致它在温度剧变的环境下强度大幅度下降,发生剥落甚至脆断,这大大降低了氧化钇陶瓷使用的安全性,限制了它的应用。因此,改善陶瓷材料的抗热震性能历来就是陶瓷材料研究的重大课题之一。

研究者发现,复合陶瓷可以提高材料的性能。每种材料都有自己的优势和缺陷,因此各种材料之间,可以相互补充,取长补短 [4] 。毋庸置疑,材料的复合化是材料发展的必然趋势之一。复合材料是由两种或两种以上的材料复合形成的新型材料。一般由基体组元与增强体或功能组元所组成。它具有比任何单一材料更优越的综合性能。在这种材料中,所有的组成个体之间相互渗透、相互依赖,处于不可分割的状态,各自发挥着自身的作用,而且达到了性能互补和取长补短的目的 [5] 。复合材料的工业化生产始于19世纪末,20世纪60年代由于高技术的发展,对材料性能的要求日益提高,单质材料很难满足应用材料的综合性能要求和高指标的要求。复合材料由于具有可设计的特点受到各国的重视,因而发展迅速,开发出许多性能优良的先进复合材料 [6] 。有人预言,21世纪将是进入复合材料的时代。

我国是稀土资源大国,纳米稀土材料的研究、开发与应用,开辟了稀土资源有效利用的新途径,扩展了稀土的应用范围,促进了新型功能材料的发展,增加了产品的高附加值,对把资源优势变为经济优势有重要的现实意义。稀土氧化物CeO2是一种用途极广的功能材料,在整个稀土的应用中占有举足轻重的地位。近年来,这种产品在各个技术领域的应用日益增多 [7] 。

在陶瓷中加入少量CeO2,可改善陶瓷的烧结性、致密度、显微结构和相组成等,提高陶瓷质量,满足实用的要求。在钛酸铅中加入CeO2,改变其晶格参数、介电性和压电性,使烧结密度达到理论值的96%,更适用于制作高灵敏度、高分辨率的超声换能器。在锆钛酸铅陶瓷中加入CeO2后,可调节和改变陶瓷内的组分,改进烧结性、介电性和压电性;在PZT陶瓷中加入CeO2后,可提高体电阻率,使潜在的压电性充分发挥出来,改善了使用性能 [8] 。在着色颜料中加入CeO2,可使色彩鲜艳,高温性好,色调均匀。CeO2与Nb2O5,SiO2相配合可制得姣黄色陶瓷,与ZrO2,SiO2等相配合可获得柠檬色。

因此,本文在氧化钇基体中引入氧化铈添加剂,使其抑制氧化钇晶粒在烧结过程中长大,以提高其各项性能,满足现代工业生产中的需要。

2. 实验

2.1. 实验原料

本实验采用的原料为分析纯试剂硝酸铈(含量Ce(NO3)3·6H2O ≥ 99.00%),市售Y2O3粉(纯度为99%)。

2.2. 实验步骤

称取112.910 g氧化钇放入烧杯,再称取不同比例(如表1)的硝酸铈放入在3000 ml烧杯中,并装入2000 ml左右去离子水,用搅拌器搅均匀拌烧杯中的液体。搅拌60~90 min。然后用滴管向烧杯中滴加氨水,调节PH值到10~11之间(使Ce2+、Y3+充分沉淀析出),再搅拌30~50 min。搅拌之后将烧杯拿出恒温箱,放在地上澄清。当沉淀物几乎都沉淀到烧杯底部时,将上层清液倒出。重复几次,直到闻不到烧杯中有氨水味为止。把烧杯放入恒温干燥箱中烘干24 h。待样品烘干后,将其放入煅烧炉中,在1000℃下煅烧1 h。之后空冷,制得干粉后将粉体装入试样袋中。然后采用金属模成型工艺,试验压力25 MPa,保压3 min,初步成型试样进行冷等静压,压力100 MPa,保压10 min。在烧结过程中,采用不同烧结温度以及保温时间(如表2)进行的烧结。

2.3. 物性测试与表征

本实验采取Archimedes原理测定烧结体的显气孔率和体积密度,采用HV-1000维氏硬度计测量复合陶瓷硬度大小,采用维氏硬度法测定断裂韧性KIC,采用X射线衍射分析、金相显微镜及扫描电子显微镜等分析样品的物相、结构及形貌。

Table 1. Chemical compositions of samples, mol%

表1. 试样的原料配比,mol%

Table 2. Sintering condition of samples

表2. 试样烧结条件

3. 结果与讨论

3.1. 复合材料显气孔率和密度的分析

图1为在烧结温度为1400℃、1600℃保温时间都为4 h下的各试样的气孔率示意图。在烧结制度为1400℃下,从图1中可以看出试样的显气孔率位于25.00%~42.20%,说明试样烧结致密性很差,这是由于烧结温度低造成的,并且,试样的显气孔率随着氧化铈含量的增加而明显提高,当氧化铈含量达到一定之后,显气孔率随氧化铈含量的提高而增加缓慢。在烧结制度为1600℃的情况下,试样的气孔率很低,其他试样气孔率都位于0.16%~0.53%,说明试样这说明试样已经烧结非常致密,烧结体随添加量的变化不大。

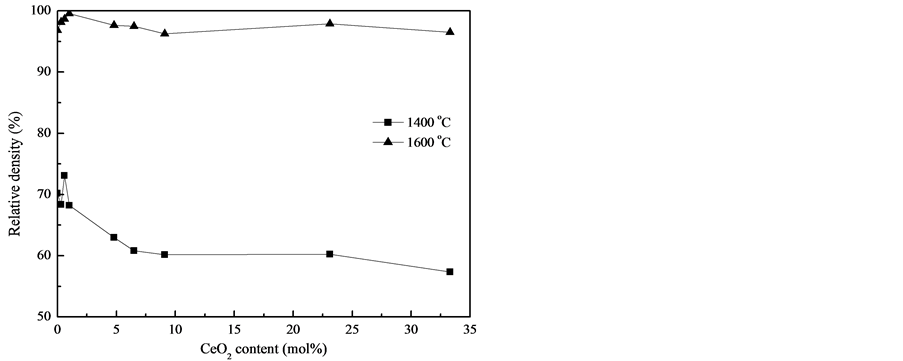

同时通过图2可知,在1400℃时试样S1-S3相对密度总体呈现出增长的趋势。而从试样S4开始,其体积密度开始下降,直至S7。而S7-S8阶段,试样相对密度总体持平。在S9-S10阶段,相对密度开始继续下滑;而在1500℃时,试样S1-S7保持着增长的态势。

Figure 1. The relationship between apparent porosity and CeO2 content of samples heated at different temperature

图1. 氧化铈/氧化钇复合材料在不同烧结温度下的显气孔率

Figure 2. The relationship between relative density and CeO2 content of samples heated at different temperature

图2. 氧化铈/氧化钇复合材料在不同烧结温度下的相对密度

通过曲线图分析可知,在烧结温度为1400℃、1600℃时,试样的相对密度随氧化铈添加量的增加先升高而后又下降的趋势;而1500℃时试样体积密度则出现先升高后降低再升高的趋势。对比可得,显气孔率与相对密度呈现出反比关系。

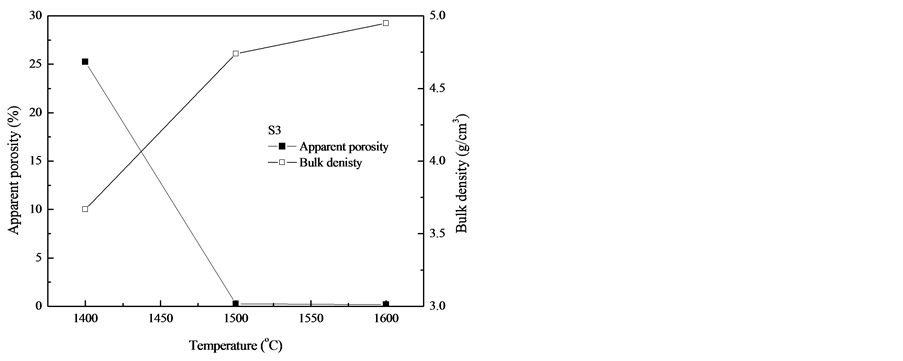

3.1.1. 烧结制度对复合材料的显气孔率和相对密度的影响

对于烧结制度的变化,由图3可以看出,同一种试样在1400℃到1500℃时试样致密化迅速,即体积密度提高速率大,而在1500℃到1600℃时试样致密化开始缓慢。通过图3分析可知,其体积密度的转折点通常为1500℃。试样在1400℃烧结后得到的烧结体具有较高的显气孔率,致密性较好的试样S3的显气孔率也在25.00%以上,而其体积密度为3.7 g/m3以下;1500℃的烧结获得了明显的低显气孔率和高的体积密度的烧结体,但是相对于1600℃的烧结温度仍有差距。因此,为获得良好的烧结性质,1600℃烧结温度的烧结效果比较好。

3.2. 复合材料的力学性能分析

3.2.1. 硬度分析

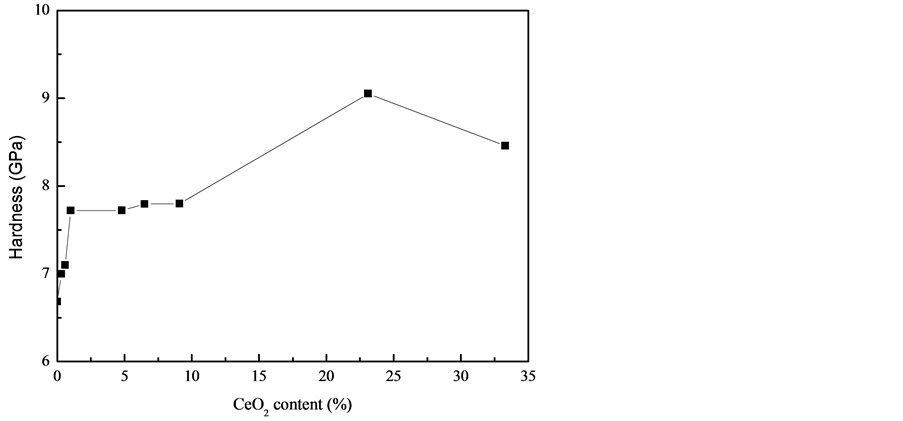

图4显示了不同氧化铈添加量所制备的复合材料的硬度与氧化铈含量之间的关系。由图可知,复合材料的硬度随着氧化铈添加量的增加而升高,在氧化铈含量为23.1 mol%时达到最大值,然后随着氧化铈含量的升高而降低。试样S1的硬度为6.68 GPa,其他试样的硬度都高于试样S1,说明可以过改变氧化铈的含量来提高复合材料的硬度。

而通过图5可知,试样在保温为4 h的硬度最大,在1 h和7 h时硬度较小。说明1 h可能烧结时间不够,而7 h硬度减少的原因可能是由于过烧。

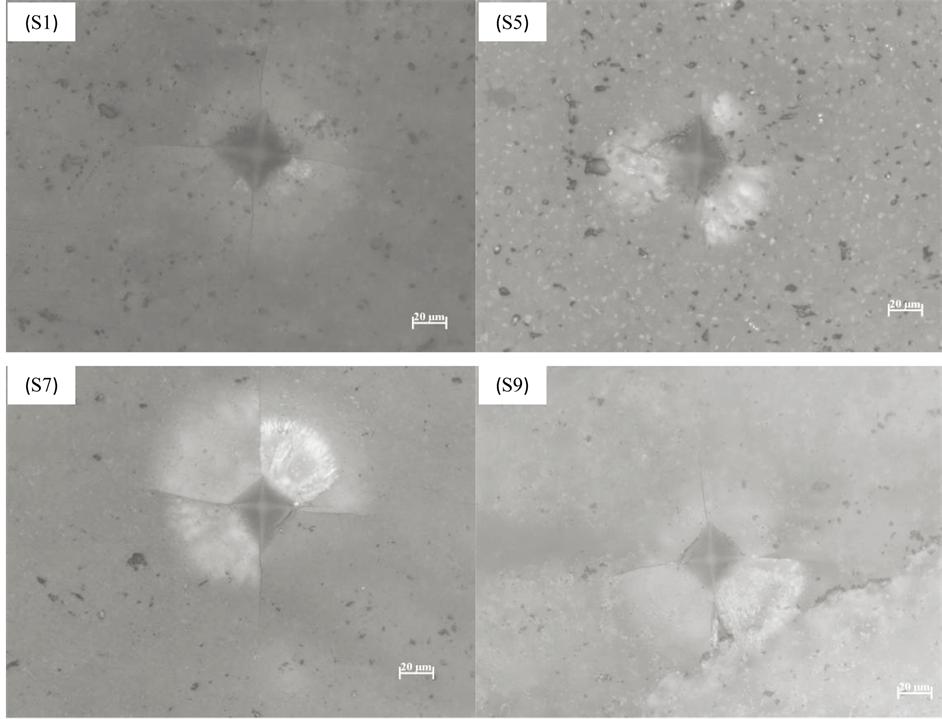

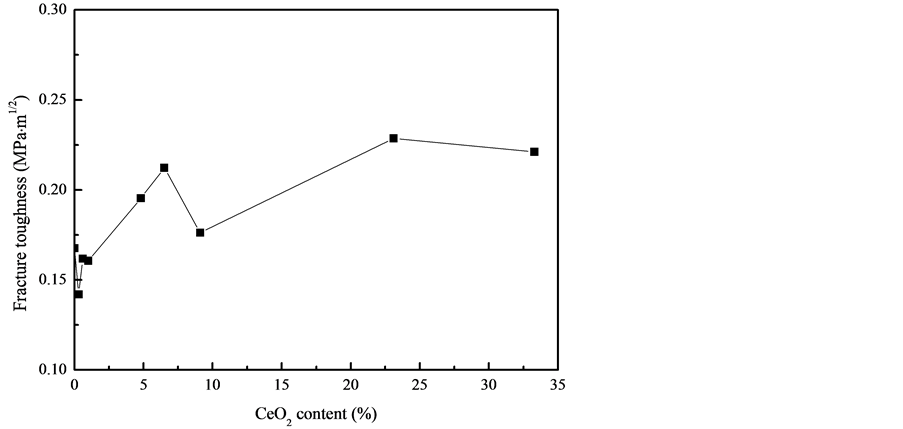

3.2.2. 断裂韧性分析

由于陶瓷材料的结合键主要是离子键和共价键,具有硬而脆的特性。因此,脆性断裂是陶瓷材料的本质特性。所以韧性指标(断裂韧性)是陶瓷材料,特别是结构陶瓷材料的最重要性能指标之一。本实验对烧结制度为1600℃保温4 h下的试样进行断裂韧性检测。其结果如图6所示。

根据图7可知,随着氧化铈含量的增加,氧化铈/氧化钇复合材料的断裂韧性总体呈增长趋势,当氧化铈含量为25%时,复合材料的断裂韧性均到最大值。当氧化铈含量继续增加,则断裂韧性有些许下降。氧化铈含量对复合材料断裂韧性影响明显。

3.3. 复合材料的物相组成分析

图8为氧化铈/氧化钇复合材料,在烧结温度为1600℃,保温时间为7 h下的不同试样的X射线衍射图谱。试样S1-S10都出现了Y2O3所有特征衍射峰,均为单一相,未检测到氧化铈。这是因为氧化铈与氧化钇形成固溶体的结果,氧化铈完全共溶于氧化钇中。由CeO2与Y2O3相图可知,氧化钇与氧化铈的在1600℃时的固溶度很大,故完全形成固溶体,未有物质析出。在对1000℃,保温时间为1 h的氧化铈/氧化钇复合粉末进行物相分析时,从衍射图8中我们也可以看试样S1-S9均出现Y2O3所有特征衍射峰,均为单一相,未检测到氧化铈。但试样S10的衍射图谱中,即有氧化钇的特征衍射峰,又有氧化铈的特征衍射峰。结合相图可知,在1000℃时氧化钇、氧化铈形成固溶体,但其固溶度相对1600℃时较小,故随着氧化铈的添加量的增加,试样S10中将有氧化铈析出。在对1600℃氧化铈/氧化钇复合材料的衍射图谱分析中,可以发现随着氧化铈添加量的增加,特征衍射峰的角度发生偏移。这可能是由于氧化铈的离子半径与氧化钇的离子半径不同,故随着氧化铈的加入,在形成固溶体时出现了晶格畸变,故衍射峰发生了偏移。

Figure 3. Apparent porosity and bulk density of samples heated at different temperature

图3. 不同烧结温度下试样的显气孔率和体积密度

Figure 4. The relationship between hardness and CeO2 content at 1600˚C for 4 h

图4. 1600℃保温4 h试样的硬度与CeO2含量的关系

Figure 5. The relationship between hardness and holding time at 1600℃

图5. 在1600℃烧结温度下试样的硬度与保温时间的关系

Figure 6. Crack development way heated at 1600˚C for 4 h

图6. 1600℃保温4 h试样裂纹拓展方式

Figure 7. The fracture toughness of the samples with different CeO2 content heated at 1600˚C for 4 h

图7. 1600℃保温4 h不同CeO2含量的氧化铈/氧化钇试样断裂韧度曲线

Figure 8. XRD patterns of different CeO2 content samples heated at 1600˚C for 7 h

图8.

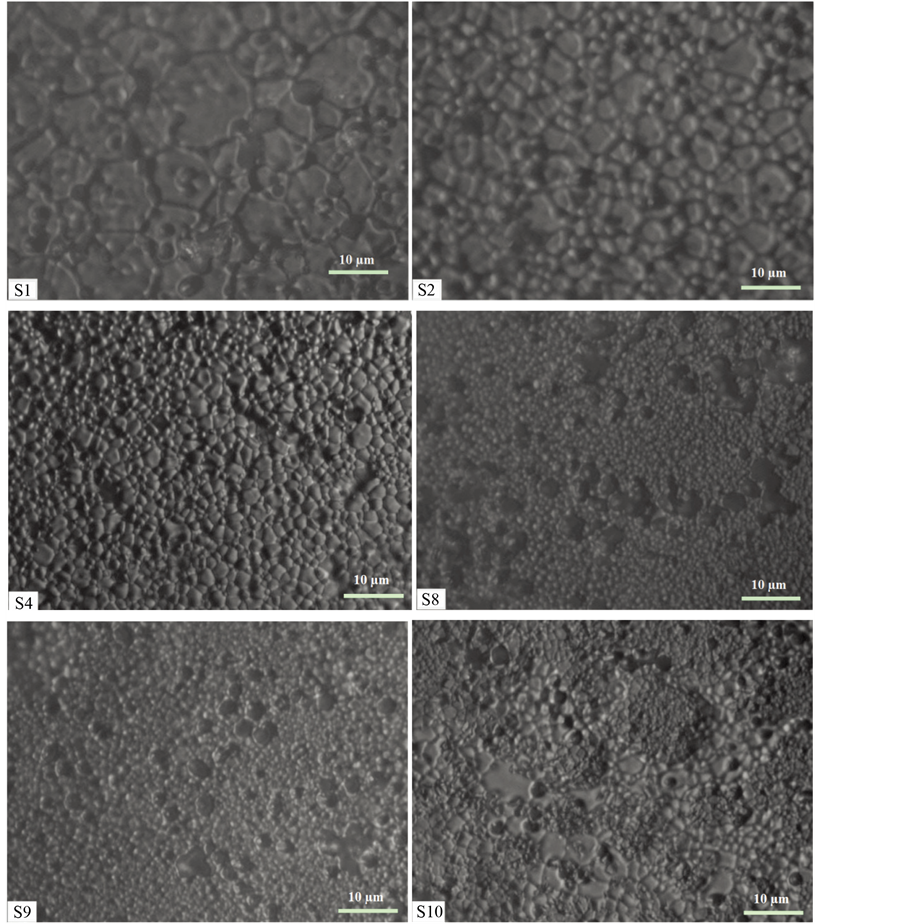

3.4. 复合材料的显微结构分析

图9(a)为CeO2添加量为0 mol%的试样,可见图中晶粒尺寸相对较大,且晶粒分布均匀,晶粒尺寸为5~8 μm,晶粒为等轴状形状,试样中存在气孔,气孔主要分布在晶界处,晶粒内气孔较少。

而通过观察图9可知,随着氧化铈的添加,复合材料的晶粒尺寸逐渐减小。当氧化铈添加量超过30%时,即S10试样,晶粒尺寸又有轻微增大的趋势。这可能是由于添加剂的加入降低了界面能,晶粒的生长速率降低,使晶粒变得细小均匀。并且随着添加量的增加,晶粒细化趋势明显。

Figure 9. Microstructure of samples with different CeO2 content heated at 1600˚C for 4 h

图9. 1600℃保温4 h不同CeO2含量试样的光学显微镜照片

4. 结论

1) 随着烧结温度的提高,氧化铈/氧化钇复合材料的显气孔率降低,相对密度得到了显著的提高,烧结体更加致密化。

2) 添加少量的氧化铈能够促进氧化铈/氧化钇素坯的烧结,氧化铈含量为0.6 mol%的氧化钇/氧化铈素坯烧结性达到最好。

3) 过量的氧化铈添加抑制了氧化铈/氧化钇复合材料的晶粒生长,使晶粒变得细小均匀,在氧化铈含量为1 mol%时,试样的晶粒为2 µm,而后随氧化铈添加量的增加,其晶粒大小没有明显变化。

4) 合理的制定氧化铈的添加量,能够提高氧化铈/氧化钇复合材料的硬度及断裂韧性。本实验在氧化铈含量为23.1 mol%时,烧成温度1600℃,保温4 h时,其硬度及断裂韧性达到最大值。

文章引用

崔成万,张德新,贾丹彬,戴文斌,于景坤. 氧化铈/氧化钇复合材料的制备与性能

Fabrication of Ceria/Yttria Composites and Its Properties[J]. 材料科学, 2017, 07(01): 114-123. http://dx.doi.org/10.12677/MS.2017.71015

参考文献 (References)

- 1. 王介强, 郑少华, 岳云龙, 等. 低温法制取Y2O3透明陶瓷的研究[J]. 无机材料学报, 2003, 18(6): 1222-1228.

- 2. Hirai, T., Kawamura, Y. and Komasawa, I. (2004) Preparation of Y2O3, Nanoparticulate Thin Films Using an Emulsion Liquid Membrane System. Journal of Colloid & Interface Science, 275, 508-513. https://doi.org/10.1016/j.jcis.2004.02.056

- 3. Lupei, V., Lupei, A. and Ikesue, A. (2004) Single Crystal and Transparent Ceramic Nd-Doped Oxide Laser Materials: A Comparative Spectroscopic Investigation. Journal of Alloys & Compounds, 380, 61-70. https://doi.org/10.1016/j.jallcom.2004.03.008

- 4. 黄勇, 汪长安, 等. 高性能多相复合陶瓷[M]. 北京: 清华大学出版社, 2008.

- 5. 周曦亚, 方培育. 自增韧陶瓷复合材料的研究[J]. 中国陶瓷, 2003, 39(6): 30-32.

- 6. 李建保, 翟华嶂, 黎义, 等. 陶瓷材料的显微结构设计与自补强韧化组元的生成机理[J]. 材料导报, 2001, 15(4): 16-19.

- 7. 李晓东, 谈世韶, 郭汉贤. 氧化铈催化作用研究探讨[J]. 太原: 太原理工大学学报, 1992(4): 21-26.

- 8. 黄虹, 刘晋伟, 黄金昌. 掺杂氧化铈粉末的制备和烧结[J]. 稀有金属与硬质合金, 2000(1): 31-34.

*通讯作者。