Material Sciences

Vol.08 No.06(2018), Article ID:25503,13

pages

10.12677/MS.2018.86090

Preparation and Properties of B4C/PTFE Neutron Absorbing Composites

Lei Cao1,2, Yubin Ke2*, Juzhou Tao2, Huiling Du1*, Xudong Gu3, Lin Zhu4

1College of Materials Science and Engineering, Xi’an University of Science and Technology, Xi’an Shaanxi

2Division of Neutron Science, Dongguan Neutron Science Center, Dongguan Guangdong

3School of Physical Sciences, University of Science and Technology of China, Hefei Anhui

4School of Nuclear Science and Technology, University of South China, Hengyang Hunan

Received: May 15th, 2018; accepted: May 29th, 2018; published: Jun. 21st, 2018

ABSTRACT

Boron carbide (B4C)/polytetrafluoroethylene (PTFE) neutron absorbing composite materials were prepared by liquid phase sintering method at 380˚C. The themogravimetry-differential scanning calorimetry (TG-DSC) was adopted to characterize the sintering process while X-ray diffraction (XRD) and Scanning Electron Microscopy (SEM) techniques were used to investigate the phase constitution and microstructure of the composites. In addition, the influence of B4C content on the mechanical and neutron absorbing properties of the composites was tested. Results indicate that the relative density and impact toughness gradually increase while the hardness drops with decreasing B4C content. Lowering the B4C content however reduces neutron absorption capacity, as confirmed by the MCNPX simulations. The transmissivity of B4C/PTFE composite is 2.45 × 10−6 for 1Å neutrons through a 5 mm-thick sample with 70 wt% B4C content. This hydrogen-free composite is a suitable neutron absorber for beam line shielding purposes.

Keywords:Composite Materials, Boron Carbide, Polytetrafluoroethylene (PTFE), Neutron Absorption

碳化硼/聚四氟乙烯新型中子吸收复合材料的制备及性能研究

曹磊1,2,柯于斌2*,陶举洲2,杜慧玲1*,顾旭东3,朱林4

1西安科技大学材料科学与工程学院,陕西 西安

2东莞中子科学中心中子科学部,广东 东莞

3中国科学技术大学物理学院,安徽 合肥

4南华大学核科学技术学院,湖南 衡阳

收稿日期:2018年5月15日;录用日期:2018年5月29日;发布日期:2018年6月21日

摘 要

采用低温液相烧结法制备了碳化硼(B4C)/聚四氟乙烯(PTFE)新型无氢中子吸收复合材料,在380℃下实现了致密烧结。通过同步热分析仪(TG-DSC)、X射线衍射仪(XRD)、扫描电子显微镜(SEM)等对复合材料的烧结过程、结构组成和微观形貌进行了分析。此外,本文研究了B4C含量变化对样品力学性能和中子吸收能力的影响。研究结果表明:随着复合材料中B4C含量的降低,其相对密度和冲击韧性逐渐增大;硬度逐渐减小。复合材料中子吸收能力的中子输运蒙卡模拟计算(MCNPX)结果表明,随着B4C含量的减少,其慢中子吸收能力逐渐降低。在所研究的复合材料中,当B4C含量为70 wt%,厚度为5 mm时,其对1Å波长中子的透射率为2.45 × 10−6,可满足中子散射谱仪束线吸收材料的通常应用要求。

关键词 :复合材料,碳化硼,聚四氟乙烯(PTFE),中子吸收材料

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

中子是人类探索物质微观世界的有力手段,不带电、具有磁矩、穿透力强、能分辨轻元素、同位素和近邻元素、且对样品无破坏性的特点使得中子探测技术在生命科学、国家能源、环境和新材料等研究领域有着重要作用。在利用中子作为探测工具的同时,也需要对中子进行吸收屏蔽,以保证人员、设备的安全,同时这也是提高设备性能的要求。例如在中子探测技术领域,国内外的反应堆和散裂中子源上都建设或规划了各类不同类型的用于微观结构探测的中子散射谱仪 [1] [2] [3] 。在各类谱仪的设计建造中,为提高信噪比,降低不需要的杂散中子所造成的谱仪的本底,需要在束线周围使用大量的中子吸收材料 [3] 。而对于中子探测器这些特殊的设备,其四周的屏蔽材料要求含有尽可能少的易产生感生辐射的活化元素和非弹性中子散射截面较大的元素。在常见元素中,镍(Ni)、钴(Co)、铜(Cu)、锰(Mn)等属于易活化元素,而具有大非弹性中子散射截面的最典型元素是氢(H)元素。因此,在新型低散射背底中子吸收材料的研制中应尽可能少的使用或不使用这两类元素。

在慢中子吸收屏蔽材料中,相对廉价且性质稳定的硼(B)元素一直是人们的首选 [4] 。在各类含B化合物中,碳化硼(B4C)的B元素含量最高,达到78.28 wt%。B4C密度仅2.52 g/cm3,慢中子吸收截面却高达600 barn,而且吸收后没有强的γ射线二次辐射(约0.5 MeV),易于防护 [5] 。因此,传统的核工业领域使用较多的中子吸收材料就是碳化硼,如用作核反应堆的调节棒、控制棒、屏蔽棒等 [6] [7] [8] [9] 。然而,B4C中C、B的原子半径接近,电负性相差很小,形成比例高达93.94%的共价键,导致其致密化烧结极其困难。普通B4C粉末常压下即使在2250℃~2300℃烧结,也仅能获得80%~87%的相对密度,而且制备工艺复杂、能耗高、成本昂贵。此外,加工性能很差,制品脆性很大,加工过程中容易碎裂也限制了碳化硼制品的广泛使用。

为实现B4C的致密烧结,一般使用超细粉末,并采用热压、热等静压或近年发展起来的放电等离子烧结(缩写SPS)等技术,在2000℃以上烧结 [7] [10] 。此外,研究者通过在B4C粉末中添加少量烧结助剂,在1600℃以上实现了致密烧结 [11] [12] 。作者所在课题组也报道了含有少量环氧的粘结碳化硼中子吸收材料 [3] [13] 。

另一方面,研究者们也开展了各类B4C基复合材料的研究,主要包括:1) B4C/高分子复合材料,例如B4C/聚乙烯(PE)、B4C/聚丙烯(PP)纤维、B4C/橡胶等 [14] - [19] ;2) B4C/金属复合材料,例如硼钢、硼铝合金等 [10] [20] [21] ;3) B4C/无机非金属材料,例如B4C/SiC、B4C/BN、B4C/TiB2等 [22] [23] [24] [25] 。但是,在上述材料中,B4C/高分子复合材料中一般含有大量的氢元素,非弹性散射背底较大;B4C/金属复合材料中B4C的含量较低(小于35 wt%),对中子的吸收能力较弱;B4C/无机非金属复合材料的制备仍需要很高的烧结温度和复杂的工艺。因此,亟需开发出一种低散射背底,力学和加工性能良好,且制备工艺简单,便于大规模推广的B4C基中子吸收材料。

本文利用聚四氟乙烯(PTFE)树脂不含氢元素,熔点较低(327℃)、吸水率极小的特点 [26] ,研制出了碳化硼/聚四氟乙烯新型中子吸收复合材料。该复合材料可在380℃下实现常压致密烧结。对烧结过程和相组成的观测表明,烧结体为纯B4C和PTFE双相复合材料,其具有优异的力学、加工性能和良好的防水性能。中子束流测试和MCNPX计算模拟结果均表明此新型无氢复合材料具有优良的慢中子吸收能力。

2. 实验部分

2.1. 复合材料的制备

实验选用的原料为:牡丹江金钢钻碳化硼有限公司生产的W28型B4C粉末(纯度大于95%)和浙江巨化股份有限公司JF-4TM型号的PTFE悬浮细粉树脂。将预先按一定比例称量好的料在长沙芈玲仪器设备有限公司的YXQM-0.4 L型球磨机中球磨,球磨时间为0.5 h,球料比为2:1,球磨速度为180 r/min,然后在合肥科晶材料技术有限公司的YLJ-24T型压力机下加压10 MPa制成直径为19.05 mm、高3~4 mm的圆柱和55 × 10 × 7 mm的长条试样,保压1 min,在洛阳炬星窑炉有限公司的GWL-1400XB型电炉中烧结,最高烧结温度为380℃,200℃以下升温速率为80℃/h,200℃以上升温速率为50℃/h,保温4 h,后随炉自然冷却至室温。表1为B4C/PTFE复合材料的成分表。

2.2. 材料表征

2.2.1. 密度、形貌、相结构及力学性能等测试

密度和显气孔率使用基于阿基米德原理的密度仪(Dahometer-DE-120M中国)测试;样品的质量和热转变使用同步热分析仪(TA Instruments-SDT-Q600美国)测量;采用扫描电子显微镜(Quanta-FEG-250美国)

Table 1. B4C/PTFE composite composition (wt%)

表1. B4C/PTFE复合材料成分(质量分数/%)

观察样品的形貌;采用X射线衍射仪(Rigaku-UItima IV日本)对试样物象进行分析;使用冲击试验机(Lixiong-LX-CJ602中国)测量样品的冲击韧性;使用基于蒙特卡洛原理的MCNPX软件 [27] 模拟计算样品的中子透射率;使用上海川陆量具有限公司的邵氏硬度计(D型)测量样品的硬度;使用接触角测量仪(CRUSS-Vario III德国)对样品的接触角进行测试;使用有机元素分析仪(Elementar-Vario-III德国)对样品的H元素含量进行检测。

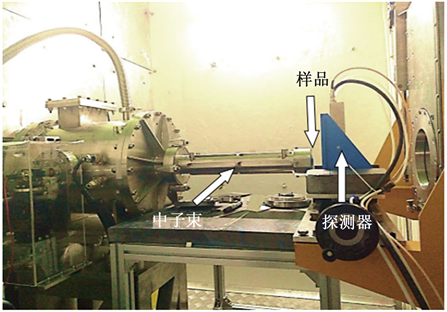

2.2.2. 中子透射率测试

为评价B4C/PTFE复合材料的中子吸收性能,在位于广东省东莞市中国散裂中子源(CSNS)的小角散射谱仪(SANS)上对其进行了中子透射率的测试。实验中,CSNS的运行功率约为20 kW。图1(a)和图1(b)为实验装置配置及示意图,导管出口处中子束斑的大小为Ø8 mm,样品大小为Ø20 mm,样品后方气体电子倍增器(GEM)探测器有效探测面积为50*50 mm,样品前装有氦-3管的中子监测器(M2)对入射到样品上的中子通量进行统计。实验中在对2 mm厚度、B4C含量大于40 wt%的样品进行测试时发现,穿过样品的中子计数率极低,长时间的测试(>10 h)后所得到的中子计数仍然维持在本底水平,只能定性的表明试样的中子吸收性能优良,而不能获得足够的统计以给出透射率的定量数值。因此,基于对探测效率和测试数据精度的考虑,本文通过定量测量B4C含量为5 wt%、10 wt%、15 wt%和20 wt%复合材料的中子透射率来对其中子吸收性能进行表征。实验样品厚度约为2 mm,通过长时间的数据采集,每个样品的中子计数统计量都维持在30万以上的水平。

3. 结果与讨论

3.1. B4C/PTFE复合材料TG-DSC分析

为了掌握烧结过程以确定复合材料的制备工艺,测试了50 wt% B4C含量的3号样品在20℃~800℃范围内的TG-DSC曲线,升温速率为10℃/min。如图2所示,TG-DSC测试结果可以分为三个阶段。第一阶段:320℃以下,样品中少量水分的蒸发,其TG失重曲线几乎为一个平台,表明样品质量基本无变化;而DSC曲线在200℃左右有一个很宽的吸热峰,为缓慢吸热过程;第二阶段:320℃~600℃,为样品中PTFE融化热解以及B4C的氧化过程。其中,DSC曲线343℃的吸热峰对应样品中PTFE的熔点,热量变化为21.27 J/g。在PTFE晶体熔点以上时,PTFE中晶体部分结构被破坏,与非晶态一起转变为一种粘稠的状态。460℃~600℃为样品中PTFE的热解过程,DSC曲线上表现为576.36℃的最大吸热峰。由于PTFE热解残余,以及500℃以上时B4C开始缓慢氧化,使得TG所测样品的残余质量略大于50%。

(a)

(a) (b)

(b)

Figure 1. (a) Experiment set up and; (b) Schematic of neutron transmissivity test

图1. (a) 中子透射率测试装置实物图和;(b) 实验配置示意图

Figure 2. TG-DSC curves of B4C/PTFE composites

图2. B4C/PTFE复合材料的TG-DSC测试曲线

第三阶段:600℃~800℃,B4C持续氧化。表现为TG曲线上质量的增加 [28] ,以及DSC曲线上603℃附近的放热峰。

根据以上分析可以确定,343℃左右的吸热峰为样品中PTFE的熔化温度;在576.36℃左右PTFE会发生热解 [29] 。该复合材料热解过程中TG曲线只有一个失重过程表明PTFE的热解为一步反应,而较高的起始热解温度表明该复合材料可以在300℃以下稳定使用。因此,在材料制备过程中,首先将预制品(冷压成型后的毛坯)加热到PTFE熔点以上,并保持一定时间,使聚合物分子由结晶型逐渐转变为无定型,PTFE通过相互扩散熔融粘结成一个连续的整体 [30] 。在材料制备过程中,选择380℃作为最高烧结温度。

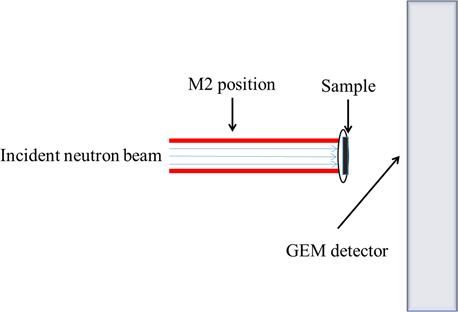

3.2. B4C/PTFE复合材料物相分析

图3为不同B4C含量时,B4C/PTFE复合材料热处理后的XRD图谱,为了便于分析,对各样品的衍射峰进行了错角处理。通过对比,样品的各衍射峰与纯B4C和PTFE相的衍射峰一一对应。由此,我们推测烧结过程中转变成无定型的PTFE在后期随炉冷却过程中又再次转变为结晶状态 [31] 。通过对比可发现,随着样品中B4C含量的增加,其对应38˚左右(021)衍射峰的强度逐渐增强,相应的PTFE在18˚左右的(100)衍射峰强度则逐渐减弱。此外,不同样品同一衍射峰的位置未发生偏移,说明烧结过程中,熔融的PTFE相在随炉冷却过程中结晶状况良好,复合材料由具有不同晶格常数的六方结构(hcp)的B4C和PTFE双相组成。

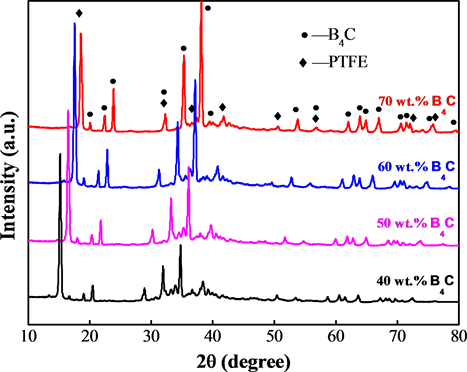

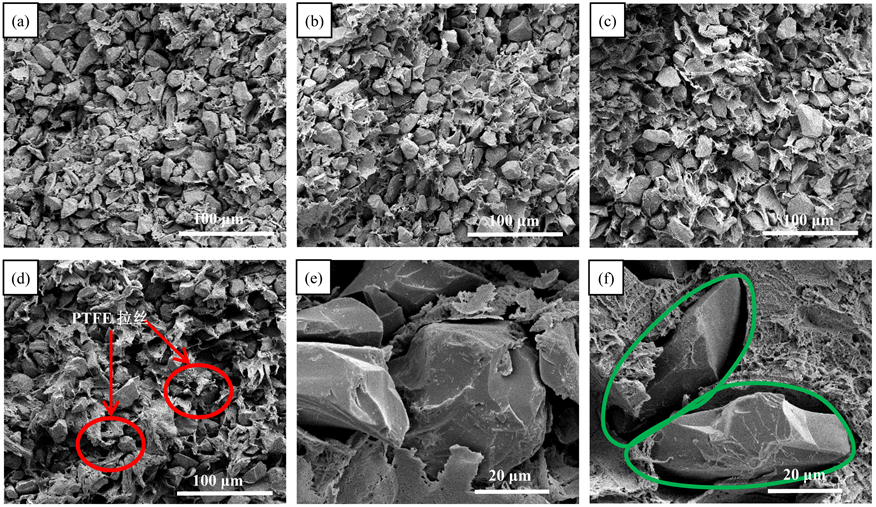

3.3. B4C/PTFE复合材料微观形貌分析

图4是不同B4C含量的复合材料拉伸断裂后断面的SEM照片。如图4(d)所示,断裂面出现了明显的PTFE拉丝,断裂方式为韧性断裂,复合材料料中B4C和PTFE两相分布较为均匀,熔融后的PTFE形成网状结构,20 μm左右的B4C颗粒紧密的镶嵌在该网状结构中。图4(a)~(d)分别是B4C含量为70 wt%、60 wt%、50 wt%和40 wt%时复合材料的微观形貌。随着B4C含量的减少,可明显看出B4C颗粒相的减少和网络状PTFE相的增加,而且网状PTFE将B4C颗粒包覆的更加严实。图4(e)和图4(f)分别为图4(a)和图4(d)放大4倍后的照片,可明显的看出熔融PTFE形成的连续结构将B4C颗粒包覆,且B4C含量越低,包覆结合的越紧密。由于为拉伸断裂,因此从图4(f)断面可看到B4C颗粒与PTFE之间由于拉伸所

Figure 3. XRD patterns of B4C/PTFE composites

图3. B4C/PTFE复合材料的X射线衍射图谱

Figure 4. SEM images of B4C/PTFE composites with different B4C content: (a) 70 wt%, 500´; (b) 60 wt%, 500´; (c) 50 wt%, 500´; (d) 40 wt%, 500´; (e) 70 wt%, 2000´; (f) 40 wt%, 2000´

图4. 不同B4C含量时B4C/PTFE复合材料的SEM照片:(a) 70 wt%,500倍;(b) 60 wt%,500倍;(c) 50 wt%,500倍;(d) 40 wt%,500倍;(e) 70 wt%,2000倍;(f) 40 wt%,2000倍

造成的间隙。此外,图4(f)中PTFE经过热处理之后连成了一体,形成一种类似阿拉伯数字“8”的立体网状结构,这可有效增强复合材料的力学性能。当B4C含量较高时,少量的PTFE不足以形成致密的网状结构(图4(e)),对复合材料的力学性能影响较为明显。通过对比各图也可发现,B4C含量越低,复合材料越致密。

3.4. B4C/PTFE复合材料的密度和相对密度分析

密度是影响中子吸收性能的因素之一,复合材料密度的计算公式如式(1)所示:

(1)

相对密度的计算公式如式(2)所示:

(2)

式(1)和式(2)中,m1表示样品的干重;m2表示样品在蒸馏水中的浮重;m3表示样品从蒸馏水中取出后于空气中的饱和湿重; 为个不同组元的密度; 为各不同组元的质量分数。

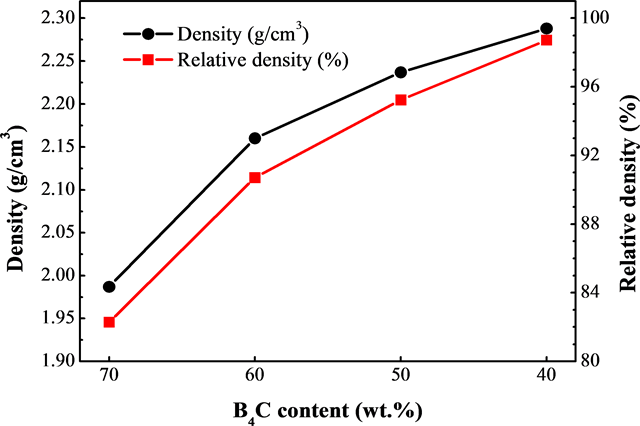

从图5中可以看出,各样品的相对密度均大于80%,由于试样1中PTFE的含量仅为30 wt%,导致其相对密度较其它三组略低。复合材料的密度和相对密度都随着B4C含量的减少而增加。当B4C含量为40 wt%时,样品的最大密度和相对密度分别可达到2.228 g/cm3和98.7%,如图5(f)所示,其微观组织非常致密。这主要是因为热处理过程中大量熔融的PTFE充分填满B4C颗粒间的孔隙,形成较为致密的组织结构,从而使得复合材料整体致密度提高。

3.5. B4C/PTFE复合材料的力学性能分析

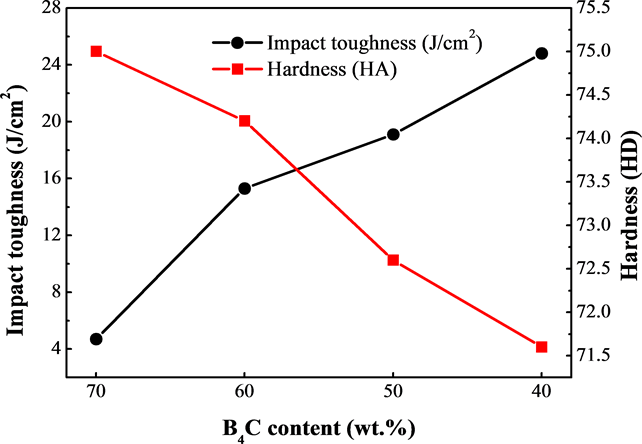

图6中圆点为不同B4C含量时复合材料的冲击韧性曲线,图中的实验数据均为5次测量的平均值。在一定条件下,冲击韧性与试样的抗断裂能力有关,即冲击韧性值越大,材料的抗断裂能力越强。从图中可看出,复合材料的冲击韧性值随着PTFE含量的增加而增加。这是因为随着PTFE相的增加,复合材料中可以形成更加牢固的连续结构。当B4C含量为70 wt%时,样品的最低冲击韧性值为4.7 J/cm2,而当B4C含量为40 wt%时,其冲击韧性可达到24.8 J/cm2。相对于以前的报道 [3] ,完全可以满足中子准直器中吸收屏蔽材料的要求,且良好的韧性也可提高复合材料的加工性能。

图6中方块为不同B4C含量下复合材料的硬度变化曲线。测试结果表明,复合材料的硬度随着B4C含量的增加而增加,这是由于B4C自身具有很高的硬度,结合SEM测试结果,当B4C含量较高时,相当于复合材料中硬质相的增加且排布更加紧密,硬度计的冲头越难插入,从而复合材料的硬度值逐渐增大。但样品硬度值整体变化范围不大,在71.6~75 HD之间,按照邵氏硬度可以归类为中等硬度塑料。

Figure 5. The density and relative density of B4C/PTFE composite as a function of B4C content

图5. B4C/PTFE复合材料的密度和相对密度随B4C含量变化曲线

Figure 6. Curves of impact toughness and hardness of B4C/PTFE composites with B4C content

图6. B4C/PTFE复合材料的冲击韧性及邵氏硬度随B4C含量变化曲线

3.6. B4C/PTFE复合材料的接触角测试分析

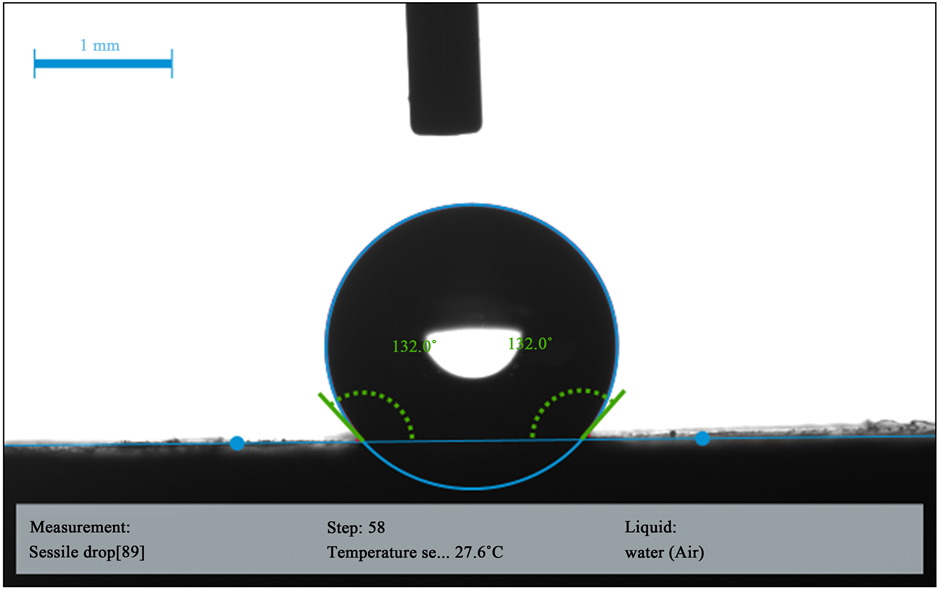

使用接触角测量仪用蒸馏水液滴对B4C/PTFE复合材料的润湿性进行了测试,图7为B4C含量为50 wt%时复合材料的接触角测试图。式(3)为Young方程,描述了接触角和三个界面张力之间的关系:

(3)

式中: 为固–气的界面张力, 为固–液的界面张力, 为气–液的界面张力。

由Young方程可知,当 时,则 ,表明固体表面是亲水性的,即液体较易润湿固体,且润湿角越小润湿性越好;当 时,则 ,接触角大于90˚时,则表明固体表面是疏水性的,即液体不容易润湿固体,且润湿角越大疏水性越好。测试结果显示,B4C/PTFE复合材料对于2 μL的蒸馏水液滴,其接触角约132˚;可见,B4C/PTFE复合材料具有良好的疏水防潮性能。

3.7. B4C/PTFE复合材料氢元素含量分析

对B4C含量分别为40 wt%和70 wt%的复合材料样品进行了基于燃烧法的氢(H)、碳(C)、氮(N)和硫(S)元素含量分析,各元素含量如表2所示。测试结果表明,当B4C含量为70 wt%时,样品氢元素含量仅为0.006 wt%,N和S元素的含量也均在10−3数量级以下。测试误差主要来源于样品自身带有极少量的水分和设备基线波动,且由于该中子吸收材料的原料和制备过程均不会引入氢元素,故可认为该材料不含氢元素,作为谱仪屏蔽材料应用时可以降低由氢元素非弹性散射带来的背底。

3.8. B4C/PTFE复合材料中子吸收性能分析

3.8.1. 中子吸收性能测试分析

对于中子透射率的测试数据,其计算公式见式(4)所示:

(4)

Figure 7. Contact angle of B4C/PTFE composites

图7. B4C/PTFE复合材料试样的接触角

Table 2. Analysis of organic elements in B4C/PTFE composites

表2. B4C/PTFE复合材料的有机元素分析

式中Gn为单位时间内GEM探测器的中子计数;M2n为M2探测器的中子计数;Ge为无样品空束时单位时间内GEM探测器的中子计数;M2e为无样品空束时M2上的中子计数。上式在透射率计算过程中,有无样品状态下单位时间内GEM探测器的中子计数都分别采用各自状态下的M2计数来进行归一化,以消除束流不稳定等因素的影响。

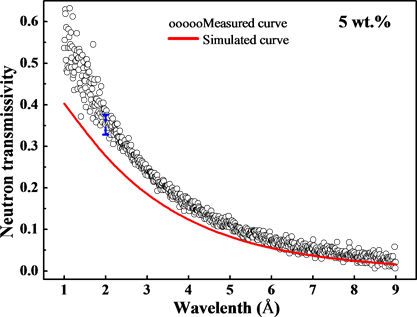

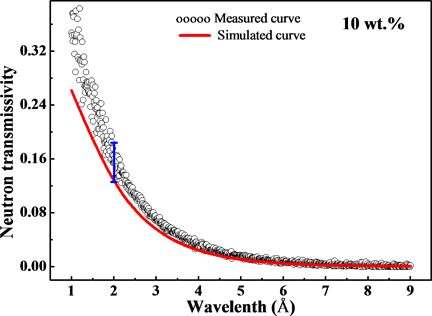

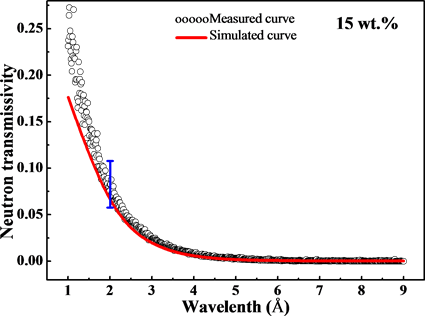

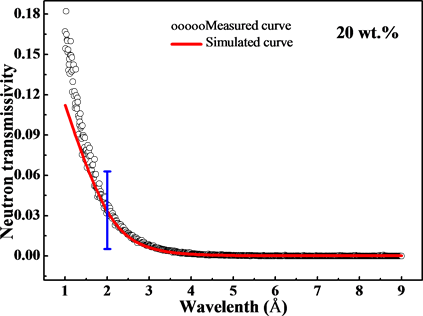

图8为不同B4C含量时,复合材料的波长–中子透射率实测与模拟计算曲线的对比。从图8中实测值可以看出,当中子波长一定时,随着B4C含量的增加,样品的中子透射率迅速减小,例如1Å中子的透射率从B4C含量为5 wt%时的52.98%下降到20 wt%时的16.49%,同一样品的中子透射率随着中子波长的增大快速下降,如20 wt B4C%样品对1Å中子的透射率为16.49%,对4Å中子则降低为0.15%。另一方面,复合材料的中子透射率随B4C含量的增加也迅速的下降,这主要源于B4C中B元素优良的中子吸收能力。

Figure 8. Simulation and comparison of neutron transmissivity of B4C/PTFE composites

图8. B4C/PTFE复合材料中子透射率模拟计算和实测对比

图8所示为B4C/PTFE复合材料中子透射率的MCNPX模拟计算结果与实测数值的比较。可以看出,计算和实测的复合材料对不同波长中子透射率的变化趋势和数量级一致。其中模拟计算的中子透射率结果略低于实测数值,主要有以下几方面原因:1) 在进行模拟计算时,假定B4C/PTFE复合材料是无孔隙和缺陷的致密体;且认为C、B、F等元素在材料中均匀分布。然而,实际材料中B4C和PTFE均为粉体颗粒,元素分布难免会有局部不均匀性,并且材料本身也必定存在一些缺陷和孔隙,会增加中子透射率;2) GEM探测器的效率和电子学系统读出的事例率均会对实测的结果造成一定的误差;3) 虽然实际测试时谱仪已经将杂散中子背底进行了细致屏蔽,但总会有少量的杂散中子产生影响。

3.8.2. 高硼含量B4C/PTFE复合材料中子吸收性能模拟计算

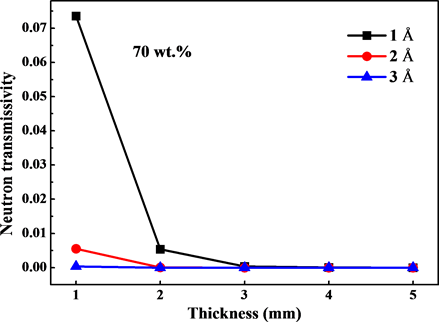

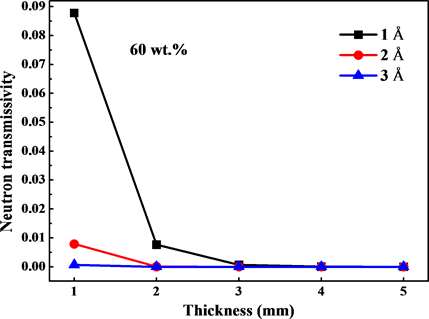

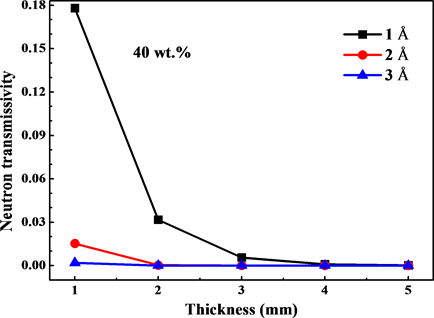

同时,基于蒙特卡洛粒子输运的MCNPX软件计算了B4C含量为70 wt%、60 wt%、50 wt%和40 wt%时,复合材料对1Å、2Å和3Å波长中子的透射率随厚度的变化曲线,如图9所示。计算结果表明,对于同一波长的中子,透射率均随着样品厚度的增加而减小;对于相同厚度的样品,透射率随着样品中B4C含量的增加而减小。并且,四组不同成分的试样在厚度达到4 mm时,对于波长2Å、3Å的中子基本能完全吸收,对于波长1Å中子透射率最大也仅为9.84 × 10−4,主要是源于10B元素具有较高的慢中子吸收截面。根据模拟结果可知,四组中子吸收材料样品都具有良好的中子吸收能力,当B4C含量为70 wt%、厚度为1 mm时,复合材料对于1Å波长中子的透射率为7.36%。考虑到B4C含量越高样品的中子吸收能力越强,而B4C含量过高又会使力学性能下降。因此,在实际应用中可根据对力学性能和中子吸收能力的不同需求来对复合材料进行成分选择和设计。

图10为B4C/PTFE复合材料的中子反射率随B4C含量的变化曲线,当样品厚度一定时,中子反射率随着中子波长和B4C含量的增大而减小。由于有机元素测试中样品的H含量约为0.006 wt%左右,极大的降低了非弹性散射背底。计算结果显示,四组样品对相同波长中子的反射率均在10−3数量级附近,可满足此材料用于中子谱仪探测器周围时低散射背底的需求。

Figure 9. The variation of neutron transmissivity and thickness of B4C/PTFE composites with B4C content

图9. 不同B4C含量的B4C/PTFE复合材料中子透射率与厚度的变化关系

Figure 10. Variations of neutron reflectivity and wavelength of B4C/PTFE composites with different B4C contents

图10. B4C/PTFE复合材料中子反射率和波长随B4C含量的变化

4. 结论

1) 采用常压液相烧结法制备了高致密度的B4C/PTFE两相复合材料,并通过TG-DSC和SEM手段对两相复合材料的烧结过程和形貌进行了分析。结果表明复合材料可在380℃实现致密烧结。

2) 对不同成分B4C/PTFE复合材料的烧结致密度、力学性能和防水性能进行了对比。实测结果表明:当B4C含量为70 wt%时,其相对密度和冲击韧性分别达到82.29%和4.7 J/cm2,硬度为75 HD,且具有良好的防水性能。

3) 中子束流实验表明,B4C/PTFE复合材料的中子透射率均随着B4C含量、中子波长和样品厚度的增大而逐渐减小。对于2 mm左右厚度的B4C/PTFE复合材料,当B4C含量为20 wt%时,对1Å波长中子的透射率为16.49%,而对于波长大于4Å的中子透射率均小于1.57 × 10−3。

4) MCNPX模拟计算结果表明:当B4C含量大于40 wt%,厚度为4 mm时,B4C/PTFE复合材料对于波长大于2Å中子透射率均小于2.23 × 10−4,具有优异的慢中子吸收能力。模拟计算数值和中子束流实测结果比较吻合。

5) 有机元素分析表明B4C/PTFE复合材料不含氢元素,作为一类新型中子吸收材料使用,可满足中子散射领域中对低散射背底材料的应用需求。

致谢

衷心感谢中国散裂中子源小角散射谱仪组提供的测试平台;感谢中子科学部胡志良、张晟恺和周健荣等在中子透射率的模拟计算和实验测试方面提供的帮助。

基金项目

广东省产学研协同创新成果转化项目(2016B090918006)、陕西省重点科技创新团队资助项目(2014KCT-04)、中国科学院科研装备研制项目(YZ201512)和广东省自然科学基金项目(2017A030313027)。

文章引用

曹 磊,柯于斌,陶举洲,杜慧玲,顾旭东,朱 林. 碳化硼/聚四氟乙烯新型中子吸收复合材料的制备及性能研究

Preparation and Properties of B4C/PTFE Neutron Absorbing Composites[J]. 材料科学, 2018, 08(06): 762-774. https://doi.org/10.12677/MS.2018.86090

参考文献

- 1. Wang, F.W., Liang, T.J., Wen, Y., et al. (2013) Physical Design of Target Station and Neutron Instruments for China Spallation Neutron Source. Science China Physics Mechanics & Astronomy, 56, 2410-2424.

https://doi.org/10.1007/s11433-013-5345-5 - 2. 陶举洲. 中国散裂中子源小角散射谱仪[J]. 现代物理知识, 2016(1): 18-22.

- 3. 柯于斌, 陶举洲, 张翔, 等. 粘结碳化硼材料中子屏蔽性能及制备工艺研究[J]. 材料科学与工艺, 2013, 21(6): 29-33.

- 4. 王零森, 方寅初, 吴芳, 等. 碳化硼在吸收材料中的地位及其与核应用有关的基本性能[J]. 粉末冶金材料科学与工程, 2000(2): 113-120.

- 5. 张启戎, 唐常良, 陈晓媛, 等. 中子屏蔽复合材料板材研制及性能研究[J]. 化学工程师, 2009(9): 67-70.

- 6. Domnich, V., Reynaud, S., Haber, R.A., et al. (2011) Bo-ron Carbide: Structure, Properties, and Stability under Stress. Journal of the American Ceramic Society, 94, 3605-3628.

https://doi.org/10.1111/j.1551-2916.2011.04865.x - 7. Suri, A.K., Subramanian, C., Sonber, J.K., et al. (2010) Synthesis and Consolidation of Boron Carbide: A Review. International Materials Reviews, 55, 4-40.

https://doi.org/10.1179/095066009X12506721665211 - 8. Gosset, D., Miro, S., Doriot, S., et al. (2015) Evi-dence of Amorphisation of B4C Boron Carbide under Slow, Heavy Ion Irradiation. Nuclear Instruments & Methods in Physics Research, 365, 300-304.

https://doi.org/10.1016/j.nimb.2015.07.054 - 9. Steinbrück, M. (2014) Influence of Boron Carbide on Core Degradation during Severe Accidents in LWRs. Annals of Nuclear Energy, 64, 43-49.

https://doi.org/10.1016/j.anucene.2013.09.027 - 10. Halverson, D.C., Pyzik, A.J., Aksay, I.A., et al. (2010) Pro-cessing of Boron Carbide-Aluminum Composites. Journal of the American Ceramic Society, 72, 775-780.

https://doi.org/10.1111/j.1151-2916.1989.tb06216.x - 11. 魏红康, 汪长安, 谢志鹏,等. 碳化硼SPS烧结致密化行为研究[J]. 陶瓷学报, 2014, 35(5): 470-473.

- 12. 蒋国新, 王声宏. 碳化硼的低温热压[J]. 粉末冶金技术, 1995(2): 108-111.

- 13. 孙振忠, 邹建军, 何伦华, 等. 一种碳化硼中子吸收体加工工艺[P]. 中国专利, CN 104310399 A, 2015.

- 14. Erol, A., Pocan, I., Yanbay, E., et al. (2016) Radiation Shielding of Polymer Composite Materials with Wolfram Carbide and Boron Carbide. Radiation Protection and Environment, 39, 3-6.

https://doi.org/10.4103/0972-0464.185147 - 15. Yasin, T. and Khan, M.N. (2008) High Density Polyeth-ylene/Boron Carbide Composites for Neutron Shielding. e-Polymers, 8, 670-676.

https://doi.org/10.1515/epoly.2008.8.1.670 - 16. Harrison, C., Burgett, E., Hertel, N., et al. (2008) Polyeth-ylene/Boron Composites for Radiation Shielding Applications. American Institute of Physics, College Park, 484-491.

https://doi.org/10.1063/1.2845006 - 17. Ji, W.S., Lee, J.W., Yu, S., et al. (2014) Polyethylene/Boron-Containing Composites for Radiation Shielding. Thermochimica Acta, 585, 5-9.

- 18. Golla, S.K. and Prasanthi, P. (2016) Mi-cromechanical Analysis of a Hybrid Composite—Effect of Boron Carbide Particles on the Elastic Properties of Basalt Fiber Reinforced Polymer Composite. Materials Research Express, 3, Article ID: 115303.

https://doi.org/10.1088/2053-1591/3/11/115303 - 19. Weng, G., Huang, G., Qu, L., et al. (2010) Natural Rubber with Low Heat Generation Achieved by the Inclusion of Boron Carbide. Journal of Applied Polymer Science, 118, 2050-2055.

https://doi.org/10.1002/app.32336 - 20. Far, S.H.E. and Davoodi, A. (2015) Fabrication and Electro-chemical Behavior of Plain Carbon Steel-B4C-W Composite in 3.5 wt% NaCl Solution. Russian Journal of Non-Ferrous Metals, 56, 461-468.

https://doi.org/10.3103/S1067821215040021 - 21. Akkas, A., Tugrul, A.B., Buyuk, B., et al. (2015) Shielding Effect of Boron Carbide Aluminium Metal Matrix Composite against Gamma and Neutron Radiation. Acta Physica Polonica, 128, B-176-B-180.

https://doi.org/10.12693/APhysPolA.128.B-176 - 22. Buyuk, B. and Tugrul, A.B. (2014) Gamma and Neutron Attenuation Behaviours of Boron Carbide-Silicon Carbide Composites. Annals of Nuclear Energy, 71, 46-51.

https://doi.org/10.1016/j.anucene.2014.03.026 - 23. Zhang, G.J., Ando, M., Yang, J.F., et al. (2004) Boron Car-bide and Nitride as Reactants for in Situ Synthesis of Boride-Containing Ceramic Composites. Journal of the European Ceramic Society, 24, 171-178.

https://doi.org/10.1016/S0955-2219(03)00607-1 - 24. Deng, J., Zhao, J., Li, Y., et al. (2008) Microstructure and Mechanical Properties of Hot-Pressed SiC/(W, Ti)C Ceramic Composites. Archives of Materials Science & Engineering, 34, 1361-1366.

https://doi.org/10.1016/j.ceramint.2007.03.003 - 25. Rutkowski, P., Górny, G. and Góra, S. (2014) Spiekanie tworzyw B4C z dodatkami TiB2, TiC lub TiN. Materia£Y Ceramiczne/Ceramic Materials, 66, 156-164.

- 26. 张林, 李玉海. 聚四氟乙烯的性能与应用现状[J]. 科技创新导报, 2012(4): 111-112.

- 27. Pozzi, S.A., Clarke, S.D., Walsh, W.J., et al. (2012) MCNPX-PoliMi for Nuclear Nonproliferation Applications. Nuclear Inst & Methods in Physics Re-search A, 694, 119-125.

https://doi.org/10.1016/j.nima.2012.07.040 - 28. Kılıçarslan, A., Toptan, F., Kerti, I., et al. (2014) Oxidation of Boron Carbide Particles at Low Temperatures. Materials Letters, 128, 224-226.

https://doi.org/10.1016/j.matlet.2014.04.138 - 29. 梁翾翾, 张小平. 聚四氟乙烯热裂解研究[J]. 化学工业与工程, 2008, 25(4): 314-318.

- 30. 汪萍. 聚四氟乙烯的烧结工艺技术[J]. 工程塑料应用, 2001, 29(3): 19-21.

- 31. 张海峰, 杨坚, 王鸿灵, 等. 淬火工艺对聚四氟乙烯结晶度、拉伸性能和硬度的影响[J]. 材料科学与工程学报, 2012, 30(2): 109-112.

NOTES

*通讯作者。