Modeling and Simulation

Vol.

10

No.

02

(

2021

), Article ID:

42261

,

10

pages

10.12677/MOS.2021.102038

跨音速流场测量楔形探针二维外形仿真研究

王蒙1,杨帆1,2*,裘德馨1,龚旺1,陈启明1

1上海理工大学能源与动力工程学院,上海

2上海市动力工程多相流动与传热重点实验室,上海

收稿日期:2021年3月26日;录用日期:2021年5月5日;发布日期:2021年5月13日

摘要

为了获得高频响气动探针的优良外形,采用数值模拟方法,在来流马赫数0.8~1.5时,对三种不同二维形状的楔形探针进行对比分析。首先计算了三角形探针流场,获得了楔角的最佳数值。在最佳楔角的基础上,进一步分析了三种形状探针的流场特点。计算结果表明,贝壳形截面具有更大的偏转角范围。本文的结果可为高频响气动探针外形选择提供一定参考。

关键词

跨音速,楔形探针,探针外形,偏转角,数值模拟

Simulation on Two-Dimensional Shape of Wedge Probe for Transonic Flow Field Measurement

Meng Wang1, Fan Yang1,2*, Dexin Qiu1, Wang Gong1, Qiming Chen1

1School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai

2Shanghai Key Laboratory of Multiphase Flow and Heat Transfer in Power Engineering, Shanghai

Received: Mar. 26th, 2021; accepted: May 5th, 2021; published: May 13th, 2021

ABSTRACT

In order to obtain the excellent shape of the pneumatic probe with high frequency response, the numerical simulation method was used to compare and analyze three different two-dimensional wedge probes when the incoming Mach number was 0.8~1.5. Firstly, the flow field of triangular probe is calculated, and the optimal wedge angle is obtained. On the basis of the optimum wedge angle, the flow field characteristics of the probes with three shapes are further analyzed. The calculation results show that the shell section has a larger yaw angle range. The results of this paper can provide some reference for the shape selection of pneumatic probe with high frequency response.

Keywords:Transonic, Wedge Probe, Probe Profile, Yaw Angle, Numerical Simulation

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

气动探针的使用已经有一个世纪,目前还是测试流场中最常用的一种方法。在跨音速气流中气动探针会产生激波,激波产生的位置与来流马赫数和探针的形状相关。探针上的测压孔测量的是激波后的压力,显然它与要测的来流真实压力有差别,通过设计一种性能优良的探头,可以降低激波对探针测量的影响,所以在跨音速、超音速流动测量中,对气动探针外形的研究一直是一个重点。

国内外许多学者对跨音速探针进行了大量的研究,蔡小舒等人 [1] 研制了能测量湿蒸汽两相流的集成探针,它主要由四孔楔形气动探针和光学探针两部分组成。姜培正等人 [2] 研制了一种尺寸小,结构紧凑,使用方便的楔形四孔复合探针,它适用于不对向测量跨音速气流的总压、静压、速度的大小和空间方向。马宏伟等人 [3] 发展了一种楔顶圆柱双孔高频压力探针测量三维动态流场的方法,并应用于某跨声速多级轴流压气机转子出口流场测量。H. Bubeck等人 [4] 开发了一种高响应压力探头,表面安装的微型压力传感器用于测量流量波动,同时与相邻的传统压力导管同时测量常规压力。M. Boerner等人 [5] 研制了一种适用于二维跨音速尾流测量的微型楔形探头。Ferguson等人 [6] 的研究表明,与钝头几何相比,楔形探头最适合跨音速。Kost等人 [7] 研究了涡轮机中不同形状的探针对测量结果的影响。张有 [8] 设计了圆锥形测压头,并根据圆锥扰流气体动力学理论,确定了20˚半锥角产生脱体激波的最大马赫数为1.18。综上所述,国内外对探针的研究主要为探针形状的优化设计。

跨音速流动的实验研究中,采用高频响气动探针对流场的压力进行测量仍是基本手段之一,而测量的准确性与探针气动外形密切相关。本文针对三种不同截面形状的楔形探针,来流马赫数为0.8~1.5的二维情况进行了数值模拟,对比分析了不同楔角和几何外形气动特性。本文的结果可为高频响气动探针外形选择提供一定的参考。

2. 物理模型与数值方法

2.1. 物理模型

大量研究结果表明 [9],几何形状为楔形的高频响气动探针最适合在跨音速流场测量中使用,如图1所示。本文基于楔形探针外形,设计了三种截面,图2(a)截面为三角形,命名为探针A;图2(b)截面为两腰内凹的三角形,内凹曲线对应的圆心角为10˚,命名为探针B;图2(c)截面为贝壳形截面,命名为探针C。这三种截面形状的共同特点就是比较尖锐,这是在跨、超音速气流绕尖劈形物体的理论分析和实验研究经验的基础上逐步摸索形成的。图2(b)和图2(c)是楔形探针结构设计的新方案。为了便于对比分析图2中三种截面形状的计算结果,取它们的水平长度均为6 mm,模型比列为1:1。

Figure 1. Four-hole wedge probe

图1. 四孔楔形探针

(a) 探针A

(a) 探针A

(b) 探针B

(b) 探针B

(c) 探针C

(c) 探针C

Figure 2. Geometry of three types of wedge probe

图2. 三种探针几何外形

2.2. 计算区域与边界条件

计算流域如图3所示。外流域由半径为100 mm的半圆,长200 mm、宽100 mm的矩形组成,半圆的圆心在对称轴与探针二维截面尾部的交点上。探针二维截面放在流域的中心。外流域四周的边界条件为压力远场,探针二维截面的边界条件为固体壁面,来流的方向从左向右,偏转角(Yaw angle) 定义为来流与水平方向的夹角。

Figure 3. Computational domain

图3. 计算区域

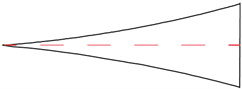

2.3. 网格划分

物理模型用Solidworks建模,利用Icem软件对计算流域进行网格划分,网格的划分参考马贵春等人 [10] 的研究成果,选用结构网格,应用C形和O形网格划分方法,并对壁面附近网格进行加密,根据来流马赫数的不同设置边界层,探针二维截面附近的网格如图4所示。选取多大的网格数量,既能满足计算精度,又可以节省计算资源,需要进行网格无关性验证。如表1所示,选取探针A模型,楔角为23˚,来流马赫数为1,偏转角为3˚,选取外流域一条直线上的质量流量作为分析对象。网格数量分别为8千、1.7万、3.4万、7.6万,网格数量为7.6万时,仿真结果稳定且有效。

(a) 探针A

(a) 探针A

(b) 探针B

(b) 探针B

(c) 探针C

(c) 探针C

Figure 4. Grids of three types of wedge probe

图4. 三种楔形探针截面网格

Table 1. Grid independence verification

表1. 网格无关性验证

2.4. 控制方程

利用Fluent软件对二维楔形探针截面进行数值计算。计算模型参考了马贵春等人 [10] 前缘可变弯度翼型的跨声速数值模拟选用的湍流模型,同时参考Issavet等人 [11] 进行数值计算时所选用的方法。湍流模型和Liu等人 [12] 选用的类似。在前人的研究中发现,采用k-omega SST模型,不仅具有较高的计算精度,同时还具有较快的收敛速度。

对于可压缩流体需要求解质量守恒方程、动量守恒方程和能量守恒方程,控制方程表达式如下:

连续性方程

(1)

其中, 为空间步长分量; 为速度分量。

动量方程

(2)

式中 为压力; , 为速度分量; , 为空间步长分量; 为单位质量力; 为应力张量,其表达式为:

(3)

其中, 为动力粘度; 为正应力张量。

能量方程

(4)

式中T为温度;λ为有效导热系数;Q为热源项;其中

(5)

式中 为比热容。

3. 计算结果分析与讨论

3.1. 楔角分析流程

以探针A为研究对象,模拟楔角分别为15˚、16˚、17˚、18˚、19˚、20˚、21˚、22˚、23˚、24˚、25˚、30˚、35˚、40˚时流场,每种截面三角形底边上的高都为6 mm。图5为这几种三角形水平高度和厚度的对应关系,横坐标表示距离顶点的距离,范围是0到3 mm;纵坐标为三角形底边上的高对应位置处的厚度。通过分析三角形底边上的高和对应位置处的厚度关系,为打孔位置的选择提供参考。数值计算对应的马赫数分别为0.8、1、1.2、1.5,每种马赫数对应的来流偏转角都是从0˚到20˚。

Figure 5. Relationship between horizontal length of wedge-shaped section triangle and thickness at corresponding position

图5. 楔形截面三角形水平长度和对应位置处的厚度关系

3.2. 楔角结果分析

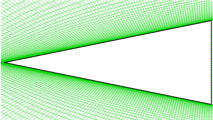

图6给出了部分模拟结果的压力云图和压力梯度云图。选取的截面三角形对应的角度为15˚、20˚、25˚,计算工况为马赫数等于1.2,来流的偏转角为5˚。从图6(a)压力云图可以看到楔形探针截面为三角形时周围的压力变化趋势,楔角越大对流场的影响越大。图6(b)为压力梯度云图,通过压力梯度可以分析壁面附近压力的变化情况,压力梯度变化较大的位置在三角形的三个顶点处。综上所述,当探针A的三角形截面水平长度相同时,顶角越大对流场的影响越大。在对燃气轮机流场测量时不仅要求探针有良好的气动性能,还需要尽可能小的降低探针对周围流场的影响。从以上的分析结果,可以初步得出楔角越小对流场的影响越小的结论。所以设计楔形探针在满足加工条件的情况下,楔角应尽可能小。

(a)

(a) (b)

(b)

Figure 6. Contour of pressure and pressure gradient corresponding to wedge angles of 15, 20 and 25 degree

图6. 楔角为15˚、20˚、25˚对应的压力云图、压力梯度云图

图7(a)~(d)选取的分析对象为距离三角形顶点2 mm、2.5 mm、3 mm的三个位置处两边的压差,在图中分别用红、绿、蓝三种颜色表示。横坐边代表楔角大小,纵坐标代表压差。计算工况分别为马赫数为0.8、1、1.2、1.5,每种马赫数下对应的偏转角为0˚、3˚、6˚、9˚、12˚、15˚这六种偏转角。从四张图中我们可以得出以下结论:第一,同一马赫数,同一位置,在偏转角小于9˚时,随着楔角的增大,压差值在下降,在楔角增大到25°下降趋势明显,所以不建议选择楔角超过25˚的楔角。楔角越大,对流场的影响越大,打孔位置的气动特性也差。第二,观察与纵坐标平行的方向,从上到下依次是红、绿、蓝,说明在同一楔角、马赫数、偏转角下,位置越靠前,压差越大,更适合打孔。

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

Figure 7. Curves of pressure drop of three positions under different working conditions

图7. 三个位置不同工况下的压差曲线

图8(a)~(d)选取的分析对象为在不同楔角下厚度分别为0.5 mm、0.6 mm、0.7 mm、0.8 mm四个位置处的压差,在图中分别用黑、红、绿、蓝四种颜色表示。横坐边代表楔角大小,纵坐标代表压差。从四张图中我们可以得出以下结论:在同一楔角、马赫数、偏转角下,厚度越薄也就是位置越靠前,压差越大,更适合打孔。综上所述,选取楔角较小,位置靠前的位置打孔较好。

(a)

(a)

(b)

(b)

(c)

(c)

(d)

(d)

Figure 8. Curves of pressuredrop under three different thickness conditions

图8. 三个厚度不同工况下的差压曲线

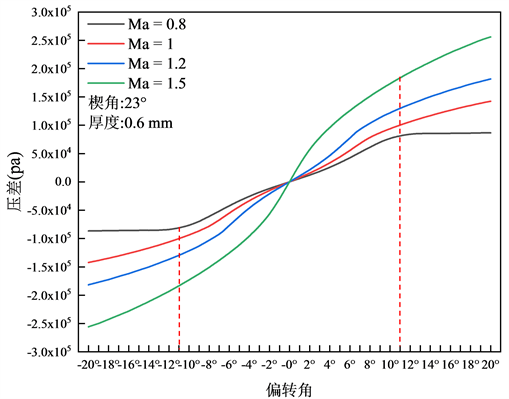

根据加工条件的限制,两孔处之间的距离不能小于0.3 mm,还要保证打孔位置靠前,所以选取楔角为23˚较为适宜,打孔位置在厚度为0.6 mm处,对此型号探针分析偏转角范围。从图9中可以分析出,在马赫数等于0.8,偏转角大于11˚时,压差值不再有很明显的变化,所以跨音速范围内,楔角为23˚、截面三角形底边上的高为6 mm,在厚度为0.6 mm处打孔时,探针偏转角范围:α (−11˚, 11˚)。

Figure 9. Curves of pressure drop under different working conditions

图9. 不同工况下的压差曲线

3.3. 三种形状对比

基于上面的分析,选取楔角为23˚,截面的水平长度为6 mm的三种截面形状进行数值计算分析。模拟的工况分别为马赫数等于0.8、1、1.2、1.5,对应的偏转角为0˚、5˚、10˚。图10给出了三种截面形状模拟结果的压力云图、压力梯度云图,从左到右对应C形探针、A形探针、B形探针。计算马赫数为1.2,偏转角5˚。从图10(a)压力云图可以看到B形探针对流场的影响大。图10(b)为压力梯度云图,压力梯度变化较大的位置在三角形的三个顶点处。图10的分析结果表明,C形对流场的影响小。所以设计楔形探针选用C形要比A形好。

(a)

(a) (b)

(b)

Figure 10. Contour of pressure and pressure gradient corresponding to three cross-sectional shapes

图10. 三种截面形状对应的压力云图、压力梯度云图

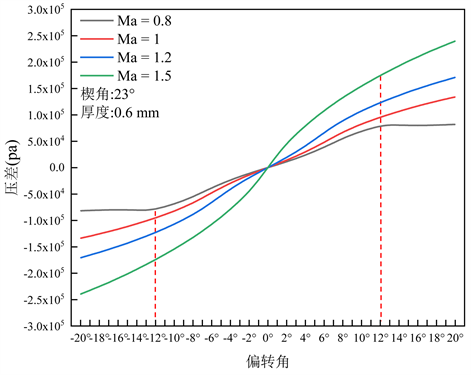

选取探针C,楔角为23˚,打孔位置在厚度为0.6 mm分析偏转角范围。从图11中可以看出在马赫数等于0.8,偏转角大于12˚时,压差值不再具有很明显的变化,所以跨音速范围内,探针偏转角范围:α (−12˚, 12˚)。

4. 结论

1) 跨音速范围内,楔形探针应选取楔角较小,并且位置靠前的位置打孔。

2) 楔角为23˚、水平长度为6 mm的A形探针,在厚度0.6 mm处打孔时,探针偏转角范围:α (−11˚, 11˚)。

3) 楔角为23°,水平长度为6 mm的C形探针,在厚度为0.6 mm处打孔时,探针偏转角范围:α (−12˚, 12˚)。

Figure 11. Curves of pressure drop of type C probe under different working conditions

图11. C形探针不同工况下的压差曲线

4) C形探针对流场的影响小,并且偏转角范围相对较大,所以设计楔形探针选用C形要比A形好。

基金项目

国家科技重大专项(2017-V-0016-0069)资助。

文章引用

王 蒙,杨 帆,裘德馨,龚 旺,陈启明. 跨音速流场测量楔形探针二维外形仿真研究

Simulation on Two-Dimensional Shape of Wedge Probe for Transonic Flow Field Measurement[J]. 建模与仿真, 2021, 10(02): 369-378. https://doi.org/10.12677/MOS.2021.102038

参考文献

- 1. 汪丽莉, 蔡小舒, 苏海林. 集成探针号动部分的风洞标定[J]. 上海汽轮机, 2002(4): 27-31, 54.

- 2. 姜培正, 廉小纯. 跨音速气体动力探针的实验研究[J]. 西安交通大学学报, 1985(1): 1-10.

- 3. 李井洋, 马宏伟, 贺象. 楔顶双孔探针测量跨声多级压气机转子出口三维动态流场的方法[J]. 航空动力学报, 2012, 27(10): 2262-2268.

- 4. Bubeck, H. and Wachter, J. (1987) Development and Application of a High Frequency Wedge Probe. Turbo Expo: Power for Land, Sea, and Air. American Society of Mechanical Engineers, 1-8. https://doi.org/10.1115/87-GT-216

- 5. Boerner, M. and Niehuis, R. (2018) Development of the Additive Manu-factured Miniaturized Wedge Probe Optimized for 2d Transonic Wake Flow Measurements. 24th Biannual Symposium on Measuring Techniques in Turbomachinery, Prague, 1-8. https://doi.org/10.22261/JGPPS.JPRQQM

- 6. Fransson, T. and Sari, O. (1981) Characteristics of Aerodynamic Five-Hole-Probes in Transonic and Supersonic Flow Regimes. Proceedings of the 5th Symposium on Measuring Tech-niques in Transonic and Supersonic Flows in Cascades and Turbomachines, 1-15.

- 7. Kost, F. (2009) The Behaviour of Probes in Transonic Flowfields of Turbomachinery. Proceedings of the 8th European Conference on Turbomachin-ery—Fluid Dynamics and Thermodynamics, 1-10.

- 8. 张有, 吴锋, 冯旭栋, 等. 1种副孔正交型超声速5孔探针的设计与应用[J]. 航空发动机, 2018, 44(s5): 65-72.

- 9. 李新年, 周骛, 蔡小舒. 高频响气动探针研究综述[J]. 中国电机工程学报, 2020, 40(19): 6246-6256.

- 10. 马贵春, 林义彪, 王冠宇, 等. 前缘可变弯度翼型的跨声速数值模拟[J]. 兵器装备工程学报, 2018, 39(4): 7-11.

- 11. Boufidi, E., Alati, M., Fontaneto, F. and Lavagnoli, S. (2019) Design and Testing of a Miniaturized Five-Hole Fast Response Pressure Probe with Large Frequency Bandwidth and High Angular Sensitivity. Journal of Engineering for Gas Turbines and Power, 141, Article ID: 101010. https://doi.org/10.1115/1.4044660

- 12. Liu, Z. and Paniagua, G. (2018) Design of Directional Probes for High-Frequency Turbine Measurements. Journal of Engineering for Gas Turbines and Power, 140, Article ID: 011601. https://doi.org/10.1115/1.4037640

NOTES

*通讯作者。