Mine Engineering

Vol.

07

No.

03

(

2019

), Article ID:

31559

,

9

pages

10.12677/ME.2019.73042

Dynamic Analysis of the Planetary Gear Train in the Cutting Section of the Shearer

Decai Yang1,2, Lei Li2, Yiliang Wang2*

1Shanxi Coal Mine Machinery Manufacturing Co., Ltd., Taiyuan Shanxi

2Shanxi Key Laboratory of Full Mechanized Coal Mining Equipment, Taiyuan Shanxi

Received: Jul. 8th, 2019; accepted: Jul. 24th, 2019; published: Jul. 31st, 2019

ABSTRACT

In order to analyze the meshing transmission characteristics of planetary gear system of shearer cutting unit and the force condition of planet carrier, the rigid body dynamics simulation analysis of planetary transmission system is carried out by ADAMS, and transient analysis is done by combining ANSYS. The simulation results show that the levels of the meshing forces between the planetary gear and sun gear are similar to those of theoretical results. The meshing forces in X and Y direction between sun gear and planetary gear change periodically with a phase difference of 90 DEG. The stresses at the spline join and at the root of the side panel of the secondary planetary frame are larger, which is the dangerous positions. The simulation results verify the gear transmission characteristics of the planetary gear train, and provide the basis for the study of planetary carrier to get the dangerous position of the two-stage planetary frame structure, providing a reference for the design and research of planetary frame.

Keywords:Shearer, Planetary Gear Train, Rigid Body Dynamics, Transient Analysis

采煤机截割部行星传动轮系动力学分析

杨德财1,2,李磊2,王义亮2*

1山西煤矿机械制造股份有限公司,山西 太原

2煤矿综采装备山西省重点实验室,山西 太原

收稿日期:2019年7月8日;录用日期:2019年7月24日;发布日期:2019年7月31日

摘 要

以分析采煤机截割部行星轮系齿轮的啮合传动特性和行星架的受力情况为目的,利用ADAMS对行星传动系统进行刚体动力学仿真分析,并联合ANSYS对行星架做瞬态分析。仿真结果表明:各级行星齿轮的太阳轮与行星轮的啮合力与理论计算所得结果相近,太阳轮与行星轮在X和Y方向的啮合力呈周期性变化且相位相差90˚;二级行星架的花键连接处和二级行星架侧板根部位置应力较大,为二级行星架的危险位置。仿真结果验证了行星轮系齿轮啮合传动特性,并且得到了二级行星架结构的危险位置,为行星架的设计研究提供了参考。

关键词 :采煤机,行星轮系,刚体动力学,瞬态分析

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

采煤机是综采工作面的主要设备之一,其截割部摇臂齿轮传动系统是截割部最复杂的机械传动系统,它的可靠性直接影响着采煤机的生产效率。行星传动轮系是采煤机截割部传动系统的主要机构,在运行时齿轮啮会合产生内部激励并促使系统产生较大的振动从而影响系统的运行。行星架作为行星传动系统的主要部件,在工作过程中所受载荷复杂,容易发生损坏 [1] 。因此对采煤机截割部行星轮系齿轮的啮合传动特性和行星架的受力情况进行分析研究具有重要意义。近年来,许多国内外学者对采煤机截割部进行了大量的研究,但大部分研究集中于截割部的振动特性的理论研究和仿真研究,对采煤机截割部行星轮系齿轮的啮合传动特性和行星架的受力情况方面研究较少。本文以型号MG2500采煤机截割部传动系统为研究对象,利用多体动力学仿真软件ADAMS对截割部齿轮传动系统进行仿真分析,得到齿轮啮合传动特性;并联合有限元分析软件ANSYS对二级行星架进行瞬态动力学仿真,分析其在交变载荷下的应力应变响应,为行星架的设计研究提供了参考。

2. 行星轮系建模与刚体动力学仿真

2.1. 传动系统刚体模型建立

根据型号MG2500采煤机截割部的二维图纸在UG中建立行星轮系的三维实体模型,将模型进行适当的简化以减少仿真的计算时间,本文将齿轮上螺栓孔及齿轮内圈倒角去掉进行模型简化。在UG中保存为X_T文件并导入到ADAMS中 [2] ,仿真模型如图1所示。

2.2. 添加约束与接触

1) 添加约束

依据采煤机截割部行星轮系各齿轮和行星架的实际相对运动情况,对截割部传动系统的动力学仿真模型添加如下运动副:为行星齿轮、太阳轮、内齿圈添加相对于行星架的转动副,为内齿圈添加相对于地面的固定副 [3] 。

Figure 1. Rigid body dynamics simulation model

图1. 刚体动力学仿真模型

2) 添加接触

行星齿轮传动系统各齿轮间是通过接触传递力和发生相对运动的,分别在各齿轮之间添加接触 [4] ,接触参数见表1。

Table 1. Contact parameters

表1. 接触参数

在ADAMS软件中选择冲击函数法计算接触力。接触力分解成两部分:一部分是相互切入而产生的弹力,另一部分是由于相对运动产生的阻尼力,其函数表达式为 [5]:

(1)

式中:x为两接触物体的初始距离,单位mm;x为两物体的相对速度,单位mm/s;x1为两物体之间的实际距离,单位mm;K为接触表面的刚度,单位N∙m−3/2;e为力的指数;c为两个物体表面接触过程中的阻尼系数,单位N/(s∙mm);d为接触表面的临界相互渗透量,单位mm。

根据赫兹接触理论可以求解两个变半径的柱体碰撞问题,齿面接触的法向力P与变形δ之间的关系为 [6]:

(2)

式中刚度K与接触体的材料和形状有关,其关系为:

(3)

式中:μ1、μ2分别为两种不同材料的泊松比;E1、E2分别为两种材料的弹性模量;R1、R2分别为接触点的半径,按分度圆的半径计算,式中“+”用于外啮合;“−”用于内啮合。联立以上各式计算得到各行星齿轮接触刚度。

2.3. 添加驱动和负载

采煤机牵引部牵引电机的额定功率为1000 KW,电机在其额定功率下工作时,一级太阳轮的平均转速为3327˚/s、二级行星架输出的转矩为T1 = 361,605.5 N/m,为了保证施加转速与转矩时传动系统能够平稳,利用STEP阶跃函数定义驱动和负载 [7] ,驱动添加于一级行轮系太阳轮为STEP (time, 0, 0, 0.1, 3327 d),负载扭矩添加于行星轮系的二级行星架上:STEP (time, 0, 0, 0.1, −361605.5)。

3. 刚体动力学仿真结果及分析

3.1. 仿真模型验证

根据行星轮系传动比为:i1 = 4.2、i2 = 5,计算得到一级行星架转n1 = 132.05 r/min,二级行星架转速n2 = 26.41 r/min。

仿真分析得到的一、二级行星架的角速度如图2所示,与理论值接近 [2] ,验证了刚柔耦合动力学模型的正确性。

Figure 2. Angular velocity of the planetary frame

图2. 一、二级行星架角速度

3.2. 行星轮系齿轮啮合力分析

行星轮系齿轮都为直齿圆柱齿轮,在啮合过程中,直齿轮齿面的法向力Fn沿啮合线方向。法向力可以分解为径向力Fr和沿周向的圆周力Ft。由受力分析可得太阳轮作用于行星轮的切向力和内齿圈作用于行星轮的切向力是相等的 [8] 。行星齿轮的受力表达式为:

(4)

式中:P,牵引电机功率,KW;n,为输入件转速;ds,为太阳轮的分度圆直径;T为太阳轮传递的转矩;np为行星轮个数。

由式(4)和平均载荷计算出一级行星轮的受力为Fs1r1 = 182,629 N。二级行星轮的受力为Fs2r2 = 684,859 N。

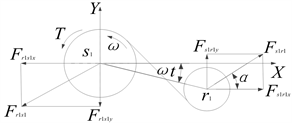

根据力的分解原理,可以将啮合副上的切向力分解为x向力和y向力,如图3所示,则有:

(5)

式中:ω为系杆的角速度;α为相位角。

Figure 3. Meshing force of gear

图3. 齿轮啮合受力图

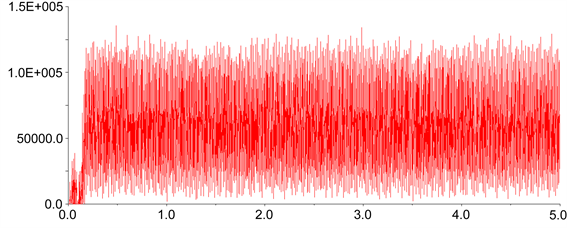

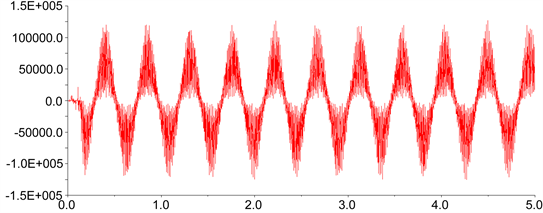

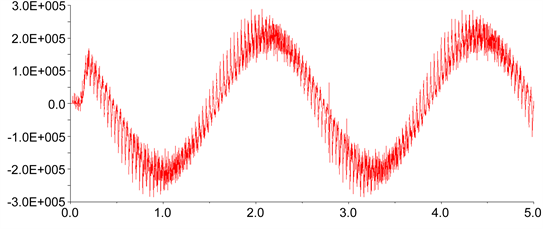

行星轮系内部各组成部分的相对运动是通过各齿轮之间的啮合来实现的,在ADAMS软件中,使用接触算法计算得到各个齿轮啮合力 [9] ,通过后处理得到两级行星齿轮与太阳轮和内齿圈啮合力曲线,如图4、图5所示。

从图4和图5可以看出,各级太阳轮啮合力与理论计算所得结果近似;各级太阳轮在X、Y方向的啮合力呈周期性变化,且二者有90˚有相位相差。

4. 二级行星架瞬态动力学分析

4.1. 瞬态动力学模型建立

通过瞬态动力学分析可以得到二级行星架在瞬时变化载荷的作用下,其各个部位的应力应变响应 [10] ,分析结果用应力云图和应力时间历程曲线表示。

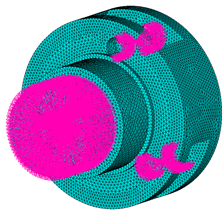

将二级行星架模型导入ANSYS,并且选用solid45四面体单元对二级行星架进行网格划分,在二级行星架的各铰接处利用mass21单元建立外部刚性节点并把该节点与圆孔周围的节点进行刚性耦合建立网状的刚性区域,并且在ANSYS输出二级行星架的模态中性文件(.mnf),二级行星架有限元模型如图6(a)所示 [11] 。

在ADAMS中通过刚柔替换方法导入二级行星架柔性体文件,建立了行星轮系的刚柔耦合模型,如图6(b)所示。

(a) 一级行星齿轮与太阳轮啮合力曲线

(a) 一级行星齿轮与太阳轮啮合力曲线

(b) 一级行星齿轮与太阳轮X向啮合力曲线

(b) 一级行星齿轮与太阳轮X向啮合力曲线

(c) 一级行星齿轮与太阳轮Y向啮合力曲线

(c) 一级行星齿轮与太阳轮Y向啮合力曲线

Figure 4. First planetary gear and solar wheel meshing force curve

图4. 一级行星齿轮与太阳轮啮合力曲线

(a) 二级行星齿轮与太阳轮啮合力曲线

(a) 二级行星齿轮与太阳轮啮合力曲线

(b) 二级行星齿轮与太阳轮X向啮合力曲线

(b) 二级行星齿轮与太阳轮X向啮合力曲线

(c) 二级行星齿轮与太阳轮Y向啮合力曲线

(c) 二级行星齿轮与太阳轮Y向啮合力曲线

Figure 5. The meshing force curve of the two stage planetary gear and the sun wheel

图5. 二级行星齿轮与太阳轮啮合力曲线

(a)

(a)

(b)

(b)

Figure 6. Rigid flexible coupling model of two stage planetary frame

图6. 二级行星架刚柔耦合模型

4.2. 对刚柔耦合模型添加驱动和负载

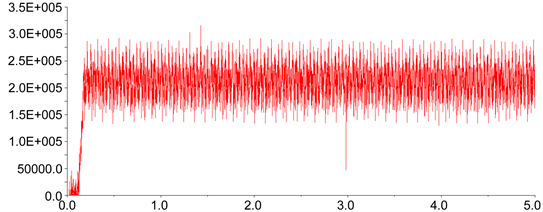

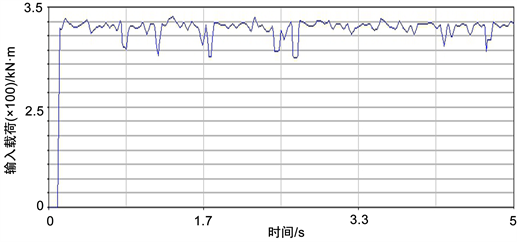

在LS-DYNA滚筒截割煤岩仿真 [5] ,得到截割部在工作中所受的负载扭矩,结果如图7所示;然后在ADAMS中进行截割部的刚柔耦合分析,提取ANSYS分析所需的载荷文件,进行二级行星架瞬态动力学分析 [12] 。

4.3. 仿真结果分析

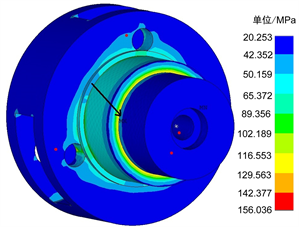

在通用后处理中提取二级行星架等效应力云图来分析仿真结果。

Figure 7. Load torque curve

图7. 负载扭矩曲线

由图8(a)、图8(b)应力云图可得:等效应力最大区域集中在二级行星架花键连接处,选取该处应力最大值点为Node17624,节点位置如图8(a)箭头位置。由图8(c)得到:该点应力最大值达到156 Mpa;其次是行星架花键轴一侧的侧板根部应力较大,应力值为145 Mpa。两处应力值均未超过材料许用应力,表明在二级行星架为安全。从应力最大值点的时间历程曲线图可以看出:应力值呈现出周期波动,极大值与极小值之差在100 Mpa左右,此位置在工作时承受较大的载荷波动。

(a)等效应力云图1

(a)等效应力云图1

(b) 等效应力云图2

(b) 等效应力云图2

(c) Node17624节点应力时间历程曲线

(c) Node17624节点应力时间历程曲线

Figure 8. Stress cloud and time history curve of the two stage planetary frame

图8. 二级行星架应力云图及时间历程曲线

5. 结论

本文利用ADAMS对行星轮系进行刚体动力学仿真,利用ANSYS软件对二级行星架做瞬态动力学分析。仿真结果表明各级太阳轮与行星齿轮在X方向与Y方向的啮合力呈周期性变化且相位相差90˚,从二级行星架应力云图和节点时间历程曲线可以看出二级行星架的花键连接处和二级行星架花键轴一侧的侧板根部为行星架应力较大位置,且应力呈周期性波动载荷。

基金项目

山西省煤机重点科技攻关项目(MJ2014-05-02)。

文章引用

杨德财,李 磊,王义亮. 采煤机截割部行星传动轮系动力学分析

Dynamic Analysis of the Planetary Gear Train in the Cutting Section of the Shearer[J]. 矿山工程, 2019, 07(03): 304-312. https://doi.org/10.12677/ME.2019.73042

参考文献

- 1. 赵丽娟, 王乘云. 采煤机截割部建模与动力学仿真研究[J]. 工程设计学报, 2010, 17(2): 119-123.

- 2. 徐健博. 采煤机截割部行星架疲劳寿命分析[J]. 煤矿机电, 2017(4): 72-75.

- 3. 郭生龙. 电牵引采煤机截割部摇臂瞬态动力响应分析[J]. 煤矿机械, 2013, 34(1): 103-104.

- 4. 赵丽娟, 李佳, 田震, 车小贺. 新型薄煤层采煤机截割部建模与仿真研究[J]. 机械传动, 2013, 37(1): 47-50.

- 5. 毛君, 刘晓宁, 陈洪月, 等. 采煤机截割部传动系统刚柔耦合动力学仿真分析[J]. 机械强度, 2017, 39(5): 1138-1144.

- 6. 周游, 李国顺, 唐进元. 截齿截割煤岩的LS-DYNA仿真[J]. 工程设计学报, 2011, 18(2): 103-108.

- 7. 刘楷安, 李秋菊, 姜学寿. 基于刚柔耦合的采煤机摇臂动态特性仿真研究[J]. 煤矿机械, 2010, 31(11): 47-49.

- 8. 赵丽娟, 乔美娜, 兰金宝. 新型采煤机截割部行星轮系强度分析[J]. 机械传动, 2015, 39(2): 107-110+123.

- 9. 赵丽娟, 孙影. 采煤机截割部的刚柔耦合动力学分析[J]. 机械传动, 2011, 35(6): 68-71.

- 10. 张克斌, 杨兆建, 王义亮. 电牵引采煤机截割部动力学分析[J]. 煤矿机械, 2012, 33(8): 88-90.

- 11. 吴卫东, 安兴伟. 基于ANSYS的采煤机摇臂的有限元分析[J]. 煤矿机械, 2009, 30(3): 77-79.

- 12. 郭会珍. 滚筒式采煤机截割部动力学特性研究[D]: [硕士学位论文]. 徐州: 中国矿业大学, 2014.

NOTES

*通讯作者。