Material Sciences

Vol.

11

No.

04

(

2021

), Article ID:

41799

,

6

pages

10.12677/MS.2021.114049

碳纤维增强聚合物基复合材料蒙皮 超声波检测

罗永健1,2,廖日程2

1沈阳航空航天大学,辽宁 沈阳

2国营长虹机械厂,广西 桂林

收稿日期:2021年3月1日;录用日期:2021年4月15日;发布日期:2021年4月23日

摘要

针对碳纤维增强聚合物基复合材料的结构特点、损伤特征进行分析,并对复合材料蒙皮结构进行超声波理论分析。使用超声波A扫方法对复合材料蒙皮结构检测进行研究,确定使用低频窄带5 MHz探头检测效果最佳,从而分析不同区域缺陷的信号特征,并对缺陷进行定位、定量、定性。

关键词

复合材料,超声波,蒙皮

Carbon Fiber Reinforced Polymer Matrix Composite Skin Ultrasonic Testing

Yongjian Luo1,2, Richeng Liao2

1Shenyang Aerospace University, Shenyang Liaoning

2State-Owned Changhong Machinery Factory, Guilin Guangxi

Received: Mar. 1st, 2021; accepted: Apr. 15th, 2021; published: Apr. 23rd, 2021

ABSTRACT

The structural characteristics and damage characteristics of carbon fiber reinforced polymer matrix composites were analyzed, and the skin structure of the composites was theoretically analyzed by ultrasonic wave. Ultrasonic A-scanning method was used to study the composite skin structure and determine the best detection effect of the low-frequency narrow-band 5 MHz probe, so as to analyze the signal characteristics of the defects in different areas and locate, quantify and qualitatively identify the defects.

Keywords:Composite Material, Ultrasound, Skin

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

复合材料具有重量轻、比强度高、可设计性好、抗疲劳裂纹、耐腐蚀、结构尺寸稳定和易于成型等优良特性,已成为现代新型装备的主要结构材料。碳纤维复合材料显著减轻了装备重量,但也存在层间强度低、抗压能力弱等缺点,特别是当其受到低速冲击后,会在复合材料内部形成严重损伤。各种原因会造成复合材料出现分层、脱粘、基体开裂、界面脱粘、孔隙和纤维断裂等各种损伤,导致结构承力件下降,给装备带来严重的安全隐患 [1] [2] [3]。

2. 复合材料结构缺陷及其特征

复合材料构件在役使用、储存中和装配中可能遇到常见的损伤缺陷。构件基体在使用过程中由于疲劳等,出现分层缺陷;构件基体在装配和使用过程中出现冲击缺陷;使用中或制造中也容易出现脱粘缺陷 [4]。

复合材料在在役使用过程中,很容易出现损伤等问题,内部分层缺陷可能由于母材、碳纤维层断裂;外部的冲击缺陷通常容易出现,例如空气中的物体相对运动过程中的撞击,飞机起飞和降落时,受到相应振动;同时在制造、修理装配的过程中出现撞击造成冲击缺陷 [4] [5]。

分层缺陷在使用过程中产生分缺陷,由于受外界力的作用,使原本存在结合行为的相邻复合材料铺层失去结合行为,从而形成分层缺陷;复合材料制造时出现分层缺陷,主要是因为复合材料内部铺层之间树脂流动不均匀或者树脂缺少,或者在加压的过程中结合层形成一层类似空气的界面。

脱粘缺陷在使用中主要由于复合材料受到外力作用、胶膜老化、应力集中等原因,导致胶结状态的相邻胶结界面脱开;复合材料在制造过程中由于是基体制作后,由于制造工艺参数而导致粘接强度不够和未粘接的情况,粘接层形成脱粘缺陷。

冲击缺陷是复合材料结构件在服役过程中容易产生的一种缺陷,构件受到低速冲击,由于复合材料层压结构的各向异性,一些表面损伤是目视不可见的,但是内部损伤非常严重,产品出现脱粘、分层的缺陷。

3. 超声波检测理论分析

超声检测是目前复合材料构件检测的主要方法,开展超声波检测对碳纤维复合材料进行研究,其中,材料的声阻抗是非常重要的一个声学参量,当材料特性或者介质发生改变,超声波经过两种介质的界面时,反射率和透射率会发生改变,超声波的传播特性会发生改变 [6],公式如下:

(1)

(2)

(3)

(4)

式中:R——声强反射率,r——声压反射率;

T——声强透射率,t——声压透射率;

Z1——基体声阻抗,Z2——缺陷介质声阻抗。

当超波从一种介质传播到另一种介质时,入射方向相对于另一介质界面而言为垂直入射,此时只有反射和透射,碳纤维复合材料超声波检测就是按照此原理进行检测的。

当界面两侧的声阻抗没有差异时,r ≈ 0,t ≈ 1,就是相当于当超声波垂直入射到有两种声阻抗相差很小的介质组成的界面时,声压几乎全透射,无反射;当界面两侧声阻抗差异较大时,r > 1,t ≈ 0,差异越大,反射声能越大,声压几乎全反射,无透射 [6] [7]。

根据以上声压、声强相关理论分析,同时结合实际产品特性,可以计算出超声波从复合材料介质进入空气、真空介质时,分别得到其声压反射率r为−99.973%和声压透射率t为0.027%。

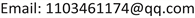

4. 对比试块设计及制作

根据产品材料的特性、制造工艺以及验收标准,设计并制作相应无损检测对比试块。按照《复合材料制件无损检测对比试块制作要求》,采用聚四氟乙烯薄膜进行缺陷预埋。分别在近表面、中间层、远表面分别进行预埋Φ5 mm、Φ6 mm、Φ8 mm缺陷,相关示意图见图1。

Figure 1. Schematic diagram of nondestructive testing to test block

图1. 无损检测对比试块示意图

在实际检测中利用无损检测对比试块进行检测,对相关检测缺陷信号进行分析,并验证实际检测缺陷尺寸与预埋缺陷进行对比,能有效验证缺陷是否精确定位、定量、定性,从而确保检测方法的准确性和有效性。

5. 试验结果分析

采用超声波检测仪(仪器型号:声纳700 M)在对比试块上进行扫查,采用超声脉冲检测法对其进行检测,使用不同频率的探头在试块上预埋缺陷分别进行试验,并对不同区域的信号特征进行分析。

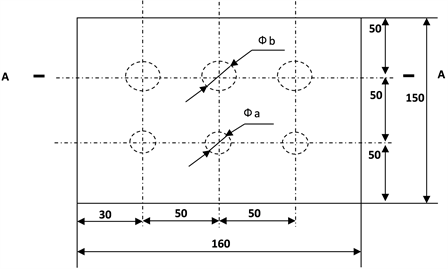

在试块良好区进行检测,如图2所示,超声换能器在使用频率10 MHz时,见图2(b),信号衰减快,可以得知材料散射严重,界面波和底波之间出现杂波较多;超声换能器在使用频率5 MHz时,见图2(a)穿透能力强,超声波的绕射强,中间杂回波较少,声束变钝、脉冲宽度增加,可以得到容易分辨的信号幅值 [8]。

Figure 2. Detect waveforms with different frequency probes

图2. 不同频率探头检测波形图

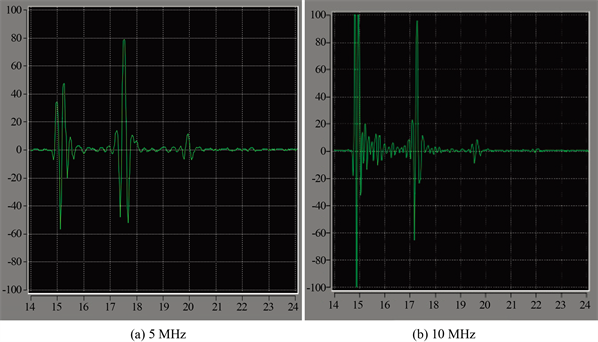

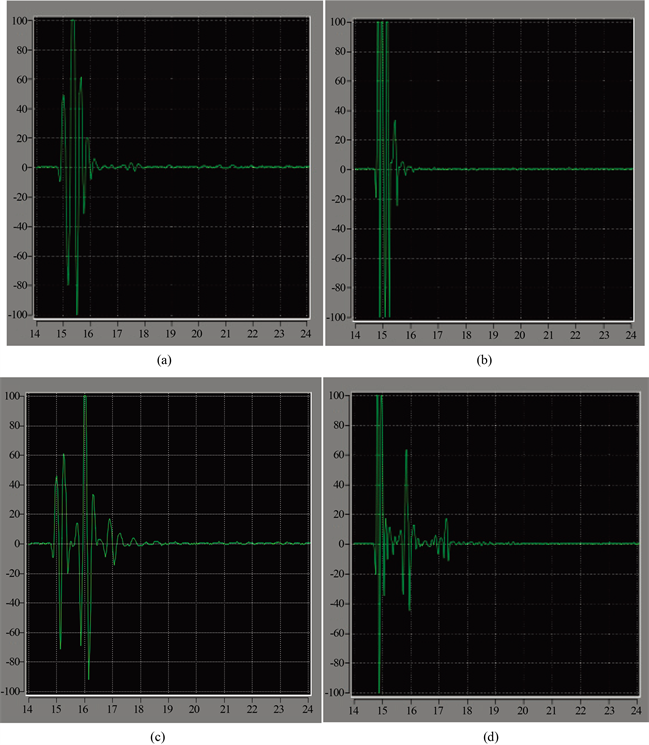

当构件存在缺陷时,超声波探头通过压力晶片激发脉冲波,从构件表面达到内部,经过内部损伤缺陷,声波能量发生衰减,并反射回去,探头接收相应信号,此时声波能量较少,只有少量信号达到构件底面,因此超声信号底波可能消失或者降低较大,同时信号显示中,在底波之前会出现一个幅值较高的回波信号,声波的幅值和时间比底波要提前,此时可确定为缺陷信号,具体波形图见图3(b)。在底波和界面波中心出现一个回波,同时底波降低。

Figure 3. The waveforms of the same frequency probe in the good region and the defect region. (a) Waveforms without defects; (b) Waveforms with defects

图3. 同一频率探头在良好区和缺陷区波形图。(a) 无缺陷时波形图;(b) 有缺陷时波形图

在构件无缺陷时,超声波探头激发的脉冲从构件表面传播到内部,经过内部到达底面,然后再反射回表面,被探头接收,因此只会出现表面波和底波,具体波形图见图3(a),底波幅值较高。

根据以上试验结果,结合超声波检测理论分析,通过声压反射率和声压透射率特性,得到缺陷波的特征。缺陷波的特征为在底波之前,大部分声波被反射,出现一个幅值较高的回波,从而底波明显下降 [9]。

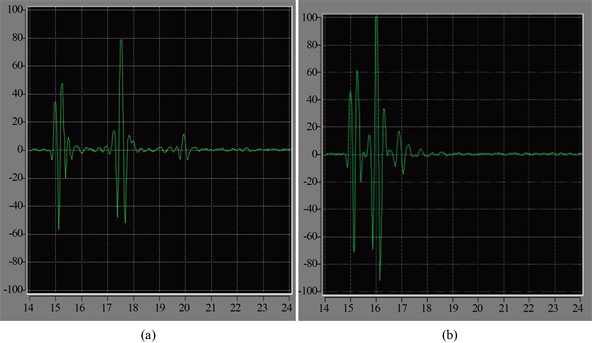

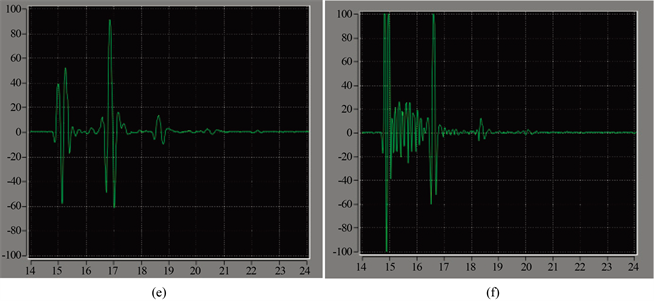

使用5 MHz、10 MHz探头对试块中相关预埋缺陷进行检测,得到以下波形图:如图4(a)、图4(b)所示,波形图显示的是上表面缺陷信号,底波消失,缺陷波与界面波叠加;如图4(c)、图4(d)所示,波形图显示的是中间层缺陷信号,底波降低,在界面波与底波之间出现一个缺陷回波;如图4(e)、图4(f)所示,波形图显示的是远表面缺陷信号底波前移,缺陷波在与底波叠加。

经过通过大量对比试验,我们可以看到5 MHz探头的脉冲宽度窄,能区分单个脉冲波,分辨力好,检测灵敏度高,再次验证5 MHz探头的检测效果最佳。

Figure 4. The waveforms of different defect areas with different probes. (a) 5 MHz near surface stratification; (b) 10 MHz near surface stratification; (c) 5 MHz near middle layer; (d) 10 MHz near middle layer; (e) 5 MHz far surface stratification; (f) 10 MHz far surface stratification

图4. 不同探头不同缺陷区波形图。(a) 5 MHz近表面分层;(b) 10 MHz近表面分层;(c) 5 MHz中间层分层;(d) 10 MHz中间层分层;(e) 5 MHz远表面分层;(f) 10 MHz远表面分层

6. 结论

本文使用超声波脉冲反射法对复合材料蒙皮进行检测分析,结合复合材料损伤的特征,对超声波检测原理进行详细论述。通过超声A扫进行大量试验,确定最佳超声换能器为5 MHz,使用低频窄带探头对碳纤维复合材料检测灵敏度最佳,最小能检测出Φ5 mm缺陷。同时,结合不同区域缺陷预埋情况,确定并分析不同区域分层缺陷的超声信号特征,确定使用超声波检测技术对复合材料蒙皮结构缺陷的检测可行性。

文章引用

罗永健,廖日程. 碳纤维增强聚合物基复合材料蒙皮超声波检测

Carbon Fiber Reinforced Polymer Matrix Composite Skin Ultrasonic Testing[J]. 材料科学, 2021, 11(04): 411-416. https://doi.org/10.12677/MS.2021.114049

参考文献

- 1. 刘松平, 等. 复合材料冲击损伤超声回波特性及其成像检测[J]. 航空制造技术, 2011(15): 82-85.

- 2. 何方成, 等. 航空用纤维增强聚合物基复合材料无损检测技术的应用与展望[J]. 无损检测, 2018, 40(11): 29-32.

- 3. 刘松平, 等. 航空复合材料和结构先进无损检测技术之应用与发展[J]. 复合材料学报, 2008, 35(7): 64-69.

- 4. 顾轶卓, 等. 飞行器结构用复合材料制造技术与工艺理论进展[J]. 航空学报, 2015, 36(8): 2773-2774.

- 5. 刘松平, 刘菲菲. 先进复合材料无损检测技术[M]. 北京: 航空工业出版社, 2017.

- 6. 杜功焕, 朱哲民, 龚秀芬. 声学基础[M]. 南京: 南京大学出版社, 2001

- 7. 郑辉, 林树青. 超声检测[M]. 北京: 中国劳动社会保障出版社, 2008.

- 8. 陆铭慧, 等. 泡沫夹层结构CFRP超声特征成像检测技术[C]//中国机械工程学会. 中国机械工程学会无损检测分会第十一届年会, 2018: 169-173.

- 9. 冯君伟. 机身尾段缺陷成像方法及便携式系统研制[D]: [硕士学位论文]. 南昌: 南昌航空大学, 2017.

- 10. 刘松平, 等. 复合材料冲击损伤超声回波特性及其成像检测[J]. 航空制造技术, 2011(15): 82-85.

- 11. 何方成, 等. 航空用纤维增强聚合物基复合材料无损检测技术的应用与展望[J]. 无损检测, 2018, 40(11): 29-32.

- 12. 刘松平, 等. 航空复合材料和结构先进无损检测技术之应用与发展[J]. 复合材料学报, 2008, 35(7): 64-69.

- 13. 顾轶卓, 等. 飞行器结构用复合材料制造技术与工艺理论进展[J]. 航空学报, 2015, 36(8): 2773-2774.

- 14. 刘松平, 刘菲菲. 先进复合材料无损检测技术[M]. 北京: 航空工业出版社, 2017.

- 15. 杜功焕, 朱哲民, 龚秀芬. 声学基础[M]. 南京: 南京大学出版社, 2001

- 16. 郑辉, 林树青. 超声检测[M]. 北京: 中国劳动社会保障出版社, 2008.

- 17. 陆铭慧, 等. 泡沫夹层结构CFRP超声特征成像检测技术[C]//中国机械工程学会. 中国机械工程学会无损检测分会第十一届年会, 2018: 169-173.

- 18. 冯君伟. 机身尾段缺陷成像方法及便携式系统研制[D]: [硕士学位论文]. 南昌: 南昌航空大学, 2017.