Mine Engineering

Vol.

08

No.

02

(

2020

), Article ID:

35337

,

7

pages

10.12677/ME.2020.82027

The Effective Extraction Radius of Different Hydraulic Flushing Scale Was Tested and Simulated

Jianping Huang*, Zhongyi Liu

Yima Coal Group Xin’an Country Yunding Coal Mine Industry Co., Ltd., Xin’an Henan

Received: Mar. 30th, 2020; accepted: Apr. 21st, 2020; published: Apr. 28th, 2020

ABSTRACT

Hydraulic flushing has been widely used as an effective anti-reflection method for coal seam because of its simple operation and significant pressure relief. The effective extraction radius of hydraulic flushing is especially important for hydraulic flushing design. In this paper, through using the method of the pressure drop measurement Yunding coal Co., Ltd. 2 1 coal seam hydraulic flushing effective radius of extraction, and using numerical simulation method to perfect, the following conclusion is drawn: under the same extraction time, with the increase of the quantity of coal, gas extraction effective radius increases, when the coal is 0.5 t/m (1%), 0.8 t/m, 1.0 t/m (2%), 1.5 t/m (3%) of borehole extraction from 90 days after the effective radius of extraction respectively: 4.61 m, 5.23 m, 6.21 m, 6.93 m. The relationship between effective extraction radius and extraction time of different coal output conforms to the power function. Combined with field measurement and numerical simulation, the effective extraction radius of Yunding coal industry is 2% coal extraction rate, 90 days extraction time and 6.2m effective extraction radius.

Keywords:Hydraulic Flushing, Gas Extraction, Effective Radius, Numerical Simulation

不同水力冲孔强度有效抽采半径测试及模拟

黄建平*,刘中一

义煤集团新安县云顶煤业有限公司,河南 新安

收稿日期:2020年3月30日;录用日期:2020年4月21日;发布日期:2020年4月28日

摘 要

水力冲孔作为煤层增透有效手段因其操作简单、卸压显著而得到广泛应用。水力冲孔有效抽采半径对水力冲孔设计尤为重要。本文通过采用压降法实测云顶煤业有限公司二1煤层水力冲孔有效抽采半径,并采用数值模拟方法进行完善,得到以下结论:在同等抽采时间内,随着出煤量的增加,瓦斯有效抽采半径增大,当出煤量为0.5 t/m (1%)、0.8 t/m、1.0 t/m (2%)、1.5 t/m (3%)的钻孔抽采90天后有效抽采半径分别为:4.61 m、5.23m、6.21 m、6.93 m;不同出煤量的有效抽采半径与抽采时间的关系符合幂函数关系;结合现场实测及数值模拟,云顶煤业的有效抽采半径采用出煤率为2%,抽采时间为90 d,有效抽采半径为6.2 m。

关键词 :水力冲孔,增透抽采,有效半径,数值模拟

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

我国突出矿井煤层瓦斯赋存特征复杂、透气性低、煤层瓦斯含量大,致使瓦斯抽采困难,严重制约了矿井的安全生产 [1] [2] [3]。水力冲孔作为煤层卸压增透抽采的有效措施,在各大煤业集团得到了较为普遍的应用。其以岩柱或者煤柱作为安全屏障,向突出煤层施工穿层钻孔,采用高压喷嘴喷射对煤体进行切割和冲击,促使煤层瓦斯已有平衡状态失稳,煤、水、瓦斯经过孔道向孔外排出,煤体应力得以释放,顶、底板发生相向位移,降低影响范围内地应力,煤层卸压,裂隙增加,促进瓦斯的解吸和运移,煤强度增高,突出动力弱化 [4] [5] [6] [7]。水力冲孔工艺简单,操作性强,卸压效果显著,出煤量可控,有效提高了瓦斯抽采效果。

众多科研工作者对水力冲孔的工艺参数进行了研究,开展了大量的现场试验及应用。水力冲孔有效抽采半径是进行水力冲孔设计的重要参数,考察不同出煤量条件下的水力冲孔半径有利于安全、科学、经济的指导矿井进行抽采钻孔布置及水力冲孔作业 [8] [9] [10]。目前大部分矿井仅仅进行了单一出煤量条件下的水力冲孔半径测试,无法客观掌握不同出煤量条件下的有效抽采半径,且多以现场测试为主,缺乏理论和现场的结合。

2. 基本情况

云顶煤业与开采同一煤层的突出矿井新安煤矿相邻,属于同一地质单元,且云顶煤业设计的13采区位于新安煤矿始突标高以下,2018年1月云顶煤业升级为突出矿井。云顶煤业二1煤层瓦斯压力在0.02~0.25 MPa之间,瓦斯含量在0.96~5.48 m³/t之间,瓦斯放散初速度ΔP在8~20之间,煤的坚固性系数在0.1~0.2之间,煤的破坏类型为Ⅲ类,抽采半径为3 m。吸附常数a值33.813 cm³/g,b值为0.427 MPa−1,煤的真密度1.4699 m³/t,视密度为1.4188 m³/t,孔隙率为3.42%。

云顶煤业采用底板巷穿层钻孔预抽 + 水力冲孔强化抽采措施防治煤与瓦斯突出,为了更加科学、准确的布置钻孔,掌握不同出煤量条件之下的水力冲孔半径就尤为重要,因此,有必要进行底板巷穿层钻孔不同出煤量水力冲孔措施后瓦斯抽采半径。

3. 不同水力冲孔强度抽采半径现场实测

3.1. 测试原理

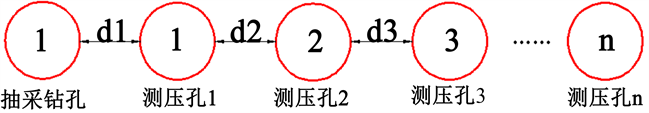

压降法是抽采半径测试最常用的现场测定方法 [11] [12],结合云顶煤业的现场实际需求,本次采用压降法测定不同水力冲孔强度抽采半径,如图1。

Figure 1. Schematic diagram of the pressure test radius

图1. 压力法测试抽采半径示意图

其主要原理是在钻孔抽采影响范围内,煤层的瓦斯压力会不断降低。根据这个原理,在抽采钻孔周边不同距离布置相应的压力测试钻孔,测定煤层原始瓦斯压力,当压力稳定后,在距离测压钻孔周边一定距离处施工特定孔径的抽采钻孔,在一定的抽采时间内,通过测试钻孔内瓦斯压力降低并且达到一定程度,结合距抽采孔的距离,即可确定该钻孔的有效抽采半径 [12] [13]。瓦斯压力降低法的关键,在于测试考察孔压力变化情况是否能准确的反应煤体瓦斯在钻孔抽采下的变化情况,其最大的优点是直观,结果一目了然。

3.2. 水力冲孔有效半径测试设计及实施

3.2.1. 测点布置

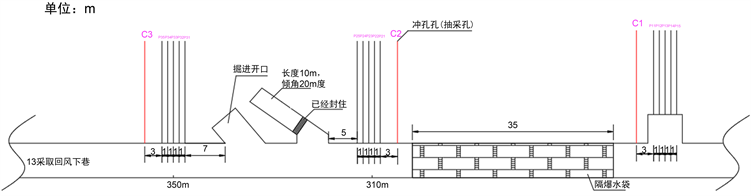

本次测定地点选在13采区回风下山1#钻场以里137 m,测定3组出煤量为1%、2%、3%的水力冲孔有效抽采半径,其中测压孔15个,水力冲孔增透抽采孔3个。测点位置如图2所示。

Figure 2. The actual construction drawing of the test hole in the mining area

图2. 采区回风下山试验孔实际施工图

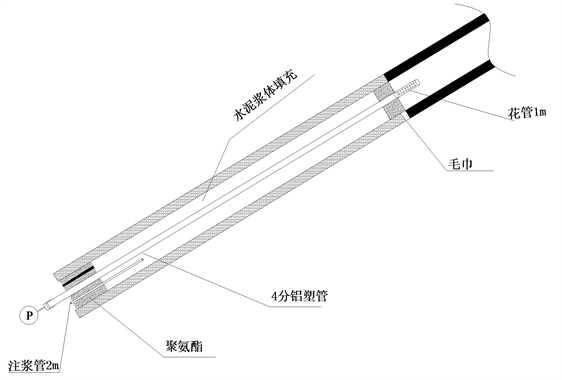

3.2.2. 压力测试封孔

为准确测定瓦斯抽采半径,需提高钻孔密封质量。瓦斯压力测试钻孔选用“两堵一注通管直联”密封方法(如图3),密封长度为全岩孔长度。钻孔施工结束后,对钻孔进行清洗并立即密封钻孔,94 mm钻孔在灰水比2:1的条件下每米注水泥量为4.4 kg。

采用被动测压法,瓦斯压力稳定前,每天观测一次数据并如实记录,当压力变化在3 d内小于0.015 MPa,即可认定瓦斯压力已稳定,可以施工瓦斯抽采钻孔;否则,应延长观察时间,直至数据稳定。

Figure 3. Schematic diagram of the “two-block one-injection pipe direct connection” sealing process

图3. “两堵一注通管直联”封孔工艺示意图

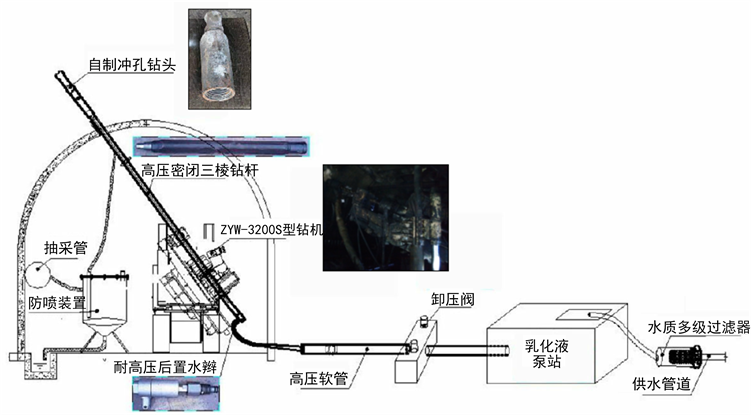

3.2.3. 水力冲孔

在13采区回风下山进行水力冲孔,冲孔规模三组测试分别按1%、2%、3%准备。系统装备主要由钻机、乳化液泵站(包括电机、乳化液泵和乳化液箱),高压软管、卸压阀、耐高压水辫、宽翼片螺旋钻杆、高压密闭三棱钻杆、PDC钻头、自制高压水射流冲孔钻头、瓦斯防超限装置等部分组成,其系统连接如图4所示。

Figure 4. Schematic diagram of system equipment

图4. 系统装备示意图

4. 现场测试数据分析

4.1. 实验数据整理

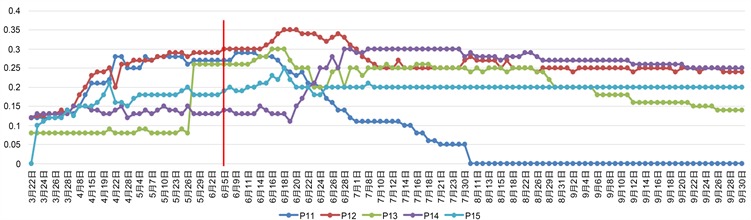

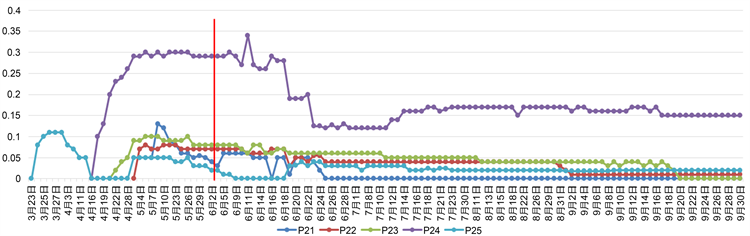

根据现场瓦斯压力观测数据,绘制瓦斯压力变化如图5~7。图中瓦斯压力单位为MPa,以水力冲孔时间为分界线,冲孔之前为瓦斯压力的恢复状态,之后为开始抽采时间。

Figure 5. Gas pressure changes before and after the first group of hydraulic punching in Yunding Coal Industry

图5. 云顶煤业第一组水力冲孔前后瓦斯压力变化图

Figure 6. Gas pressure changes before and after the second group of hydraulic punching in Yunding Coal Industry

图6. 云顶煤业第二组水力冲孔前后瓦斯压力变化图

Figure 7. Gas pressure changes before and after the third group of hydraulic punching in Yunding Coal Industry

图7. 云顶煤业第三组水力冲孔前后瓦斯压力变化图

4.2. 实验数据分析

1) 第一组水力冲孔数据出煤量为9.3t,出煤率为1.16%。经过4个月的瓦斯抽采,5个钻孔均呈现下降状态,由于该区域瓦斯含量较低,所有钻孔的瓦斯压力均未超过0.6 MPa,通过分析各孔压力降低情况来看,距离抽采钻孔最远的P13钻孔经过113天(近似4个月)的抽采,瓦斯压力由0.3 MPa下降到0.14 MPa,压力降低超过51%,下降则判定该组瓦斯抽采有效半径在P13到P14之间,即有效半径为5~6 m之间,出于安全考虑,取较小值,该组在出煤率为1.16%的条件下抽采4个月的有效抽采半径为5 m。

2) 第一组水力冲孔数据出煤量为16 t,出煤率为1.86%。经过近4个月的瓦斯抽采,5个钻孔均呈现下降状态,距离抽采钻孔最远的P24钻孔经过95天(3个月)的抽采,瓦斯压力由0.34 MPa下降到0.16 MPa,压力降低超过51%,则判定该组瓦斯抽采有效半径在P24到P25之间,即有效半径为6~7 m之间,出于安全考虑,取较小值,该组在出煤率为1.86%的条件下抽采3个月的有效抽采半径为6 m。

3) 云顶煤业13采区第三组测试孔,水力冲孔出煤量为24.5 t,出煤率为2.5%。在设定的3个月抽采时间内,5个测压孔数值下降不明显,根据现场实际情况分析可知,该区域煤层较厚,水力冲孔过程中虽然出煤量较大,但实际有可能在冲孔钻孔周围形成椭球形孔洞,周围煤体未垮落。

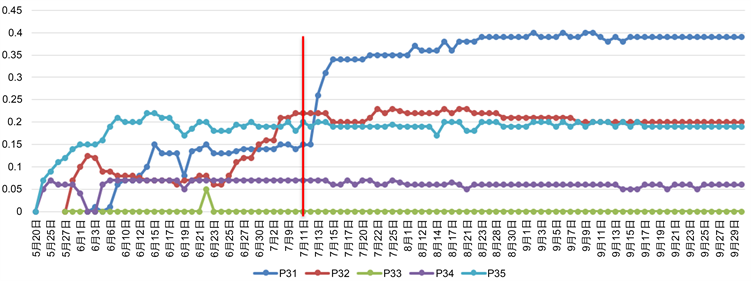

5. 不同水力冲孔强度有效抽采半径数值模拟

水力冲孔通过出煤卸压来提高煤层透气性,的煤量直接影响着有效影响半径,基于此,模拟了出煤量0.5 t/m (1%)、0.8 t/m、1.0 t/m (2%)、1.5 t/m (3%)的瓦斯压力分布情况。

由瓦斯压力分布云图(图8)可知:冲孔后孔洞周围瓦斯压力变化情况,随着抽采时间延长,孔洞周边煤层瓦斯压力降低,说明水力冲孔影响半径大于有效抽采半径;随着出煤量的增加影响半径增大;在同一抽采时间下,出煤量大的瓦斯压力低。

Figure 8. Gas pressure distribution cloud diagram at day 90

图8. 第90天瓦斯压力分布云图

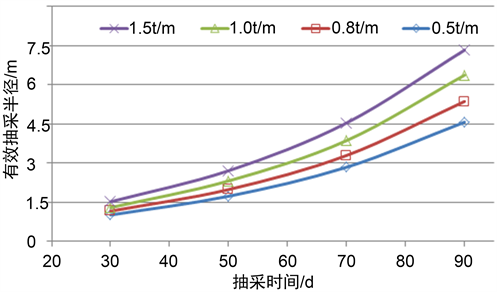

根据模拟的煤层瓦斯压力分布云图,按煤层瓦斯压力下降51%为界,则:出煤量为0.5 t/m (1%)、0.8 t/m、1.0 t/m、1.5 t/m的钻孔在抽采90天后有效抽采半径分别为:4.61 m、5.23m、6.21 m、6.93 m,模拟结果不仅与现场相符,而且有效弥补了现场测试的不足。不同出煤量条件下有效抽采半径规律,如图9所示。

Figure 9. The law of effective extraction radius with coal output

图9. 有效抽采半径随出煤量的变化规律

6. 结论

1) 对云顶煤业二1煤层进行了水力冲孔有效抽采半径测试,当出煤率为1%、2%和3%条件下的水力冲孔有效抽采半径随时间延长而增大,但也存在着煤层赋存不均质性造成的测试偏差及煤层瓦斯压力数据降低与预期时间不匹配等问题,采用数值模拟的方法加以完善更容易得出准确的规律。

2) 以云顶矿煤层瓦斯赋存特征及实际水力冲孔参数为基础,采用数值模拟的方法对不同出煤量条件下有效抽采半径进行了模拟,随抽采时间增加或出煤量增加,冲孔孔洞周边瓦斯压力降低幅度增大,有效抽采半径与抽采时间、出煤量之间的关系符合幂指数函数关系。模拟结果与现场实际吻合,有效弥补了现场测试数据的欠缺。

3) 结合现场实测及数值模拟,云顶煤业的有效抽采半径采用出煤率为2%,抽采时间为90d,有效抽采半径为6.2 m。

文章引用

黄建平,刘中一. 不同水力冲孔强度有效抽采半径测试及模拟

The Effective Extraction Radius of Different Hydraulic Flushing Scale Was Tested and Simulated[J]. 矿山工程, 2020, 08(02): 199-205. https://doi.org/10.12677/ME.2020.82027

参考文献

- 1. 林柏泉. 矿井瓦斯防治理论与技术(第二版)[M]. 徐州: 中国矿业大学出版社, 2010: 253-256.

- 2. 李全贵, 翟成, 林柏泉. 低透气性煤层水力压裂增透技术应用[J]. 煤炭工程, 2012(1): 31-36.

- 3. 王飞, 张富楼, 刘党辉, 等. 高瓦斯矿井瓦斯综合治理研究与设计[J]. 煤炭技术, 2016, 35(7): 196-198.

- 4. 王宁博. 穿层钻孔周围应力变化特征及其对瓦斯抽采的影响[D]: [硕士学位论文]. 徐州: 中国矿业大学, 2016.

- 5. 翟成, 李全贵, 孙臣, 等. 松软煤层水力压裂钻孔失稳分析及固化成孔方法[J]. 煤炭学报, 2012, 37(9): 1431-1436.

- 6. 刘勇. 高压气体射流破煤应力波效应分析[J]. 煤炭学报, 2016, 41(7): 1694-1700.

- 7. 李根生, 沈忠厚, 彭烨. 自动旋转喷嘴的理论研究[J]. 石油学报, 1995, 16(4): 148-153.

- 8. 魏建平, 李波, 刘明举, 等. 水力冲孔消突有效影响半径测定及钻孔参数优化[J]. 煤炭科学技术, 2010, 35(12): 39-42.

- 9. 蔺海晓, 杜春志. 煤岩拟三轴水力压裂实验研究[J]. 煤炭学报, 2011, 36(11): 1801-1805.

- 10. 黄炳香. 煤岩体水力致裂弱化的理论与应用研究[J]. 煤炭学报, 2010, 35(10): 1765-1766.

- 11. 刘华炜, 张广文. 动态水力旋流器流场数值模拟研究[J]. 中国矿业, 2011, 20(10): 109-112.

- 12. 刘明举, 任培良, 刘彦伟. 水力冲孔防突措施的破煤理论分析[J]. 河南理工大学学报(自然科学版), 2009, 28(4): 142-145;

- 13. 王新新, 石必明, 穆朝民. 水力冲孔煤层瓦斯分区排放的形成机理研究[J]. 煤炭学报, 2012, 37(3): 467-471.

NOTES

*通讯作者。