Metallurgical Engineering

Vol.02 No.01(2015), Article ID:14950,6

pages

10.12677/MEng.2015.21002

Research and Application of the Method of Recovering Converter Gas Purification

Qingtao Ma

Development Planning Department, Ji’nan Branch, Mountain Steel Group, Ji’nan Shandong

Email: mqt707@sohu.com

Received: Mar. 1st, 2015; accepted: Mar. 12th, 2015; published: Mar. 18th, 2015

Copyright © 2015 by author and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

This paper introduces converter gas dry purification and recovery technology of converter, and makes a comparison of dry and wet dedusting system. The results show that the dry dedusting system is better than the wet one.

Keywords:Converter Gas, Dry Dedusting

转炉煤气净化回收方式的研究与应用

马庆涛

山钢集团济南分公司发展规划部,山东 济南

Email: mqt707@sohu.com

收稿日期:2015年3月1日;录用日期:2015年3月12日;发布日期:2015年3月18日

摘 要

介绍转炉煤气干法净化回收技术,转炉干、湿法除尘系统的比较,得出干法除尘系统优于湿法除尘系统。

关键词 :转炉煤气,干法除尘

1. 引言

转炉煤气净化回收方式主要有湿法(OG法)净化回收系统和干法(LT法)净化回收系统两种,且湿法一直占主导地位,约占80%以上。目前,转炉烟气干法除尘技术在国际上已被公认为今后的发展方向,它可以部分或全部补偿转炉炼钢过程中的能耗,有望实现转炉低能炼钢或负能炼钢的目标,湿法除尘技术由于存在着较多的缺点,它将随着时代的发展而趋向被干法除尘取代。对于新建转炉烟气回收系统首先选择的方案是干法(LT法)净化回收系统。对于在用的湿法(OG法)净化回收系统,为了满足新的节能减排要求和PM2.5排放限制,研究对钢铁企业现有转炉一次烟气湿法净化回收系统的升级改造新技术,其可在较低投资下确保煤气含尘浓度 ≤ 10 mg/Nm3,同时减少PM2.5的排放,为钢铁企业湿法净化技术升级改造提供了另一种选择。

2. 转炉煤气湿法(OG法)净化回收系统

湿法(OG法)系统主要由烟气冷却、净化、煤气回收和污水处理等部分组成,烟气经冷却炯道后进入烟气净化系统。烟气净化系统包括两级文氏管、脱水器和水雾分离器,烟气经喷水处理后,除去烟气中的烟尘,带烟尘的污水经分离、浓缩、脱水等处理,净化后的煤气被回收利用,系统全过程采用湿法处理。

2.1. 湿法(OG 法)除尘工作原理

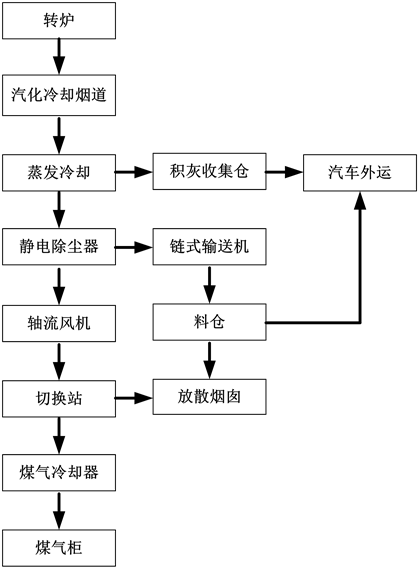

OG法系统工艺流程示意图见图1。转炉高温烟气经汽化冷却烟道冷却后,进入一级文氏管收缩段时,

Figure 1. Flow chart of OG system

图1. OG 法系统工艺流程示意图

被加速到60 m/s左右,依靠高速把供给喉口的转炉浊环水分散成细小液滴,使气水充分混合,收缩段之后马上是扩散管,气流减速,有助于尘粒和加速了的水滴之间的进一步碰撞,水气将以尘粒为核心而凝结。气流进入重力脱水器后,气水混合物速度进一步降低,产生了水气分离,流出重力脱水器的烟气温度降为70℃~90℃。一级文氏管主要起着粗除尘的作用,其除尘效率可达95%左右。阻力一般4~6 kPa。经粗除尘的煤气进入二级文氏管,通过调节可调喉口翻板的开口角度,控制烟气流经喉口的流速在80~120 m/s,并且烟气通过喷出的水幕达到精除尘和降温的目的。二级文氏管的阻力一般在10~14 kPa。经二次除尘后的烟气进入弯头脱水器和湿旋脱水器脱去多余的水分,净化后的烟气含尘量为100~150 mg/Nm3。合格烟气经三通阀、水封逆止阀控制进入煤气柜,实现煤气回收。

2.2. 湿法净化回收系统优点

1) 湿法除尘技术在国内应用比较成熟,检修周期稳定;

2) 除尘设备寿命长;

3) 设备运行简单,好维护,符合国内操作习惯;

4) 设备投资低。

2.3. 湿法净化回收系统缺点

1) 风机转子、喉口需要经常维护、定期更换,约1个月1次;

2) 排放烟气的含尘量较高,约50~100 mg/Nm3,用户使用前仍需电除尘;

3) 系统存在二次污染;

4) 湿法除尘较干法除尘耗新水量高;

5) 系统阻损大,所以能耗大,占地面积大,环保治理及管理难度较大。

3. 转炉煤气干法(LT法)净化回收系统

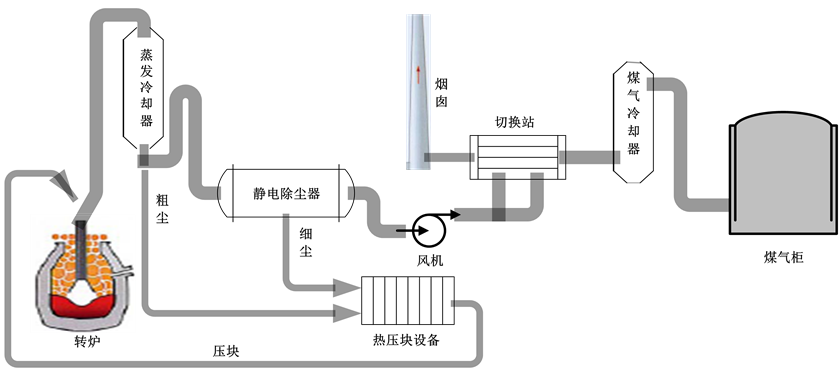

干法(LT法)系统主要是由烟气冷却、净化回收两部分组成。烟气经汽化冷却烟道后进入蒸发冷却器进行降温和粗除尘,在随后的电除尘器内进行细除尘,净化后的煤气经冷却后进入煤气柜可直接使用。

3.1. LT法除尘工作原理

LT法系统工艺流程示意图见图2。转炉高温烟气经汽化冷却烟道冷却后进入蒸发冷却器。蒸发冷却器根据蒸发冷却的原理,通过双流质喷枪使冷却水形成雾化水滴,烟气与雾化水滴在蒸发冷却器内进行热质交换,水滴受烟气加热被蒸发,在汽化过程中吸收烟气热量,达到用少量的冷却水迅速将烟气从800℃~1000℃降低到180℃~200℃目的,并使粗颗粒粉尘与烟气分离沉降。经粗净化的煤气进入静电除尘器,烟气尘粒通过高压静电场时,与电极间的正负离子和电子发生碰撞而荷电,带上电子和离子的尘粒在电场力的作用下向异性电极运动并积附在异性电极上,经振打将电极上的灰尘落入收集灰斗中,净化后的烟气含尘量为10~25 mg/Nm3。经二次净化后的合格烟气进入煤气冷却器,其冷却方法是冷却水饱和冷却,烟气再一次冷却到

3.2. 干法净化回收系统优点

1) 除尘净化效率高,通过电除尘器可直接将粉尘浓度降至10 mg/m3以下;

2) 全部采用干法处理,不存在二次污染和大量的污水处理;

3) 干法系统阻力约8~8.5 kPa,湿法系统阻力约25 kPa,所以干法系统阻损小;

4) 煤气热值可达8 MJ/m3,煤气回收量最大可达100 m3/h;

Figure 2. Flow chart of LT system

图2. LT法系统工艺流程示意图

5) 回收粉尘可直接利用,节约了能源;

6) 系统简化,占地面积小,便于管理和维护。

3.3. 干法净化回收系统缺点 [1]

1) 投资大(与湿法相比,大概投资多10%);

2) 蒸发冷却器喷头结构要求高,为进口件;

3) 蒸发冷却器的卸灰出口易有堵塞现象;

4) 电除尘器泄爆较频繁,泄爆时必须提枪,对工艺操作要求严格;

5) 控制系统复杂(蒸发冷却器的温度控制、风机流量控制、切换站气体成分控制等)。

4. 干法与湿法除尘的技术参数比较

表1中的数据是根据德国鲁奇(Lurgi)公司所提供的技术附件中统计得来。

从表1可知,干法除尘技术比湿法除尘技术有更高的经济效益和环境效益。

5. 转炉烟气干法除尘系统组成

以2 × 250 t顶底复吹转炉,设计生产能力是520万t/a为例,烟气净化回收采用干法,系统从烟气进入蒸发冷却器开始到煤气冷却器为止,该系统主要由蒸发冷却器、静电除尘器、轴流风机、转换站、煤气冷却器等设备组成。转炉烟气干法除尘系统流程图见图3。

5.1. 蒸发冷却器

蒸发冷却器与汽化系统的弯烟道相连,呈直立圆筒状,垂直布置,有特殊的双流喷嘴。上端通过非

Table 1. Technical parameters of converter dry dedusting and wet dust removal (Taking 2 × 250 t for example)

表1. 转炉干法除尘与湿法除尘的技术参数(以2 × 250 t为例)

Figure 3. Converter gas dry dedusting system flow chart

图3. 转炉烟气干法除尘系统流程图

金属补偿器与汽化烟道连接,下端是香蕉状的弯管和输灰机。蒸发冷却器的主要作用是:转炉烟气粗除尘;

用汽雾水给烟气降温冷却;调质烟气,为电除尘器电离烟气做准备。

5.2. 静电除尘器

静电除尘器为卧式圆柱体形状,进出风管喇叭口状,喇叭口内设气体分流板。电除尘器的作用是:使烟气流均匀地进入电场,按电离、收尘、振打、输灰等步骤给烟气除尘。电除尘器是干法除尘系统的精除尘设备。

5.3. 轴流风机

轴流风机是系统气体流动的动力源。一方面使烟气按设计速度经过两级除尘器除尘,另一方面使烟气以一定压力能进入煤气气柜。风机前、后的阻损较小,风机自身压降较小,因此风机的压力是OG系统(阻损)的1/3。另外,由于采用轴流风机,烟道在风机处呈通道状,当电除尘器内发生泄爆时,可通过一部分爆炸气体,对减轻电除尘器的泄爆影响是有利的。

5.4. 切换站

切换站包括放散杯阀,回收杯阀,控制放散杯阀、回收杯阀的液压系统,电气元件。是放散杯阀和回收杯阀及其液压系统的集成,可以实现烟气放散和回收的路径切换。原理上是一个干式运转的阀门站,主要由两个严密密封的具有调节性能的钟型阀组成,负责在烟囱和煤气柜之问进行快速切换,以回收尽可能多的转炉煤气。

5.5. 煤气冷却器

煤气冷却器外形是直立圆筒状,上面有一水箱,内部设有两层喷嘴喷水。它是给电除尘器出来的

5.6. 放散烟囱

烟囱是一钢制筒状体。烟囱的中间是一文丘管,配氮气引射;放散烟囱配备3个点火装置。为了安全起见,安装了一台氮气喷射器,以便在引风机跳闸或在吹炼期间风机发生故障时,保证烟囱能从系统中引出气体,在此点火放散。

5.7. 热压块设备

在蒸发冷却器和静电除尘器的下部,有密封的链式输送机和储灰仓。卸出的粉尘用热压块设备制成压块,回送给转炉。

5.8. 煤气柜

煤气柜是威金斯干式煤气柜。主要作用是储存煤气,不因转炉的断续生产而影响连续向用户供气。

6. 干法除尘系统的运行效果

6.1. 解决了湿法除尘效率低,烟气排放浓度大的问题

转炉干法除尘系统净化后的烟气含尘量3~5 mg/Nm3,低于国家规定的排放指标(10 mg/Nm3),有显著的环境效益,且回收的煤气可直接经煤气加压风机直接供给用户使用。湿法除尘净化后煤气含尘量55~65 mg/Nm3,不能满足排放标准,无法直接供给用户使用。若提供用户使用,在接入用户之前还需再进入湿式电除尘器净化,才能满足用户要求。每年按转炉钢产量400万吨计算为例,干法除尘每年可减少向大气排放粉尘约53吨。

6.2. 解决了湿法除尘消耗大量水资源的问题

干法除尘技术在蒸发冷却器处用蒸汽雾化水,利用水的潜热给烟气降温。本身就比湿法除尘技术节约用水。经过测量计算,湿法除尘工序耗水在61 kg/t,干法除尘工序耗水在25.5 kg/t。每年按转炉钢产量400万吨计算,干法除尘每年可减少用新水14.2万吨。且湿法除尘系统需要庞大的污泥处理系统,而干法除尘系统由于煤气冷却器冷却的是净煤气,仅有极少量的污水外排,利于环保。

6.3. 解决了湿法除尘消耗大量电能的问题

蒸发冷却器和电除尘器是干法除尘系统中的两级除尘设备,都是大截面尺寸形状。因此干法除尘系统阻力比湿法除尘小得多,所以干法除尘比湿法除尘本身就节省电能。经过测量计算,干法除尘工序耗电在2.06 kWh/t钢。与湿法除尘工序耗电(11.54 kWh/t钢)相比,每年按转炉钢产量400万吨计算,干法除尘每年可节约用电3792万kWh。

6.4. 解决了湿法除尘回收转炉煤气浓度相对低的问题,减少了一氧化碳排放对大气环境污染

由于干法除尘采取了防止CO在炉口燃烧的措施,CO浓度平均在55%左右,比湿法除尘CO浓度高出10%左右。根据除尘生产实际表明,干法除尘CO回收量可到121 Nm3/t的水平,比湿法除尘煤气回收高出38 Nm3/t。如果按每年转炉钢产量400万吨计算,干法除尘每年可减少向大气排放CO约7亿立方米。

6.5. 解决了湿法风机的使用寿命缩短,维护工作量大,影响生产和产量的问题

由于干法除尘净化后粉尘为干性,含尘量低,磨擦性小,因而风机使用寿命长,维护工作量小。湿法除尘净化后粉尘中含有饱和水蒸气,含尘量相对干法高得多,且粉尘极易在风机内部粘灰,尤其是风机的叶片、叶轮,经常需要水冲洗,但难免有冲洗不到的地方,这样很容易造成风机失去动平衡,风机运行噪声大,以至于无法正常工作,因此风机的使用寿命缩短,维护工作量大,影响生产和产量。

6.6. 解决了粉尘利用问题,粉尘利用率高

干法除尘系统吨钢干粉尘回收量可达到17 kg/t钢,送烧结厂直接重复利用或就地压块直接返回转炉;但湿法除尘系统粉尘利用就需经过高架溜槽–粗颗粒分离池–斜板沉淀池–污泥脱水机,经脱水后泥饼含水率较小,在20%~30%,便于运输,但无法直接利用,另外经斜板沉淀池分离的清水只是满足循环水质要求,约10%粉尘还是残留在水中,粉尘回收量可达到12 kg/t钢,这样粉尘回收量低于干法除尘系统。

6.7. 解决了占用土地问题,占地面积少

干法除尘系统在炼钢主车间内仅有蒸发冷却塔,而湿法除尘系统的整个净化设备均布置在炼钢主车间内,所以干法除尘系统在炼钢车间内占地面积少于湿法除尘系统。经过测算比较,干法除尘系统总占地面积仅为湿法除尘系统的三分之一。

7. 结语

2015年新环保法实施,国家节能减排政策的也不断深入推广,在冶金行业要求清洁节能型的生产工艺迫在眉睫。由于干法(LT法)净化回收系统相比湿法(OG法)净化回收系统存在明显的优势,建议有条件的钢铁企业直接将湿法改为干法。由于受转炉高跨、厂房外场地空间、停产时间和投资资金制约的钢铁企业可采用湿法系统升级改造新技术,通过升级改造达到排放标准。

文章引用

马庆涛, (2015) 转炉煤气净化回收方式的研究与应用

Research and Application of the Method of Recovering Converter Gas Purification. 冶金工程,01,8-14. doi: 10.12677/MEng.2015.21002

参考文献 (References)

- 1. 王永刚, 工建国, 叶天鸿 (2006) 转炉煤气干法除尘技术在国内钢厂的应用. 重型机械, 2, 1-3.