Metallurgical Engineering

Vol.02 No.03(2015), Article ID:15958,9

pages

10.12677/MEng.2015.23018

Numerical Simulation Research on Dropping Behavior of Lump Coal from the Gasifier Dome

Yuming Wang1, Qun Zhang2, Weiqing Sun2, Wanreng Xu1

1Research Institute, Baoshan Iron & Steel Co., Ltd., Shanghai

2Iron Making Plant, Baoshan Iron & Steel Co., Ltd., Shanghai

Email: ymwang@baosteel.com

Received: Aug. 3rd, 2015; accepted: Aug. 20th, 2015; published: Aug. 28th, 2015

Copyright © 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Several correlative models were developed to evaluate heat and mass transfer phenomenon and dropping behaviour of lump coal from the gasifier dome. Some programs were used to acquire simulation result. The result shows that the dropping time of lump coal from the gasifier dome is very short. The acceleration speed decreases while the speed is increasing during the process of dropping. Temperature changes of lump coal are obvious in the dropping process of lump coal. Temperature changes focus on external node of lump coal. The temperature of internal node of lump coal is almost constant. Temperature change of outside surface of lump coal is obvious and the heating rate is high at the beginning of dropping of lump coal. However the heating rate decreases later and the temperature of lump coal increases slowly. Increase of internal node temperature of lump coal is slow because of influence of heat transfer. The surface moisture evaporates rapidly at the beginning of dropping of lump coal. The moisture evaporation rate of internal node of lump coal is faster than that of external node. The nearer the note to the core of lump coal, the lower the evaporation rate. The volatile removal of internal node of lump coal shows the ladder-like distribution. The density of lump coal decreases in the process of dropping.

Keywords:Lump Coal, COREX, Heat and Mass Transfer, Numerical Simulation

块煤在气化炉拱顶下落过程的数值模拟研究

王玉明1,张群2,孙伟庆2,徐万仁1

1宝山钢铁股份有限公司研究院,上海

2宝山钢铁股份有限公司炼铁厂,上海

Email: ymwang@baosteel.com

收稿日期:2015年8月3日;录用日期:2015年8月20日;发布日期:2015年8月28日

摘 要

针对块煤在气化炉下落过程的传热传质现象建立了块煤变化相关模型,利用程序进行数值求解。结果表明块煤在熔融气化炉拱顶自由空间内下落过程极为短暂,其过程为加速度逐渐变小,速度不断增加过程。块煤下落过程中温度变化显著,其变化主要集中在块煤外部节点,块煤内部各节点温度几乎保持不变。块煤外表面温度变化明显,下落初期升温速率较大,后期升温速率减小,温度缓慢升高。块煤内部节点受传热影响升温速度慢。块煤下落初期表面水分快速蒸发,内部节点水分蒸发速率低于表面。越靠近块煤中心节点水分蒸发速率越小;块煤内部挥发分脱除曲线近似呈“阶梯状”分布。下落过程中块煤密度减小。

关键词 :块煤,COREX,传热传质,数值模拟

1. 引言

随着环境保护要求以及高质量炼焦用煤的短缺,非高炉炼铁新工艺受到广泛关注[1] [2] 。COREX工艺是目前实现工业化生产的熔融还原炼铁新工艺,从最早南非伊斯科C-1000已发展到目前宝钢的C-3000 [3] [4] 。COREX工艺的一大特点是使用非焦煤块煤资源作为炼铁燃料[5] -[7] 。但是COREX对块煤资源的指标要求非常苛刻[8] ,C-3000在宝钢5年来的生产实践表明,COREX生产过程存在煤耗过高、预还原率偏低、焦炭用量偏高、粘结现象严重等问题。为了更好地解决选煤和配煤优化问题,提高块煤利用率,减少焦油产出,有必要研究块煤在熔融气化炉拱顶自由空间下落过程的传热传质过程。通过对熔融气化炉内煤气流动、块煤下落运动、块煤脱挥发分过程的传热传质分析,建立熔融气化炉内拱顶自由空间内气体流动、块煤下落运动、块煤脱挥发分过程的物理模型和数学描述,并利用程序对块煤下落过程的温度分布及其变化、水分与挥发分含量的变化进行数值模拟,分析块煤下落过程传热传质规律。

2. 块煤下落传热传质现象的物理数学模型

块煤在熔融气化炉拱顶自由空间内下落过程涉及块煤下落运动过程、块煤传热过程以及块煤内部水分蒸发和挥发分脱除过程。分别对以上各个过程建立物理模型及相应的数学模型,考虑的物相主要是气固两相,即高温还原气体与下落中的块煤。

2.1. 模型简化假设

块煤经螺旋布料器从气化炉顶部加入熔融气化炉,拱顶至料面高度为15~18 m,块煤在下落过程中受到自身重力和气流浮力作用,形成一个变加速过程;同时,高温环境的存在使块煤在下落过程中发生传热传质现象,在不断被加热的同时还会发生部分挥发分脱除及水分蒸发,为了建立相关模型研究块煤下落传热传质过程,特做如下假设:

1) 进入熔融气化炉的块煤基本形状近似为球形;

2) 熔融气化炉拱顶自由空间区域还原气体成分近似不变,且拥有近似均匀的温度场;

3) 块煤从拱顶顶部直线下落;

4) 块煤在下落过程中仅受自身重力和气流浮力作用;

5) 物性参数是关于温度的函数;

6) 忽略返尘燃烧对块煤下落过程传热传质的影响。

2.2. 数学模型的建立

根据以上物理描述和假设可进一步确定块煤下落过程的数学模型。该数学描述主要包括块煤的下落运动模型、块煤水分蒸发和挥发分脱除模型、块煤传热模型三部分。

2.2.1. 块煤下落运动方程

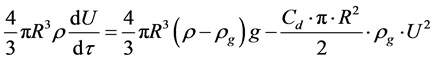

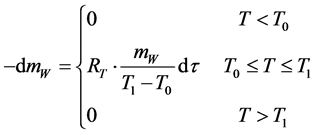

块煤在熔融气化炉拱顶自由空间下落时作加速运动,仅受重力和上升气流阻力作用。根据牛顿第二定律,其运动方程如下:

(1)

(1)

式中:

——块煤颗粒半径,

——块煤颗粒半径, ;

;

——块煤颗粒密度,

——块煤颗粒密度, ;

;

——上升气流的密度,

——上升气流的密度, ;

;

——块煤颗粒相对于上升气流的下落速度,

——块煤颗粒相对于上升气流的下落速度, ;

;

——与颗粒雷诺数有关的阻力系数;

——与颗粒雷诺数有关的阻力系数;

——重力加速度,

——重力加速度, ;

;

——块煤颗粒下落时间,

——块煤颗粒下落时间, 。

。

建立块煤颗粒下落运动的坐标系,取熔融气化炉轴向竖直向下(块煤下落方向)为正方向,则

(2)

(2)

式中:

——块煤颗粒下落速度,

——块煤颗粒下落速度, ;

;

——上升气流运动速度在轴向上的分量,

——上升气流运动速度在轴向上的分量, 。

。

则式(1)简化为

(3)

(3)

2.2.2. 水分蒸发和挥发分脱除方程

块煤在熔融气化炉拱顶自由空间下落过程中与上升气流发生传热传质,块煤被快速加热的同时发生热分解,其中主要是挥发分脱除和水分蒸发过程。

为了简化计算,假设块煤在低于600℃的低温状态下,125℃以下温度范围内仅发生水分蒸发过程,125℃以上温度范围内则仅发生挥发分脱除过程。

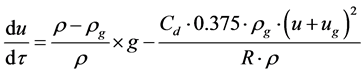

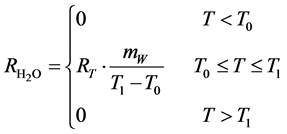

1) 水分蒸发模型

由于块煤粒径较小,同时炉内温度较高,水分蒸发速度较快,将块煤中水分输送过程进行适当简化,仅考虑水分蒸发过程。

由于块煤的升温过程并不是一个线性过程,因此,水分蒸发过程也表现为非线性过程。假设块煤在某一温度范围 内的水分蒸发量为

内的水分蒸发量为 ,则水分蒸发速率的计算模型可用下式表示:

,则水分蒸发速率的计算模型可用下式表示:

(4)

(4)

式中:

——水分蒸发速率,

——水分蒸发速率, ;

;

——块煤的升温速率,

——块煤的升温速率, ;

;

——干燥阶段的起始温度,取

——干燥阶段的起始温度,取 ;

;

——干燥阶段的结束温度,取

——干燥阶段的结束温度,取 ;

;

——干燥阶段的水分蒸发量,

——干燥阶段的水分蒸发量, 。

。

经过整理可以得到 时间内的水分蒸发量

时间内的水分蒸发量 的计算公式:

的计算公式:

(5)

(5)

2) 挥发分脱除模型

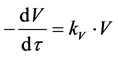

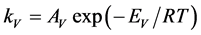

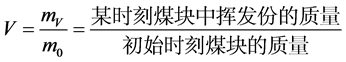

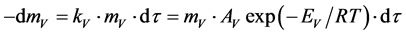

假设挥发分的挥发服从一级反应规律,即

(6)

(6)

(7)

(7)

式中:

——某时刻煤中挥发分含量的比率;

——某时刻煤中挥发分含量的比率;

——速率常数,

——速率常数, ;

;

——指前因子,

——指前因子, ;

;

——阿尔尼乌斯活化能,

——阿尔尼乌斯活化能, ;

;

——摩尔气体常数,

——摩尔气体常数, ;

;

——块煤热力学温度,

——块煤热力学温度, 。

。

将挥发分的比率 表示为

表示为 ,式(6)经过转换,得

,式(6)经过转换,得

(8)

(8)

水分蒸发和挥发分脱除这两个传质过程的存在使得块煤在下落中质量逐渐减少,密度逐渐变小(不考虑块煤粒径变化),其下落加速度也随之变小。同时,伴随传质过程发生的热量传递也将影响到块煤传热过程,即块煤下落过程中其内部温度分布。

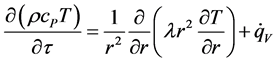

2.2.3. 导热微分方程

通过分析,可以将块煤(球形)在熔融气化炉拱顶自由空间下落过程的传热过程转化为一维非稳态的变物性导热问题[9] 。描述该过程的控制方程如下:

(9)

(9)

式中:

——块煤颗粒密度,

——块煤颗粒密度, ;

;

——块煤的比热容,

——块煤的比热容, ;

;

——块煤的热导率,

——块煤的热导率, ;

;

——块煤的热力学温度,

——块煤的热力学温度, ;

;

——内热源产生的热量,

——内热源产生的热量, ;

;

——各网格控制点的半径,

——各网格控制点的半径, ;

;

——时间,

——时间, 。

。

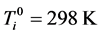

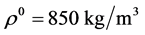

1) 初始条件(即 时):

时):

2) 边界条件:

(10)

(10)

(11)

(11)

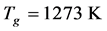

式中:

——炉气对块煤的对流导热系数,

——炉气对块煤的对流导热系数, ;

;

——炉气热力学温度,

——炉气热力学温度, ;

;

——块煤表面热力学温度,

——块煤表面热力学温度, ;

;

——导热辐射系数,

——导热辐射系数, 。

。

3. 数值求解的基本过程

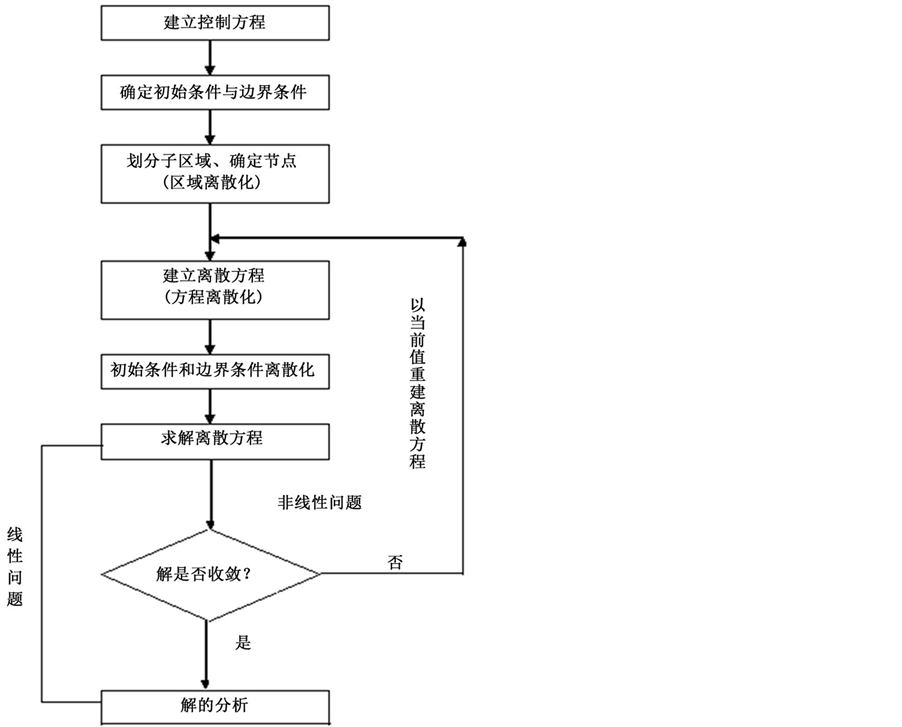

对于一般的物理问题,采用数值方法求解的基本过程如图1所示。

为了更加准确地解决问题,必须选择正确的算法并使用正确的程序设计方法。常用的有插值、数值积分、常微分方程求根、超越方程求根、线性方程组求根等数值计算方法。通过对本模型中的主要控制方程经过处理后得到的离散方程(组)的分析,本文主要应用常微分方程的欧拉折线法以及线性方程组的追赶法求解思想。

4. 数学模型的模拟结果

4.1. 模拟计算参数及条件

文中数值模拟通过编译程序完成,其中主要包含欧拉折线法求解常微分方程和追赶法求解常微分方程组两部分。程序以块煤的下落高度 作为循环条件,在任意时刻块煤的下落高度

作为循环条件,在任意时刻块煤的下落高度 小于设定值

小于设定值 时,输出该时刻的运行结果并进入下一步循环;当

时,输出该时刻的运行结果并进入下一步循环;当 值近乎等于设定值

值近乎等于设定值 时,循环结束。程序中循环结束条件为:

时,循环结束。程序中循环结束条件为:

(12)

(12)

为了便于后期进行比较分析,首先选定了一组初始时刻的参数作为标准值,如表1所示。

在程序运行中,设定块煤下落的时间步长为 ,块煤的比热容、导热率、化学反应热等热物性参数如表2所示,在每100 K温度范围内以插值法赋值。通过计算可以得到块煤下落过程各运动参

,块煤的比热容、导热率、化学反应热等热物性参数如表2所示,在每100 K温度范围内以插值法赋值。通过计算可以得到块煤下落过程各运动参

Figure 1. The basic process of the numerical solution

图1. 数值求解的基本过程

Table 1. Interrelated parameters at the beginning of dropping of lump coal

表1. 块煤下落初始时刻的相关参数

数、水分挥发分质量及比率、块煤质量及密度等参数。

4.2. 数值模拟结果分析

由于实际高温操作的限制,生产数据测量具有很大的困难性,有关熔融气化炉的研究主要是通过实验室模拟进行,关于块煤在其拱顶自由空间中下落过程的研究结果至今未见报道。本研究在进行相关简化假设后利用相关数值模拟方程得到相关数值模拟结果。

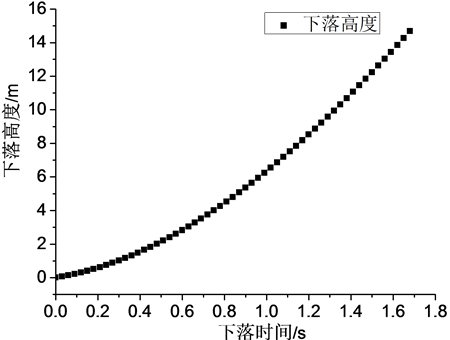

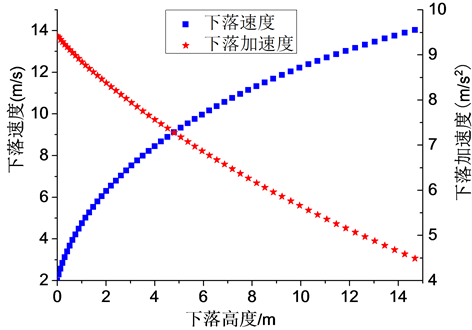

图2和图3给出了块煤下落高度,下落速度及加速度的变化曲线。由图可知,块煤在熔融气化炉拱顶自由空间内下落过程极为短暂,下落时间仅为 ,其过程是一个加速度逐渐变小的变加速过程。块煤的下落初速度为

,其过程是一个加速度逐渐变小的变加速过程。块煤的下落初速度为 ,由于受到气流阻力作用,其下落之初加速度略小于自由加速度,约为

,由于受到气流阻力作用,其下落之初加速度略小于自由加速度,约为 。在块煤下落初期

。在块煤下落初期 ,由于块煤所受的气流阻力较小,加速度较大,下落速度快速增大;随着下落速度的快速增大气流阻力随之增大,块煤下落加速度迅速减小;块煤处于缓慢加速下落状态。在下落中后期

,由于块煤所受的气流阻力较小,加速度较大,下落速度快速增大;随着下落速度的快速增大气流阻力随之增大,块煤下落加速度迅速减小;块煤处于缓慢加速下落状态。在下落中后期 ,块煤下落加速度进一步减小,但块煤仍处于快速下落状态。下落过程结束时,

,块煤下落加速度进一步减小,但块煤仍处于快速下落状态。下落过程结束时,

Table 2. Thermal properties of lump coal

表2. 块煤热物性参数

Figure 2. The change curve of height of dropping of lump coal

图2. 块煤下落高度变化曲线

块煤的下落速度达到 ,其下落加速度减小到

,其下落加速度减小到 。

。

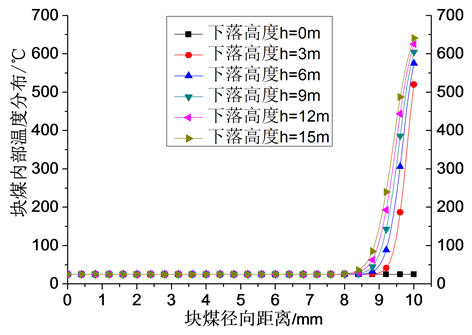

图4为半径为 粒径的块煤下落到不同高度时其温度分布曲线。由图可以看出,块煤在拱顶自由空间下落过程中,由于受到炉内高温还原气体的对流与辐射综合作用,其温度变化显著。但是,从粒径方向上分析,这里将

粒径的块煤下落到不同高度时其温度分布曲线。由图可以看出,块煤在拱顶自由空间下落过程中,由于受到炉内高温还原气体的对流与辐射综合作用,其温度变化显著。但是,从粒径方向上分析,这里将 内的点称为块煤外部节点,

内的点称为块煤外部节点, 的点称为内部节点,温度的变化主要集中在块煤外部点上,块煤内部节点温度几乎保持常温25℃不变。这种现象的产生主要是由于块煤的比热容较大而导热率较小,使块煤的导温系数(热扩散率)较小,从而热量在其内部的传递缓慢,另外也与块煤在炉顶自由空间的下落过程过于短暂有关系。

的点称为内部节点,温度的变化主要集中在块煤外部点上,块煤内部节点温度几乎保持常温25℃不变。这种现象的产生主要是由于块煤的比热容较大而导热率较小,使块煤的导温系数(热扩散率)较小,从而热量在其内部的传递缓慢,另外也与块煤在炉顶自由空间的下落过程过于短暂有关系。

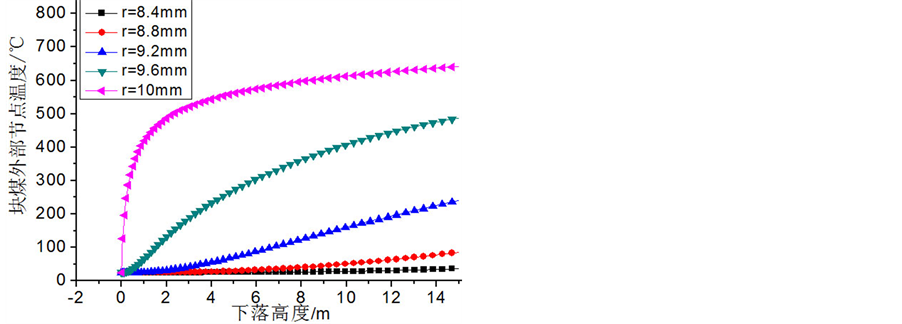

图5为下落过程中块煤外部节点温度变化曲线。从图5可以看出,节点r = 10 mm所在的块煤外表面温度变化最为显著,在下落初期升温速率较大,温度从常温快速升温至500℃左右;而后升温速率减小,温度缓慢升高,下落过程结束时温度达到640℃。外表面升温的同时向块煤内部传热,初始阶段由于外表面温度较低,热量传输较少,节点r = 9.6 mm升温较慢;随着块煤的下落,外表面温度快速升高,向内部传输热量加快,节点r = 9.6 mm升温速率增大;下落到一定高度后,由于内外两点温差变小,其热量传递再次减缓,节点r = 9.6 mm升温速率减小。由此可知,如果块煤的下落时间足够长,除节点r = 10 mm外,块煤内部各点升温曲线呈反“S”型分布,其温度将逐渐趋近于节点r = 10 mm的温度。

Figure 3. The change curve of the acceleration and rate of dropping of lump coal

图3. 块煤下落速度、加速度变化曲线

Figure 4. Temperature distribution of different dropping height of lump coal

图4. 块煤下落到不同高度时其温度分布

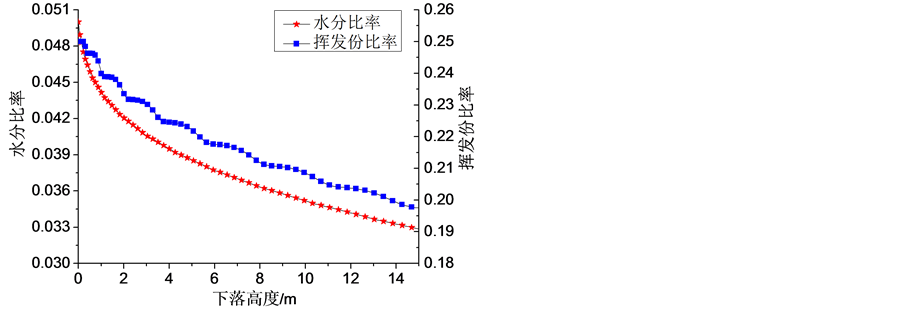

图6显示了块煤下落过程中内部挥发分、水分含量的变化。在建立水分蒸发及挥发分脱除模型时曾假定,在温度低于125℃时块煤只发生水分蒸发而温度高于125℃时只发生挥发分脱除过程。分析图6中水分含量变化曲线知,块煤下落初始阶段由于节点r = 10 mm温度的快速升高水分快速蒸发,当外表面温度达到125℃后,节点r = 10 mm所在的表面控制体内水分蒸发完毕;而后,水分含量的减少主要体现在节点r = 9.6 mm所在的控制体内,由于节点r = 9.6 mm的升温速率小于节点r = 10 mm,其水分蒸发速率亦小于节点r = 10 mm;同理块煤内部节点越靠近块煤中心水分蒸发速率越小;因此,块煤在下落过程中内部水分蒸发速率逐渐变小。由图6中挥发分含量变化曲线可知,当下落时间 ,由于块煤的各点温度均低于125℃,挥发分含量保持不变,随后,随着节点r = 10 mm温度快速升高,表面控制体挥发分快速挥发;当

,由于块煤的各点温度均低于125℃,挥发分含量保持不变,随后,随着节点r = 10 mm温度快速升高,表面控制体挥发分快速挥发;当 时,由于内部各点温度较低,挥发分脱除速率较低,含量基本不变,随后节点r = 9.6 mm温度升高至125℃以上,所在控制体挥发分快速挥发;块煤内部各节点所在控制体挥发分脱除情况与节点r = 9.6 mm类似,因此,块煤内部挥发分脱除曲线近似呈“阶梯状”分布。

时,由于内部各点温度较低,挥发分脱除速率较低,含量基本不变,随后节点r = 9.6 mm温度升高至125℃以上,所在控制体挥发分快速挥发;块煤内部各节点所在控制体挥发分脱除情况与节点r = 9.6 mm类似,因此,块煤内部挥发分脱除曲线近似呈“阶梯状”分布。

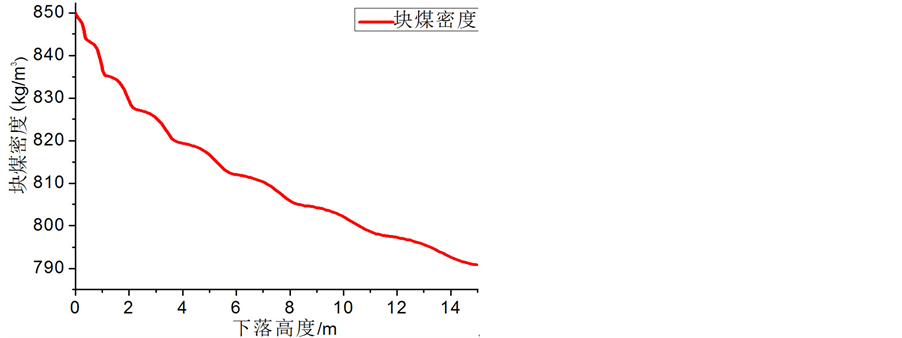

水分蒸发和挥发分脱除过程共同导致了块煤密度减小,变化曲线如图7所示。到块煤下落过程结束时,水分的含量从原来的5% 减小到3.29%,挥发分含量也由原来的25% 减小到19.75%,相应地,块煤密度由原先的 减小到

减小到 。

。

Figure 5. Heating-up curve of external node of dropping of lump coal

图5. 块煤下落过程中外部节点升温曲线

Figure 6. Volatile and moisture content changes of dropping of lump coal

图6. 块煤下落过程中挥发分及水分含量变化

Figure 7. Density change curve of dropping of lump coal

图7. 下落过程中块煤密度变化曲线

5. 结论

针对块煤在气化炉下落过程的传热传质现象建立了块煤的下落运动模型、块煤水分蒸发和挥发分脱除模型、块煤传热模型,并建立相应程序进行数值求解,得出如下结论:

1) 块煤在熔融气化炉拱顶自由空间内下落过程极为短暂,其过程是一个加速度逐渐变小的变加速过程。下落过程中块煤温度变化显著,温度的变化主要集中在块煤外部节点上,块煤内部各点温度几乎保持常温不变。

2) 节点r = 10 mm所在的块煤外表面温度变化最为显著,在下落初期升温速率较大,后期升温速率减小,温度缓慢升高。块煤内部节点受传热影响升温速度慢,块煤内部各点升温曲线呈反“S”型分布,其温度将逐渐趋近于节点r = 10 mm的温度。

3) 块煤下落初期水分快速蒸发,内部节点水分蒸发速率低于表面。块煤内部节点越靠近块煤中心水分蒸发速率越小。块煤内部挥发分脱除曲线近似呈“阶梯状”分布;下落过程中块煤密度减小。

文章引用

王玉明,徐万仁,张 群,孙伟庆, (2015) 块煤在气化炉拱顶下落过程的数值模拟研究

Numerical Simulation Research on Dropping Behavior of Lump Coal from the Gasifier Dome. 冶金工程,03,122-131. doi: 10.12677/MEng.2015.23018

参考文献 (References)

- 1. Xu, C. and Cang, D. (2010) A brief overview of low CO2 emission technologies for iron and steel making. Iron Steel Research International, 17, 1-7. http://dx.doi.org/10.1016/S1006-706X(10)60064-7

- 2. Dash, R. and Das, C. (2009) Recent developments in iron and steel making industry. Engineering Innovation Research, 1, 23-33.

- 3. 李维国, 钱晖, 周渝生, 等 (2005) 熔融还原技术方案探讨. 世界钢铁, 1, 27-31.

- 4. 周渝生, 钱晖 (2005) Corex熔融还原炼铁新工艺. 世界钢铁, 1, 22-26.

- 5. Wieder, K. (2005) Corex和Finex炼铁新工艺. 世界钢铁, 1, 10-15.

- 6. Kim, B., Gupta, S., Lee, S., Kim, S. and Sahajwalla, V. (2008) Devolatilization and cracking characteristics of Australian lumpy coals. Energy & Fuels, 22, 514-522. http://dx.doi.org/10.1021/ef700397t

- 7. 李维国 (2008) COREX-3000生产现状和存在问题的分析. 宝钢技术, 6, 11-18.

- 8. 湛文龙, 吴铿, 徐万仁, 等 (2013) COREX熔融气化炉中块煤裂化现象. 钢铁, 1, 20-23.

- 9. 王凤 (2009) 熔融气化炉内气流分布模拟. 硕士论文, 重庆大学, 重庆.