Metallurgical Engineering

Vol.05 No.01(2018), Article ID:24014,9

pages

10.12677/MEng.2018.51002

Experimental Study on CO2 Sequestration by Mineralization of Stainless Steel Slag

Meng Li1,2, Xingyang Ning1,2*, Zicheng Wang1,2, Haojiang Wu1,2

1Ministry of Education Key Laboratory for Ecological Metallurgy of Multimetallic Ores, Northeastern University, Shenyang Liaoning

2School of Metallurgy, Northeastern University, Shenyang Liaoning

Received: Feb. 19th, 2018; accepted: Mar. 5th, 2018; published: Mar. 13th, 2018

ABSTRACT

In this experiment, Al2O3 was adopted to modify the stainless steel slag and the effect of reaction temperature and pH value of leaching solution on the leaching behavior of Ca, Mg element in Al2O3 modified stainless steel slag was deeply discussed. The results showed that Cr gradually enriched into spinel phase with the increase of Al2O3 content in stainless steel slag. When 12% Al2O3 slag was added, the enrichment degree of Cr in spinel phase could be up to nearly 100%. The leaching results indicated that the effect of temperature on the leaching behavior of stainless steel slag was not obvious, while the influence of pH on the leaching behavior could be obviously observed. When pH value was 2.0, the leaching rate of Ca, Mg could approximately reach to 70%. However, the leaching of chromium occurred. When the pH value was greater than 3.0, the weight loss rate of stainless steel slag and the leaching rate of Ca, Mg basically had no change, and the leaching rate of Ca, Mg was nearly 30%. The leaching test results of large lump sample showed that leaching source of Ca, Mg was mainly from merwinite phase in Al2O3 modified stainless steel slag, while the glass, melilite and spinel phase could exist stably in leaching solution.

Keywords:Stainless Steel Slag, Al2O3, Leaching, Calcium and Magnesium, Chromium

不锈钢渣矿化固定CO2的实验研究

李 萌1,2,宁兴洋1,2*,王子成1,2,吴昊江1,2

1东北大学多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳

2东北大学冶金学院,辽宁 沈阳

收稿日期:2018年2月19日;录用日期:2018年3月5日;发布日期:2018年3月13日

摘 要

本实验采用Al2O3对不锈钢渣进行改质,并探讨浸出液温度和pH对改质不锈钢渣中Ca、Mg元素浸出行为的影响规律。结果表明:随着不锈钢渣中Al2O3含量的增加,铬逐渐向稳定的尖晶石相富集。当Al2O3含量达到12%时,铬在尖晶石相中的富集度接近100%。浸出结果认为:反应温度对改质不锈钢渣的浸出行为影响不明显,而浸出液pH对不锈钢渣的浸出行为有着显著的影响。当pH = 2.0时,Ca、Mg元素的浸出率接近70%,但铬有明显的溶出。当浸出液pH大于3.0,不锈钢渣的失重率和Ca、Mg元素的浸出率变化不大,Ca、Mg元素的浸出率稳定在30%左右。块状浸出实验表明Al2O3改质不锈钢渣中浸出液中Ca、Mg主要来源于蔷薇辉石相,而玻璃相、黄长石相及尖晶石的相结构保持稳定。

关键词 :不锈钢渣,Al2O3,浸出,钙镁,铬

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

CO2减排是目前全世界共同关注的问题,而CCS [1] (碳捕捉与封存)技术普遍被认为是减少CO2排放的最有效措施,其主要包括地质固定、海洋封存及矿物碳酸化 [2] 。矿物碳酸化手段认为是最稳定的固定CO2的方法,同时反应后生成的碳酸盐可作为建材产品应用于生活中 [3] [4] [5] 。钢渣中由于含有大量的CaO和MgO等碱性氧化物,可广泛用于碳的捕捉与封存。Shashikant [6] 研究了钢渣中物相的溶解及CO2封存行为,结果发现利用钢渣碳酸化是实现CO2封存的有效方式。Teir [7] 等利用钢渣代替天然矿物间接碳酸化固定二氧化碳时发现,在一定条件下可实现钙的完全浸出。Kodama [8] 等提出以氯化铵-氨水为反应介质,其具有一定的酸性可将其中的钙元素浸出,另外氯化铵也可回收循环利用。

不锈钢渣与钢渣成分类似,但因含有一定的铬,而六价铬具有一定的毒性,故在使用安全性上与普通钢渣存在较大差异。所以采用不锈钢渣固定二氧化碳时,需要抑制铬的溶出。不锈钢渣中铬的赋存形式对铬的稳定性有很大的影响 [9] [10] ,文献指出尖晶石相结构稳定 [11] [12] [13] ,当不锈钢渣中的铬富集于尖晶石相中时可实现铬稳定化的目的,使不锈钢渣浸出过程中,在不发生铬溶出的条件下,实现Ca、Mg元素的浸出。高温改质工艺广泛用于复杂多元渣系中有价组元的选择性富集,是一种快速实现目标组元富集的有效手段 [14] [15] 。基于以上研究背景,首次提出一种绿色处理不锈钢渣的工艺:1) 高温改质不锈钢渣实现铬的定向富集与稳定化;2) 改质不锈钢渣Ca、Mg酸浸及CO2矿化固定。

本实验采用Al2O3改质不锈钢渣,以实现铬的稳定化控制。并基于醋酸+氯化铵浸出液体系,探究Al2O3改质不锈钢渣中钙、镁铬元素的浸出行为,并热力学和实验分析钙、镁元素的浸出机制,实验结果为实现不锈钢渣的资源化及CO2减排提供一种新的思路。

2. 实验材料方法

2.1. 实验材料及试剂

实验过程中采用CaO、MgO、SiO2、Al2O3、Cr2O3、FeC2O4∙2H2O、CaF2等化学纯试剂合成的不锈钢渣,其中FeO以FeC2O4∙2H2O的形式加入。实验开始前,分别将CaO、MgO、Al2O3等在1000˚C条件下煅烧1 h,以除去水分和碳酸盐;SiO2、Cr2O3、FeC2O4∙2H2O在110˚C条件下保温1 h,以除去水分。依据现场渣成分范围,实验选取渣的碱度(CaO/SiO2)为1.5,实验渣成分如表1所示。

2.2. 实验步骤

1) 实验中将配好的15 g渣样放入到钼坩埚中,并置于MoSi2高温炉内加热。升温之前,以0.5 L/min的气体流量通入氩气,保证炉内的惰性气氛。当炉内升温加热到1600˚C后,保温30 min,使炉渣完全熔化,然后以3˚C/min降温到1300˚C后保温30 min。然后快速将试样从炉内取出,并放入水中冷却。利用扫描电镜SEM-EDS和XRD对各组试样的显微结构及形貌进行观察和分析,并结合X射线能谱仪(EDS)对微区化学成分进行分析。

2) 称取3 g经步骤(1)改质的3#实验渣,研磨至粉状置于锥形瓶中,并向其中加入100 ml、3 mol/L的氯化铵溶液,用醋酸调节其pH为2.0、3.0和4.0。采用磁力搅拌器控制搅拌速率为200 rpm,实验温度分别为30˚C、70˚C、80˚C、90˚C,搅拌时间设置为60 min。实验完成后经过抽滤处理,得到的滤渣放入烘干机中烘干,称量质量,并计算其失重。同时滤液定容至250 ml,并采用电感耦合等离子体发射光谱仪(ICP-OES)检测滤液中Ca、Mg、Cr等元素的含量。具体实验方案如表2所示。

为了表征不锈钢渣物相结构对Ca、Mg元素浸出行为的影响,实验将表面打磨抛光后的块状不锈钢渣置于pH = 3的浸出液中,反应1 h后,从浸出液中取出试样,烘干后采用SEM-EDS对表面结构进行

Table 1. Chemical composition of experiment slag (mass%)

表1. 实验渣成分(质量百分数)

Table 2. Experiment program of leaching test

表2. 浸出实验方案

分析,明确影响不锈钢渣中Ca、Mg等元素浸出的因素。

3. 结果与讨论

3.1. Al2O3对不锈钢渣中铬赋存行为的影响

尖晶石是不锈钢渣中最佳的铬富集和稳定相。在尖晶石相的形成过程中,熔渣中MgO、Al2O3、Cr2O3等组元相互作用形成复合的尖晶石相,如下式所示:

(1)

从式中可以看出,不锈钢渣中尖晶石的形成主要由二价组元(MgO)和三价组元(Al2O3、Cr2O3)反应形成。当在不锈钢渣中提高反应物Al2O3,有利于尖晶石相的形成。

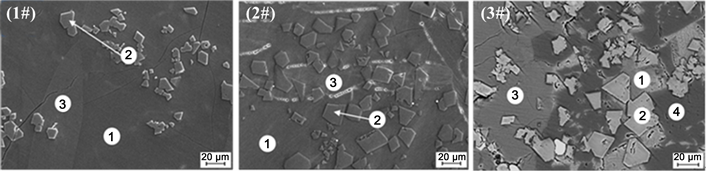

图1所示为不锈钢渣的扫描电镜图片,表3为渣样中各物相的能谱结果,图2为渣样的X射线衍射图谱。由图1(1#)、图2和表2可知,未改质渣中的主要物相为尖晶石相和蔷薇辉石相。熔渣中的铬同时赋存于尖晶石相和基体中,且基体中含有0.42%的Cr元素,这说明未改质条件下有一定量的Cr仍赋存于液相中。当Al2O3含量提高到8%时,不锈钢渣的矿物组成没有发生变化,液相中仍赋存有一定量的Cr元素,但液相中铬的溶解量下降到0.37%。当Al2O3的含量继续添加到12%时,从XRD分析可知,此时不锈钢渣析出了大量的黄长石相,从EDS结果可知,此时铬仅富集于稳定的尖晶石相中,而液相和硅酸盐相中均没有检测到铬的存在。实验结果表明Al2O3能显著影响铬的赋存行为,促进铬向尖晶石相富

Figure 1. SEM images of Al2O3 modified stainless steel slag

图1. Al2O3改质不锈钢渣的扫描电镜图

表3. 碱度1.5时淬冷条件下1#、2#和3#渣样的能谱分析,at%

Figure 2. XRD patterns of Al2O3 modified stainless steel slag

图2. Al2O3改质不锈钢渣的XRD衍射图谱

集。从图2所示的XRD衍射图谱分析可知,改质后不锈钢渣主要物相为蔷薇辉石、黄长石和尖晶石相,而Ca元素主要赋存于液相、蔷薇辉石和黄长石相,Mg元素可同时赋存于液相、尖晶石、蔷薇辉石和黄长石相。

3.2. 不锈钢渣中物相的浸出行为

根据上节的研究可知,不锈钢渣中Ca、Mg元素可赋存于多种物相中,而Ca、Mg的赋存状态对浸出行为有很大的影响,为了表征各物相在水溶液的溶出行为,前期工作已经采用热力学计算分析了不锈钢渣中各物相的稳定性 [16] ,如图3所示。从图中可以看出,蔷薇辉石和钙镁黄长石等物相在水溶液中钙的溶出浓度明显高钙铝黄长石相。当溶液的pH小于4,钙离子的溶出量很大,这说明蔷薇辉石和钙镁黄长石等硅酸盐相在弱酸性溶液易发生溶出,而钙铝黄长石相在酸性溶液不易发生溶出。

3.3. 不锈钢渣中元素的浸出行为

3.3.1. 温度对不锈钢渣浸出行为的影响

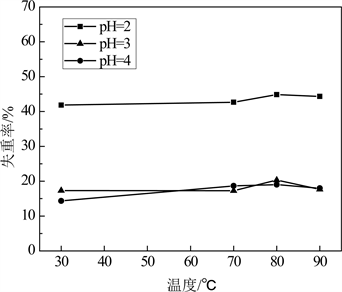

图4所示为不同温度条件下不锈钢渣失重率的变化趋势,从图中可以看出,在相同pH条件下,当反应温度从30˚C升高至80˚C,不锈钢渣的失重率随温度的提高有一定的上升,但影响不明显,当温度继续升高至90˚C,失重率几乎不发生变化,说明温度对不锈钢渣的浸出没有明显促进作用。

3.3.2. pH对不锈钢渣浸出行为的影响

图5所示为溶液pH对不锈钢渣浸出行为的影响,从图中可以看出,当浸出液pH为2时,不锈钢渣的失重率最大,失重率达到44.83%。此时,Ca、Mg的浸出率分别为72.36%、65.19%。但铬同时发生明显的浸出,浸出液中铬的浓度达到15.8 mg/L。实验结果表明在该条件下虽然能有效促进Ca、Mg元素的浸出,但铬元素的大量溶出,反而带来新的污染问题,不利于不锈钢渣的资源化利用。当浸出液pH为3和4时,不锈钢渣的失重率分别为20.33%和19.00%,这表明当pH大于3时,不锈钢渣的浸出行为几乎

Figure 3. Leaching behavior of each phase in stainless steel slag

图3. 不锈钢渣中各物相的浸出行为

Figure 4. Effect of temperature on the weight loss rate in stainless steel slag during leaching

图4. 温度对不锈钢渣浸出过程失重率的影响

Figure 5. Effect of pH value on the weight loss rate in stainless steel slag during leaching

图5. pH对不锈钢渣浸出过程失重率的影响

没有发生变化。其中,Ca2+的浸出率分别为30.60%、24.59%,Mg2+的浸出率分别为29.32%、24.69%。相较于pH = 2条件下,此时Ca2+和 Mg2+浸出率有明显的下降,但不锈钢渣中的铬基本不发生溶出,符合环境要求。因此,在本实验条件下选取pH为3.0的浸出液更为合理。

3.4. 浸出机理分析

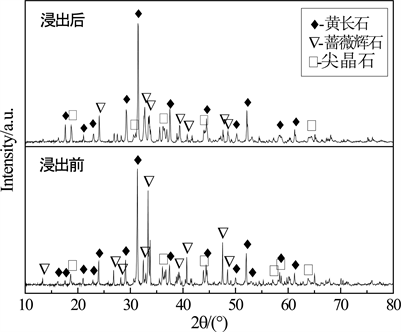

为了明确不锈钢渣中Ca、Mg元素的浸出机理,明确影响Ca、Mg元素浸出的因素。本实验对比分析了不锈钢渣浸出前后物相结构的变化行为。图6所示为淬冷抛光后Al2O3改质不锈钢渣试样在pH为3.0的酸性溶液侵蚀前后的扫描电镜图片。从图中可以看出,当不锈钢渣试样浸泡在酸性浸出液中,不锈钢渣的微观形貌有明显变化。结合表4的EDS分析结果可知,渣中蔷薇辉石相表面侵蚀严重,物相中Ca元素的含量明显降低,其组元成分与蔷薇辉石相的组成产生明显的变化。而其他物相(黄长石相和尖晶石相)和玻璃相的相结构保持稳定,Ca、Mg等元素也几乎不发生变化。图7所示为不锈钢渣浸出前后的XRD图谱。从图中可以看出,黄长石相和尖晶石相的衍射峰强度变化不大,而蔷薇辉石相的衍射峰明显降低。实验结果表明玻璃相、黄长石相和尖晶石相在本实验条件下不易发生溶解,蔷薇辉石相是不锈钢渣浸出液中Ca、Mg元素的主要来源。

4. 结论

1) 当不锈钢渣中Al2O3含量为4%和8%时,不锈钢渣主要由尖晶石相、蔷薇辉石相组成,当Al2O3含量增加到12%时,析出了大量的黄长石相。Al2O3改性后液相中的铬含量逐渐降低,有利于尖晶石相的

Figure 6. SEM images of stainless steel slag before and after leaching

图6. 不锈钢渣浸出前后的扫描电镜图片

Table 4. EDS results of stainless steel slag before and after leaching, at%

表4. 不锈钢渣浸出前后的能谱分析结果,原子比%

Figure 7. XRD patterns of stainless steel slag before and after leaching at temperature of 80˚C and pH value of 3.0

图7. pH = 3,T = 80˚C下不锈钢渣浸出前后的XRD衍射图谱

析出和铬向稳定的尖晶石相富集。

2) 不锈钢渣浸出过程中,在不发生铬溶出的条件下,不锈钢渣中Ca、Mg元素的浸出主要来源于蔷薇辉石相,玻璃相、黄长石相及尖晶石的相结构保持稳定,不发生明显的浸出行为。

3) 控制不锈渣中的Ca、Mg元素富集于蔷薇辉石相,有利于Ca、Mg元素的浸出。

基金项目

国家自然科学基金资助项目(51704068);中国博士后科学基金面上项目(2017M610184);东北大学博士后基金项目(20170305)。

参考文献

[1] 栾健, 陈德珍. 二氧化碳减排技术及趋势[J]. 能源研究与信息, 2009, 25(2): 88-93.

[2] Seifritz, W. (1990) CO2 Disposal by Means of Silicates. Nature, 345, 486. https://doi.org/10.1038/345486b0

[3] Zhang, Z. and Zhang, H.F. (2007) Carbonation of Mafic-Ultramafic Rocks: A New Approach to Carbon Dioxide Geological Sequestration. Journal of China University of Geosciences, 37, 158-160.

[4] Israelsson, P.H., Chow, A.C. and Adams, E.E. (2010) An Updated Assessment of the Acute Impacts of Ocean Carbon Sequestration by Direct Injection. International Journal of Greenhouse Gas Control, 4, 262-271. https://doi.org/10.1016/j.ijggc.2009.10.003

[5] 包炜军, 李会泉, 张懿. 温室气体CO2矿物碳酸化固定研究进展[J]. 化工学报, 2007, 58(1): 4-7.

[6] Yadav, S. and Mehra, A. (2017) Experimental Study of Dissolution of Minerals and CO2 Sequestration in Steel Slag. Waste Management, 193, 1237-1245

[7] Teir, S., Eloneva, S., Fogelholm, C.J. and Zevenhoven, R. (2007) Dissolution of Steelmaking Slags in Acetic Acid for Precipitated Calcium Carbonate Production. Energy, 32, 528-539. https://doi.org/10.1016/j.energy.2006.06.023

[8] Kodama, S., Nishimoto, T., Yamamoto, N., Yogo, K. and Yamada, K. (2008) Development of a New pH-Swing CO2 Mineralization Process with a Recyclable Reaction Solution. Energy, 33, 776-784. https://doi.org/10.1016/j.energy.2008.01.005

[9] Drissen, P., Ehrenberg, A., Kühn, M. and Mudersbach, D. (2009) Recent Development in Slag Treatment and Dust Recycling. Steel Research International, 80, 737-745.

[10] Samada, Y., Miki, T. and Hino, M. (2011) Prevention of Chromium Elution from Stainless Steel Slag into Seawater. ISIJ International, 51, 728-732. https://doi.org/10.2355/isijinternational.51.728

[11] Arredondo-Torres, V. and Romero-Serrano, A. (2006) Stabilization of MgCr2O4 Spinel in Slags of the SiO2-CaO-MgO-Cr2O3 System. Revista de Metalurgia, 42, 417-424. https://doi.org/10.3989/revmetalm.2006.v42.i6.40

[12] Cabrera-Real, H., Romero-Serrano, Z.B., Hernandez-Ramirez, A. and Hallen-Lopez, M. (2012) Effect of MgO and CaO/SiO2 on the Immobilization of Chromium in Synthetic Slags. Journal of Material Cycles & Waste Management, 14, 317-324. https://doi.org/10.1007/s10163-012-0072-y

[13] Kilau, H.W. and Shah, I.D. (1984) Preventing Chromium Leaching from Waste Slag Exposed to Simulated Acid Precipitation: A Laboratory Study.

[14] Yu, L., Dong, Y.C., Ye, G.Z. and Du, S. (2007) Concentrating of Vanadium Oxide in Vanadium Rich Phase(s) by Addition of SiO2 in Converter Slag. Iron-making and Steelmaking, 34, 131-137. https://doi.org/10.1179/174328107X155286

[15] Li, J.L., Xu, A.J., He, D.F., Yang, Q.X. and Tian, N.Y. (2013) Effect of FeO on the Formation of Spinel Phases and Chromium Distribution in the CaO-SiO2-MgO-Al2O3-Cr2O3 System. International Journal of Minerals, Metallurgy and Materials, 20, 253-258. https://doi.org/10.1007/s12613-013-0720-9

[16] Cao, L.H., Liu, C.J., Zhao, Q. and Jiang, M.F. (2018) Analysis on the Stability of Chromium in Mineral Phases in Stainless Steel Slag. Metallurgical Research Technology, 115, 114-121. https://doi.org/10.1051/metal/2017071

NOTES

*通讯作者。