Metallurgical Engineering

Vol.

05

No.

04

(

2018

), Article ID:

27814

,

7

pages

10.12677/MEng.2018.54020

Research and Application of Fatigue Properties of Niobium Leaf Spring Materials

Lifu Qin, Dehu Wang, Zhibao Wang, Ke Wang, Xingchao Liu, Longzhu Cao, Bing Leng, Xinyuan Hu, Wenjun Wang

Shandong Leopard Spring Co., Ltd., Zibo Shandong

Received: Nov. 12th, 2018; accepted: Nov. 23rd, 2018; published: Nov. 30th, 2018

ABSTRACT

Energy shortage has become a prominent problem restricting the sustainable development of China’s automobile industry. Considering the social and economic benefits, low energy consumption and low emissions of automobiles is the ultimate demand for the development of a conservation-minded society. Lightweight technology is an important means of energy saving for heavy vehicles. The heavy duty vehicle adopts the small piece cross section leaf spring, which can reduce the 30% to 50% of the spring assembly’s quality. Because the weight of leaf spring is inversely proportional to the square of the designed full load static stress, it is the most effective way to realize the lightweight of leaf spring to develop materials with higher toughness and improve the designed full load static stress of leaf spring. The increase of static stress at full load in the design of leaf springs puts forward higher requirements for materials and manufacturing technology. This paper mainly expounds the fatigue performance research and application of the Niobium-containing leaf spring material, including its technical scheme, material trial-production and performance test, material structure and strengthening-toughening mechanism, etc. It is mainly verified by the bench test and road test of leaf springs. The results show that the Nb-containing materials have high strength, high plasticity and good rolling property, and become another good material for heavy-duty truck less leaf spring materials.

Keywords:Niobium Leaf Spring Materials, Material Design, Mechanical Properties, Process Properties, Fatigue Properties

含铌板簧材料疲劳性能研究与应用

秦立富,王德虎,王治宝,王科,刘惺超,曹龙柱,冷冰,胡鑫远,王文军

山东雷帕得汽车技术股份有限公司,山东 淄博

收稿日期:2018年11月12日;录用日期:2018年11月23日;发布日期:2018年11月30日

摘 要

能源短缺问题已成为制约我国汽车产业可持续发展的突出问题,考虑到社会效益和经济效益,低能耗、低排放的汽车是节约型社会发展的最终需求。轻量化技术是重型汽车节能的重要手段。重型汽车采用变截面少片钢板弹簧可减少弹簧总成自身质量的30%~50%。由于钢板弹簧的重量与设计满载静应力的平方成反比,开发韧性更高的材料,提高钢板弹簧的设计满载静应力,是实现钢板弹簧轻量化最有效的途径。钢板弹簧的设计满载静应力的提高,则对材料和制造工艺提出了更高的要求。本文主要阐述含铌板簧材料的技术方案,材料试制与性能试验,材料的组织结构与强韧化机理等疲劳性能研究与应用,主要通过少片簧的台架与道路试验验证。通过验证得出,含铌材料具有的高强度、高塑性和良好轧制性,成为重型汽车用少片弹簧的又一佳材。

关键词 :含铌板簧材料,材料设计,力学性能,工艺性能,疲劳性能

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

研究数据表明,商用车整备质量每降低10%,油耗便降低4%~6%,而汽车板簧占客、货汽车自重的5%~7%。因此,商用车的轻量化对于节约材料、节约能源以及进一步降低运输成本来说意义重大。根据目前国内汽车市场的发展形势可知,未来数年内,国内汽车板簧用钢的需求量将在125万吨以上。

板簧钢的发展趋势除了高强、高韧,还要满足超高疲劳寿命和高淬透性能、优良的抗弹减性能及良好的经济性。合金强化机理主要有组织强化和析出强化两种,组织强化通过添加一定量的淬透性元素,结合控制轧制和控制冷却,得到中低温转变组织来提高钢板强度,此类钢种综合性能优良,但由于添加贵重合金,生产成本较高;析出强化主要加入高钛、微铌钒微合金元素,通过碳氮化物的析出强化铁素体基体,从而提高强度,析出强化钢成本较低,成形性较好,但韧性稍差于低碳贝氏体钢。

结合国内汽车行业市场情况,采用铌或铌钒微合金化技术,通过细晶强化和析出强化等途径,开发抗拉强度1500 MPa级别及1700 MPa以上级别汽车板簧用钢。通过Nb对奥氏体再结晶的延缓和阻止作用,充分细化晶粒,提高强度和韧性;利用Nb、V阻止奥氏体加热时的长大及在奥氏体-铁素体相变过程中和相变之后析出的NbC、NbN(C)、VC和VN(C)纳米级粒子的沉淀强化作用,大幅度提高强度水平 [1] [2] 。使用含Nb材料研制开发的高性能板簧,在承受屈服峰值应力条件下,能经受12万次以上应力循环而不被破坏;同时经过对钢板弹簧结构的优化,能够完成为商用车减重的目的。

2. 材料制备及试验方法

2.1. 含铌材料制备

含铌材料的主要化学成份设计见表1,按我国钢号编制原则新材料钢号应为50CrV。按技术方案和实际冶炼条件试制5炉钢,5种材料规格(26 × 90 mm, 28 × 90 mm, 31 × 90 mm, 33 × 90 mm, 37 × 90 mm),用于新材料化学成份、力学性能、金相组织、产品工艺性分析;和少片钢板弹簧台架疲劳试验及路试试验样件的试制。

Table 1. Chemical compositions of the new material (Wt%)

表1. 新材料的化学成份设计(Wt%)

2.2. 试验方法

新材料冶炼完成后,使用LC-8型碳硫分析仪检测新材料化学成份;用便携式磁粉探伤设备对新材料热处理试样进行探伤;使用WDW-G型电子万能拉伸试验机测试新材料热处理后试样机械力学性能;使用HR-15A型号洛氏硬度计检测新材料试样热处理后淬火硬度及回火硬度;用Nikon MA100型金相显微镜及JEOLJEM-1400型透射电镜,对新材料热处理试样进行组织观察;产品试制完成后,使用PSJ200型机械疲劳试验机进行台架疲劳试验及道路试验 [3] [4] 。

3. 结果与讨论

3.1. 化学成分分析

抽取3种炉号的含铌新材料化学成份分析(表2)。由表可知,其化学成份均符合新材料化学成份设计要求,且各种化学元素成份相对均匀,这表明此技术方案满足冶炼要求,可以在我国现有冶金技术条件下实现规模生产。

Table 2. Chemical composition analysis of the new material (Wt%)

表2. 新材料化学成份分析(Wt%)

3.2. 力学性能分析

表3所示为含铌新材料热处理后的力学性能要求。在410℃ ± 50℃的回火范围内,钢的强度为1550~1750 Mpa,断面收缩率 ≥ 32%,断后伸长率 ≥ 9%。

Table 3. Mechanical properties of new materials in the conventional heat treatment conditions

表3. 新材料在常规热处理条件下的力学性能

热处理后,含铌材料的综合力学性能如表4所示。抗拉强度1540~1624 MPa,断面收缩率43%,具有高强度和高塑性,达到技术方案的设计要求。

Table 4. Mechanical properties after heat treatment optimizing

表4. 优化热处理后的力学性能

3.3. 组织结构与强韧化机理分析

图1为含铌新材料经淬火和回火后的金相组织,为细致的回火屈氏体。结合JB3782-84评级标准判定为1级,图2是脱碳层分析图,图3为晶粒度图。含铌新材料,由于Nb合金元素的加入,使得材料在相变过程中易形成高强度碳化铌颗粒。使金相组织更加均匀,晶粒更加细小。综上分析表明,这种组织结构说明了含铌新材料的超高强度和优良的塑韧性产生的原因。

Figure 1. Tempered Microstructure (500×)

图1. 回火金相组织(500×)

Figure 2. Decarburization layer (100×)

图2. 脱碳层(100×)

Figure 3. Grain size (100×)

图3. 晶粒度(100×)

3.4. 工艺性分析

淬硬性。弹簧扁钢的油淬火硬度为55~60 HRC。

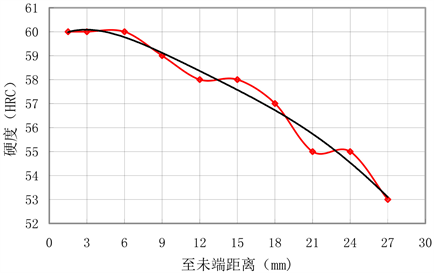

淬透性。表5是含铌新材料的未端淬透性试验数据,淬透性曲线见图4。

Table 5. The harden ability test of new material

表5. 新材料的末端淬透性试验数据

Figure 4. Harden ability curve of new material

图4. 新材料的淬透性曲线

直接淬透厚度。26 × 90 mm扁钢直接油淬火试验,表面与心部的硬度相同,均为55~60 HRC。表6是37 × 90 mm扁钢直接淬火的试验结果,表面硬度58 HRC,深度为12 mm时,硬度为56 HRC。

脱碳倾向性。新材料的脱碳倾向性较小,30 mm扁钢的最大脱碳深度不大于0.2 mm,有利于少片簧的热加工和疲劳性能。

Table 6. The oil quenching test of 37 mm thickness steel

表6. 37 mm厚扁钢直接油淬火试验结果

3.5. 台架疲劳试验

表7是汽车钢板弹簧技术标准规定的台架疲劳试验技术要求,是评价钢板弹簧技术性能与技术水平的主要技术指标。汽车钢板弹簧的主要失效形式是疲劳断裂,汽车钢板弹簧的台架疲劳试验寿命与实际使用寿命或行车里程成对应关系,因此台架试验方法是汽车钢板弹簧基本的试验方法。国标要求汽车钢板弹簧的台架疲劳寿命通常在8~15万次之间,是我国目前汽车钢板弹簧的普遍水平 [5] [6] [7] [8] 。

国内各主机厂对钢板弹簧疲劳条件的要求逐步提升,目前少片簧的试验条件大都为:试验应力650 ± 350 MPa下,疲劳寿命 ≥ 12万次。就目前国内通用材料所生产的钢板弹簧水平来看,主要在8~15万次。

含铌新材料主要为验证是否可用于重型汽车高应力少片钢板弹簧,本次使用少片簧在应力650 ± 350 MPa条件下进行验证。表8是含铌新材料少片簧的台架疲劳试验结果,使用含铌材料生产的少片簧疲劳寿命完全符合汽车钢板弹簧技术标准要求,可达通用材料钢板弹簧疲劳寿命的数倍以上。从已有的技术资料看,含铌新材料少片簧的疲劳寿命是我国目前汽车钢板弹簧所达到的新水平。与国外先进的少片簧台架疲劳试验数据相对比,含铌材料少片簧的疲劳性能达到了国外的技术水平。

Table 7. The fatigue test standard of leaf spring

表7. 汽车钢板弹簧台架疲劳试验标准

Table 8. The fatigue test results of leaf spring using new material

表8. 新材料少片簧的台架疲劳试验结果

其次,含铌材料生产的少片变截面弹簧已经顺利通过了道路验证试验。

如上所述,含铌材料少片簧的台架疲劳试验寿命远高于技术标准和普遍技术水平,达到国外水平,这标志着我国在重型汽车板簧技术上取得关键性突破。经过高试验应力和高疲劳寿命试验,表明含铌材料可作为重型汽车少片变截面弹簧的良材,这也是我国汽车钢板弹簧材料技术上的突破。

4. 结论

1) 成功试制了应用于重型汽车少片板簧的新型含铌弹簧材料,并定义新型含铌弹簧材料牌号为LPD50。

2) 高强度、高塑性和优良的工艺性是含铌新材料的主要技术特点,含铌新材料的技术性能为:抗拉强度1550~1750 MPa,断面收缩率40%,脱碳层深小于0.20 mm。强化与韧化是弹簧材料的主要研究方向,提高弹簧材料的工艺性也是弹簧材料的重要研究内容,提高弹簧材料的综合性能,更具有实际应用意义和实用性。其可以代替现有的汽车钢板弹簧材料,如60Si2MnA、50CrVA、55SiMnVB等,对大幅度提高汽车钢板弹簧质量和降低材料消耗具有重要意义。

3) 含铌材料生产的重型汽车少片簧台架疲劳寿命是技术标准要求的数倍,道路试验也表明含铌新材料少片簧完全满足重型汽车的使用要求。因此,含铌材料解决了重型汽车少片簧的材料问题。含铌材料已应用于系列换代卡车和牵引车少片簧,提升了商用车悬架性能,将促进我国汽车钢板弹簧轻量化的发展。

基金项目

本文获得“中信铌钢发展奖励基金”资助。

文章引用

秦立富,王德虎,王治宝,王 科,刘惺超,曹龙柱,冷 冰,胡鑫远,王文军. 含铌板簧材料疲劳性能研究与应用

Research and Application of Fatigue Properties of Niobium Leaf Spring Materials[J]. 冶金工程, 2018, 05(04): 145-151. https://doi.org/10.12677/MEng.2018.54020

参考文献

- 1. 马伯龙. 60Si2Mn弹簧钢的强韧化[J]. 金属热处理, 1985(4): 4-7.

- 2. 祖荣祥. 弹簧钢的合金化研究[J]. 钢铁研究学报, 1997, 9(1): 50-56.

- 3. 刘兵. 60Si2Mn钢的低周拉扭复合微动疲劳特性[J]. 材料研究学报, 2010, 24(1): 61-68.

- 4. 赵海民, 惠卫军, 聂义宏, 等. 60Si2CrVA高强度弹簧钢的超高周疲劳破坏行为[J]. 材料研究学报, 2008, 22(5): 526-532.

- 5. 刘娟, 陈雨来, 江海涛. 60Si2Mn弹簧钢的热变形抗力及其数学模型[J]. 机械工程材料, 2011, 35(11): 44-46.

- 6. 缪华. 60Si2Mn弹簧热处理新工艺探讨[J]. 材料热处理技术, 2008, 37(8): 72-73.

- 7. 王桂棠, 林金萱. 60Si2Mn钢汽车板簧热处理工艺优化研究[J]. 热加工工艺, 2005(7): 34-36.

- 8. 冶金工业信息研究院. GBT 33164.1-2016, 汽车悬架系统用弹簧钢, 第1部分: 热轧扁钢[S]. 北京: 中国国家标准化管理委员会, 2016.