Journal of Oil and Gas Technology

Vol.

42

No.

01

(

2020

), Article ID:

34495

,

11

pages

10.12677/JOGT.2020.421002

Research Advances in Oil Well Cement Subjected to High Temperature and High Pressure Curing Environment

Xueyu Pang1,2, Jiankun Qin2, Yuhuan Bu1,2, Zhongtao Yuan3, Yindong Wang3, Zhongli Wang3

1Key Laboratory of Unconventional Oil & Gas Development (China University of Petroleum (East China)), Ministry of Education, Qingdao Shandong

2School of Petroleum Engineering, China University of Petroleum (East China), Qingdao Shandong

3Oil and Gas Engineering Research Institute, PetroChina Tarim Oilfield Company, Korla Xinjiang

Received: Feb. 5th, 2020; accepted: Mar. 2nd, 2020; published: Mar. 12th, 2020

ABSTRACT

High temperature and high pressure environment is the biggest challenge faced by cementing deep and ultra-deep wells, geothermal wells, and steam injection wells. The strength retrogression phenomenon of cement at high temperature has been identified as early as in the 1950s; after nearly 70 years of research, significant progresses have been made with regard to high-temperature-resistant cement systems, which are reviewed in this paper. Specifically, three temperature-resistant cement systems were investigated, including silica enriched Portland cement (silica-PC) system, high aluminum cement, and phosphoaluminate cement, with each system’s advantages and disadvantages analyzed. The main focus is on the mechanism of strength retrogression as well as influencing factors of physical and mechanical properties of the most commonly used system, i.e. the silica-PC system. Information included in this paper provide references for further research to improve the temperature resistance of oil well cement systems and may be used to guide cement formulation design in the field. The main finding is that the silica-PC system typically experiences various degrees of strength retrogression at relatively high temperature, and the main methods to mitigate such effect are through reduction of silica particle size, optimization of particle packing and increasing volume fraction of solid phase in the mixture.

Keywords:Oil Well Cement, Strength Retrogression, Silica Enriched Portland Cement, High Aluminum Cement, Phosphoaluminate Cement

高温高压环境固井水泥研究进展

庞学玉1,2,秦建鲲2,步玉环1,2,袁中涛3,王银东3,王中丽3

1非常规油气开发教育部重点实验室(中国石油大学(华东)),山东 青岛

2中国石油大学(华东)石油工程学院,山东 青岛

3中石油塔里木油田分公司油气工程研究院,新疆 库尔勒

收稿日期:2020年2月5日;录用日期:2020年3月2日;发布日期:2020年3月12日

摘 要

高温高压环境是深井、超深井、地热井、稠油热采井等固井面临的最大挑战之一;水泥石的高温强度衰退现象早在20世纪50年代就得到认识,经过近70年的研究,抗高温油井水泥体系的研究已经取得了很大的进展。该文章对本领域的研究成果进行了梳理与总结,调研了三种抗高温油井水泥体系,即加砂硅酸盐水泥、高铝水泥和磷铝酸盐水泥,分析了各种体系的优点与不足;重点阐述了常用加砂硅酸盐水泥的高温强度衰退机理及其物理力学性能影响因素,从而为油井水泥抗高温性能的进一步研究以及现场的配方优化设计提供参考依据。调研发现在较高温度环境加砂硅酸盐水泥均会出现不同程度的强度衰退现象,而减缓强度衰退的方法主要包括减小硅砂粒径、优化颗粒级配和提高水泥浆中的固相体积分数等。

关键词 :油井水泥,强度衰退,加砂硅酸盐水泥,高铝水泥,磷铝酸盐水泥

Copyright © 2020 by author(s), Yangtze University and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着常规浅层资源逐渐枯竭,油气勘探开发逐渐向深地、深水等复杂环境拓展。据统计,全球剩余油气资源40%以上分布在5000 m以下的深部地层 [1]。深井的井底静止温度可达200℃以上,井底压力可达100 MPa以上 [2]。而稠油、地热、深层煤等资源的开发利用进一步提高了油井水泥的抗高温要求(可能达到350℃以上)。恶劣的井下环境会导致水泥石强度衰退,尤其是深井中水泥石长期暴露于高温高压环境,难以保证一次固井成功之后井眼环空的长期有效封隔。油气井实际生产过程中,井筒完整性失效的问题非常普遍:部分国家如中国、美国和挪威,井筒封隔失效的比例超过20% [3];而深海井由于普遍受高温高压影响且服役时间比较长,完整性失效的比例更是可以超过70% [4]。完整性失效问题轻者则影响油气井生产,重者则导致井筒报废。马丁等 [5] 结合热采井的抗高温长效水泥固井技术研究与现场实际应用,推算出若30口井寿命延长一年,则可以增加经济效益5000万元。因此,研究高温高压环境下水泥石强度衰退机理及物理力学性能的长期演化机制,设计高温高压环境长期性能稳定的油井水泥浆配方,对提高深层油气开发的经济效益意义重大。

本文结合实际生产,首先比较了三种不同的耐高温油井水泥体系作为高温高压固井解决方案的优缺点;其次以目前普遍使用的加砂硅酸盐水泥为论述重点,分析了其水化产物随温度和时间的变化规律,总结了在不同温度环境下硅砂加量、粒径级配以及SiO2形态(晶体或非晶体)等因素对其各种性能的影响;最后简要分析了养护压力对油井水泥性能的影响。

2. 国内外典型深井

深井、超深井钻井技术始于20世纪30年代末期的美国,国际上对于深井、超深井和特深井较为公认的划分方法为:钻完井深4500~6000 m的直井为深井;6000~9000 m的直井为超深井;9000 m以上的直井为特超深井 [6]。目前,世界上超过9000 m的特超深井共有9口 [7]。最深井为俄罗斯库页岛的OP-11油井,其完井深度为12,345 m。国内深井钻井技术起步较晚,但发展迅速。1966年7月28日大庆油田完成一口井深4719 m的深井,揭开了国内深井钻井技术发展的序幕。自1986年深井超深井进入规模应用阶段以来,深井、超深井钻井数量逐年增加。2012年,中国石油完成4000 m以上的深井643口 [8]。近日,中国石化西北油田顺北5-5H井顺利完钻,完钻井深8520 m,井底温度164℃,创高温超深小井眼水平井施工亚洲最深纪录。如表1近年我国部分深井、超深井参数所示,我国已经可以在200℃以上的环境温度中完成钻井且进行开采。虽然我国在钻井工具以及钻井深度上均取得了重大的成果,但在高温环境油气井井筒完整性领域的研究与国外仍有一定的差距。此外,目前国内外针对耐高温水泥体系的实验研究多数采用低温成型,高温养护的方法,模拟环境类似于稠油热采井,不能准确代表深井的实际固井环境。因此,进一步加深高温高压环境下耐高温水泥体系的研究十分必要。

Table 1. List of bottomhole temperatures of deep and ultradeep wells drilled in China in recent years

表1. 近年我国部分深井、超深井及井底温度

3. 耐高温固井水泥体系

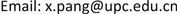

普通硅酸盐水泥(包括常规油井水泥),又称波特兰水泥,发明于1824年,是目前世界上最重要、用量最大的建筑材料。普通硅酸盐水泥中主要矿物是硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF)。其中,C3S和C2S两者约占矿物总量的80%,温度较低时,两种矿物的水化产物主要是C-S-H凝胶和Ca(OH)2,这些水化产物结构较为紧密,力学性能较好 [15] [16] [17]。1954年美国石油协会通过研究发现当温度超过110℃时,净浆水泥石强度会出现衰退 [18]。主要原因是水泥的水化产物由无定型的C-S-H凝胶转化为α型水化硅酸二钙晶体(α-C2SH);该晶体密度较高,比表面积远低于C-S-H凝胶,容易在水泥基体中形成较多大的孔隙,从而导致水泥石强度降低。通过整合不同文献数据可以得到油井水泥原浆的强度随温度的变化如图1 [5] [19] [20] [21] 所示,通常将110℃和150℃作为产生强度衰退的两个临界温度,110℃左右强度开始衰退,150℃左右衰退程度明显增强。目前国内外针对耐高温油井水泥体系的研究主要包括加砂硅酸盐水泥和高铝水泥、磷铝酸盐水泥等特种水泥。

Figure 1. Influence of curing temperature on compressive strength of neat cement (black curves-24 h strength; blue curves-48 h strength; the red curve-72 h strength)

图1. 温度对硅酸盐水泥原浆强度的影响 [5] [19] [20] [21] (黑色-24小时强度,蓝色-48小时强度,红色-72小时强度)

3.1. 加砂硅酸盐水泥

1960年Rust等人 [22] 发现在硅酸盐水泥中添加羧甲基羟乙基纤维素和硅砂可以制备抗高温油井水泥体系。多年来公认的最优硅砂加量约为水泥质量的30%~40%。但近年来的研究表明,在较高温度环境(>150℃),添加硅砂的硅酸盐水泥体系仍会出现明显的微观结构粗化(主要表现为晶粒粗化、孔隙变大、水化产物比表面积减小)和强度衰退现象,尤其是固相体积分数较低的低密度水泥浆 [23] - [28]。此外,越来越多的研究证明最优硅砂加量可能与硅砂的颗粒大小、粒径级配 [24] [29]、水泥浆密度 [26] [30]、以及水泥石养护温度等因素密切相关。在较高温度环境(288℃),占水泥质量60%的硅砂可能在3个月内与水泥反应而完全消耗掉 [31]。鉴于加砂硅酸盐水泥是目前研究最多且应用最为广泛的抗高温油井水泥体系,本文将在第三章中详细阐述其各种性能的影响因素。

3.2. 高铝水泥

高铝水泥(HAC)又称矾土水泥或铝酸盐水泥,该产品最早是1865年在法国出现,1913年法国的拉法基公司首次使用熔融法对这种水泥进行商业性生产 [32]。HAC本身具有快硬、高强、抗硫酸盐、耐高温等优点,但因HAC在长期服役过程中存在相变转化的问题,导致其体积收缩、孔隙率增加,最终后期强度大幅度下降,限制了其应用 [33] [34]。为抑制HAC的强度倒缩,国内外的学者开展了大量调研。马聪等 [35] 通过向10.0% (如无特殊说明,本文中提到的外加剂加量均为干水泥的质量百分比)六偏磷酸钠与7.5%微硅复配掺合料中添加0.3%碳纤维,使改性高铝水泥在高温高CO2养护条件下力学性能未发生衰退,具有较好的耐CO2腐蚀的能力。彭家慧等 [36] 采用二水石膏及沸石对HAC改性,在避免介稳水化产物产生的同时,制得耐久性好,具有微膨胀性的低碱度改性高铝水泥。姜奉华等 [37] 在向CaO充足条件下的HAC系统中外加MgO,将C2AS转变为水化活性良好的Q相(C6A4MS),其各龄期的抗压强度均高于原系统,且其后期抗压强度仍持续增长。但目前HAC因高温稠化时间短、温度敏感、强度发展不稳定等缺陷,无法满足高温固井施工的要求。因此,结合施工环境,开发适合的HAC外加剂、适用高温环境的缓凝剂是今后高铝水泥研究的重点。

3.3. 磷铝酸盐水泥

磷铝酸盐水泥(PALC)是在高铝水泥的基础上逐渐发展的。磷铝酸盐水泥的熟料中不含在CO2环境中稳定性差的高钙物相 [38],因此,其水化产物呈现良好的耐CO2腐蚀的能力,可用于稠油热采的固井技术 [39]。1998年,李仕群 [40] 等率先通过溶胶–凝胶的方法制备出具有较高水化活性的磷铝酸盐水泥,其主要成分是一种新的四元化合物(S相、改性CA(CaO·Al2O3)、α-C3P(3CaO·P2O5)和一定量的非晶态相)。PALC水化产物主要为水化磷酸盐(C-P-H)凝胶、水化磷铝酸盐(C-A-P-H)、铝胶(AH3)以及相应的水化结晶相,具有早强、高强且后期强度持续增长的特点 [41]。PALC与HAC相比,PALC在不需要任何辅助外加剂的情况下耐高温性能更好,在1500℃的情况下仍然可以保持较高的抗压强度,且收缩率较低,这对实际生产十分有利 [42]。步玉环等 [43] 通过使用主要成份为木质素磺酸钠、硼酸和柠檬酸的复合缓凝剂,在提升磷铝酸盐流动性的同时,降低了高温对水泥石强度的影响,为高含CO2井固井提供了新的技术支持。李连江 [44] 设计了一种550℃高温环境下强度不衰退、抗CO2腐蚀性能良好的磷铝酸盐水泥,并通过室内实验和现场试验,证明其满足火烧油层固井工艺要求。但目前为止针对PALC主要集中在理论研究上,其长期环空封隔性能尚不明确,且磷灰石等并不像石灰石一样是大宗产品,因此限制了磷铝酸盐水泥的应用。

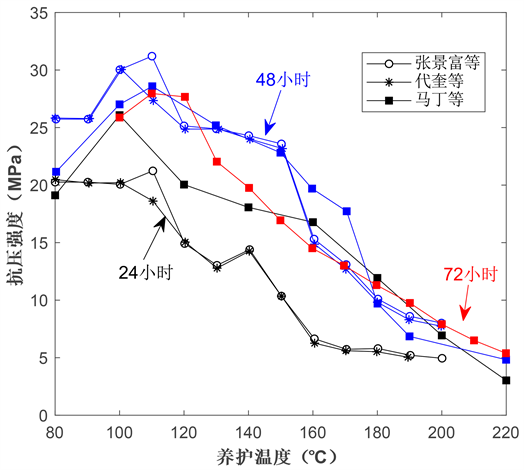

综合以上分析,一般通过开发化学添加剂(掺量通常不超过5%)和外掺料(掺量通常在5%以上)来赋予水泥材料耐高温的特性。耐高温油井水泥体系需要同时满足固化前浆体性能要求和固化后物理力学性能要求。化学添加剂主要影响水泥浆的流变性、滤失量和稠化时间等浆体性能,而水泥和外掺料的矿物成分和粒径级配主要决定水泥石物理力学性能。高铝水泥和磷铝酸盐水泥等特种耐高温水泥体系主要优势在于其耐CO2酸性环境腐蚀性能较好,但因为成本较高以及相关配套添加剂开发滞后等问题,目前仍然没有得到大规模的实际应用。可以预见,在未来的很长时期内,加砂硅酸盐水泥还会作为主要的抗高温固井水泥体系。这里总结各种耐高温油井水泥体系如图2所示。

Figure 2. Classification of high-temperature-resistant cement systems

图2. 耐高温固井水泥体系分类

4. 高温环境下硅酸盐水泥性能的影响因素

4.1. 环境温度对加砂硅酸盐水泥水化产物的影响

当加砂硅酸盐水泥的钙硅比为合理区间0.8~1.0时,在110℃~350℃区间内以150℃和210℃为分界点,其主要水化产物如表2 [29] [45] - [50] 所示。当温度为110℃~150℃时,SiO2可以较好地抑制α-C2SH的形成(α-C2SH在水化早期仍可能存在 [50]),加砂硅酸盐水泥的主要水化产物为具有良好网状结构的雪硅钙石,从而使水泥石保持较好的热稳定性。在150℃~210℃范围内,加砂硅酸盐水泥的主要水化产物为雪硅钙石(C5S6H5.5)和硬硅钙石(C6S6H);两种产物结构都较为致密,但硬硅钙石性能低于雪硅钙石;随着养护时间的增加,雪硅钙石会逐渐转化为硬硅钙石,从而使水泥石的力学性能降低,出现强度衰退。在210℃~350℃区间内,水化产物依然以硬硅钙石为主,但同时可能生成大量的低强度高渗透率且稳定性差的水化产物,如C2S2H2、C3S2H3、C3S2以及C5S2H等。随着养护时间增加,低强度水化产物含量升高,网状结构消失,水泥石强度迅速下降。

Table 2. Main hydration products of Portland cement with silica addition at 110˚C ~350˚C

表2. 110℃~350℃内加砂硅酸盐水泥主要水化产物 [29] [45] - [50]

4.2. 硅砂加量及颗粒大小对水泥石力学性能的影响

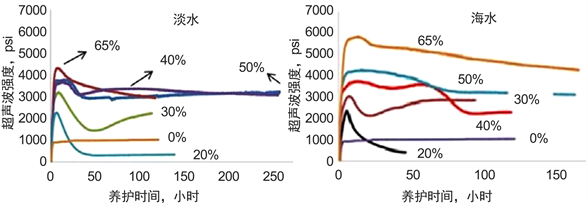

在环境温度小于150℃的情况下,向油井水泥中加入35%~40% (BWOC)的硅粉可以较好的抑制水泥石强度的衰退,且经常出现强度台阶式发展现象(主要由于小粒径硅砂率先与水泥反应从而延缓了大粒径硅砂的反应),但在更高的温度环境下水泥石强度衰退明显 [19] - [24] [27]。Iverson等人 [31] [51] 研究了硅砂加量为40%至80%的不同油井水泥配方在养护温度为177℃至343℃、养护时间为14天至180天条件下的物理力学性能;可能由于油井水泥抗压强度测试结果本身的离散度较高以及实验误差等原因,并没有发现明显的强度随微硅加量或养护时间的变化规律;虽然所有配方的抗压强度均高于17 MPa,但低硅砂加量的部分样品在高温养护后出现了过高的渗透率。Reddy [27] 等人对硅砂加量为0%~65%的油井水泥海水与淡水配方在120℃~200℃养护环境下进行了超声强度测试;发现在204℃环境下几乎所有配方10天内均出现了不同程度的强度衰退现象(如图3所示),而且发现养护时的升温速率对水泥石强度发展影响非常大。程小伟等 [52] 分析了30%硅砂加量油井水泥在300℃至500℃火烧油工况下的物理力学性能,发现高温和CO2环境致使水泥石孔隙粗化、结构疏松、强度衰退明显,7天衰退率最高可达41.14%。

近年来,越来越多的研究表明硅砂粒径大小对高温环境加砂油井水泥早期强度(7 d以内)影响显著,在同等加量的情况下,通常小粒径硅砂的配方强度更高,稳定性更好 [24] [29] [53] [54] [55]。例如张颖 [53] 等通过模拟热采井工况(150℃~320℃)发现35%硅砂加量的所有配方在所有测试温度下均出现强度衰退现象,而添加小粒径硅砂的配方明显强度更高且衰退更缓慢。但同时小粒径硅砂加量过大的情况下容易导致水泥浆流动性变差,通过综合考虑流变和强度稳定性等因素,通常认为粒径在200目左右(即最大粒径小于74 μm)的硅砂为最优 [29] [53] [55]。张忠旭等 [55] 确定了该粒径硅砂在110℃~130℃范围内的合理加量为30%~40%,在150℃~190℃范围内的合理加量为40%~50%。Pernites和Santra [29] 则提出在288℃时最优加量为50%~60%。此外,很多学者通过复配不同粒径的硅质材料的方式实现了油井水泥的配方优化,取得了良好的抗高温性能 [24] [54] [56]。

Figure 3. The ultrasonic strength development of oilwell cement with total silica addition of 0%~65% at 204˚C, prepared with fresh water and sea water, respectively

图3. 硅砂加量为0%~65%的油井水泥淡水与海水配方在204℃养护环境下的超声强度 [27]

4.3. 颗粒级配对水泥石性能的影响

水泥为不同尺寸的固体颗粒形成的多孔材料,颗粒的堆积性质对硬化浆体的性能有重要影响 [57]。Kyritsis等 [58] 探究了水泥石微观结构与宏观力学性能之间的关系,并基于微观图像计算出渗透率,发现数值模拟结果与实验结果较为吻合。Krakowiak等 [26] 通过XRD (X射线衍射)、SEM (扫描电镜)、MIP (压汞)及SANS (小角度中子散射)等实验手段研究了水泥浆配方中固相体积分数以及硅砂粒径大小等因素对其微观结构和化学成分的影响;研究表明添加小粒径硅质材料会抑制大粒径硅质材料的反应,有助于形成更多细小的凝胶孔而不是更大的毛细孔,从而让基体材料更加均匀;同样地,水泥浆高固相体积分数有利于抑制晶体型水化物的产生,从而减缓晶粒粗化和力学性能衰退。因此通过紧密堆积理论来优化多级颗粒堆积效果,提升水泥浆的固相体积分数,可为有效减缓强度衰退。传统的水泥-硅砂二元颗粒体系中,硅砂的粒径与水泥相差不大,很难产生紧密堆积的效果。当混合体系颗粒的平均粒径相差较大时,小颗粒可以很好的填充在大颗粒的缝隙中,紧密堆积的效果才开始显现。

目前对于堆积密度模型的研究思路主要有两种,一种是通过实际体系的粒径分布来计算堆积率。另一种是通过研究最大堆积率来获取最佳粒度分布曲线。关于紧密堆积理论及其在水泥浆体系设计中的应用,刘慧婷等 [57] 已经做了较为详尽的回顾与总结。该理论过去主要是用于设计超高密度和超低密度水泥浆体系。在实际应用中,基于经验主义的颗粒级配优化研究较多,而真正利用数学模型来实现颗粒级配优化的研究还非常少见 [59]。Schlumberger公司依据紧密堆积模型开发出了一系列固井水泥产品。其产品配方设计中通常推荐搭配粗、中、细三种颗粒来实现堆积率的优化,两种紧邻的颗粒(粗和中,中和细)粒径大小差别应当在10倍左右 [60]。

4.4. 微硅及纳米SiO2对水泥石性能影的响

现实中常见的粗砂和细砂的中值粒径差别大约仅为5倍左右,而水泥的粒径分布也在类似的区间,因此仅通过粗细硅砂和水泥的搭配很难达到最优的紧密堆积效果。微硅的粒径则比常见硅砂小1个数量级以上,纳米SiO2的粒径则又比微硅小1~2个数量级,因此,通过复配硅砂、微硅及纳米SiO2通常可以实现较好的紧密堆积效果。但微硅和纳米SiO2在高温环境下对水泥石性能的影响目前还不是很明确。Pernites和Santra [29] 在超高温(288℃)油井水泥配方中用微硅替代部分硅砂,发现虽然生成了高温稳定的硬硅钙石,但所有的含微硅的样品在取出养护釜之前都发生了断裂。很多其它学者则发现少量微硅(5%~8%)或纳米SiO2溶胶(6%~15%)与硅砂的二元或三元复配可以得到稳定性良好的抗高温油井水泥配方 [24] [48] [54] [55] [56] [61]。而且SiO2溶胶和胶乳联合作用起到了非常好的高温防气窜功能,解决了顺南井区高温、气层活跃的问题 [48] [56] [61]。王成文等 [62] 通过室内实验发现在不添加硅砂的情况下,仅添加2% SiO2溶胶便可保证水泥石强度在150℃高温环境28天内的稳定性。熊敏发现在127℃时微硅(5%加量)可能优先与水泥反应并延缓硅砂参与反应的时间,从而使超声波强度呈现台阶式(S型)发展趋势;用小粒径硅砂取代大粒径硅砂可消除台阶现象 [63]。

5. 高压对油井水泥性能的影响

通常认为,养护压力除了可以通过压实作用略微减少水泥石的孔隙之外,不会改变油井水泥的化学成分及围观结构,因而对其物理力学性能影响不大。早年API的研究 [64] 表明,在93℃~160℃养护温度区间,水泥石在7 MPa和62 MPa两种养护压力下72 h抗压强度相差很小;在0~13.8 MPa区间提高养护压力可以提高油井水泥的24小时抗压强度,而在13.8 MPa以上区间提高养护压力对24小时抗压强度几乎没有影响。近年来通过研究养护压力对油井水泥性能的影响机理发现,在加快油井水泥水化反应速率以及改变浆体稠度发展方面,养护压力和养护温度的影响类似;而且通过实验和数值模拟发现压力对油井水泥水化的影响程度比温度小的多 [65] [66] [67] [68] [69]。此外,Pang等 [70] 发现高压养护的油井水泥样品在降压的过程当中可能因为内部孔隙水压力释放过快而发生严重破坏。因此,在利用增压养护釜制备油井水泥样品时,在实验结束的时候需要严格控制降压速率。

6. 结论与展望

随着我国对石油能源需求的日益增长以及国家深海、深地战略的推进,深层、超深层油气资源的开发越来越迫切,伴随而来的是对钻完井技术,尤其是高温固井技术的要求的提高。本文回顾了抗高温固井水泥的设计方法、作用机理和影响因素,主要结论可以总结为以下几点:

1) 高铝水泥和磷铝酸盐水泥等特种水泥虽然室内试验抗高温效果良好,但由于成本较高以及配套添加剂开发相对滞后等原因,一直未实现大规模的应用。加砂硅酸盐水泥仍然是最常用的抗高温固井水泥体系。

2) 在较低温度环境(<150℃),掺加30%~40%硅砂基本可以防止硅酸盐水泥出现强度衰退现象。但在更高温度环境加砂硅酸盐水泥均会出现不同程度强度衰退现象。目前强度衰退研究主要集中于较短龄期,所以长期强度变化规律目前尚不明确。

3) 加砂硅酸盐水泥在高温下的强度衰退现象可以归因于水化产物的物相转变和晶粒粗化,减小硅砂粒径、优化颗粒级配以及提高水泥浆中的固相体积分数可以减缓强度衰退。

4) 微硅和纳米SiO2可以与硅砂复配来实现油井水泥的抗高温性能的优化,但其作用机理有待进一步的研究。

5) 养护压力对油井水泥水化速率及浆体稠度发展影响显著,目前已经可以通过理论计算实现数值模拟。但养护压力对水泥石性能影响方面的研究仍有待加强。

展望未来发展方向,笔者认为高温高压固井水泥研究今后仍将以加砂硅酸盐水泥体系为主,亟待解决的问题包括:

1) 不同高温高压井实际井况的区别对强度衰退的影响;例如,深井和地热井中水泥为高温凝固、高温养护;热采井则为低温凝固、高温养护。

2) 深井和地热井200℃以上超高温固井环境耐高温水泥体系配方设计。

3) 各种配方水泥石高温养护30天以上中长期物理力学性能演变规律和机理。

4) 新型耐高温化学添加剂及外掺料的开发;可以考虑将特种水泥与加砂硅酸盐水泥复配,以降低成本和配套添加剂开发难度。

5) 养护压力对水泥石物理力学性能影响规律以及降压过程中样品破坏评价方法。

基金项目

国家自然科学基金项目“油井水泥水化动力学实验研究及数值模拟”(51974352)、中国石油大学(华东)人才引进项目“高温高压水泥水化硬化机理及性能研究”(20180017)、中石油塔里木油田项目“200℃超高温水泥石长期强度稳定研究与应用”。

文章引用

庞学玉,秦建鲲,步玉环,袁中涛,王银东,王中丽. 高温高压环境固井水泥研究进展

Research Advances in Oil Well Cement Subjected to High Temperature and High Pressure Curing Environment[J]. 石油天然气学报, 2020, 42(01): 13-23. https://doi.org/10.12677/JOGT.2020.421002

参考文献

- 1. 夏修建. 高温深井固井用聚合物/纳米SiO2复合添加剂的研究[D]: [博士学位论文]. 天津: 天津大学, 2017.

- 2. 张兴才. 固井超高温水泥浆体系研究及应用[D]: [硕士学位论文]. 成都: 西南石油大学, 2016.

- 3. Cuello Jime-nez, W., Urdaneta, J.A., Pang, X., et al. (2016) Innovation of Annular Sealants during the Past Decades and Their Di-rect Relationship with On/Offshore Wellbore Economics. SPE-180041, SPE Bergen One Day Seminar, Grieghallen, Bergen. https://doi.org/10.2118/180041-MS

- 4. 李中, 刘书杰, 李炎军, 等. 南海高温高压钻完井关键技术及工程实践[J]. 中国海上油气, 2017, 29(6): 100-107.

- 5. 马丁, 刘佳琳, 饶鸿飞. 热采井抗高温长效水泥固井技术研究与现场应用[J]. 内蒙古石油化工, 2014 (17): 80-84.

- 6. 蒋祖军, 郭新江, 王希勇. 天然气深井超深井钻井技术[M]. 北京: 中国石化出版社, 2011.

- 7. 张燕. 近年来国外钻井技术的主要进步与发展特点[J]. 探矿工程(岩土钻掘工程), 2007, 34(10): 76-79.

- 8. 刘硕琼, 齐奉忠. 中国石油固井面临的挑战及攻关方向[J]. 石油钻探技术, 2013, 41(6): 6-11.

- 9. 林辉, 林志辉, 王贵富, 等南堡3-81井高温尾管固井技术[J].钻井液与完井液, 2014, 31(6): 89-91.

- 10. 孙勤亮, 付家文, 郑忠茂, 等. 新港1井深井高温小间隙尾管固井技术综[J]. 中国化工贸易, 2013(7): 259-259+294.

- 11. 冯林, 母亚军, 杨代明, 等. 马深1井二开大井眼优快钻井技术[J]. 石油钻采工艺, 2016, 38(5): 577-582.

- 12. 张建龙, 温伟, 刘卫东, 等. 顺北1-4H井超深小井眼中短半径水平井钻井难点及技术对策[J]. 探矿工程(岩土钻掘工程), 2018, 45(4): 22-27.

- 13. 黄卫东, 陈彬平, 肖伟, 等. 南海东方1-1-14高温高压井尾管固井技术[C]//中海油田服务股份有限公司2011年科技论文报告会论文集. 中海油田服务股份有限公司油田化学事业部湛江基地. 中海油田服务股份有限公司油田化学研究院, 2011: 82-85.

- 14. 柳健, 齐静, 苏洪生. 莫深1井φ244.5 mm+φ250.8 mm中完固井水泥浆技术[J]. 新疆石油天然气, 2008, 4(3): 22-26.

- 15. 张景富, 俞庆森, 徐明, 等. G级油井水泥的水化及硬化[J]. 硅酸盐学报, 2002, 30(2): 167-171.

- 16. Abid, K., Gholami, R., Tiong, M., et al. (2019) A Pozzolanic Supplementary Material to Reinforce Class G Cement Used for Drilling and Completion Operations. Journal of petroleum science and engineering, 177, 79-92. https://doi.org/10.1016/j.petrol.2019.02.038

- 17. Vidal, A.V., Araujo, R.G.S. and Freitas, J.C.O. (2018) Sustain-able Cement Slurry Using Rice Husk Ash for High Temperature Oil Well. Journal of Cleaner Production, 204, 292-297. https://doi.org/10.1016/j.jclepro.2018.09.058

- 18. Swayze, M. (1954) Effect of High Temperature on Strength of Oil-Well Cements (Mid-Continent District Study Committee on Cementing Practices and Testing of Oil-Well Cements). Drilling and Production Practice, New York, API-54-072.

- 19. 代奎, 孙超, 张景富, 等. 高温下G级油井水泥强度的衰退及合理硅砂加量[J]. 东北石油大学学报, 2004, 28(5): 98-100.

- 20. 杨智光, 崔海清, 肖志兴. 深井高温条件下油井水泥强度变化规律研究[J]. 石油学报, 2008, 29(3): 435-437.

- 21. 张景富, 徐明, 高莉莉, 等. 温度及外加剂对G级油井水泥强度的影响[J]. 石油钻采工艺, 2003, 25(3): 19-23.

- 22. Rust, C.F. and Wood, W.D. (1960) Laboratory Evaluations and Field Testing of Silica-CMHEC-Cement Mixtures. Journal of Petroleum Technology, 12, 25-29. https://doi.org/10.2118/1416-G

- 23. 符军放. 掺硅粉高水灰比水泥石高温强度衰退现象分析[J]. 钻井液与完井液, 2017, 34(1): 112-115.

- 24. 路飞飞, 李斐, 田娜娟, 等. 复合加砂抗高温防衰退水泥浆体系[J]. 钻井液与完井液, 2017, 34(4): 85-89.

- 25. Krakowiak, K.J., Thomas, J.J., Muss, S., et al. (2015) Nano-Chemo-Mechanical Signature of Conventional Oil-Well Cement Systems: Effects of Elevated Temperature and Curing Time. Cement & Concrete Research, 67, 103-121. https://doi.org/10.1016/j.cemconres.2014.08.008

- 26. Krakowiak, K.J., Thomas, J.J., James, S., et al. (2018) De-velopment of Silica-Enriched Cement-Based Materials with Improved Aging Resistance for Application in High-Temperature Environments. Cement & Concrete Research, 105, 91-110. https://doi.org/10.1016/j.cemconres.2018.01.004

- 27. Reddy, B.R., Zhang, J. and Ellis, M. (2016) Cement Strength Retrogression Issues in Offshore Deep Water Applications-Do We Know Enough for Safe Cementing. Off-shore Technology Conference, Houston, TX. https://doi.org/10.4043/27012-MS

- 28. Thomas, J.J., James, S., Ortega, J.A., et al. (2012) Fundamental Investi-gation of the Chemical and Mechanical Properties of High-Temperature-Cured Oilwell Cements. Offshore Technology Conference, Houston, TX. https://doi.org/10.4043/23668-MS

- 29. Pernites, R.B. and Santra, A.K. (2016) Portland Cement Solutions for Ul-tra-High Temperature Wellbore Applications. Cement & Concrete Composites, 72, 89-103. https://doi.org/10.1016/j.cemconcomp.2016.05.018

- 30. 柳世杰. 微硅水泥体系的开发及其现场应用研究[D]: [博士学位论文]. 成都: 西南石油大学, 2012.

- 31. Iverson, B., Waugh, B. and Maxson, J. (2014) High-Temperature Exposure of Oil Well Cements, Characterization of Minerals. In: Carpenter, J.S., Bai, C., Hwang, J., et al., Eds., Metals and Materials, Wiley, New York, 17-24. https://doi.org/10.1002/9781118888056.ch3

- 32. 张宇震. 中国铝酸盐水泥的生产与发展[J]. 水泥, 2003(7): 42-45.

- 33. 刘非凡. 改性高铝水泥体系降失水剂研究[D]: [硕士学位论文]. 青岛: 中国石油大学(华东), 2016.

- 34. Wei, X., Liu, X., Duan, Y., et al. (2017) Property Transformation of a Modified Sulfoaluminate Grouting Material under Pressure Circulation for a Water-Sealed Underground Oil Cavern. Construction and Building Materials, 140, 210-220. https://doi.org/10.1016/j.conbuildmat.2017.02.137

- 35. 马聪, 步玉环, 赵邵彪, 等. 固井用铝酸盐水泥改性试验研究[J]. 建筑材料学报, 2015, 18(1): 100-106.

- 36. 彭家惠, 顾小波. 高铝水泥改性研究[J]. 中国建材科技, 1998(3): 8-11.

- 37. 姜奉华, 郑少华. 高铝水泥系统中硅铝酸二钙向Q相的转变[J]. 硅酸盐学报, 2005, 33(4): 462-466.

- 38. 王卫仑, 李仕群, 邢锋, 等. 磷铝酸盐水泥浆体抗碳化性能的研究[J]. 建筑材料学报, 2012, 15(3): 334-339+360.

- 39. Li, Z., Wang, Y., Cheng, X., et al. (2014) The Slag Influence on High Temperature Resistance of Aluminophosphate Cement for Heavy Oil Thermal Recovery. High Temperature Materials and Processes, 33, 325-328. https://doi.org/10.1515/htmp-2013-0064

- 40. Li, S., Hu, J., Liu, B., et al. (1999) Fundamental Study on Alumi-nophosphate Cement. Cement & Concrete Research, 29, 1549-1554. https://doi.org/10.1016/S0008-8846(99)00111-8

- 41. 李保亮, 刘志强. 磷铝酸盐水泥研究进展[J]. 粉煤灰, 2014, 26(2): 43-46.

- 42. 李仕群, 胡佳山, 王琦, 等. 磷铝酸盐水泥耐高温性能的初步研究[J]. 硅酸盐通报, 2001(4): 45-48+51.

- 43. 步玉环, 马聪, 步万荣, 等. 适用于改性磷铝酸盐水泥的复合缓凝剂实验研究[J].石油钻探技术, 2013, 41(1): 14-19.

- 44. 李连江. 火烧吞吐井用抗高温耐腐蚀水泥浆体系[J]. 钻井液与完井液, 2016, 33(1): 73-78.

- 45. 姚晓, 葛荘, 汪晓静, 等. 加砂油井水泥石高温力学性能衰退机制研究进展[J]. 石油钻探技术, 2018, 46(1): 17-23.

- 46. Jupe, A.C., Wilkinson, A.P., Luke, K., et al. (2008) Class H Cement Hydration at 180℃ and High Pressure in the Presence of Added Silica. Cement & Concrete Research, 38, 660-666. https://doi.org/10.1016/j.cemconres.2007.12.004

- 47. Liu, H., Yu, Y., Liu, H., et al. (2018) Hybrid Effects of Nano-Silica and Graphene Oxide on Mechanical Properties and Hydration Products of Oil Well Cement. Construction and Building Materials, 191, 311-319. https://doi.org/10.1016/j.conbuildmat.2018.10.029

- 48. 高元, 桑来玉, 杨广国, 等. 胶乳纳米液硅高温防气窜水泥浆体系[J]. 钻井液与完井液, 2016, 33(3): 67-72.

- 49. 张弛, 陈小旭, 李长坤, 等. 抗高温硅酸盐水泥浆体系研究[J]. 钻井液与完井液, 2017, 34(5): 62-66.

- 50. Krakowiak, K.J., Thomas, J.J., Muss, S., et al. (2015) Na-no-Chemo-Mechanical Signature of Conventional Oil-Well Cement Systems: Effects of Elevated Temperature and Curing Time. Cement & Concrete Research, 67, 103-121. https://doi.org/10.1016/j.cemconres.2014.08.008

- 51. Iverson, B., Maxson, J. and Bour, D. (2010) Strength Re-trogression in Cements under High-Temperature Conditions. Proceedings of the Thirty-Fifth Workshop on Geothermal Reservoir Engineering, Stanford University, Stanford, CA.

- 52. 程小伟, 张明亮, 李早元, 等. 火烧油层工况下加砂油井水泥石失效演化研究[J]. 硅酸盐通报, 2016, 35(8): 2335-2340.

- 53. 张颖, 陈大钧, 罗杨, 等. 硅砂对稠油热采井水泥石强度影响的室内试验[J]. 石油钻采工艺, 2010, 32(5): 44-47+52.

- 54. 罗杨, 陈大钧, 尹水, 等. 抗高温蒸汽吞吐固井水泥浆体系研究[J]. 钻井液与完井液, 2009, 26(5): 50-54+92.

- 55. 张忠旭, 齐志刚, 冯茜, 等. 高温下胶乳水泥的室内研究[J]. 钻井液与完井液, 2013, 30(6): 52-54.

- 56. 陈超, 王龙, 李鹏飞, 等. SN井区抗高温液硅-胶乳防气窜水泥浆[J]. 钻井液与完井液, 2016, 33(5): 88-91.

- 57. 刘慧婷, 刘硕琼, 齐奉忠. 紧密堆积优化固井水泥浆体系研究进展[J]. 硅酸盐通报, 2014, 33(9): 2269-2274+79.

- 58. Kyritsis K., Hall C., Bentz D. P., et al. (2010) Relationship Between Engineering Properties, Mineralogy, and Microstructure in Cement-Based Hydroce-ramic Materials Cured at 200˚C - 350˚C. Journal of the American Ceramic Society, 92, 694-701. https://doi.org/10.1111/j.1551-2916.2008.02914.x

- 59. 李鹏晓, 孙富全, 何沛其, 等. 紧密堆积优化固井水泥浆体系堆积密实度[J]. 石油钻采工艺, 2017, 39(3): 307-312.

- 60. Johnson, C.R., Knowles, J. and Ronnekleiv, B. (2016) Addressing the Health Risks of Silica Cement: A Custom Solution for Norway. SPE Bergen One Day Seminar, Grieghallen, Bergen, SPE-180016-MS. https://doi.org/10.2118/180016-MS

- 61. 路飞飞, 王永洪, 刘云, 等. 顺南井区高温高压防气窜尾管固井技术[J]. 钻井液与完井液, 2016, 33(2): 88-91.

- 62. 王成文, 陈新, 周伟, 等. 纳米SiO2溶胶缓解油井水泥高温强度衰退的作用机理[J]. 天然气工业, 2019, 39(3): 72-79.

- 63. 熊敏. S形水泥浆强度发展曲线成因分析及消除方法[J]. 石油钻探技术, 2018, 46(3): 39-43

- 64. Swayze, M.A. (1954) Effects of High Pressures and Temperatures on Strength of Oil-Well Cements. API Spring Meeting of the Mid-Continent District, Division of Production, Oklahoma City.

- 65. Scherer, G.W., Funkhouser, G.P. and Peethamparan, S. (2010) Effect of Pressure on Early Hydration of Class H and White Cement. Cement and Concrete Research, 40, 845-850. https://doi.org/10.1016/j.cemconres.2010.01.013

- 66. Jupe, A.C., Wilkinson, A.P. and Funkhouser, G.P. (2012) The Effect of Pressure on Tricalcium Silicate Hydration at Different Temperatures and in the Presence of Retarding Additives. Cement and Concrete Research, 42, 1083-1087. https://doi.org/10.1016/j.cemconres.2012.04.008

- 67. Pang, X., Meyer, C., Darbe, R., el al. (2013) Modeling the Effect of Curing Temperature and Pressure on Cement Hydration Kinetics. ACI Materials Journal, 110, 137-148. https://doi.org/10.14359/51685528

- 68. Pang, X., Cuello Jimenez, W. and Iverson, B.J. (2013) Hydration Kinetics Modeling of the Effect of Curing Temperature and Pressure on the Heat Evolution of Oil Well Cement. Cement and Concrete Research, 54, 69-76. https://doi.org/10.1016/j.cemconres.2013.08.014

- 69. Pang, X., Otieno, P.A. and Funkhouser, G.P. (2014) Modeling the Effect of Curing Pressure on the Viscosity Evolution of Oilwell Cement. 2014 AADE Fluids Technical Conference and Exhibition, Houston, TX, 15-16 April 2014.

- 70. Pang, X., Meyer, C., Funkhouser, G.P., el al. (2015) Depressurization Damage of Oil Well Cement Cured for 3 Days at Various Pressures. Construction and Building Materials, 74, 268-277. https://doi.org/10.1016/j.conbuildmat.2014.07.022