Material Sciences

Vol.07 No.08(2017), Article ID:22731,9

pages

10.12677/MS.2017.78090

Study on Appearance of Weld during Deep-Penetration Laser Welding of 304 Stainless Steel

Shichun Li1,2, Shenghui Liao3*, Genyu Chen4

1Intelligent Manufacturing Institute of HNUST, Hunan University of Science and Technology, Xiangtan Hunan

2Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material, Hunan University of Science and Technology, Xiangtan Hunan

3Xiamen King Long United Automotive Industry Co. Ltd., Xiamen Fujian

4Laser Research Institute, College of Mechanical and Vehicle Engineering, Hunan University, Changsha Hunan

Received: Oct. 28th, 2017; accepted: Nov. 11th, 2017; published: Nov. 21st, 2017

ABSTRACT

For the reasons that bad weld shapes were easy to form during high-power deep-penetration laser welding, and the “nail-head” weld shape could generated easily, this paper carried out the experiments to study the effects of weld speed, defocused distance and jet orifice diameter of shielding gas on the weld seam geometry. The effects of surface-active sulfur powder on weld formation were studied. It was found that when the welding speed increased or the defocused distance changed from negative to positive, the depth-to-width ratio and the angle θ increased first and then decreased. When the welding speed was 25 mm/s and the defocused distance was −3 mm, the depth-to-width ratio and the angle θ were the biggest and the “nail-head” characteristic of weld shape was most non-obvious. During laser welding with argon shielding gas which was set preposition and with 45 degree angle, the relative big jet orifice diameter should be chosen, then the relative big depth-to-width ratio and angle θ could be obtained and the “nail-head” weld shape could be better controlled. The addition of surface-active sulfur powder during laser welding could control the molten pool behavior, reduce the weld width and increase the weld depth, and then the “nail-head” weld shape could be suppressed. Therefore, optimizing welding parameters and adding active powder were two valid means to control “nail-head” weld shape, which could be used during actual production.

Keywords:Deep-Penetration Laser Welding, “Nail-Head” Shape Weld, Parameter Optimization, Active-Welding

激光深熔焊接304不锈钢焊缝成形工艺与控制

李时春1,2,廖生慧3*,陈根余4

1湖南科技大学智能制造研究院,湖南 湘潭

2湖南科技大学难加工材料高效精密加工湖南省重点实验室,湖南 湘潭

3厦门金龙联合汽车工业有限公司,福建 厦门

4湖南大学机械与运载工程学院激光研究所,湖南 长沙

收稿日期:2017年10月28日;录用日期:2017年11月11日;发布日期:2017年11月21日

摘 要

针对高功率激光深熔焊接焊304奥氏体不锈钢缝成形质量差,易形成“钉子头”焊缝特征,研究了焊接速度、离焦量、侧吹保护气喷嘴直径对焊缝几何形貌的影响,同时研究了添加活性硫粉对焊缝熔池的控制作用和对焊缝成型的影响。结果表明:随焊接速度的增加或者随着离焦量由负值变到正值,焊缝深宽比和焊缝上部熔合线与中心线夹角θ均呈现出先增大后减小的趋势,当焊接速度为25 mm/s、离焦量为−3 mm时,焊缝的深宽比和夹角θ值最大,焊缝“钉子头”特征最不明显。在前置45度角侧吹氩气保护时,选择较大的吹气喷嘴直径,可得到深宽比和夹角θ较大值,有效抑制“钉子头”焊缝特征。表面活性元素硫粉的添加,能够实现对焊接熔池的有效控制,减小焊缝表面熔宽、增加焊缝熔深,抑制“钉子头”焊缝的形成。可见优化焊接工艺参数和添加活性粉是控制“钉子头”型焊缝的有效方法。

关键词 :激光深熔焊接,“钉子头”型焊缝,工艺优化,活性焊接

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

不锈钢因其具有优良综合性能,被广泛应用于航空、运载机械、造船、核电装备等行业中。与传统焊接相比,激光深熔焊接具有焊接接头深宽比大、焊接速度快、热影响区小、且一般不加填充材料等优点 [1] [2] 。并且随着高功率、高光束质量的光纤激光的快速发展,激光焊接在各行业得到越来越广泛的应用。由于在高能量密度(106~108 W/cm2)激光束的照射作用下,激光焊接不锈钢过程中形成深熔小孔,有利于增加焊接熔深和激光能量的吸收比率,然而深熔小孔内存在频繁波动且不断向外喷射的金属蒸气 [3] [4] ,使得焊接熔池不稳定,焊接小孔容易坍塌,产生飞溅、塌陷、驼峰等缺陷。

并且,在激光焊接过程中,由于喷出的金属蒸气对熔池表面的热辐射、以及因Marangoni对流和气化反冲压力等因素的驱使下不断向孔外流动的金属熔液,使得接近上表面的熔池宽度较下部宽,焊缝截面呈现出类似于“钉子头”的焊缝截面形貌 [5] 。“钉子头”焊缝在内部存在一处具有较大曲率变化的熔合线,此处以上和以下的焊缝宽度差值较大,在焊缝冷却过程中曲率变化较大的部位产生较大的残余应力,易使焊接板材产生形变,且在焊缝服役过程中易出现疲劳破坏等不良现象 [1] [6] 。

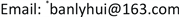

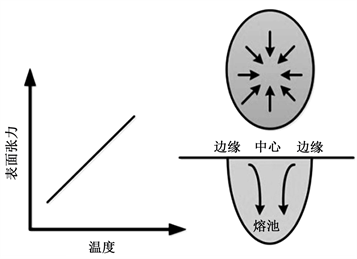

现有文献对“钉子头”焊缝的形成原因和抑制方法进行了相应的研究。研究表明表面张力引起的Marangoni对流是驱使熔池由中心高温区流向周边低温区的主要原因之一,从而导致熔池上表面变宽 [7] [8] 。此结论得到理论的证实,相关文献通过数值模拟建立了激光深熔焊接和传导焊接的三维模型,仿真计算了焊缝成形特征,得出但Marangoni对流驱使熔池由中心向周边流动时促进了“钉子头”焊缝的成型 [9] [10] [11] 。也有文献研究表明激光光束质量及孔外等离子体对“钉子头”型焊缝的形成有一定联系 [12] 。通过侧吹保护气抑制孔外等离子体后,“钉子头”焊缝特征得到有效控制 [3] ;也有文献采用外加磁场的方法来控制金属熔液的流动,同样能够抑制“钉子头”焊缝的形成 [6] 。

但是,以上研究并未系统的分析各焊接工艺参数对“钉子头”型焊缝产生的影响。因此,本文采用高功率光纤激光对304奥氏体不锈钢进行焊接试验,研究焊接工艺参数对激光深熔焊接焊缝成形的影响,并通过添加活性硫粉的措施对焊接熔池流动性适当控制,探讨活性硫粉对“钉子头”焊缝的抑制效果。

2. 试验设备与方法

试验设备采用YLR-4000-C-WA光纤激光器,最大输出功率为4 kW,输出模式为多模连续输出,波长为1.07 μm。激光束通过芯径为300 μm的光纤传输,焊接头的准直镜焦距为150 mm、聚焦镜焦距为200 mm,聚焦光斑直径为0.4 mm。焊接过程采用前置45度角侧吹氩气保护焊缝防止其被氧化,吹气流量为25 l/min。

试验材料为304奥氏体不锈钢,不锈钢的尺寸规格为60 mm × 30 mm × 8 mm,化学成分如表1所示。焊前用丙酮清洗焊接部位,去除油污。焊接试验过程中,激光功率固定在4 kW,分别研究了单因素变化时焊接速度、离焦量和吹气喷嘴大小对焊缝成型的影响规律。此外,试验采用预置粉末的方法添加少量粉末(预置粉末层厚度约为0.3 mm)在材料表面再将激光束沿粉末处扫描形成焊缝,研究活性粉末对焊缝成型的抑制。焊接试验结束后,采用线切割取出焊缝部位,经过打磨抛光,采用现配置的王水对焊缝截面进行腐蚀,最后采用显微镜观察焊缝形貌。试验对焊缝的截面形状进行了参数化对比研究,对“钉子头”焊缝特征进行定量对比分析。

如图1所示为激光焊接焊缝截面形貌量化分析尺寸参数示意图。其中,d表示焊缝深度,w表示焊缝顶部宽度,d/w的比值表示焊缝深宽比,d/w的数值越大代表焊接时的激光熔透能力越强。图中θ表示上部焊缝熔合线与下部焊缝中心线的夹角。其角度值越大表示上部焊缝与下部焊缝宽度变化越小,且焊缝内部熔合线曲率变化越小,“钉子头”焊缝特征越不明显;其角度值越小表示上部焊缝与下部焊缝宽度变化越大,且焊缝内部熔合线曲率变化越大,“钉子头”焊缝特征越明显。由文献 [6] [9] 可知,“钉子头”型焊缝不仅使得焊缝深宽比减小,降低激光穿透能力。本文在讨论焊缝成型特征时,既要保证较大的焊缝深宽比d/w,同时要尽量增大θ角,以减弱焊缝“钉子头”特征的明显程度。

3. 试验结果与分析

3.1. 焊接速度对焊缝成型的影响

如表2所示数据,为在激光功率4 kW、离焦量−3 mm、吹气流量25 l/min,不同的焊接速度焊接时

Table 1. Chemical composition of 304 stainless steel (mass fraction, %)

表1. 304不锈钢的材料化学成分(质量分数,%)

Figure 1. Weld cross section geometry

图1. 焊缝截面尺寸示意图

Table 2. Different welding speed corresponding to the parameters of different weld cross-section geometry

表2. 不同焊接速度时对应的焊缝形貌尺寸参数

对应的焊缝熔深、熔宽、深宽比和角度θ的结果。数据显示,随着焊接速度从55 mm/s减小到10 mm/s,焊缝宽度和深度逐渐增加。随着焊接速度降低,线能量密度增加,提高了材料的熔化率,促进了熔深和熔宽的增加。而随着焊接速度的减小,深宽比和角度θ呈现出先增加再减小的趋势。当焊接速度为25 mm/s时,焊缝深宽比和角度θ均为最大值。如图2所示为焊接速度为10 mm/s、25 mm/s和55 mm/s时的焊缝截面图。可见焊缝深宽比并非随着线能量密度的增加而增加,而是在一定的线能量密度下存在最大深宽比。且当线能量过大或过小时,角度θ有所减小,即表示“钉子头”焊缝逐渐明显,焊接速度为25 mm/s时焊缝的“钉子头”特征最不明显。

3.2. 离焦量对焊缝成型的影响

如表3所示数据,为在激光功率4 kW、焊接速度25 mm/s、吹气流量25 l/min,不同的离焦量焊接时对应的焊缝熔深、熔宽、深宽比和角度θ的结果。数据显示,离焦量从负离焦−7 mm变化到正离焦+5 mm,焊缝宽度先减小后增加,而焊缝熔深存在波动特征。激光深熔焊接时,熔宽与材料表面处激光束的光斑大小相关,而熔深除了与激光光斑大小有关,还受到焊接时的蒸气等离子体的吸收散射作用的影响 [9] ,因此熔深的变化趋势存在波动现象。当离焦量为−3 mm和+3 mm附近,焊缝熔深存在相对较大值。当离焦量为−3 mm附近,熔宽存在最小值。随着离焦量由负变到正值,对应的焊缝深宽比和角度θ均呈现出先增大再减小的趋势,并且在离焦量为−3 mm时对应的深宽比和角度θ值最大。如图3所示,离焦量为−7 mm、−3 mm和+5 mm时的焊缝截面图。可见,在离焦量为−1~−3范围时,焊缝的成型相对较好,焊缝的“钉子头”特征不明显。在离焦量为+3焊接时,虽然可得到较大的焊缝熔深,但是焊缝深宽比有所下降,焊缝的“钉子头”特征逐渐明显,增加了焊后变形和残余应力存在的可能性。

Figure 2. Weld cross section under different welding speeds

图2. 不同焊接速度下的焊缝截面图

Figure 3. Weld cross section under different defocused distances

图3. 不同离焦量下的焊缝截面图

Table 3. Different defocusing amount corresponding to the parameters of different weld cross-section geometry

表3. 不同离焦量时对应的焊缝形貌尺寸参数

3.3. 侧吹保护气喷嘴直径对焊缝成型的影响

激光焊接试验过程中采用前置45度角侧吹氩气进行保护,在激光功率4 kW、离焦量−3 mm、焊接速度25 mm/s、吹气流量25 l/min焊接条件下,分别采用4 mm、6 mm、8 mm和10 mm吹气喷嘴直径进行侧吹保护气体进行焊接。试验所得数据如表4所示。数据显示,喷嘴直径由4 mm增加到10 mm,焊缝熔宽先减小后增大、熔深先减小后增加,喷嘴直径为6 mm时熔深最小、熔宽最大。由于试验过程中

Table 4. Different blow nozzle diameter welding corresponding to the parameters of different weld cross-section geometry

表4. 不同吹气喷嘴直径焊接时对应的焊缝形貌尺寸参数

吹气流量一直保持不变,当吹气喷嘴直径较大时(8 mm和10 mm),吹气气压越小流速越慢,吹气带走的热量减小,因此焊缝熔深增加。当喷嘴直径较小时(6 mm),吹气速度大,能将小孔喷出的金属蒸气吹向后方熔池,促进表面熔池宽度的增加,但减小了焊接熔池的深度。当喷嘴直径过小时(4 mm),吹气压力太大,不但带走大量热量,而且气流还能对焊接熔池产生挤压作用,在本文采取的前置吹气方式条件下,高速流动的气体能够促进小孔开口的增加,反而有利于孔内金属蒸气的排出和促进激光能量的吸收。因此得到焊缝熔深稍有增加。由此可见吹气喷嘴直径存在一中间值,既促进了表面熔宽的增加且降低了焊缝熔深,如表4中数据所示,喷嘴直径为6 mm时获得较小的深宽比和角度θ值。表面在此喷嘴吹气条件下焊缝成型较差,“钉子头”焊缝特征明显。当喷嘴直径为10 mm时,能够获得较大的深宽比和角度θ值,焊缝成型较好。如图4所示,吹气喷嘴分别为4 mm、6 mm和10 mm时的焊缝截面图。可见,在激光深熔焊接过程,喷嘴直径大小对焊缝成型具有重要影响,合适的喷嘴能获得深宽比大的焊缝,且焊缝的“钉子头”特征得到较好的控制。

3.4. 表面活性元素对熔池的控制作用

硫元素作为一种表面活性元素对焊接过程的影响被广泛研究 [13] - [18] 。文献 [13] [14] [15] 分别从试验和理论计算研究了激光焊接和电弧焊接不同硫含量不锈钢对接焊接时,熔池会从含硫量低的304 L不锈钢流向含硫量高的303不锈钢,形成非对称的对接焊缝,硫含量不同导致熔池的Marangoni对流作用是不对称焊缝形成的重要因素。文献研究电弧焊接不同硫含量不锈钢板材时发现硫含量的增加不仅可得到更深的焊缝、且可得到更宽的焊缝内部宽度 [16] [17] [18] 。焊接过程中表面活性硫元素的添加能降低熔池表面张力同时改变熔池表面张力梯度,表面张力温度梯度系数从负值变为正直 [3] [4] [5] [6] [7] ,Marangoni对流作用促使表面熔池熔液由周边低温区流向中心高温区,导致焊缝宽度减小、深度增加的结果,如图5所示。

依据此理论,本文在焊接前预铺少量纯硫粉在激光扫描路径的材料表面上,再实施激光焊接。焊接试验设定激光功率为4 kW、离焦量为−3 mm,前置侧吹保护气流量减小为10 l/min,以防止气流太大而把预置粉末吹走,焊接速度分布设定为15 mm/s和25 mm/s。焊后对比分析了不同焊接速度下,有无添加硫粉时的焊缝截面形貌,结果如图6所示。比较可知,焊缝上表面添加硫粉焊接时,焊缝上表面宽度相对减小,焊缝熔深相对增加,即焊缝深宽比增加;且添加硫粉得到的焊缝熔合线曲率变化小,焊缝截面未呈现“钉子头”特征。可见表面活性元素硫粉的添加改变了焊接熔池的流动状态,对熔池流向起到一定控制作用,有利于增加焊缝熔深减小表面熔宽。原因就在于,如图5所示,硫粉的添加改变了焊接熔池的表面张力温度梯度系数,使得Marangoni对流反向,由熔池边沿流向熔池中心。“钉子头”焊缝特征的有效抑制,减小了熔合线曲率变化,降低了焊缝凝固冷却是产生形变和形成残余应力的可能性。然而,硫粉的添加是否会对焊缝金相组织产生其他影响,有待进一步深入研究。

Figure 4. Weld cross section under different gas jet orifice diameters

图4. 不同喷嘴直径下的焊缝截面图

(a)

(a)  (b)

(b)

Figure 5. Effect of Marangoni flow on weld pool. (a) negative temperature gradient coefficient; (b) positive temperature gradient coefficient

图5. Marangoni对流对熔池影响。(a) 负温度梯度系数;(b) 正温度梯度系数

Figure 6. Effects of sulfur powder on weld bead at different welding speed

图6. 不同焊接速度时添加硫粉对焊缝的影响

4. 结论

本文研究了焊接速度、离焦量、侧吹保护气喷嘴直径对焊缝几何形貌的影响,同时研究了添加活性硫粉对焊缝熔池的控制作用和对焊缝成型的影响。得到主要结论如下:

1) 随焊接速度的增加,焊缝深宽比、焊缝上部熔合线与中心线夹角呈现出先增加后减小的趋势,当焊接速度为25 mm/s时,焊缝深宽比和夹角θ最大,焊缝“钉子头”特征不明显。

2) 随离焦量由负值变到正值,焊缝深宽比和夹角θ呈现出先增大后减小的趋势,在离焦量为−3时,得到最大深宽比和夹角θ,即存在一负离焦量使得焊缝成型良好,焊缝“钉子头”特征被抑制。

3) 在前置45度角侧吹氩气保护时,选择较大的吹气喷嘴直径,可有效抑制“钉子头”焊缝特征,得到深宽比和夹角θ较大值;试验中采用6 mm直径的喷嘴吹气保护时焊缝“钉子头”特征最明显。

4) 表面活性元素硫粉的添加,能够实现对焊接熔池的有效控制,可明显减小焊缝表面熔宽增加焊缝熔深,抑制“钉子头”焊缝的形成。

基金项目

国家自然科学基金(批准号:51505145)。

文章引用

李时春,廖生慧,陈根余. 激光深熔焊接304不锈钢焊缝成形工艺与控制

Study on Appearance of Weld during Deep-Penetration Laser Welding of 304 Stainless Steel[J]. 材料科学, 2017, 07(08): 681-689. http://dx.doi.org/10.12677/MS.2017.78090

参考文献 (References)

- 1. 郭玉泉, 吴东江, 马广义, 等. 夹具拘束距离对Hastelloy C-276薄板脉冲激光焊接变形的影响[J]. 光学精密工程, 2013, 20(11): 2465-2471.

- 2. 吴东江, 尹波, 周秋菊, 等. 用Nd:YAG激光焊接殷钢薄板材料[J]. 光学精密工程, 2009, 17(3): 557-562.

- 3. 张林杰, 张建勋, 王蕊, 等. 侧吹气体对不锈钢薄板激光焊接焊缝成形的影响[J]. 稀有金属材料与工程, 2006, 35(A02): 39-44.

- 4. Zhang, Y., Chen, G.Y., Wei, H.Y., et al. (2008) A Novel ‘‘Sandwich’’ Method for Observation of the Keyhole in Deep Penetration Laser Welding. Optics and Lasers in Engineering, 46, 133-139. https://doi.org/10.1016/j.optlaseng.2007.08.010

- 5. Rai, R., Palmer, T.A., Elmer, J.W., et al. (2009) Heat Transfer and Fluid Flow during Electron Beam Welding of 304L Stainless Steel Alloy. Welding Journal, 88, 54-61.

- 6. Bachmann, M., Avilov, V., Gumenyuk, A., et al. (2013) About the Influence of a Steady Magnetic Field on Weld Pool Dynamics in Partial Penetration High Power Laser Beam Welding of Thick Aluminium Parts. International Journal of Heat and Mass Transfer, 60, 309-321.

- 7. Lampa, C., Powell, J., Ivarson, A., et al. (1995) Factors Affecting the Efficncy of Laser-welding. Lasers in Engineering, 4, 73-83.

- 8. Zacharia, T., David, S.A., Vitek, J.M., et al. (1989) Weld Pool Development during GTA and Laser Beam Welding of Type 304 Stainless Steel, Part II—Experimental Correlation. Welding Journal, 68, 510s-519s.

- 9. Radaj, D. (2003) Welding Residual Stresses and Distortion: Calculation and Measurement. DVS-Verlag, Düsseldorf, ISBN 3-87155-791-9.

- 10. 褚庆臣, 何秀丽, 虞钢, 等. 不锈钢激光搭接焊接头温度场数值模拟及分析[J]. 中国激光, 2010, 37(12): 3180-3186.

- 11. 杜汉斌, 胡伦骥, 王东川, 等. 激光穿透焊温度场及流动场的数值模拟[J]. 焊接学报, 2005, 26(12):65-69.

- 12. 李建强. 304不锈钢激光焊接的建模与仿真[D]: [硕士学位论文]. 天津: 天津大学, 2004.

- 13. Lienert, T.J., Burgardt, P., Harada, K.L., et al. (2014) Weld Bead Center Line Shift during Laser Welding of Austenitic Stainless Steels with Different Sulfur Content. Scripta Materialia, 71, 37-40. https://doi.org/10.1016/j.scriptamat.2013.09.029

- 14. Wei, H.L., Pal, S., Manvatkar, V., et al. (2015) Asymmetry in Steel Welds with Dissimilar Amounts of Sulfur. Scripta Materialia, 108, 88-91. https://doi.org/10.1016/j.scriptamat.2015.06.024

- 15. Traidia A., Roger F., Schroeder, J., et al. (2013) On the Ef-fects of Gravity and Sulfur Content on the Weld Shape in Horizontal Narrow Gap GTAW of Stainless Steels. Journal of Materials Processing Technology, 213, 1128-1138. https://doi.org/10.1016/j.jmatprotec.2013.01.010

- 16. Mishra S., Lienert T.J., Johnson, M.Q. and DebRoy, T. (2008) An Experimental and Theoretical Study of Gas Tungsten Arc Welding of Stainless Steel Plates with Different Sulfur Concentrations. Acta Materialia, 56, 2133-2146. https://doi.org/10.1016/j.actamat.2008.01.028

- 17. Wang, Y., Shi, Q. and Tsai, H.L. (2001) Modeling of the Ef-fects of Surface Active Elements on Flow Patterns and Weld Penetration. Metallurgical and Materials Transactions B, 32, 145-161. https://doi.org/10.1007/s11663-001-0017-7

- 18. Zhao, Y.Z., LEI, Y.P., et al. (2005) Effects of Surface-Active Elements Sulfur on Flow Patterns of Welding Pool. Journal of Materials Science & Technology, 21, 408-414.

NOTES

*通讯作者。