Material Sciences

Vol.

09

No.

07

(

2019

), Article ID:

31230

,

9

pages

10.12677/MS.2019.97081

Research on Corrosion Characteristics of Electromagnetic Riveted Joints for Aluminum Alloy Structures

Xiao Hu1, Hao Jiang2, Weidong Yu1, Liqiang Sun1, Junjia Cui2*

1Capital Aerospace Machinery Company, Beijing

2State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha Hunan

Received: June 19th, 2019; accepted: July 4th, 2019; published: July 11th, 2019

ABSTRACT

The mechanical properties and microstructure evolution of ZL114A cast aluminum electromagnetic riveted joints in salt spray environment were investigated. The shear and fatigue properties, microstructure and weight of electromagnetic riveted joints after different corrosion time were analyzed. The results showed that with the increase of corrosion time, the shear and fatigue properties of the electromagnetic riveted joints decreased, and the weight of the specimen increased first and then decreased. Combined with the microscopic observation, many corrosion products existed between the plates after one week of corrosion, and the surface oxidation layer was not removed, resulting in an increase in specimen weight. After two weeks of corrosion, the local oxide layer began to peel off and many corrosion pits were formed, resulting in the weight loss. After three or four weeks of corrosion, the specimen suffered more serious corrosion. The corrosion pit became larger, and the oxide layer fell off in a large area, and the weight of the specimen further decreased. In general, this study was expected to in-depth understand the corrosion characteristics of electromagnetic riveted joint, which was conducive to promoting the engineering application of electromagnetic riveting technology.

Keywords:Aluminum Alloy, Electromagnetic Riveting, Salt Spray Corrosion, Fatigue Property

铝合金电磁铆接接头耐腐蚀特性研究

呼啸1,蒋浩2,于卫东1,孙立强1,崔俊佳2*

1首都航天机械有限公司,北京

2湖南大学,汽车车身先进设计制造国家重点试验室,湖南 长沙

收稿日期:2019年6月19日;录用日期:2019年7月4日;发布日期:2019年7月11日

摘 要

本文探究了ZL114A铸铝电磁铆接结构在盐雾环境下的力学性能和微观结构演化。对电磁铆接接头在不同腐蚀时间后的剪切和疲劳性能、微观结构和重量进行了分析。结果表明,电磁铆接接头的剪切和疲劳性能都是随着腐蚀时间的增加而逐渐下降,电磁铆接试件重量随着腐蚀时间先增加后减小。结合微观观察结果分析,腐蚀一周后,板与板之间存在大量腐蚀产物,并且表面氧化层还未脱落,试件重量增加。腐蚀二周后,局部的氧化层开始脱落,并且有大量腐蚀坑产生,导致重量开始下降。腐蚀三、四周后,试件受到腐蚀更严重,腐蚀坑越来越大,氧化层大面积脱落,试件重量进一步下降。总的来说,通过本文研究,深入了解了电磁铆接接头的耐腐蚀性,有利于推动电磁铆接技术的工程应用。

关键词 :铝合金,电磁铆接,盐雾腐蚀,疲劳性能

Copyright © 2019 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着航天事业的快速发展,航天领域对运载火箭的承载能力有了更大的需求 [1] 。在保证火箭框体的安全性能和可靠性能的前提下,尽可能地降低火箭框体的重量能够提升火箭的承载和续航能力,而铝合金结构的使用对于火箭框体的轻量化具有重要意义。

适用于火箭框体的连接方式主要有焊接,螺接和铆接 [2] 。焊接工艺连接性能好,结构整体性好 [3] ,但是会使加工产品产生残余应力和变形,操作不当容易产生缺陷,而且工艺成本高 [4] 。螺接拆装方便,利于检修,但是容易松动,可靠性较差 [5] 。而铆接连接强度高,可靠性好,工艺简单 [6] ,其中电磁铆接更有加载速率高,干涉量均匀,疲劳性能好,密封性、腐蚀性能好等优势 [7] [8] 。

对于电磁铆接的研究已经取得了一定成果。Cao等学者 [9] 通过实验发现电磁铆接产生的干涉比传统铆接工艺产生的干涉更加均匀,这能提高结构的疲劳寿命,并降低工艺过程产生的损伤。高明辉等 [10] 研制的电磁铆接设备铆接过程比安装同规格螺栓的能量利用率更高,而且易于操作,便于实现自动化。李光耀等 [11] 以碳纤维–铝合金结构为研究对象,探究了电磁铆接接头的剪切、拉脱性能,对比准静态压铆分别提高了3.9%和6.6%。现有的研究主要针对电磁铆接工艺及接头力学性能进行了研究,而对铝合金结构电磁铆接接头的腐蚀特性研究甚少。

本文以铝合金结构为研究对象,探究了电磁铆接接头在不同腐蚀时间后的力学性能、微观结构和重量变化等规律。首先,将电磁铆接试件放置在盐雾箱中加速腐蚀。然后在不同腐蚀时间后将试件取出,进行称重和表面微观观察。最后对腐蚀后的接头进行剪切和疲劳测试。

2. 试验材料及方法

2.1. 试件准备

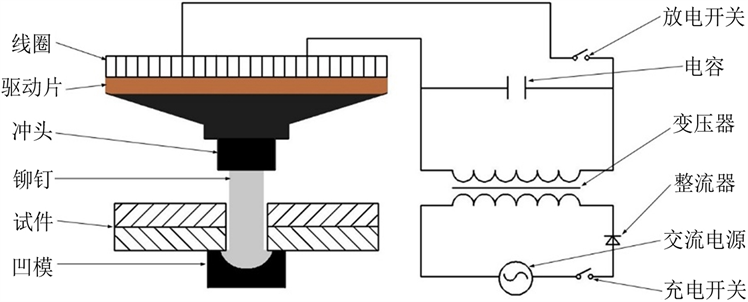

电磁铆接原理图如图1所示。第一阶段放电开关断开,充电开关闭合,交流电经过整流器转化为直流电,通过变压器提高电压,给电容充电储能。充电完毕后,第二阶段充电开关断开,放电开关闭合,电容中的电能通过线圈产生高幅交变电流,同时形成强大的磁场,紧贴线圈的驱动片由此产生感应电流,进而生成涡流磁场。两个磁场相互作用产生强大的斥力推动驱动片带动冲头冲击铆钉,在毫秒内完成铆接过程。本研究中,电磁铆接设备采用的是美国Electroimpact公司生产的HH54低电压手持式电磁铆枪。

Figure 1. Schematic of electromagnetic riveting

图1. 电磁铆接原理图

图2为电磁铆接搭接试件尺寸示意图。其中铆钉材料为2A10铝合金,板材材料为ZL114A铸铝,表面都进行了钝化处理。铆钉直径为4 mm,板料尺寸为80 mm * 40 mm * 5 mm (长*宽*厚),搭接区长度为40 mm,预制孔位于搭接区正中心处,板边缘20 mm处。根据QJ782-2005铆接通用标准,孔直径设置为4.1 mm,铆钉钉杆外伸量为4.8 mm。为了防止拉伸过程中非对称性弯曲,试件夹持区两侧分别装配了与板料等厚度垫片。

Figure 2. Schematic of dimensions for the riveted specimen

图2. 铆接件试件尺寸示意图

2.2. 盐雾腐蚀方法

腐蚀测试采用中性盐雾腐蚀方法,将试件放置Q-FOG/CCT1100腐蚀箱中,根据ASTM B117测试标准,盐雾环境条件为:氯化钠溶液溶度5%,pH值范围在6.5~7.2,温度35˚。一共腐蚀四周时间,每周取出11个样件,其中3个试样做剪切试验,3个试验做疲劳试验,1个试样做腐蚀表面观察,3个试样做失重测试。综上,本文研究所需样件共计55个,其中未腐蚀样件11个,腐蚀后样件44个。

2.3. 性能测试和微观表征方法

腐蚀后的剪切测试采用Instron 5985万能试验机进行,剪切速度设置为2 mm/min。疲劳测试采用Instron 8801伺服电液疲劳试验机进行,测试过程中载荷曲线设置为正玄波形,频率20 Hz,应力比为0.1 (R = 最大应力/最小应力),基于剪切测试结果,最大循环载荷设置为2363 N。另外,腐蚀后试件表面的微观形貌表征采用VEGA3 TESCAN扫描电子显微镜。

3. 结果及分析

3.1. 力学性能衰减

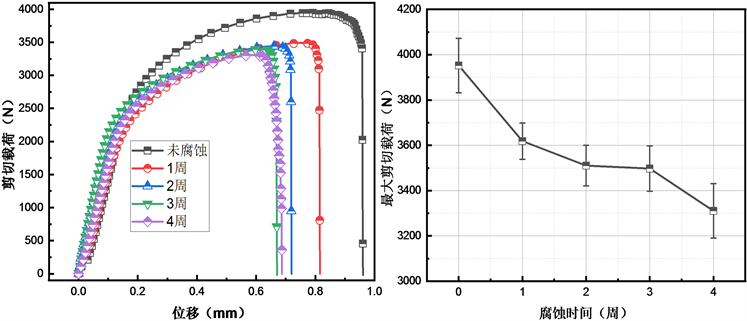

图3为电磁铆接接头在不同腐蚀时间后的剪切测试结果。从图3(a)中可以看到,腐蚀后接头的力–位移曲线斜率下降更快,说明接头受到长时间腐蚀后,刚度下降。未腐蚀的电磁铆接接头的剪切性能明显高于腐蚀后的,并且剪切力随腐蚀时间的增加而减小。图3(b)中表示接头在腐蚀环境中最大剪切力的下降规律。从下降趋势来看,腐蚀1,2,3和4周与未腐蚀接头相比,最大剪切力分别下降8.5%,11.2%,11.5%和16.2%。

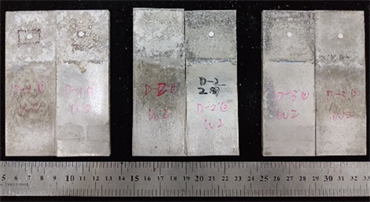

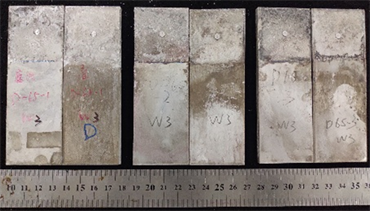

图4为电磁铆接接头在不同腐蚀时间后的剪切失效图。可以看到电磁铆接接头,在不同腐蚀时间后的失效模式一致,均为钉杆处发生剪切断裂。说明腐蚀环境对该铆接接头的剪切失效模式影响较小。另外,还可以看到在四种腐蚀时间后,搭接区域的腐蚀程度都要比非搭接区严重,这是因为铝板与铝板之间会发生间隙腐蚀和局部的电化学腐蚀 [12] 。总的来说,长时间腐蚀会对接头剪切性能造成重要影响。

(a) 力–位移曲线 (b) 最大剪切力

(a) 力–位移曲线 (b) 最大剪切力

Figure 3. Shear properties of the riveted joints at different corrosion time

图3. 铆接接头不同腐蚀时间后的剪切性能

(a) 一周

(a) 一周

(b) 二周

(b) 二周

(c) 三周

(c) 三周

(d) 四周

(d) 四周

Figure 4. Shear failure of electromagnetic riveted joint at different corrosion time

图4. 电磁铆接接头在不同腐蚀时间后的剪切失效图

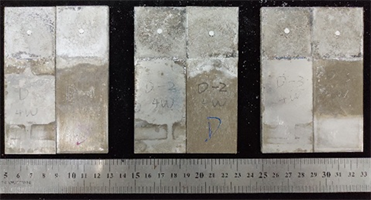

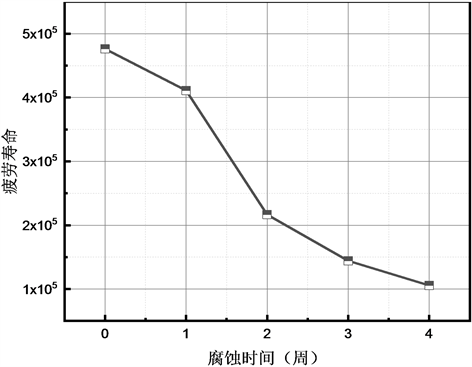

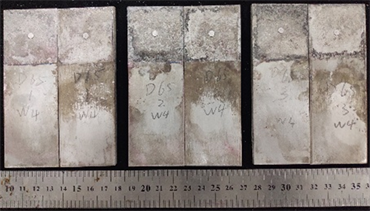

表1为不同腐蚀时间后电磁铆接接头疲劳测试结果。图5为电磁铆接接头在不同腐蚀时间后的平均疲劳寿命。从图中可以看到,电磁铆接接头的疲劳寿命随着腐蚀时间的增加,逐渐下降。具体的,腐蚀1,2,3和4周与未腐蚀接头相比,疲劳寿命分别下降13.7%,54.5%,69.7%和77.8%。图6为电磁铆接接头在不同腐蚀时间后的疲劳失效图。可以看到电磁铆接接头在不同腐蚀时间后的失效模式几乎一样,均为钉杆两板交界面处发生断裂。并且该失效模式与剪切失效模式一致。这是因为该位置承受较大剪切载荷,是电磁铆接接头较为脆弱区域。

Table 1. Fatigue test results of electromagnetic riveted joints at different corrosion time

表1. 不同腐蚀时间后电磁铆接接头疲劳测试结果

Figure 5. The average fatigue life of joints at different corrosion time

图5. 接头在不同腐蚀时间后的平均疲劳寿命

(a) 一周

(a) 一周

(b) 二周

(b) 二周

(c) 三周

(c) 三周

(d) 四周

(d) 四周

Figure 6. Fatigue failure of electromagnetic riveted joints at different corrosion time

图6. 电磁铆接接头在不同腐蚀时间后的疲劳失效图

3.2. 微观演化规律

图7为铆接板料未经腐蚀的原始微观形貌,可以看到表面光滑,无缺陷。图8为电磁铆接试件在不同腐蚀时间后的表面观察结果。从图中明显可以看到,与未腐蚀表面相比,腐蚀后铝板表面都发生了不同程度的侵蚀,尤其是在搭接区域产生了大量的白色腐蚀产物(三氧化二铝或氧化铝)。基于宏观观察结果,选取搭接区中腐蚀较严重的区域进行了微观观察。观察前,先将该区域用清水冲洗,并用毛刷将表面腐蚀残留物洗净。从微观观察结果可以看到,腐蚀1~2周时间后,试件表面开始出现龟裂现象,并且存在大量的微小腐蚀坑,说明铝板的氧化层已经开始被腐蚀掉。随着腐蚀时间的增长,铝板表面的氧化层完全被腐蚀,腐蚀坑越来越大,在腐蚀第3周后,局部氧化层已经脱落,开始腐蚀铝板基体。在腐蚀第4周后,腐蚀现象更为严重,表面氧化层完全脱落。

3.3. 失重分析

图9为电磁铆接试件在不同腐蚀时间后的重量。为了减少试件表面腐蚀产物对重量的影响,称重前都用清水将试件进行了洗刷,并用吹风机吹干。每种类型试件均进行了三组重复测试,图中重量为三个

Figure 7. The original microstructure of riveted sheet without corrosion

图7. 铆接板料未经腐蚀的原始微观形貌

(a) 一周

(a) 一周

(b) 二周

(b) 二周

(c) 三周

(c) 三周

(d) 四周

(d) 四周

Figure 8. Microstructure of electromagnetic riveted specimens at different corrosion time

图8. 电磁铆接试件在不同腐蚀时间后的微观形貌

试件的平均重量。可以看到,电磁铆接试件重量随着腐蚀时间先增加后减小。具体的,腐蚀一周后,试件重量增加明显,这是因为在这个时期板与板之间存在大量腐蚀产物,并且表面氧化层还未脱落。腐蚀二周后,局部的氧化层开始脱落,并且有大量腐蚀坑产生,导致重量开始下降,该阶段试件重量受到腐蚀产物、氧化层和腐蚀坑等共同影响。腐蚀三、四周后,试件重量进一步下降,说明随着腐蚀时间的增加,试件受到腐蚀更严重,腐蚀坑越来越大,氧化层大面积脱落。总的来说,该结果与之前的表面形貌观察相符。

Figure 9. Weight of electromagnetic riveted specimen at different corrosion time

图9. 电磁铆接试件在不同腐蚀时间后的重量

4. 结论

1) 接头受到长时间腐蚀后,刚度下降,剪切力–位移曲线斜率下降更快。未腐蚀电磁铆接接头的剪切性能明显高于腐蚀后的,最大剪切力随腐蚀时间的增加而减小。具体的,腐蚀1,2,3和4周与未腐蚀接头相比,最大剪切力分别下降8.5%,11.2%,11.5%和16.2%。

2) 腐蚀会对接头的疲劳性能造成重要影响。电磁铆接接头的疲劳寿命随着腐蚀时间的增加,逐渐下降。具体的,腐蚀1,2,3和4周与未腐蚀接头相比,疲劳寿命分别下降13.7%,54.5%,69.7%和77.8%。

3) 微观观察结果表明:腐蚀1~2周时间后,铝板表面的氧化层已经开始被腐蚀掉,搭接区表面开始出现龟裂现象,并且产生大量的微小腐蚀坑。随着腐蚀时间的增长,氧化层完全被腐蚀,腐蚀坑越来越大。腐蚀第3周后,局部氧化层已经脱落,开始腐蚀铝板基体。腐蚀第4周后,腐蚀现象更为严重,表面氧化层完全脱落。

4) 电磁铆接试件重量随着腐蚀时间先增加后减小。腐蚀一周后,板与板之间存在大量腐蚀产物,并且表面氧化层还未脱落,试件重量增加明显。腐蚀二周后,局部的氧化层开始脱落,并且有大量腐蚀坑产生,导致重量开始下降。腐蚀三、四周后,试件受到腐蚀更严重,腐蚀坑越来越大,氧化层大面积脱落,试件重量进一步下降。

基金项目

本课题感谢湖南省自然科学基金(2019JJ30005)、湖南省重点研发计划(2017GK2090)的资助。

文章引用

呼 啸,蒋 浩,于卫东,孙立强,崔俊佳. 铝合金电磁铆接接头耐腐蚀特性研究

Research on Corrosion Characteristics of Electromagnetic Riveted Joints for Aluminum Alloy Structures[J]. 材料科学, 2019, 09(07): 647-655. https://doi.org/10.12677/MS.2019.97081

参考文献

- 1. Sehra, A.K. and Jr., W.W. (2004) Propulsion and Power for 21st Century Aviation. Progress in Aerospace Sciences, 40, 199-235. https://doi.org/10.1016/j.paerosci.2004.06.003

- 2. 侯东旭, 臧建新, 张伟, 隗功正, 裴彪, 安立辉. 运载火箭铆接舱段单元制造模式研究[J]. 航空精密制造技术, 2019(2): 18-21.

- 3. 王元良, 屈金山. 铝合金焊接性能及焊接接头性能[J]. 中国有色金属学报, 1997(1): 69-74.

- 4. 刘志华, 赵兵, 赵青. 21世纪航天工业铝合金焊接工艺技术展望[J]. 导弹与航天运载技术, 2002(5): 63-68.

- 5. 张岐良, 曹增强. 复合材料螺接性能的影响因素研究[J]. 航空学报, 2012, 33(4): 755-762.

- 6. 申林远, 曹宇, 刘东平, 杨帅, 陶现宾. 运载火箭舱段壁板自动钻铆技术应用研究[J]. 航天制造技术, 2018, 211(5): 29-32.

- 7. 葛建峰. 电磁铆接工艺研究[D]: [硕士学位论文]. 西安: 西北工业大学, 2005.

- 8. Jiang, H., Cong, Y., Zhang, X., et al. (2018) Fatigue Degrada-tion after Salt Spray Ageing of Electromagnetically Riveted Joints for CFRP/Al Hybrid Structure. Materials & Design, 142, 297-307. https://doi.org/10.1016/j.matdes.2018.01.047

- 9. Cao, Z. (2008) Exploration of Electromagnetic Riveting Application in Large Aircraft Manufacturing. Acta Aeronautica et Astronautica Sinica, 39, 716-720.

- 10. 高明辉, 秦玉波, 薛俊, 孙鹞鸿. 基于电磁发射技术的新型电磁铆接设备与工艺研究[J]. 航空制造技术, 2015, 58(21): 87-90.

- 11. 李光耀, 冯雪瑞, 蒋浩, 齐麟, 崔俊佳, 张旭. 碳纤维-铝合金电磁铆接与准静态压铆对比[J]. 锻压技术, 2017, 42(4): 85-90.

- 12. Jiang, H., Sun, L.Q., Dong, D.Y., Li, G.Y. and Cui, J.J. (2019) Microstructure and Mechanical Property Evolution of CFRP/Al Electromagnetic Riveted Lap Joint in a Severe Condition. Engineering Structures, 180, 181-191. https://doi.org/10.1016/j.engstruct.2018.11.042