Smart Grid

Vol.07 No.06(2017), Article ID:23104,7

pages

10.12677/SG.2017.76050

Concealment Defects of Composite Insulators and Their Detection Methods

Jun Xin1, Quanjun Zhu2, Xiying Fan3, Hao Wang1, Xinfeng Dong1, Jianxing Ren1

1School of Energy and Mechanical Engineering, Shanghai University of Electric Power, Shanghai

2Global Energy Interconnection Research Institute, Beijing

3State Grid Shanxi Economic Research Institute, Taiyuan Shanxi

Received: Dec. 1st, 2017; accepted: Dec. 13th, 2017; published: Dec. 21st, 2017

ABSTRACT

This paper introduces the important role of composite insulators in transmission lines; briefly summarizes some major problems such as mandrel breakage, mechanical properties, interface breakdown and aging performance in the use of composite insulators in China; and lists a variety of non-destructive testing methods, focusing on ultrasonic nondestructive testing methods.

Keywords:Composite Insulator, Transmission Line, Defect, Nondestructive Testing

复合绝缘子隐蔽性缺陷及检测方法

辛军1,朱全军2,樊习英3,王 昊1,董新峰1,任建兴1

1上海电力学院能源与机械工程学院,上海

2全球能源互联网研究院,北京

3国网山西省电力公司经济技术研究院,山西 太原

收稿日期:2017年12月1日;录用日期:2017年12月13日;发布日期:2017年12月21日

摘 要

本文主要介绍了复合绝缘子在输电线路中的重要作用,对于国内复合绝缘子在使用中出现的一些主要问题,如芯棒断裂、机械性能、界面击穿及老化性能等缺陷进行简单概括,并列举出各种无损检测方法,重点介绍超声波无损检测方法。

关键词 :复合绝缘子,输电线路,缺陷,无损检测

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 前言

绝缘子在支撑输电线路、隔离输电线路与其它导电物体、维护电力系统安全运行等方面具有极其重要的作用,其性能的优异关乎电力系统的安全稳定运行。自20世纪50年代复合绝缘子研制成功之后,绝缘子的性能得到了一次飞跃式的提高 [1] 。之后经过不断的运行实践和研究人员的努力,复合绝缘子以其体积小、重量轻、制造维护方便、机械强度高、污秽性能优异、生产快、性能稳定等优点被越来越广泛地应用于电力系统中 [2] 。

高温硫化硅橡胶复合绝缘子在抗老化、阻燃性、憎水性、耐漏电起痕及电蚀损、耐污性、耐潮湿、耐臭氧性、耐紫外光、耐高低温和抗撕强度等方面更具有突出优点,其应用也更加广泛。另外,复合绝缘子出色的防污闪性能也是瓷绝缘子和玻璃绝缘子无法与之相比的。有研究表明,复合绝缘子的污闪电压可达到瓷和玻璃绝缘子的三倍,加之其体积小、重量轻等优点,使得它在我国的重污秽地区得到广泛应用 [3] 。此外,在山区等交通不便地区使用复合绝缘子,还可以节省人力和运行维护费用,大大降低了运行成本。复合绝缘子在运行中能够保持较高的耐雷水平,有效遏制了类似瓷绝缘子零值问题和玻璃绝缘子自爆危险的发生。然而,复合绝缘子虽然优势明显,但由于运行环境(特别是高湿重污染环境)的影响以及使用年限的增加,复合绝缘子也会发生界面击穿、闪络和伞裙老化、机械强度降低、芯棒脆断等问题 [4] ,而出现这些问题的原因主要是复合绝缘子运行环境的复杂性以及制造工艺等问题造成的内部缺陷。常见的内部缺陷包括伞裙护套内部的气孔、断层缺陷、伞裙护套与芯棒界面的粘接不良或存在气泡等等,这些缺陷会对电网的安全运行构成极大威胁 [5] 。这些缺陷绝缘子的电场分布不均,在缺陷位置产生电场畸变,高场强的长期作用会促使绝缘子护套、芯棒和金具等部位发生局部放电,使绝缘子性能劣化,严重时甚至会引起绝缘子击穿、断裂,影响输电线路安全。对于这些缺陷仅仅通过肉眼是无法识别的,因此需要研究如何更快、更准确地检测出复合绝缘子内部缺陷的方法,从而更有效地保证输电线路的完全 [6] 。

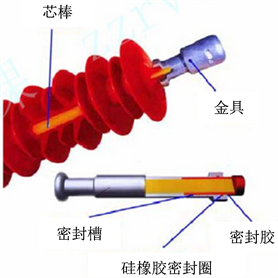

2. 复合绝缘子使用中的问题

复合绝缘子主要由芯棒、伞裙护套和端部金具组成,其结构如图1所示。内部芯棒由树脂浸渍的几万根玻璃纤维构成,以保证芯棒有足够高的机械强度 [7] ,但芯棒的耐大气老化性能相对较弱;芯棒外部的护套和伞裙一般由硅橡胶材料制成。护套包覆的芯棒外表面,一方面提供良好的外绝缘性能,另一方面保护芯棒免受大气侵蚀 [8] 。挂网复合绝缘子工作环境十分恶劣,受大风、雷电、酸雨、覆冰和日晒等外界环境因素的影响,从而使其附加应力增大,机电性能下降,极易产生力学性能故障。另外,由于生产方面的质量问题也会导致复合绝缘子在挂网后出现一系列问题。挂网后的复合绝缘子经常会出现护套与芯棒脱粘、平板硅橡胶破损缺陷以及护套内部产生气孔或断层等缺陷,从而导致芯棒断裂、掉线等严重问题 [9] 。

Figure 1. Composite insulator structure

图1. 复合绝缘子结构

2.1. 芯棒脆断问题

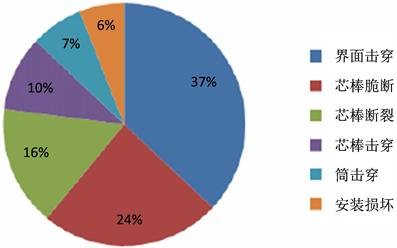

芯棒脆断是当前复合绝缘子所发生的最严重的事故,其所占比例最大,如图2所示。这种现象在特高压线路中尤为突出。

通过大量的模拟试验,目前应力腐蚀理论是最被人接受的芯棒脆断产生机理。应力腐蚀理论认为在运行中由于某种原因,某种酸性介质会入侵或产生于芯棒表面和内部,因此造成芯棒同时承受酸性腐蚀和应力,即芯棒承受应力腐蚀 [10] 。尽管此时芯棒承受的负荷不足以使其在通常模式下断裂,但由于酸蚀环境的同时存在,在某一运行时间内还是会发生应力腐蚀断裂。芯棒中纤维是机械负荷的主要承载体,因此纤维的应力腐蚀反应是芯棒强度下降的主要原因。纤维的成分是玻璃,而玻璃容易与无机酸和有机酸发生离子交换反应。经过离子交换反应之后,玻璃表面会因为体积变化而产生过应力,并因此导致玻璃表面产生裂纹。当玻璃纤维承受一定的拉伸应力时,纤维表面的裂纹将进一步扩展导致纤维断裂 [11] 。在芯棒材料中,由于树脂基体的机械强度很低,假设芯棒在应力腐蚀后裂纹从树脂基体开始,然后沿垂直于芯棒受力方向的横截面方向扩展,直至遇到纤维处停止。此时如果酸性溶液沿此裂纹侵人到纤维表面,则纤维会在酸性溶液作用下断裂,由此进一步引起新的树脂基体裂纹和新的纤维断裂。随着裂纹的不断扩大,剩下无裂纹部分的平均应力和裂纹尖端的应力会逐步增长,使得裂纹扩展速度越来越快,当无裂纹部分承担的平均应力超过其极限强度时,芯棒破坏由脆断演变成通常的短时拉伸破坏,此时的芯棒脆断表现为通过面内剪切贯通的多个平整断口 [12] 。

2.2. 界面击穿问题

复合绝缘子界面击穿通常是由于耦联剂使用不当或制作工艺存在缺陷从而引起界面局部粘接不实,使该处容易因为场强集中而导致放电,再加上界面耐电能力较弱从而使得缺陷扩大而导致的。由于界面击穿而导致复合绝缘子损坏的现象很多,早起这种现象多发生于雷击的情况下,尤其是采用灌胶、挤包工艺的悬式产品和和110 KV的横担产品。但近年来,挤压穿伞和整体注塑的复合绝缘子也多次发生界面击穿问题。

2.3. 沿面闪络问题

复合绝缘子与传统的瓷式或玻璃绝缘子一样也会发生沿面闪络问题,发生闪络的原因主要有雷击、鸟害、污闪等原因。

Figure 2. Percentage of damage

图2. 各种损坏所占比例

3. 复合绝缘子无损检测

复合绝缘子在运行过程中出现的故障主要包括电气、机械两类。电气类故障主要包括闪络、击穿、老化等,机械类故障主要是裂纹、脆断等。电气故障和制造工艺水平是复合绝缘子产生内部缺陷的原因,而机械故障则大多是由复合绝缘子内部缺陷引起的。由于制造工艺及老化等原因导致复合绝缘子护套与芯棒脱粘、护套内部产生气孔或断层等问题,这些内部缺陷会对电网的安全运行构成极大威胁。为了保证复合绝缘子的安全运行,对于其内部的缺陷我们应积极地检出,并淘汰那些有缺陷的复合绝缘子,因此,如何更有效地检测复合绝缘子的内部缺陷成为了当前研究的热点问题。

为了保证产品质量和设备安全运行,必须对产品和设备进行检验。一般把检验分为破坏性检验和无损检验两大类。破坏性检验是指以损伤或破坏被检验对象为代价来检测材料或产品性能质量的方法,如机械性能试验、化学成分分析、金相分析、爆破试验等。而无损检验则是利用声、光、磁和电等特性,在不损害或不影响被检对象使用性能的前提下,检测被检对象的内部或表面缺陷,给出缺陷的大小、位置、性质和数量等信息,进而判定被检对象所处技术状态(如合格与否、剩余寿命等)的所有技术手段的总称 [13] 。

3.1. 射线检测法

射线检测是利用放射线(X射线、γ射线或其他高能射线)能够穿透金属材料,并且材料对射线的吸收和散射作用不同,从而使胶片感光不一样的特性,在底片上形成黑度不同的影像,据此来检测材料内部缺陷情况(如缺陷的性质和大小等)的一种检验方法 [14] 。

利用X射线的检测方法主要有照相法、实时成像法、断层形貌成像法、康普顿散射成像法、计算机断层扫描法,此外还有γ射线康普顿反散射成像法、中子照相法等。射线检测适用于各类钢材、有色金属材料等,特别适用于检查焊缝的质量。它具有发现缺陷直观、检查结果准确可靠、可将底片保留备查、对气孔夹渣和焊接不良等体积型缺陷敏感等优点。但射线对人体有害,且探伤成本高、检测效率低、不易检测出裂纹等面积型缺陷。

3.2. 磁粉检测法

磁粉检测法是利用漏磁和合适的检验介质发现试件表面和近表面的不连续性的无损检测方法。磁粉检测适宜于用来检查碳钢、合金钢等铁磁性材料,能够发现工件的表面与近表面等面积型缺陷,但不能检查奥氏体不锈钢、铜、铝等非磁性材料,故一般对于复合绝缘子等复合材料不适用,只可用于复合绝缘子端部金具的检测 [15] 。

3.3. 渗透检测法

渗透检测法也称着色检测法或荧光检测法,可检测各种材料,具有较高的灵敏度,显示直观、操作方便、检测费用低。但渗透探伤不可检验多孔性材料,只能检查表面开口性缺陷。且所用试剂有一定的毒性,对被检工件的表面光洁度有一定要求,使它的应用范围受到一定的限制,所以对复合绝缘子的内部缺陷的检测也不适用。

3.4. 涡流检测法

涡流检测法要求被检测材料必须能够导电,故此法对玻璃纤维和硅橡胶等不能导电的复合材料不适用,但可适用于端部金具缺陷的无损检测。

3.5. 声发射检测法

当材料某些部位的缺陷在外力或内应力作用下发生变形时,由于能量释放会产生声波并向四周传播,只要接收处理这些声波信号就可以推知缺陷的存在及其严重程度,这种方法称为声发射检测法。该方法已用于复合绝缘子芯棒压接工艺的无损检测,但对粘接界面的缺陷无法识别。

3.6. 光学检测法

光学检测法主要包括全息成像、热成像、剪应力成像等方法,但这些方法对材料的内部缺陷敏感度较差。

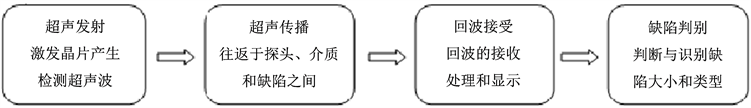

3.7. 超声波检测法

超声波检测是指通过超声波与被检材料及其内部缺陷的相互作用,对材料及其缺陷反射和透射的超声波进行处理研究,从而判断出被检材料是否存在内部缺陷、缺陷存在的位置等信息的无损检测技术 [16] ,其原理如图3所示。超声波检测法主要利用复合材料本身及其缺陷对超声波传播的影响来检测材料的内部缺陷,如气孔夹渣、橡胶分层、裂纹、脱粘、贫胶等,对面积型缺陷的检出率较高,被广泛应用于各种金属、非金属及复合材料等内部缺陷的无损检测。超声波检测具有对人体无害、灵敏度较高、穿透性强、缺陷定位准确、检测速度快、成本低等突出优点 [17] 。

每一种无损检测方法都有其独立性,并按其特殊的工作方法进行检测。并且各种方法有其最适宜的探伤对象、适宜的范围和场合,也均有各自的特点和不足之处。只有充分发挥各种方法的特长,根据被探伤对象的特性、检验目的及要求,合理地选择一种或多种探伤方法,配合使用,取长补短,才能获得最佳的探伤效果 [18] 。

对于复合绝缘子来讲,使用最多的无损检测方法就是超声波检测法,通过对超声波检测法进行一定的改进和调整便可尽可能的检测出复合绝缘子的内部缺陷。

Figure 3. Ultrasonic testing principle

图3. 超声波检测原理

相控阵超声检测技术是近30年发展起来的一种新型的超声无损检测技术 [19] 。初期的研究应用主要集中在医学领域,随着计算机与电子控制技术的迅速发展,该技术在对复杂工件、深度缺陷的检测能力、缺陷识别能力、检测速度等方面具有突出的优势,现已广泛应用于工业无损检测领域中。在常规超声波检测的基础上提出一种检测复合绝缘子内部缺陷的灵活快捷且全面直观的新方法—相控阵超声波检测法。相控阵超声技术是通过电子系统按一定的规则和时序控制激发1组相互独立的压电晶片产生超声波检测信号,通过对多个晶片的延迟控制,使得各个晶片的激发时间有略微差别,产生具有干涉效应的声束,以此来实现声束偏转、焦点位置和聚焦方向的控制,完成相控波束合成,形成成像扫描 [20] 。利用相控阵超声波探伤仪对四种典型人工缺陷的复合绝缘子式样进行无损检测,通过对比研究四种人工缺陷情况下的相控阵扫描图像,得出结论为:与界面埋纸条的检测图像干扰杂波较多、检出效率较低相比,该方法可清晰检测出平板硅橡胶破损、芯棒贯穿式钻孔缺陷和界面有明显空气隙的图像,且检出效率高,为检测复合绝缘子内部缺陷提供了新的思路。但对护套与芯棒的界面只是脱粘而界面贴合较好的情况则无法检测。

4. 结论

复合绝缘子凭借其本身的优越性被越来越多地应用于电力系统中,但其在运行过程中不可避免的会出现故障,我们应积极研究对于复合绝缘子缺陷的检测方法从而尽可能降低事故的发生。超声波无损检测技术对于复合绝缘子的缺陷识别是非常重要的,应致力于研究更先进的超声无损检测方法。

基金项目

国家电网科技项目(SGRI-WD-71-15-010)。

文章引用

辛 军,朱全军,樊习英,王 昊,董新峰,任建兴. 复合绝缘子隐蔽性缺陷及检测方法

Concealment Defects of Composite Insulators and Their Detection Methods[J]. 智能电网, 2017, 07(06): 452-458. http://dx.doi.org/10.12677/SG.2017.76050

参考文献 (References)

- 1. 陈原, 刘燕生, 沈健, 等. 复合绝缘子隐蔽性缺陷检测方法[J]. 电网技术, 2006, 30(12): 58-63.

- 2. 刘晓东. 500 kV复合绝缘子脆断故障的分析[J]. 高电压技术, 2004, 30(8): 62-64.

- 3. 闫斌, 王志惠. 复合绝缘子硅橡胶材料老化性能分析[J]. 绝缘材料, 2009, 42(4): 57-63.

- 4. 刘泽洪. 复合绝缘子使用现状及其在特高压输电线路中的应用前景[J]. 电网技术, 2006, 30(12): 1-7.

- 5. 谢从珍. 硅橡胶复合绝缘子伞裙优化研究[D]: [博士学位论文]. 广州: 华南理工大学, 2010.

- 6. 谢从珍, 张尧, 郝艳捧, 等. 应用超声波探伤仪检测复合绝缘子的内部缺陷[J]. 高电压技术, 2009, 35(10): 2464-2469.

- 7. 张福林. 复合绝缘子压接界面的性能监测及机械性能分析[J]. 电网技术, 2001, 25(12): 46-48.

- 8. 梁英, 李成榕, 丁立健, 等. 合成绝缘子材料的TSC试验研究[J]. 电工技术学报, 2006, 21(2): 13-16.

- 9. 张俊锋. 复合绝缘子在多雷地区的应用[J]. 福建电力与电工, 2003, 23(4): 8-9.

- 10. 卢明, 马晓久, 阎东, 李刚. 复合绝缘子芯棒脆断原因分析[J]. 电瓷避雷器, 2007(4): 1-4.

- 11. 程极盛. 超高压线路用复合绝缘子芯棒脆断原因及防范措施[J]. 电力设备, 2007, 8(7): 66-68.

- 12. 张福林, 张善钢. 复合绝缘子运行过程中芯棒出现脆断原因初析[J]. 电网技术, 2000, 24(1): 30-32.

- 13. 魏国亮, 赵振宇, 徐胜航, 于洋. 工业常用无损探伤原理及特点分析[J]. 机械工程师, 2008(3): 152-153.

- 14. 朱虎, 李卫国, 林冶. 绝缘子检测方法的现状与发展[J]. 电瓷避雷器, 2006(6): 13-18.

- 15. 王雪, 张冠军, 严璋. 国内高压绝缘子在线检测方法综述[J]. 电瓷避雷器, 2002(6): 3-6.

- 16. 刘镇清, 刘骁. 超声无损检测的若干新进展[J]. 无损检测, 2000, 22(9): 403-405.

- 17. 罗雄彪, 陈铁群. 超声无损检测的发展趋势[J]. 无损检测, 2004, 28(3): 1-5.

- 18. Oralkan, O., Johnson, J.A. and Lee, T.H. (2003) Volumetric Ultrasound Imaging Using 2-DCMUT Arrays. IEEE UFFC, 50, 1581-1594. https://doi.org/10.1109/TUFFC.2003.1251142

- 19. 鲍晓宇. 相控阵超声检测系统及其关键技术的研究[D]: [博士学位论文]. 北京: 清华大学, 2003.

- 20. 杨奕, 陈以方, 付德永. 超声相控阵用于无损检测的一种新方法[J]. 传感器世界, 2003, 28(5): 5-8.