Smart Grid

Vol.08 No.01(2018), Article ID:23684,8

pages

10.12677/SG.2018.81002

Effect of High-Temperature Activation Annealing on F Ion Diffusion in 4H-SiC

Caiping Wan1, Honglin Tian2, Shihai Wang1, Qinpei Zhou1, Hengyu Xu1

1Institute of Microelectronics, Chinese Academy of Sciences, Beijing

2State Key Laboratory of Advanced Power Transmission Technology, Global Energy Interconnection Research Institute Co., Beijing

Received: Jan. 15th, 2018; accepted: Jan. 28th, 2018; published: Feb. 6th, 2018

ABSTRACT

The ion implantation is one of the most important processes in SiC MOSFET/Diode devices manufacturing. The ion activation temperature after implantation results has direct impact on the performance of lattice damage repairing and the degree of ion activation. The ion implantation process and activation annealing are hot and difficult research spots. In this paper, the effect of activation annealing temperature on the concentration of SiC/SiO2 interface after ion implantation was studied. The ion implantation was carried out on the 4H-SiC (0001) surface, element F was implanted, the ion implantation energy was 25 KeV and concentration was 5E13 cm−2. And then the samples were annealed at 500˚C, 700˚C, 900˚C and 1100˚C for 2 min, respectively. The concentration of F in Si-face and the diffusion of F element to the back surface (C-face (000-1)) with different activation annealing temperature were also monitored by secondary ion mass spectroscopy (SIMS). It finds that the surface ion concentration increased as the activation annealing temperature increased. The experimental results showed that when activation annealing is at 700˚C, the F ion concentration was increased at SiC/SiO2 interface, and the F ion concentration diffused to the 4H-SiC C-face is substantially unchanged from the sample without ion-implantation activation annealing.

Keywords:4H-SiC, Activation Annealing, F Ion, The Element Concentration, SIMS

4H-SiC高温激活退火对F离子扩散的影响

万彩萍1,田红林2,王世海1,周钦佩1,许恒宇1

1中国科学院微电子研究所,北京

2全球能源互联网研究院有限公司,先进输电技术国家重点实验室,北京

收稿日期:2018年1月15日;录用日期:2018年1月28日;发布日期:2018年2月6日

摘 要

离子注入工艺作为SiC MOSFET/Diode器件制造过程的重要工艺过程,离子注入后激活退火的温度直接影响注入后晶格损伤的修复效果以及离子激活的程度,离子注入和激活退火一直是研究的热点和难点。本文主要研究了离子注入后激活退火温度对离子扩散至SiC/SiO2界面处的浓度的影响,离子注入在4H-SiC(0001)面进行,注入元素F,离子注入能量25 KeV,浓度5E13 cm−2,在离子注入后,分别在500℃、700℃、900℃、1100℃下进行激活退火2 min,而后通过二次离子质谱法(SIMS)分析不同温度激活退火后F元素扩散至SiC/SiO2界面处的浓度,以及F元素扩散到背面(C-face(0001))的浓度,实验结果表明随着激活退火温度的增加,SiC材料表面的元素浓度也随之增加,实验结果发现在700℃激活退火时,SiC/SiO2界面处F元素浓度升高明显,并且扩散至C面的元素浓度相对于离子注入激活退火前的样品基本无变化。

关键词 :4H-SiC,激活退火,F离子,元素浓度,SIMS

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

碳化硅(SiC)材料可以直接通过热氧氧化生成二氧化硅(SiO2),使得SiC材料制作SiC MOSFET(金属-氧化物-半导体场效应晶体管)成为可能,SiC因此被认为是最有前景的第三代半导体之一。碳化硅材料的禁带宽度3.26 eV,具有优越的物理性能,相比于硅(Si)材料,拥有更高的击穿场强、更高的载流子饱和速度和更高的热导率,如此优越的性能,使得SiC电力电子器件具有关断电压高、导通电阻小、开关频率高、损耗低和高温性能好等特点,这使得碳化硅材料成为制造高压大功率器件的理想材料。预计将会在高压输电、轨道交通、风力发电以及新能源汽车等环保行业取得良好的应用前景。

本征半导体的导电性能很差,只有当半导体材料中加入少量杂质,使其结构和电导率发生变化时,半导体材料才能被半导体器件所使用,这个过程即掺杂过程,目前半导体制造过程中常用的杂质有硼、磷、砷、氮、等,由于碳化硅材料的扩散系数非常低,传统的离子扩散工艺使得碳化硅材料在高温中掺杂后浓度并不会出现较大变化,热扩散工艺在碳化硅材料中并不适用;此外即使使用离子注入工艺,碳化硅材料也需要在高温下进行离子注入,这样有利于获得较高电离率的同时,可以修复晶格损伤 [1] 。目前离子注入在化合物半导体中主要用于掺杂和器件隔离,离子注入在4H-SiC中的应用主要是1) 通过离子注入行成欧姆接触;2) 离子注入隔离技术;3) 通过离子注入形成器件边缘终端 [2] 。

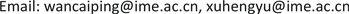

碳化硅的掺杂杂质基本沿用Si的掺杂工艺,除采用离子注入外,其中,硼(B)和铝(Al)为主要的P型杂质,氮(N)和磷(P)为主要的N型杂质。目前在SiC器件中,主流的是使用Al作为P型掺杂,N作为N型掺杂 [1] 。在部分工艺中,也有采用F离子进行掺杂的 [3] ,尤其在GaN high electron mobility transistors (GaN HEMT)工艺中 [4] 。本文采用F离子进行激活退火实验,主要研究激活退火温度对F元素在4H-SiC中扩散的影响,考虑到过高温环境F元素可能挥发的风险,本次实验的最高温度设定为1100℃,从500℃开始激活退火实验,取700℃、900℃、1100℃进行实验,激活退火2 min后,用SIMS进行4H-SiC(0001)(Si-face)和4H-SiC(000-1)(C-face)的元素浓度测试以寻找适合F元素的激活退火条件,4H-SiC的晶体结构示意图和SiC材料的不同晶格如图1所示 [5] 。

2. 正文

优化离子注入和激活退火工艺目前碳化硅功率器件实现产业化和商品化的关键技术之一。SiC材料的离子注入和激活退火的研究发现,由于SiC比Si具有更大的密度,在同能量注入下,离子在SiC中能形成的注入深度会较小。如果要求注入离子在SiC材料中达到较深的注入区域,其注入能量可能需要达到MeV级别 [6] [7] 。然而高能量的离子注入有可能会给器件表面造成损伤,需要在500℃以上的条件中进行高温退火以修复晶格损伤,但是温度过高又会使电介质材料挥发,从而引起SiC中Si升华导致表面粗糙,影响器件的可靠性 [1] [6] [8] [9] [10] [11] 。合适激活退火温度的选择,及其重要。本文根据相关工作总结和Silvaco仿真,拟定的F元素的激活退火实验条件如下文所示。

2.1. 实验

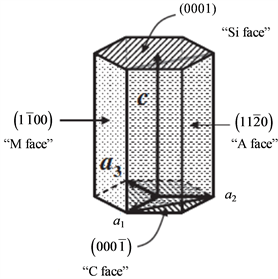

本次实验采用的是4英寸4H-SiC衬底片样品,然后在氧化炉中进行湿氧氧化,氧化温度为1050℃,氧化6小时,得到40 nm左右的氧化膜(SiO2),背面的氧化速率约为硅面的10倍,背面膜厚约为380 nm左右,膜厚采用椭圆偏振衍射仪进行测试,氧化膜在离子注入过程中作为离子注入掩膜使用,在氧化后即在4H-SiC(0001) Si-face进行离子注入实验,离子注入工艺是在离子注入机内完成,在注入过程中离子注入机从离子源氟(F)材料中产生带正/负电荷的杂质离子,离子被吸出后质量分析仪将其分开形成需要掺杂的离子束流,本实验过程中,注入元素为F元素根据Silvaco仿真结果,离子束流的浓度设定为5E13 cm−2,离子束在电场中加速到能量为25 KeV,使得离子有足够的动能注入到碳化硅晶格结构中,束流扫描整个碳化硅片表面,使表面均匀掺杂。在离子注入后进行不同条件的激活退火实验,激活退火实验温度分别为500℃、700℃、900℃以及1100℃,激活退火时间2 min,样品编号分别为B、C、D和E,其中一片样品不进行退火实验(样品A)留作对比。样品的实验条件和相关参数如表1所示,相关实验步骤如图2所示。

2.2. 测试

本文中,主要用到两个测试,一个是在氧化后,利用椭偏仪进行膜厚测试,以及离子注入后利用SIMS进行F元素浓度检测。

2.2.1. 氧化膜膜厚测试

氧化膜膜厚测试采用的是椭圆偏振衍射仪进行测试,椭圆偏振光测量技术是一种测量纳米级薄膜厚度和薄膜折射率的先进技术,主要用于测量高吸收衬底上绝缘膜的膜厚,这种测量方法,主要是通过材料不同的光学性质来测量薄膜或衬底的其它参数。椭偏仪主要由起偏器、检偏器以及探测器组成。

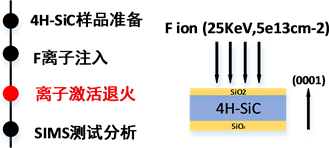

椭圆偏振衍射仪测量技术主要应用于对衬底上的非常薄的非吸收膜层的厚度和折射关系的测量,理论上来说,可测量的膜层的厚度没有极限,但是在测量过程中需要调整主要实验参数的频率范围。在测量过程中,可能会由于参数设置不准确出现膜厚测量不准确的问题,图3所示的是膜厚的测试原理图,碳化硅衬底上长了一层薄二氧化硅透明层,当一束入射光入射到材料表面时,由于衬底材料和氧化层的折射率不同,两个反射光束之间相互干涉,从完全的同相到完全异相,这个干涉引起膜厚测量的周期特性,即φ是膜厚的周期函数,他们在膜厚测量的整个过程中循环重复着,如公式1所示 [12] :

(1)

Figure 1. The schematic crystal structure of 4H-SiC and hexagonal cell of SiC

图1. 4H-SiC晶体结构示意图和SiC六角晶格示意图

Figure 2. The experiment and test steps

图2. 实验和测试步骤

Table 1. Information of samples and the experiment conditions

表1. 样品信息及实验条件

Figure 3. The principle of ellipsometry test

图3. 椭偏测试原理

由于sinφ的存在,相同的膜厚在不同的测试条件下可能会得出不同的测试结果,例如当φ = 70˚,对于n1 = 1.456的SiO2在λ = 632.8 nm的整个循环的厚度是281.5 nm。如果一个10 nm后的SiO2给出了某一椭偏偏振角度,那么相同的角度对于(10 + 281.5) nm和(10 + 563) nm等的薄膜也会测量到。所以,对大于整个循环厚度的膜厚的测量,必须了解测量膜厚到整个循环厚度的相关的知识,由于SiC衬底是透明材质,在测试过程中需要调整好入射波波长,以免膜厚测试不准确。

本研究中,由于碳化硅材料的透明材质,在测试过程中,入射光会透过薄膜进入到碳化硅衬底中,导致收集的信号存在很多干扰,在准备测试的4H-SiC样品的测试模型时,对衬底的背面进行处理使其变得粗糙以排除“背面反射”对椭偏仪测试的影响。此外结合电学特性膜厚测试,调整入射光的能量在3.0~6.5 Ev之间的椭偏测试模型。

2.2.2. 元素浓度测试

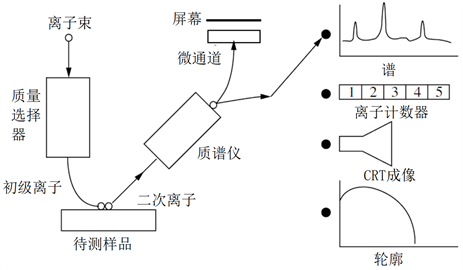

元素浓度测试采用的是二次离子质谱法(SIMS),SIMS是利用质量分析器接受分析二次离子质量,获得二次离子质谱,从而判断试样表面元素浓度和化学状态的测试手段,也称为离子探针和离子显微镜,是最有力的半导体表征技术之一,主要由离子源、质量分析器以及离子探测器等主要部分组成,SIMS测试原理如图4所示 [13] :

SIMS的测试原理是初级离子束射入样品,原子从样品中溅射下来并发射,大多数溅射下来的离子是中性的,不能被常规的SIMS检测到,但是有一小部分(<1%)是正的或负的离子即二次离子,质谱探测与分析的是离子的荷质比,并按荷质比计数,显示在荧光屏或CRT上。

溅射是入射离子在固体中通过动量交换而损失能量并最终停下来的过程,一定能量的离子打到古体表面,引起原子、分子或原子团的二次发射即溅射离子的过程。入射粒子不必是离子,中性束流的轰击也能引起溅射,但SIMS中用的是离子。当表面原子从入射离子那儿得到足够的能量,并从样品中发射出来以后,就发生了溅射,溅射的产额直接影响二次离子的产额。SIMS中常用离子能量为10~20 keV,对应的被溅射离子的逸出深度为几个单原子层,入射离子损失能量并停止在样品表面几十纳米深处。溅射产额是每个入射离子溅射下来的平均原子数,它的大小依赖于样品或靶材的性质、结晶学方向以及入射离子束的性质、能量和入射角。在多组分或多晶靶中元素有不同的溅射产额时,会发生选择性溅射或优先溅射。具有高溅射产额的元素被耗尽以后样品表面将主要由溅射产额低的元素组成。不管怎样,一旦达到平衡,样品表面与体材料将具有相同的组分。

用1~20 keV的Cs+、O2+、O-及Ar+离子进行SIMS测量产额为1~20 [13] ,重要的是这不是总产额,而是离化的原子或是二次离子的产额,只有离子能被探测到,电正性离子的射入,如Cs+等,能增加电负性元素的产额。不同元素之间的二次离子产额有很大不同,就是同一种元素在不同的样品或不同的材料中,它的二次离子产额也不尽相同,因此,入射离子的选择和溅射速率的选择在SIMS测试中对于元素浓度的测试结果极其重要。

2.3. 结果与讨论

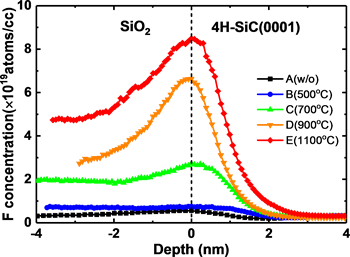

图5所示的是离子注入后,不同激活退火温度下的SiC/SiO2界面处F元素浓度的SIMS分析结果,激活退火温度为500℃时,相比于离子注入后未激活状态,元素浓度基本无变化,在700℃之后,900℃之前,SiC/SiO2界面处F元素浓度急剧增加,在900℃之后,元素浓度增长率趋于缓慢。实验结果可以看出,4H-SiC 0001(Si-face)元素浓度在1100℃激活退火后,界面处元素浓度情况,由于考虑F元素高温下挥发,目前实验只进行到1100℃,后面将进一步探索在更高温度下,F元素的扩散速率以及更高温度下F元素在高温激活退火后在SiC/SiO2界面处的浓度情况。

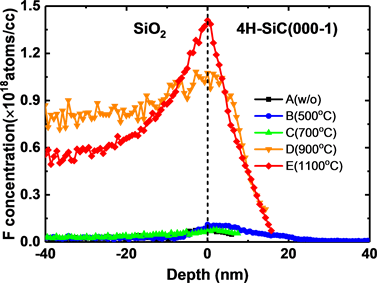

图5所示的是F元素扩散至4H-SiC (0001)面的结果分析图,F元素扩散至4H-SiC (000-1)面的浓度如图6所示,可以看出,在700℃激活退火以及低于700℃时,F元素扩散至背面的元素浓度基本无变化,在900℃时元素浓度相对700℃激活退火时浓度增加至1.05E18atoms/cc。说明在高于700℃时,F元素在碳化硅中的扩散得到激发,具体的扩散转折点在我们后期研究工作中会在700℃~900℃之间作更深入的研究,在实际激活退火过程中需要考虑元素在高温激活退火后扩散至碳面,从而对器件性能影响的风险。

Figure 4. The principle of SIMS

图4. SIMS测试原理

Figure 5. The F concentration of 4H-SiC(0001)

图5. 4H-SiC Si-face F元素浓度

Figure 6. The F concentration of 4H-SiC(000-1)

图6. 4H-SiC C-face F元素浓度

Figure 7. The comparison of the concentration in 4H-SiC(0001) and 4H-SiC(000-1)

图7. 4H-SiC碳面和硅面元素浓度对比

3. 结论

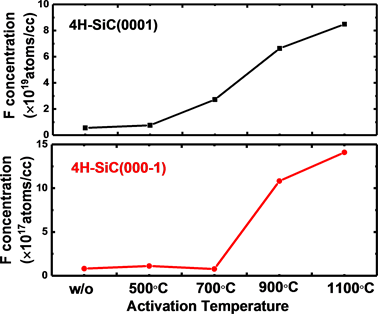

图7所示的样品在界面处4H-SiC硅面(0001)和碳面(000-1)激活退火后F元素浓度的对比图,在硅面,F元素浓度在退火温度500℃后在界面处的浓度快速上升,在1100℃时,在SiC/SiO2界面处的元素浓度达到实验中的最高值,为8E19atoms/CC。在激活退火过程中,一定浓度的F元素扩散至背面(C面),在700℃之前,扩散浓度很低,在700℃之后,F元素扩散至背面的浓度急剧增加,在700摄氏度为7.74E16 atoms/CC,在900℃时达到1.08E18 atoms/CC,在激活退火过程中,考虑到元素扩散至器件背面的可能性,需要选择合适退火温度,本实验中700℃时,对于F元素而言,在扩散至碳面的元素较低的情况下,硅面元素浓度也有得到相应的激活,界面处元素浓度增加。

基金项目

国网科技项目-碳化硅高能高温离子注入关键技术研究(SGRI-GB-71-16-002)。

致谢

感谢北京市科技计划项目(D16110300430000)的支持,同时感谢中国科学院微电子研究所高频高压中心相关老师对于方案的指导。

文章引用

万彩萍,王世海,周钦佩,许恒宇. 4H-SiC高温激活退火对F离子扩散的影响

Effect of High-Temperature Activation Annealing on F Ion Diffusion in 4H-SiC[J]. 智能电网, 2018, 08(01): 8-15. http://dx.doi.org/10.12677/SG.2018.81002

参考文献 (References)

- 1. 唐亚超. 4H-SiC MOSFET关键工艺开发与器件制作[D]. 成都: 电子科技大学, 2016.

- 2. 李春, 陈刚. 离子注入工艺在4H-SiC器件中的应用[J]. 半导体技术, 2008, 33(S1): 252-255.

- 3. Kabadayi, Ö. (2004) Calculation of the Range of Medium-Energy F, Cs, and Ga Ions in Silicon Carbide. Canadian Journal of Physics, 82, 379-386. https://doi.org/10.1139/p04-015

- 4. 段宝兴, 杨银堂, 陈敬. F离子注入新型Al_(0.25)Ga_(0.75)N/GaN HEMT器件耐压分析[J]. 物理学报, 2012, 61(22): 408-414.

- 5. Kimoto, T. (2015) Material Science and Device Physics in SiC Technology for High-Voltage Power Devices. Japanese Journal of Applied Physics, 54, 040103. https://doi.org/10.7567/JJAP.54.040103

- 6. 李茂林, 杨秉君, 清水三郎, 横尾秀和, 塚越和也, 小室健司. SiC功率器件离子注入和退火设备及工艺验证[J]. 半导体技术, 2014, 39(12): 951-956.

- 7. Tsuji, T., Kinoshita, A., Iwamuro, N., Fukuda, K., Tezuka, K., Tsuyuki, T. and Kimura, H. (2012) Experimental Demonstration of 1200V SiC-SBDs with Lower Forward Voltage Drop at High Temperature. In: Materials Science Forum (Vol. 717), Trans Tech Publications, 917-920. https://doi.org/10.4028/www.scientific.net/MSF.717-720.917

- 8. Handy, E.M., Rao, M.V., Jones, K.A., Derenge, M.A., Chi, P.H., Vispute, R.D., et al. (1999) Effectiveness of AlN Encapsulant in Annealing Ion-Implanted SiC. Journal of Applied Physics, 86, 746-751. https://doi.org/10.1063/1.370798

- 9. Zhu, L., Shanbhag, M., Chow, T.P., Jones, K.A., Ervin, M.H., Shah, P.B., et al. (2003) 1kV 4H-SiC JBS Rectifiers Fabricated Using an AlN Capped Anneal. In: Materials Science Forum (Vol. 433), Trans Tech Publications, 843-846. https://doi.org/10.4028/www.scientific.net/MSF.433-436.843

- 10. Capano, M.A., Ryu, S., Melloch, M.R., Cooper, J.A. and Buss, M.R. (1998) Dopant Activation and Surface Morphology of Ion Implanted 4H-and 6H-Silicon Carbide. Journal of Electronic Materials, 27, 370-376. https://doi.org/10.1007/s11664-998-0417-4

- 11. Jones, K.A., Shah, P.B., Zheleva, T.S., Ervin, M.H., Derenge, M.A., Freitas, J.A., et al. (2004) Effects of High-Temperature Anneals on 4H-SiC Implanted with Al or Al and Si. Journal of Applied Physics, 96, 5613-5618. https://doi.org/10.1063/1.1798404

- 12. Schroder, D.K. (1991) Semiconductor Material and Device Characterization. 3rd Edition, Physics Today, 44, 584-585. https://doi.org/10.1063/1.2810086

- 13. Schroder, D.K. (1991) Semiconductor Material and Device Characterization. 3rd Edition, Physics Today, 44, 102-103. https://doi.org/10.1063/1.2810086