Advances in Environmental Protection

Vol.

11

No.

03

(

2021

), Article ID:

42879

,

6

pages

10.12677/AEP.2021.113045

有机胺浸取法从湿法炼锌铁渣中回收锌

魏志翔1,郭小爱2,邹晓勇1,3*

1吉首大学化学化工学院,湖南 吉首

2吉首大学生物资源与环境科学学院,湖南 吉首

3锰锌矿业重金属污染综合防治技术湖南省工程实验室,湖南 吉首

收稿日期:2021年4月25日;录用日期:2021年5月25日;发布日期:2021年6月2日

摘要

为了对炼锌铁渣中锌回收利用,以有机胺为浸取剂,对含锌铁渣进行浸取实验,考察了有机胺种类和浓度、温度、固液比及反应时间对锌浸出率的影响。结果表明:三乙烯四胺水溶液对锌有较好的浸出效果,其浓度和液固比对浸取影响高度显著,浸取时间对结果有一定的影响,浸取温度对结果影响较小。在三乙烯四胺浓度0.8 mol/L、浸出温度60℃、固液比5 L/kg的条件下反应浸取2 h,锌的浸出率达99.75%。

关键词

湿法炼锌,铁渣,有机胺,三乙烯四胺,锌回收

Retrieving Zinc from Iron-Zinc Slag by Organic Amine Leaching Method

Zhixiang Wei1, Xiaoai Guo2, Xiaoyong Zou1,3*

1College of Chemistry and Chemical Engineering, Jishou University, Jishou Hunan

2College of Biology and Environmental Sciences, Jishou University, Jishou Hunan

3Hunan Provincial Engineering Laboratory of Integrated Control and Remediation of Heavy Metal Pollution from Mn-Zn Mining, Jishou Hunan

Received: Apr. 25th, 2021; accepted: May 25th, 2021; published: Jun. 2nd, 2021

ABSTRACT

In order to recover and utilize zinc from zinc smelting slag, the effects of the types and concentration of organic amines, temperature, solid-liquid ratio and reaction time on the zinc leaching rate were investigated. The results showed that triethylenetetramine method exhibited good leaching efficiency, the consistence and liquid-solid ratio had a significant effect on the leaching, the leaching time had a certain influence on the results, and the leaching temperature had little effect on the results. When the total triethylenetetramine concentration was 0.8 mol/L, the leaching temperature was 60˚C, the liquid-solid ratio was 5 L/kg and the leaching time was 2 h, the extraction rate of zinc was 99.75%.

Keywords:Hydrometallurgy of Zinc, Iron Slag, Organic Amine, Triethylenetetramine, Recovery of Zinc

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

锌的冶炼回收率是湿法炼锌工业最主要的技术经济指标。湿法炼锌工业采用的含锌原料主要有锌焙砂、硫化锌精矿和氧化锌矿以及其他各种含锌原料。锌焙砂是铅锌矿浮选后的硫化锌精矿经过氧化焙烧后产出的氧化锌焙砂,是目前湿法炼锌工业的主要原料。随着近年铅锌矿原料供应的紧张,一些企业也开始利用冶金行业生产过程中产生的各种含锌原料,主要是火法冶炼工业产出的含锌烟尘以及其他行业产出的含锌废料。锌焙砂或其他含锌原料经过硫酸浸出后得到硫酸锌溶液,其中酸浸带入的杂质对锌电解沉积过程存在严重的危害,比如Fe、Cd、Cu、Ni、Co、As、Cl、F等离子,其中铁的量相对最高。在后序除铁工艺中,常采用水解沉铁法、黄钾铁矾法、针铁矿法和赤铁矿法。因铁的沉淀物初期大多呈絮状甚至胶体态而吸附硫酸锌,受限于炼锌系统的水平衡,吸附态硫酸锌难以充分洗脱,此外,在除铁过程中调节pH时也会导致产生少量碱式硫酸锌沉淀 [1],经检测,铁渣中水溶性锌和沉淀的锌约含10%~15%,炼锌过程中的各种锌损导致炼锌装置锌回收率在86%~96%之间 [2]。

湿法炼锌工业废渣有价金属的回收利用研究已有一些报道 [3] [4] [5] [6]:还原酸浸法 [7],浸取剂为硫酸,还原剂为硫酸肼,但存在还原剂成本较高的缺陷;还原碱浸法 [8],浸取剂为氢氧化钠溶液,还原剂为铁粉,但过程须在加压下进行;氨浸法 [9],浸取剂为添加碳酸氢铵的氨水,优点是浸出选择性和浸出率高,但浸取过程需配套氧化锌生产工序,回收装置投资大,还存在氨易挥发恶化生产环境的问题;EDTA选择性浸取法 [10],采用乙二胺四乙酸盐(EDTA)为浸取剂进行选择性浸取,选择性好浸取率高,但需设置EDTA循环使用流程;离子交换法富集回收锌技术 [11],但只能回收锌渣中水溶性锌,优点是富集后便于返回炼锌系统。本文以湖南省泸溪县某电解锌厂的沉铁渣为原料,利用有机胺对金属离子的络合作用浸取锌,再用硫化氢沉淀得到硫化锌,实现有机胺循环浸取利用,然后利用电解工序酸性阳极液酸解硫化锌得到硫酸锌溶液和硫化氢气体,硫化氢气体又用于有机胺浸取液中锌的沉淀,从而实现铁渣中锌的回收利用。

2. 实验

2.1. 仪器和试剂

含锌铁渣采自湖南省泸溪县某电解锌厂净化车间,棕褐色块状,湿基含水率36.7%,含锌13.61% (干基)。湿铁渣经105℃烘干,再粉碎研磨过100目;阳极电解液含硫酸150 g/L,取自同一企业。有机胺(乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺)、硫酸、盐酸、硝酸、乙酸钠等试剂均为分析纯。

HZQ-QA型恒温摇床(苏州威尔实验用品有限公司);FA2004B型电子分析天平(上海精密科学仪器有限公司);PHS-3C型pH计(上海仪电科学仪器有限公司);iCAP6300型等离子体发射光谱仪(赛默飞世尔科技有限公司,美国)。

2.2. 实验方法

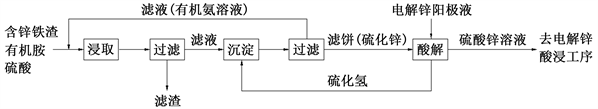

对于湿法炼锌铁渣中的锌,通过有机胺(乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺等)水溶液进行浸取,硫酸调整溶液的pH值。浸取后进行过滤,滤液中通入硫化氢使锌沉淀为硫化锌,而有机胺循环回收作为铁渣浸取剂。硫化锌沉淀通过阳极电解液酸解为硫酸锌溶液和硫化氢气体,硫酸锌液再送至电解锌酸浸工序实现锌的回收利用,产生的硫化氢气体作为上一工序的锌沉淀剂,工艺过程如图1。

Figure 1. Echnological process of zinc recovery from iron slag in zinc hydrometallurgy

图1. 湿法炼锌铁渣回收锌工艺过程

3. 结果与讨论

3.1. 铁渣成分

经过分析检测,铁渣湿基含水量36.7%,铁渣(干基)主要元素含量见表1。

Table 1. Content of main elements in iron slag (dry basis)

表1. 铁渣(干基)主要元素含量

3.2. 有机胺浸取剂的选择

对乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺等四种有机胺浸取剂进行实验筛选,有机胺水溶液配制浓度为0.5 mol/L,再用稀硫酸调节pH到9,量取100 mL再加入20.0 g铁渣(干基),在恒温40℃的摇床震荡浸取2小时,与此同时用100 mL水做浸取对比实验。浸取过程完成后马上过滤,再用60 mL去离子水对滤渣进行洗涤,取样测定滤液和洗涤液中锌含量并计算锌浸取率,数据见表2。

Table 2. Leaching rate of zinc from iron slag by four kinds of organic amine aqueous solutions

表2. 四种有机胺水溶液对铁渣中锌的浸取率

浸取实验数据表明,三乙烯四胺和四乙烯五胺对铁渣中的锌均具有很高的浸取率,其中三乙烯四胺的价格相对低些,因此实验选用三乙烯四胺做为浸取剂。

3.3. 浸取剂初始pH值的影响

初期的单因素实验发现,有机胺水溶液的初始pH是影响沉铁渣中锌浸取率的主要因素。实验中,预先配制0.5 mol/L的三乙烯四胺水溶液,用稀硫酸调节溶液pH分别为8、9、10、11和12,量取100 mL再加入20.0 g铁渣(干基),在恒温40℃的摇床震荡浸取2小时。浸取过程完成后,过滤并用60 mL去离子水洗涤,取样测定滤液和洗涤液中锌含量并计算锌浸取率,数据见表3。

Table 3. Effect of initial pH of leaching agent on leaching rate of zinc

表3. 浸取剂初始pH对锌浸取率的影响

实验数据表明,三乙烯四胺水溶液的初始pH对锌浸取率有明显影响,考虑减少调节pH值的硫酸消耗,初始pH值以9为宜,对锌的浸取率可高达99.37 %。

3.4. 正交优化实验

根据初期的单因素实验,浸出温度、时间、液固比和三乙烯四胺水溶液浸出剂初始浓度是锌浸出率的主要影响因素,以此作为实验因素,每个因素确定3个实验水平,选用正交表L9(34)进行实验设计,因素水平见表4。实验中三乙烯四胺水溶液调节pH到9,铁渣(干基)用量为20.0 g。浸取过程完成后,过滤并用60 mL去离子水洗涤,取样测定滤液和洗涤液中锌含量并计算锌浸取率。

Table 4. Factor level table of orthogonal experiment

表4. 正交实验因素水平表

以铁渣中锌的浸取率为指标,用直观分析法对实验结果进行分析,实验结果及数据处理见表5。由表5可知,各因素对结果影响的显著性次序为D > C > B > A,可见三乙烯四胺浓度和液固比对浸取有显著影响。最优浸取条件为:温度60℃,浸取时间2小时,固液比5 L/kg,三乙烯四胺浓度为0.8 mol/L。

Table 5. Orthogonal experimental results and data processing

表5. 正交实验结果及数据处理

3.5. 硫化氢沉淀与硫化锌酸解实验

往含锌浸出液中通入制备的硫化氢,可将锌离子充分的沉淀为硫化锌沉淀,过滤后的滤液为三乙烯四胺溶液,可返回铁渣浸取锌过程。硫化锌沉淀用酸性电解阳极液可生成硫酸锌液和硫化氢气体,硫化氢气体用于前述的锌沉淀过程,硫酸锌溶液送至电解锌含锌原料酸浸工序实现锌的回收利用。

4. 结论

1) 三乙烯四胺是湿法炼锌工业铁渣回收锌的良好浸取剂,浸取过滤后,通入硫化氢使锌沉淀为硫化锌,而游离的三乙烯四胺溶液循环返回作为铁渣浸取剂。硫化锌沉淀通过电解阳极液酸解为硫酸锌液从而实现锌的回收利用,产生的硫化氢作为上工序的锌沉淀剂;

2) 通过正交实验优化显示,三乙烯四胺水溶液浓度和浸取过程液固比对锌浸取有显著影响,最优实验条件:浸取温度60℃,浸取时间2小时,固液比5 L/kg,三乙烯四胺水溶液浓度0.8 mol/L,铁渣中锌的浸取率可达99.75%。

基金项目

锰锌矿业重金属污染综合防治技术湖南省工程实验室开放项目(No: MXKF201906)。

文章引用

魏志翔,郭小爱,邹晓勇. 有机胺浸取法从湿法炼锌铁渣中回收锌

Retrieving Zinc from Iron-Zinc Slag by Organic Amine Leaching Method[J]. 环境保护前沿, 2021, 11(03): 416-421. https://doi.org/10.12677/AEP.2021.113045

参考文献

- 1. Masambi, S., Dorfling, C. and Bradshaw, S. (2016) Comparing Iron Phosphate and Hematite Precipitation Processes for Iron Removal from Chloride Leach Solutions. Mineral Engineering, 98, 14-21. https://doi.org/10.1016/j.mineng.2016.07.001

- 2. 陈家镛. 湿法冶金手册[M]. 北京: 冶金工业出版社, 2005: 755-766.

- 3. 王福生, 车欣. 浸锌渣综合利用现状及发展趋势[J]. 天津化工, 2010, 24(3): 1-3.

- 4. 王振银, 高文成, 温健康, 等. 锌浸出渣有价金属回收及全质化利用研究进展[J]. 工程科学学报, 2020, 42(11): 1400-1410.

- 5. 苏瑞春. 高铁高硅锌渣处理试验研究[J]. 世界有色金属, 2020(18): 124-125.

- 6. 王振杰, 刘洪波, 彭伟, 等. 从浸锌渣中回收锌和锗的研究[J]. 有色金属(冶炼部分), 2020(5): 61-65.

- 7. 闵小波, 张建强, 张纯, 等. 锌冶炼中浸渣锌还原浸出行为研究[J]. 有色金属科学与工程, 2015, 6(5): 1-6.

- 8. 张亚平. 从浸锌渣还原铁粉中回收镓锗的工艺及机理[D]: [硕士学位论文]. 长沙: 中南大学资源加工与生物工程学院, 2003.

- 9. 王江伟, 彭清静. 氨浸法从冶锌铁渣中回收锌制备活性氧化锌[J]. 环境工程, 2019, 37(9): 165-170.

- 10. 余迈新, 罗晖, |易浪波. EDTA浸取法从冶锌铁渣中回收锌[J]. 环境保护前沿, 2021, 10(3): 355-361.

- 11. 邹晓勇, 高远才, 陈民仁. 湿法炼锌酸浸渣离子交换法富集回收锌中试研究[J]. 广州化工, 2017, 45(22): 143-145.

NOTES

*通讯作者。