Mechanical Engineering and Technology

Vol.3 No.01(2014), Article ID:13196,7 pages

DOI:10.12677/MET.2014.31002

Research on Component Deformation Method in Product Layout Optimization Design

College of Mechanical & Engineering Guangxi University, Nanning

Email: cb5373389@163.com, xpfeng@gxu.edu.cn, zyjmickey@163.com, mjymonkey@163.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Jan. 16th, 2014; revised: Feb. 5th, 2014; accepted: Feb. 10th, 2014

ABSTRACT

Spatial layout optimization is the key to ensure product performance and quality. The fine quantization spatial layout design with deformable parts based on the traditional layout optimization design only to the fixed components can further improve the spatial distribution of the product compactness and enhance its overall performance. This article simplified the complex spatial layout design, decomposed it into system layer and component layer, established a bi-level optimization mathematical model and elaborated the iteration process of the bi-level optimization. On the component optimization level, it proposed deformable element physics modeling methods— mass-spring pressure model, solved the model equations of motion, used Gauss theorem to calculate the volume of deformable element model in real-time and provided a basis for the follow-up component level optimization to system level optimization.

Keywords:Compact Space Layout; Bi-Level Optimization Model; Mass-Spring Pressure Model

产品布局优化设计中组件形变方法研究

陈 标,廖小平,郑羽嘉,马俊燕

广西大学机械工程学院,南宁

Email: cb5373389@163.com, xpfeng@gxu.edu.cn, zyjmickey@163.com, mjymonkey@163.com

收稿日期:2014年1月16日;修回日期:2014年2月5日;录用日期:2014年2月10日

摘 要

空间优化布局是保证产品整体性能和质量的关键,在仅对定型零部件进行的传统布局优化设计基础上引入可变形零部件的空间精量化布局设计能够进一步改善产品空间布局紧凑度,提高其整体性能。本文对将引入形变的空间复杂布局设计分解简化成系统层和组件层,建立双层优化的数学模型,阐述双层优化的循环迭代过程。在组件优化层面上提出可变形件物理学建模方法——质点弹簧压强模型,求解模型运动方程并利用高斯定理对可变形件模型体积进行实时计算为后续组件层优化到系统层优化提供基础。

关键词

空间紧凑布局;双层优化模型;质点弹簧压强模型

1. 引言

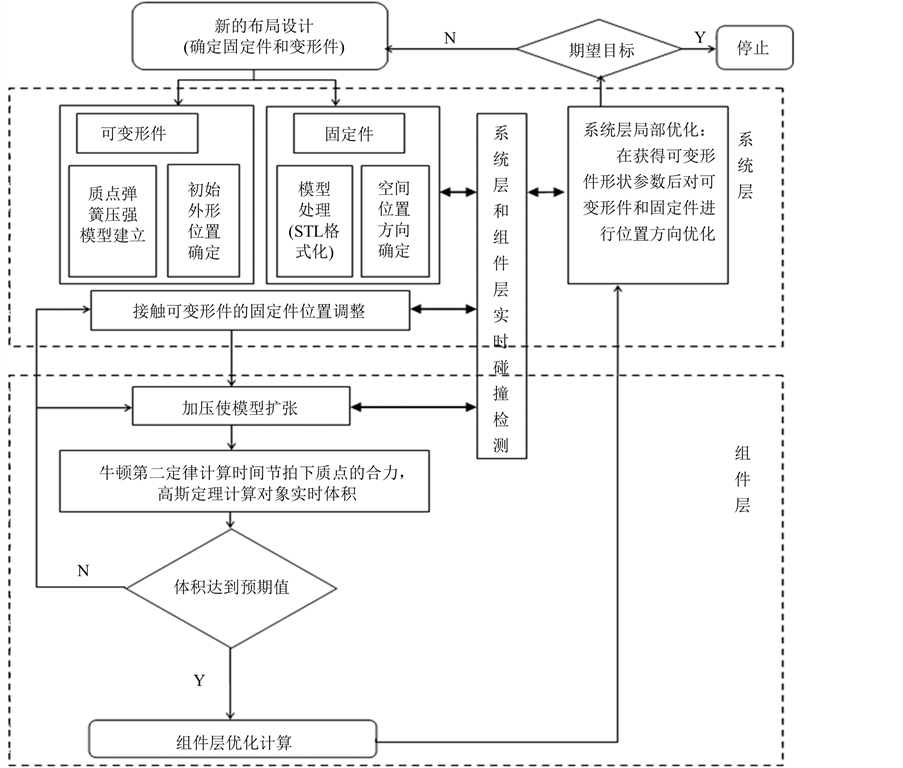

传统布局设计研究大多简化成定型组件布局设计,即在布局设计过程中组件本身不产生形变,其本质上只是在系统设计层面上对布局组件的位姿进行调节,而没考虑组件结构因素影响,布局空间不一定是最优设计。如果某个或某几个对布局空间影响较大的组件在布局设计中可变形优化(称可变形组件,如车辆引擎盖下的水箱或油箱等),这种支持形变的布局紧凑度将大大提高,空间利用率得到合理提升。传统求解布局问题的方法有很多如线性规划、二次规划等[1] [2] ,但仅适用于特定问题的求解,且容易陷入局部最优。本文对复杂布局系统进行简化处理,将支持形变的空间布局问题分解为系统层优化和组件层优化,建立双层优化模型表达式,介绍双层模型的循环迭代过程,重点在组件层上对可变形物体建模分析、模型求解、运动分析和实时体积计算,为后续系统层优化提供支持。其流程图如图1所示。

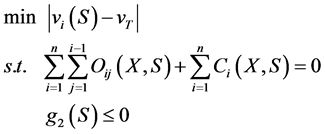

2. 形变布局的双层优化模型

传统布局设计过程中,以各待布物空间位置 和方向

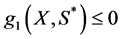

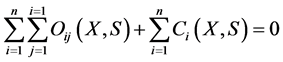

和方向 等作为优化指标,除了需要保证待布物体间不发生重叠干涉以及空间利用率外,还需要考虑各种性能约束,如动态特性、惯性、不平衡性、振动、连通性和相邻性等。对布局模型进行分解以达到简化处理,在引入可变形件形状参数S作为参考因素后,将空间布局优化模型分解为系统层和组件层两个层面进行处理,即双层优化,其数学模型为:

等作为优化指标,除了需要保证待布物体间不发生重叠干涉以及空间利用率外,还需要考虑各种性能约束,如动态特性、惯性、不平衡性、振动、连通性和相邻性等。对布局模型进行分解以达到简化处理,在引入可变形件形状参数S作为参考因素后,将空间布局优化模型分解为系统层和组件层两个层面进行处理,即双层优化,其数学模型为:

系统层

组件层

Figure 1. The flow chart of Bi-level optimized layout design

图1. 双层优化布局设计流程图

(1)

(1)

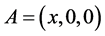

式中 表示由各待布组件的空间位置和方向的矢量,

表示由各待布组件的空间位置和方向的矢量, 是可变形组件的初始外形参数如面积、体积等,

是可变形组件的初始外形参数如面积、体积等, 表示由

表示由 以及

以及 等参考指标决定的整体性能函数如动态特性、惯性、空间利用率等,

等参考指标决定的整体性能函数如动态特性、惯性、空间利用率等,

表示由固定件及初始状态下可变形件之间没有干涉重叠,

表示由固定件及初始状态下可变形件之间没有干涉重叠,

表示功能性约束如汽车发动机舱布局中,散热器必须放置于其他零部件前端以达到其整体散热功能, 表示各组件空间位置和方向范围,

表示各组件空间位置和方向范围, 表示可变形件实时体积,

表示可变形件实时体积, 为可变形件目标体积,

为可变形件目标体积,

表示可变形件外形参数约束条件,

表示可变形件外形参数约束条件, 表示固定件之间以及可变形

表示固定件之间以及可变形

件外壳与固定件之间没有干涉重叠,S为可变形件变形后的外形参数。

形变布局双层优化过程从系统层开始,然后进行组件层优化,二者之间相互影响。系统层和组件层的实时碰撞检测贯穿于整个双层循环过程中,其过程描述如下:

1) 将可变形件建模表达为球形,确定外形参数(初始体积小于目标体积),保证各固定件和可变形件不发生干涉,利用遗传算法对待布物的位置和方向进行优化处理[3] [4] ,得到初步优化结果。

2) 转入到组件层优化,在保证可变形件外壳与固定件之间不发生干涉的前提下,可变形件模型体积增加至目标体积。可变形件体积增加过程可能出现的三种情况:第一种,可变形件外壳没与固定件发生碰撞前已达到目标体积;第二种,可变形件在体积增加过程中与固定件发生接触,可变形件外壳在贴合固定件表面过程中保持体积增加到目标值;第三种,可变形件体积无法达到目标值。前两种进入到后续系统层局部优化,第三种则返回系统层进行调整。

3) 如果可变形件无法达到目标体积,组件层优化过程停止,返回系统层。通过对与可变形件接触的固定件进行位置调整以增大剩余空间,调整方向沿着可变形件和固定件发生接触的接触面法向量方向。优化过程再次进入组件层对可变形件体积增加,重复这个过程直到达到目标体积。

4) 可变形件体积达到目标体积后,转入系统层局部优化,以固定件的空间位置和方向以及可变形件的新外形参数等作为评价指标,对类似于布局空间大小、空间利用率以及系统动态特性等参数进行评价,如果达到预期优化效果则整个循环过程结束,否则,开始一个新的全局优化过程。

模拟布局双层优化模型对支持变形的空间复杂布局设计做简化处理,组件层面上可变形件模型的构建是双层模型设计的关键之一,也是重点研究内容。

3. 组件层建模

选择合理的建模方法是保证组件层优化进行的关键。质点弹簧模型建模方法是可变形件物体常用的方法,本文采用改进的质点弹簧模型方法对可变形组件建模处理。

3.1. 质点弹簧压强模型

为使质点弹簧模型能够达到预期目标,引入外力作用在各个点上,这可以通过在传统质点弹簧模型内部上添加压强模型来实现。M.Matyka [5] 最先提出将压强模型用于柔性体建模,在传统封闭的质点弹簧模型内部充入一定压强的气体,理想气体状态方程为:

(2)

(2)

式子中,P是气体压强,V是气体体积,n是气体物质的量,R是理想气体常数,T为理想气体常数。

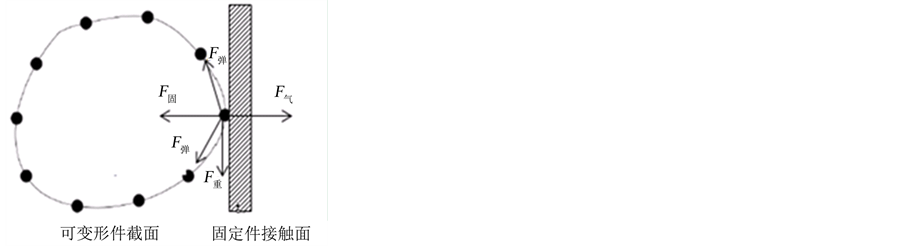

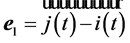

3.2. 质点弹簧压强模型受力分析

质点弹簧压强模型上第i个质点在运动过程中受到的合力为 ,包括内力如弹簧弹性力和阻尼力以及外力如重力

,包括内力如弹簧弹性力和阻尼力以及外力如重力 ,气体压力

,气体压力 ,当可变形件上质点与固定发生接触时固定件对质点作用力

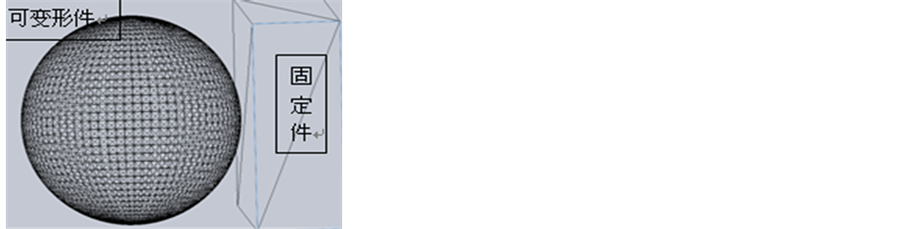

,当可变形件上质点与固定发生接触时固定件对质点作用力 ,如图2

,如图2

Figure 2. Deformable and fixed parts contact

图2. 可变形件与固定件接触

为可变形件质点弹簧模型与固定件发生接触示意图,图3为可变形件一个截面上质点与固定件接触发生形状改变时的受力图。

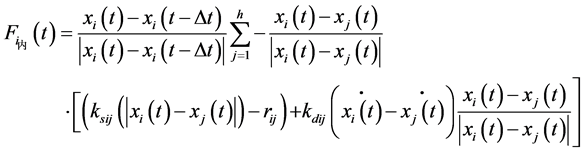

为弹簧对质点的弹力包括弹性力和阻尼力[6] ,利用虎克定律,可知在t时刻

为弹簧对质点的弹力包括弹性力和阻尼力[6] ,利用虎克定律,可知在t时刻

(3)

(3)

式中, ,

, 分别是质点

分别是质点 和质点

和质点 的在

的在 时刻位置,

时刻位置, 是连接质点

是连接质点 和质点

和质点 的弹簧弹性系数,

的弹簧弹性系数, 是弹簧阻尼系数,

是弹簧阻尼系数, 是质点

是质点 和质点

和质点 连接弹簧的自由长度。

连接弹簧的自由长度。 表示与第

表示与第 个质点连接的弹簧数,乘以

个质点连接的弹簧数,乘以

表示弹簧力在质点运动方向上的分力。

表示弹簧力在质点运动方向上的分力。 包括重力,气体作用力以及当可变形件上质

包括重力,气体作用力以及当可变形件上质

点与固定发生接触时固定件对质点作用力 。

。

(4)

(4)

(5)

(5)

式中, 表示可变形模型上质点

表示可变形模型上质点 连接的第

连接的第 个三角形的面积,

个三角形的面积, 表示该三角形的法向量。

表示该三角形的法向量。

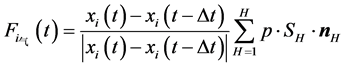

综上述, 为质点

为质点 的合力。在建模表达时为简化模型分析,质点受到的重力可忽略不计。固定件对质点

的合力。在建模表达时为简化模型分析,质点受到的重力可忽略不计。固定件对质点 的作用力

的作用力 有着其特殊性,在可变形件与固定件发生接触出现,保证质点在固定件表面运动。

有着其特殊性,在可变形件与固定件发生接触出现,保证质点在固定件表面运动。

(6)

(6)

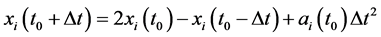

3.3. 质点运动模型分析求解

在建立动力学行为模型过程中,求解微分方程以描述模型运动过程是必须的。Verlet积分法[7] 计算精确,收敛性好,最主要是Verlet积分法不显式的计算质点的速度,而是通过质点运动位置隐式计算速度,结果稳定。本文采用位置积分法,在给定的时间步长 内,模型上任意一个质点从t-

内,模型上任意一个质点从t- 时刻,利用牛顿第二定律建立运动方程

时刻,利用牛顿第二定律建立运动方程

Figure 3. Deformable and fixed parts simplified force diagram

图3. 可变形件与固定件简化受力图

(7)

(7)

(8)

(8)

其中 是质点在

是质点在 时刻位置,

时刻位置, ,

, ,

, 是质点

是质点 在

在 时刻位置,

时刻位置, 时刻初始速度以及

时刻初始速度以及 时刻加速度,运用Verlet位置积分法对质点位置进行计算,方程如下:

时刻加速度,运用Verlet位置积分法对质点位置进行计算,方程如下:

(9)

(9)

其中 ,

, 表示质点

表示质点 的重量,

的重量, 表示

表示 时刻质点

时刻质点 的加速度。

的加速度。

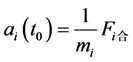

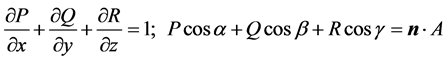

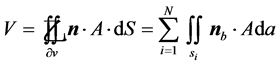

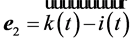

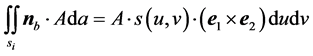

3.4. 实时体积计算

布局模拟建模中,可变形件的体积作为组件层优化的重要参考指标,需要对其体积进行实时计算。如果靠向量计算多面体体积或坐标计算体积[8] 在实现上困难较大。为实现非定型件在形变过程中的实时体积,引入高斯定理求解:对于有向封闭边界S包围的空间V,任意矢量穿过闭合曲面的通量对于矢量的散度对闭合面所包围的体积积分,假设矢量 ,则其数学形式可以表示为:

,则其数学形式可以表示为:

(10)

(10)

是面元

是面元 的法向量。设矢量

的法向量。设矢量 则有

则有

(11)

(11)

由构成整个曲面的N个三角形面片改写体积计算公式,则

(12)

(12)

第 个三角形面片的面积为

个三角形面片的面积为 ,由质点

,由质点 组成,

组成, 为此三角形面片法向量。

为此三角形面片法向量。

第 个三角形面片的表达公式为

个三角形面片的表达公式为

(13)

(13)

其中

,

, ,

, ,

,

此时,将式(16)代入式(15)得

变形处理得

(14)

(14)

式中 ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, 分别表示t时刻质点

分别表示t时刻质点 空间

空间

表1. 实验验证结果和实验数据

位置在 三个方向上的分量。由此可知,可变形件的实时体积可由各质点实时坐标求得。

三个方向上的分量。由此可知,可变形件的实时体积可由各质点实时坐标求得。

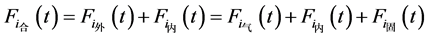

4. 实验验证

在复杂机械系统中对由物体1,物体2,物体3组成的子系统进行优化布局设计。如表1所示物体1外形近似为长0.2米、宽0.1米、高0.1米长方体的固定件,物体2外形近似为底面半径0.1米,高0.2米圆柱体的可变形件,物体3近似为边长为0.2米正方体的固定件。在考虑功能性约束的前提条件下,

以空间紧凑度 为参考指标评价布局优劣,

为参考指标评价布局优劣, ,

, 表示系统组成所有物体的体积和,

表示系统组成所有物体的体积和, 表示

表示

该子系统占用的空间体积(红色线框表示), 值越大说明空间紧凑度好,布局较优。不考虑形变的布局设计,在经过优化布局后

值越大说明空间紧凑度好,布局较优。不考虑形变的布局设计,在经过优化布局后 约为0.02 m3;引入形变的布局设计中,可变形物体2变形为近似长0.2米、宽0.158米、高0.2米的长方体,此时

约为0.02 m3;引入形变的布局设计中,可变形物体2变形为近似长0.2米、宽0.158米、高0.2米的长方体,此时 约为0.01832 m3,计算验证后可知引入形变的布局设计从空间紧凑度方面考虑较传统不考虑形变的布局设计有很大改善[9]

。

约为0.01832 m3,计算验证后可知引入形变的布局设计从空间紧凑度方面考虑较传统不考虑形变的布局设计有很大改善[9]

。

5. 总结与展望

采用双层优化方法对复杂空间紧凑布局进行分解简化建模,在组件层层面上完成对可变形件的物理学建模,分析模型运动并对可变形件实时体积进行计算。本文仅从方法的角度探讨复杂空间布局,在传统只针对固定件布局的基础上引入了可变形件的空间布局,从紧凑布局的角度充分提高空间利用率,改善整体性能。文中对可变形件模型上质点运动方程以及组件层优化指标(可变形物体体积)都是实时计算,为后续的研究中将对空间布局方法和双层循环迭代以及布局中的碰撞检测的具体实施奠定了基础。

致谢

感谢国家自然科学基金资助项目(项目编号:51265002支持形变的紧凑布局优化设计的物理学建模方法研究)对本文研究的大力支持。

参考文献 (References)

- [1] Miehael, C.G., Gordian, S., Guillermo, E.R., et al. (1999) General mathematical Programming approach for process plant layout. Computers and Chemical Engineering, 23, 823-840.

- [2] Gilmore, P.C. and Gomory, R.E. (1965) Multistage cutting stock problem of two and more dimensions. Operational Research, 13, 94-120.

- [3] 霍军周, 李广强, 滕弘飞等 (2005) 人机结合蚁群/遗传算法及其在卫星舱布局设计中的应用. 机械工程学报, 3, 112-116.

- [4] 李广强, 滕弘飞, 霍军周 (2003) 并行混合免疫算法及其在布局设计中的应用. 机械工程学报, 6, 79-85.

- [5] Matyka, M. and Ollila, M. (2003) Pressure model of soft body simulation. Proceedings of Sigrad, UMEA, 29-34.

- [6] Verlet, L. (1967) Computer “experiments” on classical fluids. I. Thermodynamical properties of Lennard-Jones molecules. Physical Review, 159, 98.

- [7] 程良炎, 余敏 (2008) 利用向量计算多面体体积. 科技资讯, 14, 190.

- [8] 谌海新, 马丙辰, 马桂珍等 (2006) 质点弹簧模型驱动的体数据模型快速变形模拟. 系统仿真学报, 1, 33-36.

- [9] Liao, X.P., Lu, J., Ma, J.Y., et al. (2012) Modeling of 2D layout design system based on convex hull plus rubber band analog. Applied Mechanics and Materials, 215-216, 1219-1223.