Mechanical Engineering and Technology

Vol.07 No.03(2018), Article ID:25455,6

pages

10.12677/MET.2018.73022

Effect of Cold-Stretching on Welding Residual Stress of Austenitic Stainless Steels

Haibin Huang1, Yu Han1, Qiqiao Zhang2, Huize Lu1

1Ningbo University of Technology, Ningbo Zhejiang

2Zhenhai Petrochemical Engineering Co., Ltd., Ningbo Zhejiang

Received: May 15th, 2018; accepted: Jun. 8th, 2018; published: Jun. 15th, 2018

ABSTRACT

Welding residual stress (RS) is one of the main reasons causing the failure of austenitic stainless steel pressure vessels. The finite element method is used to simulate the RS distribution of the welding test plate of austenitic stainless steel after welding, which shows that the RS values are larger than the material yield limit. The longitudinal RS is tensile stress, which is shown as the middle is large and the ends is small along the weld direction. The transverse RS is characterized by a large compressive stress, while the middle part is tensile stress. The value and uniformity of RS in welds can be significantly improved by cold-stretching. The most of the RS is reliefed except for a little in the central part of the weld.

Keywords:Cold-Stretching, Austenitic Stainless Steel, Residual Stress, Welding, Numerical Simulation

应变强化对奥氏体不锈钢焊接残余应力的影响

黄海斌1,韩豫1,张起侨2,路慧泽1

1宁波工程学院,浙江 宁波

2镇海石化工程股份有限公司,浙江 宁波

收稿日期:2018年5月15日;录用日期:2018年6月8日;发布日期:2018年6月15日

摘 要

焊接残余应力是引起奥氏体不锈钢压力容器失效的主要原因之一。采用有限元方法,模拟奥氏体不锈钢焊接试板的焊后残余应力分布,表现为焊后残余应力值较大,超过了材料屈服极限。纵向残余应力为拉应力,沿焊缝方向表现为中间大两端小,横向残余应力两端表现为较大的压应力,中间部分为拉应力。通过应变强化,可以显著改善焊缝的残余应力大小和均匀性,除焊缝中心部位尚存少许残余应力外,其余部分的残余应力基本消除。

关键词 :应变强化,奥氏体不锈钢,残余应力,焊接,数值模拟

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

奥氏体不锈钢压力容器被广泛应用于承装腐蚀性介质的石油化工行业中。由于奥氏体不锈钢具有较低的传热系数和较高的热膨胀系数,在容器焊接过程中会产生大量的收缩、变形和残余应力。通常对于在腐蚀性介质中工作的焊接结构必须进行焊后热处理,以消除因焊接带来的残余应力,但是对奥氏体不锈钢焊接结构进行热处理具有一定的危险性,因此在我国GB150规范中建议一般不对奥氏体不锈钢容器进行整体的焊后固溶热处理 [1] [2] [3] [4] 。

由于焊接残余应力的存在,工作在腐蚀性介质中的奥氏体不锈钢容器易发生应力腐蚀开裂,大大降低容器的使用寿命,因此必须考虑采用其他方式来消除容器的焊接残余应力。目前,将应变强化技术应用于奥氏体不锈钢容器是我国大力开展和推广的一种绿色制造技术,该技术通过对奥氏体不锈钢容器施加一定的压力,使其发生不超过10%的塑性变形量,从而提高材料的屈服极限,使容器壁厚减薄,重量大幅减轻,从而实现压力容器的轻量化设计 [5] [6] 。在应变强化过程中,由于容器的整体发生塑性变形,则相应的焊缝也得到强化,这对改善甚至消除焊接残余应力是有效的 [7] 。

本文针对上述问题,通过数值模拟,首先探明奥氏体不锈钢的焊接残余应力分布和大小,并研究应变强化对改善焊接残余应力的作用。

2. 焊接参数

选用牌号为S30408的国产奥氏体不锈钢作为焊接母材,其化学成分如表1所示。采用多道次手工电弧焊,焊接电流90 A,电弧电压24~28 V,焊接速度4 mm/s,电弧热效率取0.77,焊缝熔敷金属的主要成分如表2所示。母材和焊缝的屈服强度Rp0.2分别为295 MPa和340 MPa。

3. 焊接试板有限元模型

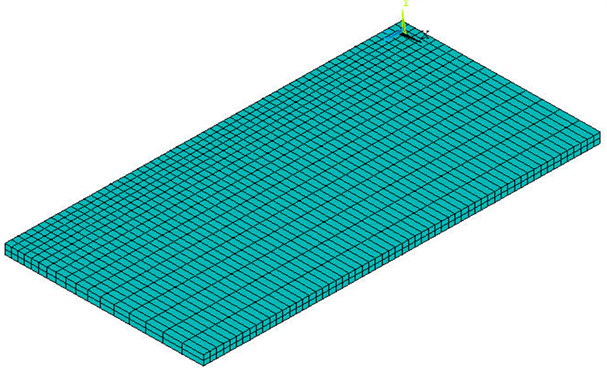

采用ANSYS进行数值模拟,焊接温度场和应力场的模拟单元分别选择Solid 70和Solid 45 (图1),其余热物理参数和力学性能参数参考文献 [8] [9] 选取。为简化计算,忽略焊缝与母材屈服极限的差异。焊接的热源模型选用双椭球高斯热源,该模型考虑了电弧在熔深方向的加热作用,属于三维热源模型,能更真实地体现焊接的热过程,提高模拟精度 [10] 。

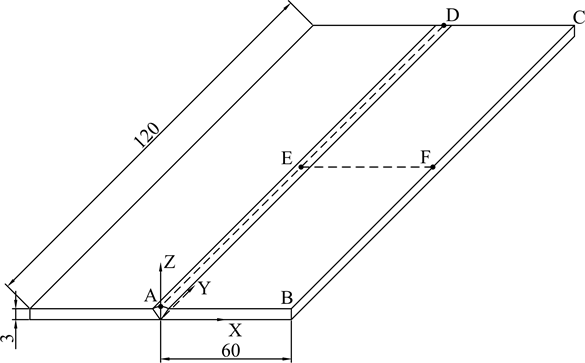

考虑到焊接试板的对称性,取其一半作为分析模型,相应的尺寸为120 × 60 × 3 mm。在焊接温度场模拟时,取对称面为绝热边界条件,其他表面为对流换热面,并将辐射系数叠加到对流系数中加以考虑。

Table 1. Chemical compositions of S30408 austenitic stainless steel (mass fraction, %)

表1. S30408奥氏体不锈钢化学成分(质量分数,%)

Table 2. Chemical compositions of deposited metal (mass fraction, %)

表2. 焊缝熔敷金属的化学成分(质量分数,%)

Figure 1. The finite element model of welding test plate

图1. 焊接试板有限元模型

焊接的初始温度为20˚C。在焊接应力场模拟时,为防止计算中产生刚性位移,同时又不阻碍焊接过程中中应力的自由释放和变形,因而在X = 0 (以A点所在位置为坐标原点)处施加对称约束,对点B限制Y和Y方向,对点C限制Z方向,如图2所示。

4. 焊接工艺试板的残余应力

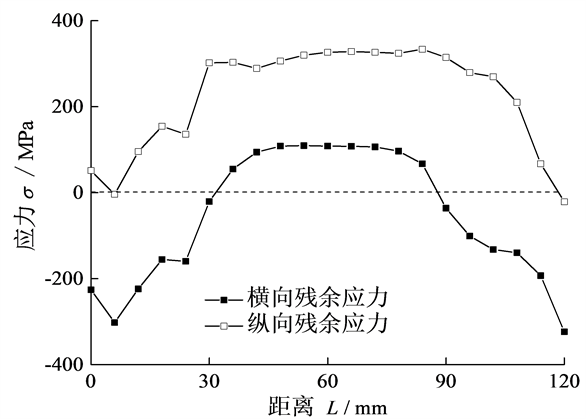

图3是沿路径AD的纵向和横向残余应力分布曲线。通常习惯将沿焊缝方向的应力称作纵向应力,垂直于焊缝方向的应力称作横向应力 [3] 。从图中可以看出,纵向残余应力整体表现为拉应力,在路径AD中间(即焊接试板中部)的残余应力较大,且形成了一个相对稳定的区域,其最大值为334 MPa;而在路径AD两端应力数值较小。纵向残余应力产生的原因是在焊接冷却过程中,焊缝纵向收缩受约束,其中中间部分的约束大于两端,因此整体数值上表现为中间大两端小。

横向残余应力的总体分布规律与纵向不同,在路径AD两端均表现为较大的残余压应力,最大值为−324 MPa,中间部位表现为残余拉应力。可以看出,奥氏体不锈钢焊接后产生的残余应力非常大,甚至超过了材料的屈服极限。其余边缘无拘束试板而言,横向残余应力产生的原因是由于焊缝的纵向收缩。

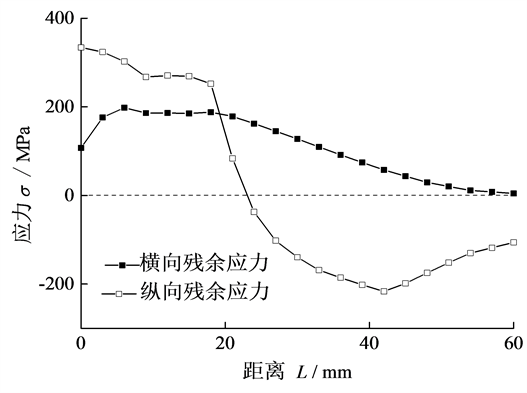

图4是沿路径EF的纵向和横向残余应力分布曲线,纵向残余应力在路径EF的约1/3处表现为残余拉应力,应力值随着离开E点距离的增加而减小;在路径EF的剩余部分均表现为压应力,且数值随着距离的增加呈现出逐渐增大的趋势;横向残余应力在整个路径上均表现为拉应力,靠近焊缝处的应力值较大,随着离开焊缝距离的增加而逐渐减小。

Figure 2. Welding plate size and finite element simulation path

图2. 焊接试板尺寸和有限元模拟路径

Figure 3. Longitudinal residual stress distribution along the path AD

图3. 纵向残余应力沿路径AD分布

5. 应变强化对焊接残余应力的影响

在焊接应力场模拟的基础上,采用ANSYS提供的单点重启动分析方法进行焊后应变强化过程的模拟。在设置边界条件及载荷时,对X = 0、Y = 0和Z = 0的三个面进行位移约束,在X = 60的面施加不同的应变强化压力值进行加载及卸载进行求解,得到不同应变强化压力作用下的焊接残余应力分布。根据前文分析可知,试板的纵向残余应力比横向残余应力大的多,因而下文重点讨论路径EF的纵向残余应力

在不同的应变强化压力σk作用下,奥氏体不锈钢试板的纵向残余应力分布如图5所示。当施加的强化压力σk超过材料屈服极限10 MPa时,焊缝的纵向残余应力分布有明显改善,最大残余拉应力值从334 MPa下降至147 MPa,最大残余压应力值从−216 MPa下降至−108 MPa;当施加的强化压力σk超过材料屈服极限20 MPa时,最大残余拉应力值下降至105 MPa,最大残余压应力值下降至−55 MPa。当σk继续增加至超过屈服极限30和40 MPa时,纵向残余应力的分布基本保持稳定,除靠近焊缝处尚有少许残余应力(最大拉应力约为70 MPa,最大压应力约为−15 MPa)外,其他部位的残余应力已基本消除,且焊接

Figure 4. Longitudinal residual stress distribution along the path EF

图4. 纵向残余应力沿路径EF分布

Figure 5. Longitudinal residual stress distribution under cold-stretching pressures

图5. 应变强化压力作用下的纵向残余应力分布

试板的整体残余应力分布较均匀。

现行的应变强化标准 [11] 规定,对奥氏体不锈钢容器按照应力控制模式实施应变强化工艺时,应变强化压力值一般不超过410 MPa,基于大量的试验表明,S30408奥氏体不锈钢的初始屈服强度约为245~320 MPa,因而在应变强化压力作用下可以保证充分消除奥氏体不锈钢的焊接残余应力。

6. 结论

1) 通过有限元计算,得到了S30408奥氏体不锈钢试板的焊接焊接残余应力分布曲线,其中纵向残余应力整体为拉应力,沿焊缝方向表现为中间大两端小。横向残余应力两端表现为较大的压应力,中间部分为拉应力。横向和纵向残余应力最大值均超过了材料屈服极限。

2) 模拟了在应变强化压力作用下,奥氏体不锈钢试板的焊接残余应力分布情况。应变强化对焊缝残余应力的大小和均匀性均有明显改善作用,当强化压力超过材料屈服极限30~40 MPa时,除焊缝中心部位尚存少许残余应力外,其余部分的残余应力基本消除。

基金项目

浙江省自然科学基金(LQ14E050002);国家自然科学基金(51405249);王伟明助创基金(2017020)。

文章引用

黄海斌,韩豫,张起侨,路慧泽. 应变强化对奥氏体不锈钢焊接残余应力的影响

Effect of Cold-Stretching on Welding Residual Stress of Austenitic Stainless Steels[J]. 机械工程与技术, 2018, 07(03): 181-186. https://doi.org/10.12677/MET.2018.73022

参考文献

- 1. 陈万华, 牟志超, 祝长江, 等. 304L奥氏体不锈钢的焊接残余应力热处理去除试验研究[J]. 新材料新工艺, 2017(1): 1-4.

- 2. 钟诚, 惠虎. 奥氏体不锈钢焊接残余应力的数值模拟与测定[J]. 机械设计与制造, 2016, 2(2): 45-48.

- 3. 赵大年. 奥氏体不锈钢焊后消除应力的工艺探讨[J]. 炼油与化工, 2010, 21(3): 53-54.

- 4. 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB150.1~GB150.4-2011压力容器[S]. 北京: 中国标准出版社, 2011.

- 5. Jonson, J. (1973) Cold-stretched Austenitic Stainless Steel Pressure Vessels. Second International Conference on Pressure Vessel Technology, Texas, 1157-1165.

- 6. 韩豫, 王可胜, 陈晓平, 等. 奥氏体不锈钢制压力容器应变强化工艺研究及安全性分析[J]. 中国机械工程, 2014, 25(24): 3359-3364.

- 7. Jonson, J. (2000) Comparison of the New EN and ASME Pressure Vessel Rules for Stainless Steel. Ninth International Conference on Pressure Vessel Technology, Sydney, 57-64.

- 8. Deng, D. and Murakawa, H. (2006) Nu-merical Simulation of Temperature Field and Residual Stress in Multi-Pass Welds in Stainless Steel Pipe and Comparison with Experimental Measurements. Computational Materials Science, 37, 269-277. https://doi.org/10.1016/j.commatsci.2005.07.007

- 9. Deng, D., Murakawa, H. and Liang, W. (2008) Numerical and Ex-perimental Investigations on Welding Residual Stress in Multi-Pass Butt-Welded Stainless Steel Pipe. Computational Materials Science, 42, 234-244. https://doi.org/10.1016/j.commatsci.2007.07.009

- 10. 董志波, 魏艳红, 刘仁培, 等. 不锈钢焊接温度场的三维数值模拟[J]. 焊接学报, 2006, 25(2): 9-14.

- 11. British Standards Institution (2002) BS EN13458-2: 2002 Cryogenic Vessels-Static Vacuum Insulated Vessels-Part 2: Design, Fabrication, Inspection and Testing. The Standards Policy and Strategy Committee, London.