Mechanical Engineering and Technology

Vol.

08

No.

01

(

2019

), Article ID:

28650

,

9

pages

10.12677/MET.2019.81002

The Analysis of Crack Causation of Type CDZ 3150 KN Elevator Latch Shoulder Root

Jianshe Mao, Yumin Li, Xuxiang Chen, Zuojia Liu, Shuying Liu

The Company of Drilling Tubes & Tools Service, Zhongyuan Petroleum Engineering Co. Ltd., SINOPEC, Puyang Henan

Received: Jan. 3rd, 2019; accepted: Jan. 21st, 2019; published: Jan. 28th, 2019

ABSTRACT

When disassembled the CDZ dill pipe elevator for detection, it was found that most of the elevator latch had cracks at the shoulder root of the upper stage. There were two specifications: CDZ 5” × 3150 KN and CDZ 5-1/2” × 3150 KN. Firstly, the cracked elevator latches were analyzed experimentally. From the macro-morphological characteristics, chemical composition, mechanical properties and metallographic structure, it was found that the raw materials of the elevator latch met the requirements of current standards, and the crack on the shoulder root at the upper stage of the elevator latch was fatigue crack. Secondly, the structure of the elevator was studied, three-dimensional model was established; finite element analysis was carried out; and the strength of the elevator was analyzed according to API 8C, and theoretical calculation was carried out respectively from the aspects of equivalent stress and ultimate strength. Comparing the finite element analysis results with the theoretical calculation results, it was found that when the arc radius of the shoulder is small, the finite element analysis results satisfy the maximum allowable stress of API 8C according to the ultimate strength analysis, but considering the factory load test and working conditions, only when the arc radius is not less than R5, the finite element analysis results are less than the maximum allowable stress calculated by API. It is suggested to use arc radius above R5 and also increase the latch thickness without affecting elevator door opening and closing, so as to improve the fatigue resistance and service life of the latch and ensure the safety of the use of the elevator in ultra-deep wells.

Keywords:Drill Pipe Elevator Latch, Shoulder Fillet, Chemical Composition, Mechanical Properties, Strength Analysis, Finite Element Analysis

CDZ 3150 KN吊卡卡页台肩根部裂纹分析

毛建设,李玉民,陈绪祥,刘作家,刘淑英

中石化中原石油工程有限公司管具公司,河南 濮阳

收稿日期:2019年1月3日;录用日期:2019年1月21日;发布日期:2019年1月28日

摘 要

对在用吊卡进行解体检测,发现多数吊卡卡页上台肩根部存在裂纹,有CDZ 5” × 3150 KN和CDZ 5-1/2” × 3150 KN两种规格。首先对出现裂纹的吊卡卡页展开实验分析,从宏观形貌特征以及化学成分、机械力学性能,金相组织进行检测,发现卡页原材料符合标准要求,卡页台肩根部为疲劳裂纹。接着对吊卡的结构展开研究,建立三维模型,进行有限元分析,同时根据API 8C规定对吊卡进行强度分析,分别从等效应力和极限强度方面进行理论计算。对有限元分析结果和理论计算结果进行对比,发现卡页台肩根部圆角半径较小时,虽然有限元分析结果满足API8C按照极限强度分析的最大允许应力,但是考虑到出厂载荷试验和现场工况等,只有圆角半径不小于R5时的有限元分析结果小于API计算的最大允许应力。建议采用R5以上的圆角半径,以及在不影响活页开合情况下增加卡页厚度,以提高卡页的抗疲劳性能和使用寿命,确保使用安全。

关键词 :钻杆吊卡卡页,台肩圆角,化学成分,力学性能,强度分析,有限元分析

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

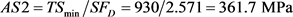

1. 现场概况

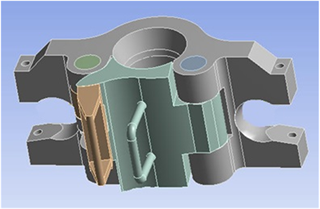

CDZ侧开式锥度台肩钻杆吊卡,是石油天然气钻井作业过程中用于悬持锥形台肩钻杆起升或下降的重要工具,侧开式钻杆吊卡结构如图1所示 [1] [2] [3] 。新疆项目部对在用吊卡进行解体检测,发现多数吊卡卡页上台肩根部存在裂纹,无法继续使用。吊卡卡页台肩根部出现裂纹的吊卡多为大吨位吊卡,规格有CDZ 5” × 3150KN和CDZ 5-1/2” × 3150KN两种,吊卡具体参数见表1。

Table 1. Specification of drill pipe elevator with cracks on latch

表1. 卡页出现裂纹的钻杆吊卡规格型号

裂纹出现最多的吊卡规格为CDZ5-1/2” × 3150KN,分析及建模均以此规格吊卡进行。新疆工区钻井深度多为超过7000米的超深井,对钻具要求高,钻井周期长,多采用四开或五开的井身结构,以某重点井为例,对其钻具组合进行计算如下:

三开钻具组合为:215.9 mm钻头 + 螺杆 + 单流阀 + 158.5 mm钻铤 × 1根 + 214 mm扶正器 + 158.5 mm钻铤× 1根 + 214 mm扶正器 + 158.5 mm钻铤 × 3根 + 旁通阀 + 158.5 mm钻铤 × 19根 + 158.5 mm随钻震击器 + 158.5 mm钻铤 × 2根 + 127 mm加重钻杆 × 15根 + 127 mm钻杆 + 139.7 mm钻杆;三开钻具重量约2850 KN;

Figure 1. CDZ side-door-type 18˚ taper shoulder drill pipe elevator

图1. CDZ侧开式18˚斜坡钻杆吊卡

四开钻具组合为:149.2 mm钻头 + 单流阀 + 120.6 mm钻铤 × 24根 + 88.9 mm钻杆 + 127 mm钻杆 + 139.7 mm钻杆;四开钻具重量约2250 KN;

钻井施工时钻具重量大,频繁起下钻对吊卡性能及可靠性提出了更高的要求,吊卡在起升作业中承受着巨大的拉力,在复杂的交变载荷作用下,吊卡构件的薄弱部位极易疲劳、萌生裂纹 [4] 。

2. 实验分析

2.1. 宏观形貌分析

钻杆吊卡解体后,对卡页进行磁粉探伤,发现卡页上部台肩根部存在裂纹,如图2所示,出现裂纹位置在卡页台肩根部过渡区域,从现场检测的卡页形貌来看,该过渡区域圆角较小,并且圆角不一。该处是典型的由几何形状突变引起的应力集中区,由于几何形状及应力集中效应,容易产生大面积疲劳,在复合交变应力作用下产生疲劳裂纹 [5] [6] 。

Figure 2. Details of crack at shoulder root of elevator latch

图2. 吊卡卡页台肩根部裂纹细节图

2.2. 化学成分分析

现行标准API Spec 8C《钻井和采油提升设备规范》,GB/T19190-2013《石油天然气工业钻井和采油提升设备》以及SY/T 7332-2016《钻井和修井吊卡》中对主承载件使用钢材的牌号均无具体要求,对其化学成分的要求仅为材料中硫磷最大质量分数为0.025% [1] [2] [3] ,只要材料的机械力学性能满足标准要求即可。

卡页实际使用材料为高级优质合金结构钢35CrMoA,在出现裂纹的卡页上取样进行化学成分分析,结果见表2。试验结果表明,台肩出现裂纹的卡页,其化学成分符合标准要求。

Table 2. Chemical composition analysis table for elevator latch with cracks on shoulders (mass fraction: %)

表2. 台肩出现裂纹的卡页化学成分分析表(质量分数:%)

2.3. 力学性能分析

对出现裂纹的吊卡取样进行力学性能分析,结果见表3。试验结果表明,台肩出现裂纹的卡页,其力学性能均符合相关标准要求。

Table 3. Analysis table of mechanical properties of elevator latch with cracks on shoulders

表3. 台肩出现裂纹的卡页力学性能分析表

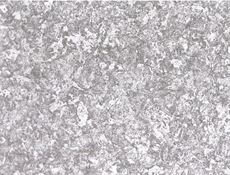

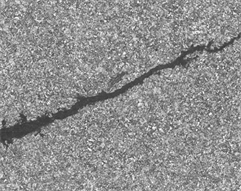

2.4. 金相组织分析

对卡页裂纹部位沿裂纹方向取横截面试样进行金相分析 [7] [8] [9] [10] [11] ,使用的侵蚀剂为4%硝酸酒精,该试样中的基体组织为回火索氏体组织,组织均匀,如图3所示。试样中裂纹长度约为1.1 mm,裂纹两侧无氧化脱碳,该裂纹源区应为工件表面凹角过渡处,裂纹延伸处及其周边组织无其余微裂纹,见图4所示。试样裂纹处及裂纹附件均未含有夹杂物。

Figure 3. Amplification factor: 500×

图3. 放大倍数:500×

Figure 4. Amplification factor: 100×

图4. 放大倍数:100×

经过取样检测,台肩出现裂纹的吊卡卡页的化学成分、拉伸性能、硬度和纵向冲击功均符合标准,从而可以排除由于材料力学性能不符合标准而导致失效的情况。下面对钻杆吊卡进行有限元分析,检查结构方面的合理性。

3. 有限元分析

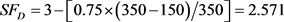

3.1. 钻杆吊卡的设计安全系数计算

首先,依据API Spec 8C 《钻井和采油提升设备》标准,钻杆吊卡的设计安全系数如下表4所示 [1] [6] [12] 。

Table 4. Design safety factor

表4. 设计安全系数

则CDZ5-1/2” × 3150 KN吊卡的设计安全系数计算如下:

1) 依据API Spec 8C,首先以弹性理论为依据进行强度分析。对于CDZ 5-1/2” × 3150 KN钻杆吊卡,按照Von Mises-Hencky理论计算的公称当量应力应不超过公式(1)计算的最大允许应力AS1,如公式(1)所示。

(1)

(1)

式中,YSmin——规定的最小屈服强度;

SFD——设计安全系数

2) 对于钻杆吊卡与左、右约束相接触的部位,因零部件几何形状引起的高度局部应力集中的区域,以及高度应力梯度的区域,可按照极限强度(塑性)分析,此情况下,当量应力不应超过公式(2)计算的最大允许应力AS2:

(2)

(2)

式中,TSmin——规定的最小极限拉伸强度;

SFD——设计安全系数。

3) 卡页台肩圆角过渡区域,正属于几何形状引起的高度局部应力集中区域,可按照极限强度分析,而吊卡出厂载荷试验需要施加到吊卡上的最大试验载荷为额定载荷值的1.5倍,此时最大允许应力:

(3)

(3)

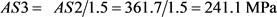

3.2. 有限元模型建立

根据吊卡结构建立三维模型,由于吊卡处于工作状态时主体与活页有接触应力,活页与卡页有接触应力,以及主体和钻杆间都存在接触应力 [12] [13] 。故需将吊卡、活页、卡页、钻杆等装配好后,通过有限元分析软件对整个装配体进行受力分析,整体模型如图5所示。分别对卡页的不同台肩圆角(圆角为R2、R3、R4和R5),进行有限元分析,并对其对比校核。

Figure 5. Type CDZ elevator integral model

图5. CDZ5-1/2” × 3150 KN 吊卡整体模型

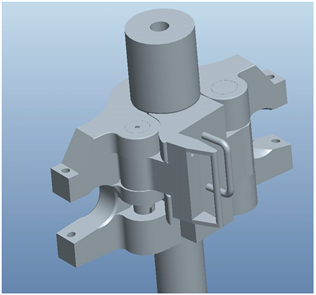

3.3. 网格划分

将建立好的吊卡三维模型转化为有限元模型,对吊卡主体、活页、卡页和钻杆之间逐个进行接触类型定义。由于吊卡主体较多圆弧面,曲面等不规则面,选取四面体单元对吊卡主体进行自动网格划分,可提供更精确的结果,并能承受不规则形状而不会引起精度上的损失。在应力集中处采用密集网格。网格划分如图6所示。

Figure 6. Elevator meshing model

图6. 吊卡模型网格划分图

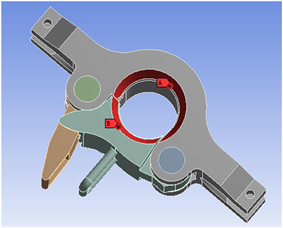

3.4. 问题简化及加载

吊卡卡页材料的弹性模量为206 GPa,泊松比为0.3,其受力属于结构静力学问题,如图7所示,吊卡上平面分为两个承力面,一个是吊卡主体的圆锥面,另一个是侧开活页的圆锥面,钻杆母接头18˚斜坡台肩面直接作用于吊卡工作面。在理想情况下,钻杆的接头应将钻柱全部重量均匀的分布在吊卡主体和侧开活页这两个锥度面上 [13] 。将3150 KN的钻杆重力等效为施加在有限元模型中钻杆上端面的法向力,通过钻杆与活页的锥面挤压将力传递到活页上,进而卡页受到与活页接触的力。卡页的受力主要在:卡页与主体连接处和卡页与活页的连接处。

Figure 7. Elevator main working face

图7. 吊卡主要工作面

3.5. 求解及结果分析

对不同卡页台肩圆角的模型划分网格后,施加同样的载荷求解,得到卡页的应力变化。然后根据卡页上的最大等效应力和许用安全系数对其进行分析,并将所得结果和按照API 8C强度分析理论计算结果进行比较,来验证是否满足强度要求。

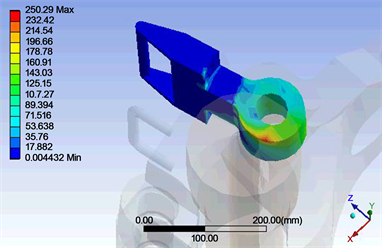

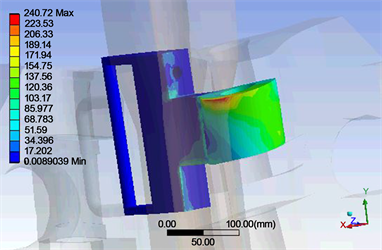

圆角半径为R2,R3,R4和R5时,卡页的应力变化分别如图8~11所示。

Figure 8. The stress variation when the arc radius is R2

图8. 卡页台肩圆弧为R2时的应力变化

Figure 9. The stress variation when the arc radius is R3

图9. 卡页台肩圆弧为R3时的应力变化

Figure 10. The stress variation when the arc radius is R4

图10. 卡页台肩圆弧为R4时的应力变化

Figure 11. The stress variation when the arc radius is R5

图11. 卡页台肩圆弧为R5时的应力变化

对比有限元分析与API强度分析计算结果,如表5所示,可以看到,虽然当圆角分别为R2、R3、R4和R5时,卡页最大正应力小于按照屈服强度及极限强度计算的卡页最大允许应力,但是考虑到出厂载荷以及现场极限工况,最大允许应力只有圆角为R5时的有限元分析结果小于理论计算的最大允许应力。也就是说虽然圆角分别为R2、R3、R4和R5时的卡页有限元分析结果满足API 8C按照极限强度分析的最大允许应力,但是考虑到极限恶劣工况,建议采用R5以上的圆角,以提高卡页的抗疲劳性能和使用寿命。

Table 5. Comparison between finite element analysis results and theoretical calculation results

表5. 有限元分析结果与理论计算结果对比表

4. 结论及建议

1) 经过取样分析,台肩出现裂纹的卡页化学成分及力学性能均符合API Spec 8C《钻井和采油提升设备规范》,GB/T 19190-2013《石油天然气工业钻井和采油提升设备》以及SY/T 7332-2016《钻井和修井吊卡》标准中对材料及力学性能的要求。

2) 通过理论计算及有限元分析,卡页台肩圆角较小时承受较大的应力;卡页台肩应采用圆滑过渡,圆角半径≥R5,减小应力集中,同时避免热处理和使用过程中的裂纹发生,与卡页相配合的活页在同一配合部位也要改为≥R5圆弧过渡,以及在不影响活页开合情况下增加卡页厚度,提高抗疲劳性能。

3) 加强使用过程中的管理,规范操作,吊卡在作业中不能超过最大载荷(动载荷和静载荷总和),使用及搬运过程中禁止野蛮操作,杜绝产生伤痕。

4) 制定更为细致的超深井钻杆吊卡使用管理规定,加密探伤,确保超深井吊卡使用安全。

基金项目

中国石化集团公司科技项目“特深井高效钻井关键装备技术”(JP17055),中原油田博士后项目“超深井特殊钻杆结构优化设计”(2016112B)。

文章引用

毛建设,李玉民,陈绪祥,刘作家,刘淑英. CDZ 3150 KN吊卡卡页台肩根部裂纹分析

The Analysis of Crack Causation of Type CDZ 3150 KN Elevator Latch Shoulder Root[J]. 机械工程与技术, 2019, 08(01): 8-16. https://doi.org/10.12677/MET.2019.81002

参考文献

- 1. API Spec 8C 《钻井和采油提升设备规范》[Z].

- 2. GB/T 19190-2013 《石油天然气工业钻井和采油提升设备》[Z].

- 3. SY/T 7332-2016 《钻井和修井吊卡》[Z].

- 4. 龚志链, 李章政. 材料力学[M]. 北京: 科学出版社, 1999.

- 5. 魏建才, 朱荣东, 吕瑞典. 利用MAR对CDZ133/3150斜坡吊卡的活页进行分析和结构改进[J]. 机械, 2004, 31(10): 61-62.

- 6. 杨晓翔, 尚福林, 李中华, 等. CD 350钻杆吊卡断裂分析[J]. 大庆石油学院学报, 1997, 21(2): 71-75.

- 7. 崔忠析, 刘北兴. 金属学与热处理原理[M]. 哈尔滨: 哈尔滨工业大学出版社, 1998.

- 8. 王广生. 金属热处理缺陷分析及案例[M]. 北京:机械工业出版社, 1997.

- 9. 杜志杰, 王双来, 彭娜. 钻杆吊卡轴销断裂原因分析[J]. 理化检验–物理分册, 2014, 50(10): 770-773.

- 10. 尚福林, 杨晓翔, 李中华, 等. DDZ 5-18-350牛头钻杆吊卡断裂分析[J]. 石油机械, 1996, 24(1): 20-23.

- 11. 吕拴录, 葛明君, 冯耀荣, 等. 139.7 mm 18˚台肩牛头吊卡锁舌断裂原因分析[J]. 石油矿场机械, 2004, 33(4): 89-91.

- 12. 尚福林, 李中华, 张毅, 等. CD350套管吊卡三维应力场有限元分析及危险截面上裂纹应力强度因子求解[J]. 机械强度, 1996, 18(2): 58-62.

- 13. 汤平汉, 李怀仲, 龚建文, 等. CDZ 133-3150kN 吊卡结构强度分析[J]. 钻采工艺, 2005, 28(3): 85-86.