Mechanical Engineering and Technology

Vol.

11

No.

02

(

2022

), Article ID:

49961

,

10

pages

10.12677/MET.2022.112011

基于Solidworks的AGV自动充电对接装置设计与仿真分析

庄永丰,陶为戈*,袁伟南

江苏理工学院电气信息工程学院,江苏 常州

收稿日期:2022年1月28日;录用日期:2022年3月26日;发布日期:2022年4月2日

摘要

本文旨在设计出一种引导充电对接装置,通过机械引导对接的方式,减小充电公头与充电母头自动对接时产生的位置误差。进行了充电对接装置原理设计,并对其进行理论受力分析,利用Solidworks软件对充电对接装置进行建模,通过Solidworks中Motion模块对充电对接装置进行对接运动仿真并进行受力与位移的数据分析,将仿真受力数据分析与理论受力分析进行对比,验证装置设计的合理性,并通过多次运动仿真验证装置运动的稳定性与有效性。结果表明,该设计能够通过机械引导对接方式减小充电公头与充电母头自动对接时的位置误差并稳定的成功对接。

关键词

Solidworks,自动充电对接装置,运动仿真,受力分析,运动分析

Design and Simulation Analysis of AGV Automatic Charging Docking Device Based on Solidworks

Yongfeng Zhuang, Weige Tao*, Weinan Yuan

School of Electrical and Information Engineering, Jiangsu University of Technology, Changzhou Jiangsu

Received: Jan. 28th, 2022; accepted: Mar. 26th, 2022; published: Apr. 2nd, 2022

ABSTRACT

This paper aims to design a guiding charging docking device to reduce the position error caused by the automatic docking of charging male head and charging female head by means of mechanical guiding docking. The principle design of the charging docking device is carried out, and the theoretical force analysis is carried out. The charging docking device is modeled by Solidworks software. The docking motion of the charging docking device is simulated through the Motion module in Solidworks, and the force and displacement data are analyzed. The simulated force data analysis is compared with the theoretical force analysis to verify the rationality of the device design. The stability and effectiveness of the motion of the device are verified by multiple motion simulations. The results show that the design can reduce the position error of the automatic docking between the charging male head and the charging female head by mechanically guiding the docking, and achieve stable and successful docking.

Keywords:Solidworks, Automatic Charging Docking Device, Dynamic Simulation, Force Analysis, Kinematic Analysis

Copyright © 2022 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着制造业生产结构的不断革新,各行各业对AGV的结构以及功能上需求不断提高,使得AGV的研究与设计成为较热门的研究课题,而AGV的自动充电技术是影响AGV能否能够实现智能化运行的关键问题之一。因此研究设计出能够适应行业需求的AGV自动充电对接装置对于实现AGV智能化运行具有十分重要的意义。

国内外学者在充电对接装置方面做了大量的研究。在对接方式上主要通过激光测距仪、视觉传感器、视觉识别定位方式进行定位对接,这种方法无疑给设计者以及使用者增加技术难度与生产成本 [1] [2] [3] [4] [5]。本文针对该问题设计一种AGV自动充电对接装置,通过机械引导对接方式减小机械位置误差,提高对接效率。

本文将从机械导引对接方式对AGV自动充电对接技术展开研究。在理论受力分析与仿真受力分析两个方面建立对比验证体系,基于装置原理结构建立物理受力模型,利用Solidworks中Motion模块对AGV自动充电对接装置模型进行运动仿真,将运动仿真结果与理论受力分析进行对比验证装置设计的合理性,通过装置结构中关键点位的位移特性分析,验证AGV自动充电对接装置能够成功对接的准确性与稳定性。

2. 充电对接装置原理设计与受力分析

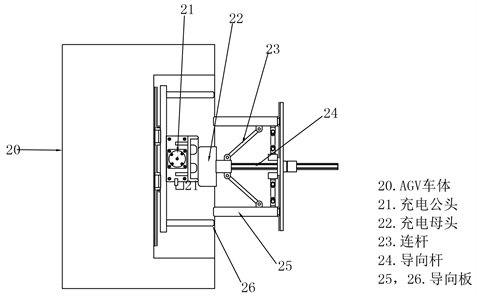

根据AGV自动充电对接装置对接时的运动要求,提出充电对接装置应具备两点要素:1) 通过AGV车体电机提供驱动力沿固定方向运动。2) 充电箱结构中具有引导装置引导充电公头与充电母头对接。设计自动充电对接装置原理如图1所示。

由于AGV自动充电对接装置在对接过程中产生实体接触,形成多种力的作用,而力是影响对接运动仿真的关键因素之一。下面首先对充电对接装置进行受力分析,外力包括:AGV车体电机提供的车体牵引力FA,AGV充电箱结构中弹簧的弹力FD。充电装置结构中相互作用力包括:滑块与滑轨间摩擦力fB,连杆对导向板的支撑力FC,充电公头与充电母头相互作用力FE,充电公头与充电母头调整位置时摩擦力fE,车体导向板与充电箱导向板相互作用力FF,车体导向板与充电箱导向板相互运动时摩擦力fF。充电对接装置在对接时,充电公头与充电母头在横向不发生相对位移,因此横向受力为内部作用力。充电对接装置在对接时纵向发生相对位移,因此纵向受力是影响充电对接装置成功对接运动的关键因素,从图1中不难看出AGV自动充电对接装置能否成功对接的关键在于“力FC能否始终大于力FF”。通过对图1受力分析可以得出结论:

Figure 1. Schematic diagram of charging docking device

图1. 充电对接装置原理图

1) 牵引力FA的大小与作用力FE的大小几乎相等。

2) 摩擦力fE的大小取决于接触面积与滑动因子μ的大小。为了减小接触面积故设计接触面为曲面,且采用油性材质降低滑动因子μ,使得摩擦力fE的大小趋近于零。

3) 作用力FF的大小等于摩擦力fB与摩擦力fE之和,fB是滑轨与滑块间的阻力,大小趋近于零,故FF的大小趋近于零。摩擦力fF的大小由FF的大小决定故fF的大小趋近于零。

4) 支撑力FC是作用力FE提供的分力,而作用力FE由牵引力FA提供,牵引力FA远大于作用力FE,故“FC始终大于力FF”。

本章从理论受力分析角度对充电对接装置原理进行分析并充分说明装置设计的可行性。

3. 充电对接装置建模与对接运动原理

某合作冻干企业AGV产品的模型如图2所示,AGV的充电区在AGV车体侧面,且充电公头固定安装在安装板上如图3所示。AGV充电采用人工手动对接方式,无法实现AGV自动充电对接操作。

3.1. 对接装置建模

基于现有AGV车体模型存在的问题以及AGV自动充电对接装置结构原理图,对AGV充电对接装置进行如下零部件结构设计。

1) 将AGV车体充电区从AGV车体侧面调整至AGV车体尾端如图4所示,利用AGV车体牵引力提供充电对接过程的驱动力。

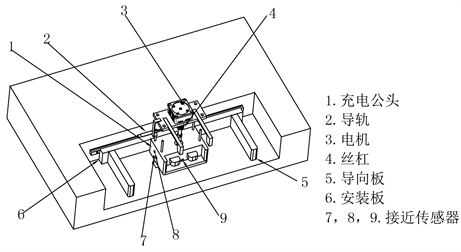

2) 由于AGV磁导航传感器存在一定位置误差,无法精确地将充电公头与充电母头成功对接。为了减小充电公头与充电母头在对接中存在的位置误差。在充电区中充电对接公头的安装板与AGV车体间设计一滑轨,使得充电公头位置有一定调整量。在安装板上设计导向板导引充电公头与充电母头的对接。从安全角度考虑另设计于充电公头上安装一步进电机与丝杠组合,能够固定对接成功后的充电公头与充电母头,避免充电脱落等意外发生。建模如图5所示。

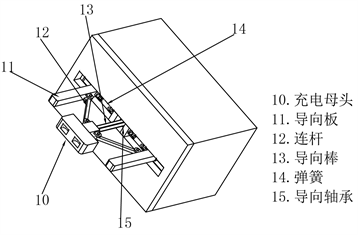

3) 充电箱对接结构配合改进后充电对接公头进行设计,充电母头能够与充电公头对接,并在纵向上通过导向棒与导向轴承进行滑动,配合连杆结构推动充电箱对接结构导向板与改进后充电对接公头中导向板相互配合导引,弹簧施加导向板弹力配合AGV车体牵引力使得充电母头在纵向上有一定的伸缩量,在充电完成后自动将充电母头恢复至初始位置。建模如图6所示。

3.2. 对接运动原理

AGV自动充电对接装置对接运动状态:AGV自动充电对接装置由AGV车体结构中电机提供的驱动力,使得AGV车体沿着磁导线运动进入充电区,车体降速并匀速继续沿着磁导线运动直至充电公头与充电母头对接成功,AGV车体停止运动。整体运动原理如图7所示。

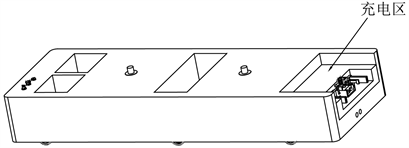

Figure 2. AGV car body model of an enterprise

图2. 某企业AGV车体模型

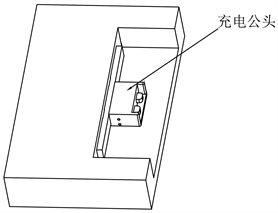

Figure 3. Three dimensional model of AGV charging connector in an enterprise

图3. 某企业AGV充电对接公头三维模型

Figure 4. Improved AGV body model

图4. 改进后AGV车体模型

Figure 5. Improved three-dimensional model of charging docking male

图5. 改进后充电对接公头三维模型

Figure 6. Three dimensional model of charging box docking structure

图6. 充电箱对接结构三维模型

Figure 7. Overall motion principle of charging docking device

图7. 充电对接装置整体运动原理

自动对接充电装置的对接运动原理如图8所示,充电公头跟随AGV车体同时运动,在充电公头与充电母头接触时,充电公头推动充电母头使得充电母头在受力后推动导向杆以及连杆运动,连杆将力传递至导向板,导向板与导向板之间接触并产生相互作用力,导向板在相互作用力下调整充电公头的位置,直至充电公头与充电母头成功对接。

Figure 8. Principle of docking motion

图8. 对接运动原理

4. 充电对接装置运动仿真与分析

本文的运动仿真与分析基于Solidworks中Motion模块,利用Motion模块中的运算算例将模型传入仿真界面,在仿真界面中对装配体AGV车体结构添加线性电机作为驱动,以及添加相应的约束力、接触力即可对装配体进行仿真 [6] - [11]。通过“结果和图解”命令对需要分析的力以及关键点位进行标定,得到仿真分析的曲线图,分析仿真曲线图与充电对接装置原理图的理论受力分析进行对比,验证机构的合理性 [12] [13] [14]。

4.1. 运动仿真

使用“电机”功能对AGV车体结构添加匀速30 mm/s线性电机,保证AGV车体结构进行直线匀速运动。对充电公头与充电母头添加接触力,材质属性为钢(油性),动态摩擦速度10.16 mm/s,动态摩擦系数0.05,静态摩擦系数0.10 mm/s,静态摩擦系数0.08,弹性冲击属性刚度100,000 N/m,指数1.5,最大阻尼50 N,穿透度0.10 mm [15]。同理对导向板35与导向板42以及对称测的两个导向板添加接触力,材质属性为钢(油性),动态摩擦速度10.16 mm/s,动态摩擦系数0.05,静态摩擦系数0.10 mm/s,静态摩擦系数0.08,弹性冲击属性刚度100,000 N/m,指数1.5,最大阻尼50 N,穿透度0.10 mm,对弹簧45添加弹簧,弹簧常数1 N/mm,自由长度30 mm,完成添加驱动及约束。

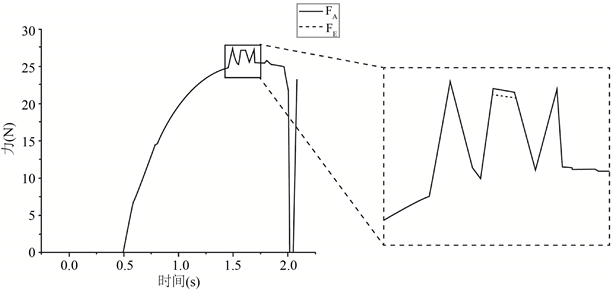

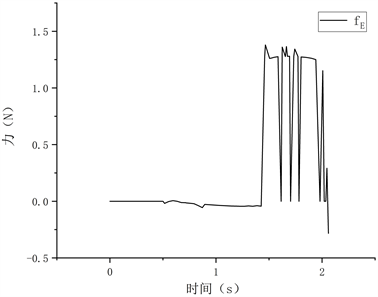

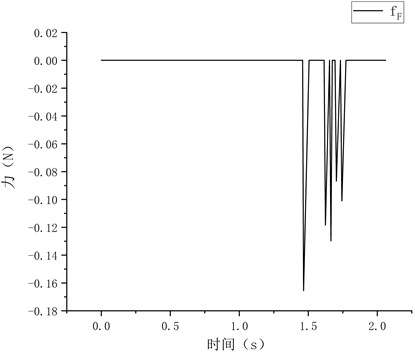

结合上文理论受力分析相结合定义各个力的名称:FA为线性电机驱动力,FD为弹簧的弹力,fB为滑块与滑轨间的摩擦力,FC为连杆对导向板间的支撑力,FE为充电公头与充电母头间的相互作用力,fE为充电公头与充电母头间的摩擦力,FF为导向板间的相互作用力,fF为导向板间的摩擦力。

从X、Y与Z三个分量进行力分析,利用“结果和图解”命令对以上涉及到的力进行标定。FA:在力选项的子类别中选择电机力方向为Z分量,添加分析目标线性电机力;FC:在力选项的子类别中选择反作用力方向为X分量,添加分析目标连杆螺钉、连杆;FD:在力选项的子类别中选择反作用力方向为X分量,添加分析目标线性弹簧;FE:在力选项的子类别中选择接触力方向为Z分量,添加分析目标充电公头、充电母头;fE:在力选项的子类别中选择摩擦力方向为Y分量,添加分析目标充电公头、充电母头;FF:在力选项的子类别中选择接触力方向为X分量,添加分析目标导向板、导向板;fF:在力选项的子类别中选择摩擦力方向为Z分量,添加分析目标导向板、导向板。利用“计算”命令生成仿真运动。

4.2. 受力分析

在AGV自动充电对接装置的运动过程中是传力和做功的过程。作用在AGV自动充电对接装置上的力由外力与内部作用力组成。外力包括:线性电机的驱动力,弹簧的弹力。内部作用力包括:滑块与滑轨间摩擦力,连杆对导向板的支撑力,充电公头与充电母头相互作用力,充电公头与充电母头调整位置时摩擦力,导向板与导向板之间相互作用力,导向板与导向板之间相互运动时摩擦力。而这些力都是决定AGV自动充电对接装置结构尺寸及结构形状的重要依据,也是判断自动充电对接装置能否成功对接的重要参数。利用“图解”生成仿真受力曲线图。

FA与FE的仿真结果如图9所示。通过图9的仿真曲线可以看出:充电对接装置在对接运动中充电公头与充电母头未接触时力FA与力FE大小完全重合,在充电对接装置对接运动中充电公头与充电母头接触时力FA与力FE大小基本相同,验证了上文理论受力分析结论(1)成立。

Figure 9. FA and FE curve

图9. FA与FE曲线图

fE的仿真结果如图10所示。通过图10的仿真曲线可以看出:充电对接装置在整个对接运动过程中摩擦力fE的峰值不超过1.5 N,远小于驱动力FC,验证了上文理论受力分析结论(2)成立。

Figure 10. fE curve

图10. fE曲线图

fF的仿真结果如图11所示。通过图11的仿真曲线可以看出:充电对接装置在整个对接运动过程中摩擦力fF的峰值不超过0.18 N,远小于驱动力FA,即fF可忽略不计,验证了上文理论受力分析结论(3)成立。

Figure 11. fF curve

图11. fF曲线图

FC与FF的仿真结果如图12所示。通过图12的仿真曲线可以看出:充电对接装置在整个对接运动过程中“力FC始终大于力FF”,验证了上文理论受力分析结论(4)成立。

Figure 12. FC and FF curve

图12. FC与FF曲线图

本次仿真试验选取自动充电对接装置设计的最大允许位置误差(30 mm)进行仿真运动,获得的受力数据更具备典型性。仿真受力分析与上文理论受力分析结合对比,验证了AGV自动充电对接装置具备成功对接的运动条件。

4.3. 运动分析

运动分析主要分析自动充电对接装置在不同的位置误差情况下对接运动时间的长短。调整充电公头与充电母头横向距离为0 mm,纵向距离即位置误差分别为−30 mm、−20 mm、−10 mm、0 mm、10 mm、20 mm、30 mm。通过“计算”功能进行对接运动仿真。记录充电公头与充电母头的对接时间。7次仿真数据如表1所示。

Table 1. Simulation test data

表1. 仿真试验数据

通过对表1的仿真试验数据可以看出:AGV自动充电对接装置对接时间随着对接误差的减小均匀减小,对接稳定性较好。对接时间较短,能够有效地减小对接误差使得充电公头与充电母头成功对接。

4.4. 结语

本文设计的AGV自动充电对接装置旨在通过机械引导对接方式减小对接位置误差。通过对AGV自动充电对接装置的设计原理进行受力分析,指出充电对接装置充电公头与充电母头成功对接的关键因素在于运动过程中“力FC是否恒大于力FF”。利用Solidworks软件对AGV自动充电对接装置进行建模与装配,采用Motion模块对其进行对接运动仿真。使用“计算”命令获得充电对接装置运动受力曲线图。将受力曲线图分析与理论受力分析进行对比验证了充电对接装置在对接运动的过程中受力符合运动需求,能够成功对接。同时通过多次对接运动仿真,分析其对接时间,验证了本设计对接运动的稳定性以及能够有效地减小位置误差。

最后针对AGV自动对接充电装置的设计与仿真分析,证明了本文可为设计者对结构前期开发设计的合理性提供可靠的分析方法,为后期的生产奠定科学基础。同时Motion模块能够提供形象直观的运动仿真,便于发现结构设计中的不足,提高设计效率。

基金项目

江苏理工学院研究生实践创新计划项目“冻干水果自动化生产线研究”(XSJCX20_43)。

文章引用

庄永丰,陶为戈,袁伟南. 基于Solidworks的AGV自动充电对接装置设计与仿真分析

Design and Simulation Analysis of AGV Automatic Charging Docking Device Based on Solidworks[J]. 机械工程与技术, 2022, 11(02): 84-93. https://doi.org/10.12677/MET.2022.112011

参考文献

- 1. 赵昕, 彭志远, 赵松璞, 等. 基于激光测距仪与里程计融合定位技术的变电站智能巡检机器人研究[J]. 电工技术, 2020(18): 44-45.

- 2. 刘星余. 面向物流仓储分拣机器人的多目标视觉识别与定位方法研究[J]. 粘接, 2021(7): 109-112.

- 3. Zhang, Y., Guan, T., Duan, L., et al. (2015) Inertial Sensors Supported Visual Descriptors Encoding and Geometric Verification for Mobile Visual Location Recognition Applications. Signal Processing, 112, 17-26. https://doi.org/10.1016/j.sigpro.2014.08.029

- 4. 杨墨, 隋天日, 曹涛, 等. 变电站巡检机器人自动充电系统[J]. 制造业自动化, 2013, 35(3): 47-49.

- 5. 曹涛, 孙大庆, 王明瑞, 等. 充电机构限位止停机构[P]. 中国专利, 201392876. 2010-01-27.

- 6. Mahakul, R., Thatoi, D.N., Choudhury, S., et al. (2020) Design and Numerical Analysis of Spur Gear Using SolidWorks Simulation Technique. Materials Today: Proceedings, 41, 340-346. https://doi.org/10.1016/j.matpr.2020.09.554

- 7. 周登攀. 基于Solidworks的搬运机器人拾取机构的运动仿真与分析[J]. 内燃机与配件, 2021(18): 98-100.

- 8. 谢哲东, 向美琦, 姜立民. 人体负重下肢助力机械外骨骼结构设计与运动学仿真[J]. 机械设计与制造, 2020(10): 21-24.

- 9. Yang, Y.H., et al. (2019) Design of a Novel Coaxial Eccentric Indexing Cam Mechanism. Mechanism and Machine Theory, 132, 1-12. https://doi.org/10.1016/j.mechmachtheory.2018.10.012

- 10. 刘杰, 卞新宇, 吴修娟, 王道林. 展开式载具连杆机构优化仿真及受力分析研究[J]. 机械设计与制造工程, 2021, 50(11): 35-40.

- 11. Azam, A., Ahmed, A., Hayat, N., et al. (2020) Design, Fabrication, Modelling and Analyses of a Movable Speed Bump-Based Mechanical Energy Harvester (MEH) for Application on Road. Energy, 214, Article ID: 118894. https://doi.org/10.1016/j.energy.2020.118894

- 12. 龙鹏飞. 基于CAE的螺杆桩机关键技术研究[D]: [硕士学位论文]. 武汉: 武汉理工大学, 2016.

- 13. Zhu, A. and Zhao, G. (2017) Experimental Design of Closed-Loop Speed Regulating System of DC Motor Based on Proteus. Research and Exploration in Laboratory, 36, 52-56.

- 14. 李长安, 邓立君, 陈笑天. 一种自动穿串装置的设计[J]. 机电工程技术, 2020, 49(2): 152-154.

- 15. Gang, L.I. and Xin, S. (2017) Dynamic Analysis and Design of Continuous Shear Crankshaft. Journal of Chongqing University of Science and Technology (Natural Science Edition), 19, 91-94.

NOTES

*通讯作者。