Open Journal of Transportation Technologies

Vol.

09

No.

05

(

2020

), Article ID:

37517

,

7

pages

10.12677/OJTT.2020.95044

30 t轴重重载货车车轮踏面磨耗规律研究

安立愿1,刘鹏飞2*,李敏佳1,刘红军2,高昊2,赵宇航2

1神华铁路装备有限责任公司肃宁车辆维修分公司,河北 沧州

2石家庄铁道大学,河北 石家庄

收稿日期:2020年8月18日;录用日期:2020年9月1日;发布日期:2020年9月8日

摘要

为研究重载货车车轮磨耗发展规律,本文以30t轴重重载货车为研究对象,选取8个车轮样本,开展了长期跟踪现场磨耗测试,基于实测数据研究了车轮踏面深度磨耗和车轮不圆顺的演变规律。测试结果表明,在18个月的运行时间里,车轮踏面最大磨耗深度可达1.8 mm,不同车轮表现出的磨耗速率不同,平均磨耗速率约为0.045 mm/月,车轮的磨耗发展并不迅速,而发生磨耗的区域主要分布在踏面宽度方向−30~20 mm的范围内。对于车轮不圆顺,径向偏差幅值最大值可到0.52 mm,以一阶不圆顺占据主导地位,二阶以上的不圆顺则占据很小的成分,表明车轮主要发生了因磨耗或变形产生的偏心问题,在列车运行过程中易激发起车辆的低频振动。从磨耗量来看,相较于车轮踏面深度磨耗,不圆顺的发展速率要更慢,反映了车辆在运行过程中保持了较好的运行状态,轮轨作用力主要改变了踏面轮廓,尚未引起擦伤、剥离等显著的局部磨耗或损伤。

关键词

重载货车,车轮磨耗,车轮不圆顺,磨耗深度

Evolutions of Wheel Wear for Heavy-Haul Freight Wagons with 30 t Axle-Load

Liyuan An1, Pengfei Liu2*, Minjia Li1, Hongjun Liu2, Hao Gao2, Yuhang Zhao2

1Suning Vehicle Maintenance Branch of Shenhua Railway Equipment Co. Ltd., Cangzhou Hebei

2Shijiazhuang Tiedao University, Shijiazhuang Hebei

Received: Aug. 18th, 2020; accepted: Sep. 1st, 2020; published: Sep. 8th, 2020

ABSTRACT

In order to the evolution law of wheel wear in the heavy-haul freight wagon, a long-term tracking field test of wheel wear is carried out. Taking the wagon with 30 t axle-load as research object, 8 wheel samples are selected in test. Based on the test results, the evolutions of wheel tread wear and wheel polygons are investigated. It is indicated that, during the running of 18 months, the maximum wheel wear can reach 1.8 mm. For different wheels, they present different wear rate. The statistic average wheel wear is about 0.04 mm per month, which means the wheel wear evolves with a relatively low speed. Generally, the main worn area covers the range of -30~20 mm in the wheel profile width relative to the normal rolling circle. As for the wheel polygon, the corresponding maximum radial deviation can reach 0.52 mm. The first order component takes the dominant place while the higher order polygons have very small amplitude, which means the eccentric problem induced by the wheel wear or deformation has occurred in the wheel. It’s a main factor exciting the low-frequency vibration in the vehicle system. For the aspect of wear loss, the evolution rate of wheel polygon is below that of wheel wear. The freight wagon can be kept in a good state, and the wheel-rail forces mainly change the wheel profile without the distinct wheel local wear or damage such as wheel flat, tread spalling and so on.

Keywords:Heavy-Duty Truck, Wheel Wear, Wheel Irregularity, Depth of Wear

Copyright © 2020 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

重载铁路是重要的货物运输方式,随着列车轴重增大和运量增加,车轮磨耗问题也更加突出,这一直是铁路工作人员和科研人员关注的焦点,获取准确的车轮磨耗发展规律、提出合理的减磨措施,已成为重要的研究方向。自我国开行大秦线重载铁路,多年来齐齐哈尔车辆公司技术人员多次赴大秦线有关站段,对我国重载大秦铁路货车车轮磨耗的问题展开了大量调查与研究,从车轮磨耗的形式特点、磨耗速率等角度进行了大量的数据测量,调查结果发现轴重、货物周转量、车轮硬度、闸瓦质量及轮径差是车轮踏面垂直磨耗的主要影响因素,并给出了通过控制同一轮对两车轮轮径差、研制新型闸瓦以及控制转向架制造精度等措施以降低车轮磨耗,并使得车轮踏面磨耗均匀化 [1];王璞 [2] 基于车辆–轨道耦合动力学建立了轮轨磨耗演化发展数值仿真预测模型,深入分析了车辆轴重、运行速度、钢轨轨底坡等对重载货车在实际运营中轮轨磨耗程度及变化规律,探明了车轮磨耗的分布及发展规律,并且基于实际运营中大秦重载专线线路条件对车轮磨耗发展进行了预测;李亨利 [3] 等以大秦线运营的C80B型运煤敞车为研究对象,建立车辆动力学模型,分别对空车及重车工况下车轮磨耗对直线运行平稳性及曲线通过安全性进行了分析研究,发现车轮磨耗后使车辆曲线通过性能降低;Croft [4] 等基于非Hertz接触理论研究了车轮磨耗的演变,考虑了变摩擦系数状态下的轮轨接触特性,发现摩擦系数的改变会引起切向力的变化,切向力的这种动态变化特性对轮轨接触状态有较明显的影响,通过对材料磨耗量的分析,较为准确地实现了对车轮磨耗的演变的预测。常崇义 [5] 等提出了基于三维动态有限元模型的轮轨形面磨耗的数值预测方法,利用有限元分析软件ABAQUS建立柔性轮对,并通过试验验证了仿真分析模型可行性,结果显示轮轨形面磨耗的数值结果和试验结果有较好的一致性;丁军君 [6] 等建立了配有转K6型转向架的C80型重载货车,模拟大秦重载专线运行的线路条件,对车轮踏面磨耗深度及磨耗后踏面对车辆临界速度的影响做了相应的分析;相关研究对25 t重载货车车轮磨耗问题进行了深入探索,但针对30 t轴重货车车轮磨耗的现场试验和测试研究还鲜见报道。

随着轴重的增加,车轮磨耗和疲劳破坏的几率出现频次不断增大。货车轴重从25 t提高到30 t,如果仍采用现有货车研究的方法将会出现很多问题。比如,轴重增加后轮轨间相互作用增加,导致车辆、钢轨各部件的使用寿命降低,钢轨磨耗加剧,维护费用增加,降低了重载运输的经济效益;轴重增加也将使轮轨间接触应力过大,容易造成车轮和钢轨疲劳损伤;此外,大轴重货车制动时可能会造成闸瓦热负荷过高。为此,在25 t轴重的基础上研究30 t轴重的磨耗问题十分必要。这样既可避免由于轴重加大带来的轨道结构的破坏作用及线路变形,增加轨道日常维护工作量,缩短轨道使用寿命等诸多问题。本文即针对某型30 t轴重重载货车开展了持续18个月左右的跟踪测试,以研究车轮踏面深度磨耗和周向磨耗的发展规律。

2. 车轮磨耗现场测试及规律分析

首先对车轮踏面深度磨耗进行了跟踪测试,图1所示为车轮踏面磨耗测试场景,选取了重载货车的8个样本车轮。现场测试所采用的仪器为WP-A + 型铁路车轮外形测量仪,重复误差小于±0.02 mm,数据间隔小于0.2 mm,测试数据通过手持数采系统获取并可进行对比分析。

Figure 1. Field test of wheel tread wear

图1. 车轮踏面磨耗现场测试

图2给出了其中某2个车轮在不同运行阶段时的踏面外形,车辆采用LM型车轮踏面。可以看出,随着运行时间的增加,车轮在名义滚动圆附近磨耗较为严重,出现了中间凹陷的现象,并且伴随有自名义滚动圆附近向两侧扩展的趋势,表明对于该测试车辆,其轮轨主要接触区域对应的就是磨耗区域。到后期,轮缘也出现了较为轻微磨耗,而且还出现了不同程度的车轮碾宽现象。尽管轮缘顶部未发生磨耗,但由于踏面磨耗明显,轮缘高度也会随之发生变化。

Figure 2. Wheel wear evolution

图2. 车轮磨耗演化

图3进一步给出了不同运行时间时踏面磨耗深度沿踏面宽度的分布。车轮型面沿踏面宽度方向各位置的磨耗是不均匀的,不同车轮样本的磨耗规律也不同,普遍地,在车轮踏面−30~20 mm范围内车轮磨耗较为严重,这是轮轨间经常接触的区域。在测试车轮样本中,样本1车轮最大磨耗量达到1.0 mm,样本2达到1.8 mm,存在一定的差异。此外,在运行过程中,车轮还会发生一定程度的塑形变形,这也是引起踏面廓形变化的另一因素。

Figure 3. The wear depth is distributed along the tread width

图3. 磨耗深度沿踏面宽度分布

为研究车轮磨耗总体的变化规律,统计分析了8个车轮样本的磨耗量随运行时间的变化规律,其中,车轮磨耗量选取名义滚动圆位置的磨耗深度。图4给出了不同踏面磨耗深度的比较,可以看出,在接近2年的运行周期里,最大车轮磨耗量达到了1.8 mm,最小也达到了0.32 mm,可见,不同车轮的磨耗程度是不同的,存在较大的离散性,同一时期磨耗深度相差甚至将近1倍。进一步,在图4(b)中,对相同运行时间下的踏面磨耗深度进行了平均,以比较随运行时间变化的踏面平面磨耗程度。可以看出,随着运行时间的增加踏面磨耗加深,2019年11月时测量时,踏面平均磨耗深度可达1.03 mm,运行18个月过程中,磨耗量变化0.8 mm,平均磨耗量为0.045 mm/月。

Figure 4. Comparison of wear depth of different treads

图4. 不同踏面磨耗深度对比

3. 车轮不圆顺测试及规律分析

车轮不圆顺测试采用车轮粗糙度测量仪,测试中所采用仪器的采样长度为1 mm。现场测试情况如图5所示,本次车轮不圆顺测试选名义滚动圆处为初始测点,旋转车轮,每转动一周,完成测试。

Figure 5. Field test scene of wheel irregularities

图5. 车轮不圆顺现场测试场景

下面以两个车轮样本为例说明车轮的不圆顺情况。如图6(a)所示,样本1车轮的径向偏差幅值随时间变化较为明显,随着车轮磨耗的增加,车轮径跳值也逐渐增大,2019年11月测量时,样本1车轮径跳达到了约0.35 mm,比2018年5月测得的数据增加了约75%。在图6(b)所示的极坐标下的车轮不圆情况中可以看到,车轮磨耗并没有引起较明显的多边形现象,随着运行时间的增加,车轮的1阶不圆(偏心现象)变得更为明显,并且有局部凹陷的情况出现,车轮径跳值的增加和车轮不圆的变化可能会引起轮对较大的振动。

Figure 6. Sample 1 wheel out-of-roundness situation

图6. 样本1车轮不圆度情况

图7为样本2的车轮不圆度情况,从车轮不圆度沿车轮圆周长度的分布情况可以看出,随运行时间的增加,车轮径向偏差幅值有微小增加,但与样本1相比车轮径向偏差幅值变化较小,三次测量的车轮径跳值分别为0.222 mm、0.226 mm和0.243 mm。通过对样本2极坐标下的车轮不圆度情况分析可以看出,在整个测试周期中车轮不圆度情况没有发生较大的变化,没有出现较明显的多边形现象,车轮仍以偏心问题为主,磨耗的增加也并未使偏心问题更为严重,这与样本1的特点有所不同。

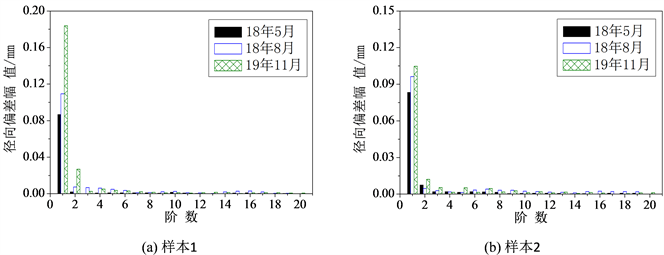

图8(a)为样本1车轮不圆的主要阶次统计,从图中可以看出样本1车轮不圆形式主要表现为1阶偏心,并且随着运营里程增加1阶偏心对车轮径跳的影响也逐渐增加,通过计算可知1阶偏心在车轮径向偏差幅值中的贡献由2018年5月份的36.4%增加为2019年11月的49.1%,2阶椭圆对径向偏差幅值的贡献由0.9%增加到7.1%,可以发现磨耗后期2阶椭圆问题的影响相对来说增加更为明显。从图8(b)中样本2的多边形主要阶数随运行时间的变化可以看出,样本2中仍然是1阶偏心占主要成分,运行时间的增加同样会引起各阶成分幅值的增加。但是由前文分析可知,样本2的径向偏差幅值随时间变化较小,所以各阶不圆成分的幅值也没有发生大的变化。样本2中1阶偏心在车轮径向偏差幅值中的贡献由2018年5月份的36.0%增加为2019年11月的45.3%,2阶椭圆的贡献由3.3%增加为5.0%,2阶椭圆的影响相对于1阶偏心来说增加明显。

Figure 7. Sample 2 wheel out-of-roundness

图7. 样本2车轮不圆度情况

Figure 8. The main order of the wheel polygon

图8. 车轮多边形主要阶数

值得注意的是,当车辆以速度v在轨道上运行时,第n阶谐波引起的激振频率可表示为

式中,d为车轮直径。对于30 t轴重货车,车速范围约为60~120 km/h,车轮的直径为0.915 mm,则1阶不圆顺引起的轮轨激扰频率约为6~12 Hz,2阶不圆顺引起的激扰频率在12~24 Hz之间,均会激发起车辆典型的低频振动。

图9(a)对所有车轮样本的径跳值进行了统计,可以看出,各个车轮样本的径跳值随着运行时间的增加而增大,总体趋势相近。通过统计还发现各个样本车轮多边形主要阶数均为1阶,实际上反映了车轮因周向不均匀磨耗产生的偏心状态,当列车运行时容易引起低频振动。图9(b)给出了各样本1阶不圆顺产生的径跳幅值,1阶不圆顺幅值与车轮总体径跳值幅值的变化有相似的演变规律,从以上分析来看应该多考虑1阶不圆特性变化带来的影响。

Figure 9. Statistics of wheel polygon radius jump value and first-order out-of-round amplitude value

图9. 车轮多边形径跳值以及1阶不圆顺幅值统计

总体而言,在实际运行过程中,重载货车保持了较好的轮轨接触状态,踏面磨耗深度的发展和不圆顺的发展速率均较低,实际测量中也并未发现明显的局部擦伤、剥离掉块等车轮缺陷,轮缘偏磨也并不明显。

4. 结论

本文对30 t轴重车辆的车轮磨耗状态进行了跟踪测试,分析了踏面磨耗深度和车轮不圆顺的演变规律,主要得出以下结论:

1) 车轮磨耗随运营时间的增加而增加,不同车轮磨耗速率有明显区别,2年的运行时间里车轮磨耗深度最大达到了1.8 mm,并且测试样本中普遍存在踏面凹形磨耗的现象,主要发生在踏面宽度方向−30 mm~20 mm的范围内。

2) 车轮不圆顺的径跳值有较明显的离散性,最大值达到0.52 mm,多边形主要阶次为1阶偏心,并且1阶不圆顺对径跳值的贡献普遍达到36%~50%,而磨耗后期2阶椭圆对车轮径跳值的贡献在增加,并且增长较快。

3) 车轮不圆顺的发展较车轮磨耗深度的增加相对较慢,随着运行时间的增加,没有出现较明显的多边形问题,并且磨耗深度在标准规定范围以内,未发现明显的车轮局部磨耗或损伤,车辆运行状态良好。

文章引用

安立愿,刘鹏飞,李敏佳,刘红军,高 昊,赵宇航. 30 t轴重重载货车车轮踏面磨耗规律研究

Evolutions of Wheel Wear for Heavy-Haul Freight Wagons with 30 t Axle-Load[J]. 交通技术, 2020, 09(05): 362-368. https://doi.org/10.12677/OJTT.2020.95044

参考文献

- 1. 胡海滨, 吕可维, 邵文东, 李立东, 刘振明. 大秦铁路货车车轮磨耗问题的调查与研究[C]//中国铁道学会车辆委员会. 快速重载车辆转向架与轮轴学术研讨会. 中国铁道学会车辆委员会, 2008: 30-37.

- 2. 王璞. 重载铁路轮轨磨耗预测及钢轨型面优化研究[D]: [博士学位论文]. 北京: 北京交通大学, 2016.

- 3. 李亨利, 李芾, 王新锐, 杨继震. 重载货车车轮磨耗与动力学性能演变[J]. 交通运输工程学报, 2016, 16(5): 49-56.

- 4. Croft, B., Jones, C. and Thompson, D. (2011) Velocity-Dependent Friction in a Model of Wheel-Rail Rolling Contact and Wear. Vehicle System Dynamics, 49, 1791-1802. https://doi.org/10.1080/00423114.2010.543138

- 5. 常崇义, 王成国, 金鹰. 基于三维动态有限元模型的轮轨磨耗数值分析[J]. 中国铁道科学, 2008, 29(4): 89-95.

- 6. 丁军君, 孙树磊, 李芾, 黄运华. 重载货车车轮磨耗仿真[J]. 交通运输工程学报, 2011, 11(4): 56-60.

NOTES

*通讯作者。