International Journal of Fluid Dynamics

Vol.

09

No.

03

(

2021

), Article ID:

44799

,

13

pages

10.12677/IJFD.2021.93005

分形树状微通道散热性能的数值研究

葛秋明*,陈正明

无锡市志成生化工程装备有限公司,江苏 无锡

收稿日期:2021年7月14日;录用日期:2021年8月3日;发布日期:2021年8月26日

摘要

仿生分形树状微通道具有速度分布均匀、传热效率高等特点,目前得到广泛的研究。本文在定横截面积和定水力直径的条件下,根据单条微通道进口截面的不同高宽比(0.333、1、2、4),各构建出4种分形树状微通道,数值研究了不同Re下微通道的传热、流动以及综合性能。研究发现,微通道的Nu和压降ΔP均随着高宽比的增加而增大。但微通道的最高温度Tmax反而随Nu的增加而增加。其中DJM-0.333和DSL-0.333的Tmax最小,具有更好的散热性能。对综合性能进行分析后,发现不同微通道的COP均随Re的增加而减小,DJM-0.333具有最高的COP,而DJM-4 (DSL-4)的COP最小,且前者比后者平均高37%。进一步得出DJM-0.333具有最佳的散热性能。

关键词

分形,微通道,高宽比,数值模拟

Numerical Study on Heat Dissipation Performance of Fractal Tree Microchannel

Qiuming Ge*, Zhengming Chen

Wuxi Zhicheng Biochemical Engineering Equipment Co., Ltd., Wuxi Jiangsu

Received: Jul. 14th, 2021; accepted: Aug. 3rd, 2021; published: Aug. 26th, 2021

ABSTRACT

Biomimetic fractal tree microchannel has been widely studied because of its uniform velocity distribution and high heat transfer efficiency. Under the condition of constant cross-sectional area and hydraulic diameter, four kinds of fractal tree microchannels were constructed according to the different aspect ratios (0.333, 1, 2 and 4) of the entrance section of a single microchannel. The heat transfer, flow and comprehensive performance of the microchannel with different Re were numerically studied. The results showed that the Nu and pressure drop ΔP of the microchannel increased with the increment of aspect ratio. However, the maximum temperature Tmax of the microchannel increased with the increase of Nu. Among them, DJM-0.333 and DSL-0.333 had the smallest Tmax and better heat dissipation performance. After analyzing the comprehensive performance, it was found that the COP of different microchannels all decreased with the increase of Re, DJM-0.333 had the highest COP, while DJM-4 (DSL-4) had the lowest COP, and the former is 37% higher than the latter on average. It was further concluded that DJM-0.333 had the best heat dissipation performance.

Keywords:Fractal, Microchannel, Height-Width Ratio, Numerical Simulation

Copyright © 2021 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

时代飞速发展的背景下,电子产品越来越趋于轻薄和便捷。然而,电子元器件的小型化同样也伴随着其热流密度的快速增长,因此如何解决电子元器件的散热成为一个关键问题。相比于常规尺寸的散热器,微通道散热器的热阻更低,体积更小,散热效率更高,可以更高效地解决高集成芯片的散热问题。

1981年,受自然界中网络结构与人体循环结构的启发,Bejan [1] 首次提出了一种微通道网络结构,并将其称为分形微通道。截止目前,不少学者对分形树状微通道的传热和压降性能进行了大量的研究。徐国强等人 [2] 研究了Y形微通道的流动特性和散热特性,探究了Y形的分叉角度对于散热器性能的影响。发现Y形微通道散热器的换热效果优于直通道,且Y形散热器的压降更小。侯亚丽和汪建文 [3] 通过改变分形微通道结构参数,使用实验的方法研究了不同水力直径、深宽比和长径比对微通道内流体流动特性的影响。结果发现,深宽比的增加会增大摩擦系数,而水力直径和长径比的增加则会减小摩擦系数。Zhang等 [4] [5] [6] 对不同高宽比的分形微通道、S形微通道和长直微通道进行了研究,发现分形结构和弯曲结构都会增大压降,但也增强了换热效果,且更大的高宽比会导致更大的压降和更小的换热系数。Carlos [7] 等人在前人研究基础上,进一步模拟研究了Ψ与Y形结构,发现与Ψ形结构相比,Y形结构具有更好的传热特性,且换热热阻更小,表面温度更均匀。谭慧等人 [8] 在植物叶脉结构的基础上,设计了一种叶脉型微通道热沉结构。与平行微通道比较,叶脉型传热效率更高,温度分布更为均匀,压力损失更小。Liang [9] 等采用实验与数值相结合的方法研究了Y形分形微通道内的流动与传热,并提出了一种改进的新结构,进一步提高了微通道传热性能,并使底壁具有更均匀的温度分布。Huang [10] 等人考虑到仿生分形与变截面的耦合效应,首次提出了具有可变截面的树形微通道(TMHS),对其传热、流动以及综合性能进行了数值研究,并与传统的光滑TMHS进行了比较。结果表明,变截面结构可以进一步提高TMHS的传热性能,但同时也增加了压降。石瀚楠等 [11] 在给定脉管通道总体积和热沉上表面面积的约束条件下,对树状脉管通道热沉进行了数值研究,发现“辐射 + 树状”复合脉管通道的构形设计能进一步降低最大温差和当量热阻。

当前对于分形微通道的研究主要集中结构及参数变化上,对不同高宽比的研究较少。为了进一步补充分形微通道的散热研究,本文通过ANSYS FLUENT V19.2对分形树状微通道的传热与压降特性开展数值研究,探究了在定横截面积和定水力直径下,分形树状微通道的努塞尔数Nu、压降ΔP和综合性能COP随高宽比的变化规律,并结合温度云图分析了微通道壁面温度的变化情况,为分形树状微通道散热器的工程应用、优化设计和科学研究提供参考依据。

2. 数值模型

2.1. 物理模型

基于Murray定律 [12] 设计分形树状结构:

(1)

(2)

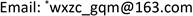

每个通道在下一级有两个分支,分叉角为180˚,即n = 2,该结构有4个层次(k = 0, 1, 2, 3)。第(k + 1)层的通道长度(Lk+1)与第k层的通道长度(Lk)之比和通道直径(wk+1)与(wk)之比均为定值,其单条通道结构示意图如图1。E = 2是分形的欧氏维数,Dk和Lk代表k级的水力直径和通道段长度。为了使泵浦功率最小化,根据Murray定律,AC = 3。

Figure 1. Fractal tree-like single channel

图1. 分形树状单条通道

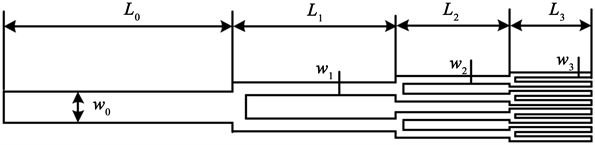

定横截面积条件下,保持单条微通道进口截面处,微通道的宽度w和高度h的乘积为定值a = 1 mm2,多次改变微通道的高宽比b = w/h,其值为0.333、1、2、4。本研究中初始模型为具有三个分叉的分形微通道DJM-4 (表示恒定横截面积–高宽比),整个微通道散热器的几何尺寸为:长度L = 37.5 mm,宽度W = 22 mm,高度H= 2 mm。DJM-4的示意图如图2所示。

(a)

(a)  (b)

(b)

Figure 2. Fractal treemicrochannel. (a) Schematic diagram of tree microchannel structure; (b) Physical model

图2. 分形树状微通道。(a) 树状微通道结构示意图;(b) 物理模型

定横截面积下模型的具体结构参数如表1所示,单位mm。

Table 1. Specific structural parameters of each model under a fixed cross-sectional area

表1. 定横截面积下各模型具体结构参数

定水力直径的条件下,保持单条微通道进口截面处的水力直径D0为定值a = 0.8 mm,多次改变微通道的高宽比b = w/h,其值为0.333、1、2、4。初始模型DSL-4 (表示恒定水力直径–高宽比)与前者中DJM-4的几何尺寸一致。

定水力直径下模型的具体结构参数如表2所示,单位mm。

Table 2. Specific structural parameters of each model under constant hydraulic diameter

表2. 定水力直径下各模型具体结构参数

2.2. 控制方程

为了简化控制方程,作出以下合理假设:

1) 流体是不可压缩的

2) 重力和粘性耗散的影响可以忽略不计

3) 可忽略的辐射热传递

4) 流体和固体材料特性是恒定的

基于以上假设,控制方程如下:

连续性方程:

(3)

动量方程:

(4)

(5)

(6)

式中:

(7)

能量方程:

(8)

2.3. 网格划分及边界条件

计算模型的网格采用Ansys Mesh软件生成,积液槽与固体部分采用非结构化四面体网格,树状通道内的流体部分通过扫掠式网格划分方法得到规整的结构化六面体网格。其平均网格正交质量为0.77,说明具有较好的网格质量。其网格划分示意图如图3所示。

Figure 3. Schematic diagram of fractal tree microchannel meshing

图3. 分形树状微通道网格划分示意图

边界条件如图4所示。

Figure 4. Schematic diagram of boundary conditions

图4. 边界条件示意图

材料设置:流体材料选择去离子水,固体材料选择铜。

进口边界:采用恒定速度进口,分别为8、10、12、14、16、18 m/s,进口初始温度为293 K。

出口边界:选择压力出口,其静压为0 Pa。

微通道底壁边界:恒定热流密度边界,热流密度q = 5 × 105 W/m2。

流固接触面:流体与固体之间采用耦合、无滑移边界条件,其余为绝热壁面。

3. 数据处理

将模型的网格导入FLUENT软件中进行数值模拟,通过改变进口速度,研究不同Re对分形树状微通道的传热与流动特性的影响,其结果由下列公式计算。

Re的计算公式表示:

(9)

努塞尔数Nu的计算公式:

(10)

换热系数hm计算公式:

(11)

其中,Tm为流体平均温度,其计算式为:

(12)

性能系数(COP, Coefficient Of Performance),表示微通道散热器的综合性能,其物理意义为流体吸收的流量与泵功率的比值,具体公式 [13] 如下:

(13)

Qf表示流体吸收的热量, ,微通道进口质量流量 ,v为流体进口速度,Ac表示微通道进口的横截面积,ρf为流体密度,Cp为流体的比热,Tout是流体出口的温度,Tin是流体进口的温度。ΔP为压降。V表示体积流率,V = vAc,v为流体进口速度,Ac表示微通道进口的横截面积。

4. 模型计算结果分析

4.1. 数值方法可靠性验证

4.1.1. 网格独立性验证

网格的数量会对数值模拟产生一定程度的影响,网格数量太少,会导致模拟的结果不够精确,误差较大。而当网格数量过多时,则会造成较大的计算成本。所以选择合适的网格密度显得尤为重要。以微通道模型DJM-4为例,验证网格无关性,其网格数量分别为38万、58万、131万,在入口速度为8 m/s时,验证结果如表3所示。综合比较得出,58万网格数量既满足计算精度,也节省了模拟时间,效率更高。

Table 3. Grid independence verification results

表3. 网格无关性验证结果

4.1.2. 模型验证

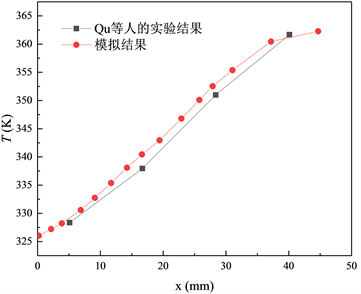

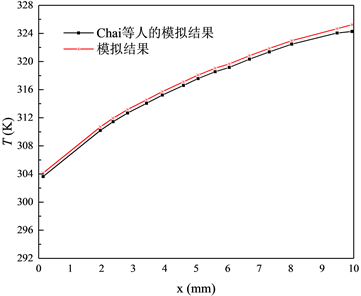

为验证数学模型的可靠性,以Qu [14] 等人和Chai [15] 等人的几何模型作为参考,验证数值方法。如图5和图6所示,为微通道基底温度随流体流动方向的变化曲线,其模拟结果与他人实验结果有很好的一致性,其最大偏差不超过10%。造成偏差的主要原因为实验仪器的精度、实验过程中的操作误差等。综合分析上述结果,认定本文的模拟研究结果与其他学者的结果不存在较大偏差,研究结果具有参考性。

Figure 5. Comparison of simulation results with the experimental results of Qu et al. [14]

图5. 模拟结果与Qu等人实验结果的比较 [14]

Figure 6. Comparison of simulation results with those of Chai et al. [15]

图6. 模拟结果与Chai等人模拟结果的比较 [15]

4.2. 定横截面积下不同高宽比微通道的散热性能研究

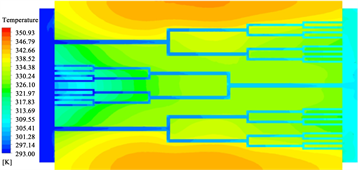

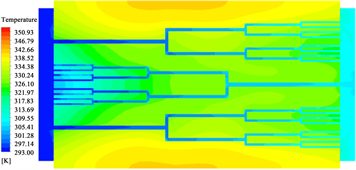

图7是在入口速度为10 m/s (Re = 9952)的情况下,四种不同结构参数的分形微通道流体部分中间截面的温度云图:图7(a) DJM-0.333;图7(b) DJM-1;图7(c) DJM-2;图7(d) DJM-4。微通道散热器外侧的温度明显高于其他区域的温度,且越靠近通道,散热器的温度越低。DJM-0.333温度分布最均匀,换热效果较好。

(a) DJM-0.333

(a) DJM-0.333

(b) DJM-1

(b) DJM-1

(c) DJM-2

(c) DJM-2

(d) DJM-4

(d) DJM-4

Figure 7. Temperature contours of the microchannel under a constant cross-sectional area

图7. 定横截面积下微通道温度云图

当Re相同时,DJM-0.333的温度最低,且流体进口速度为8 m/s (Re = 7962)时,DJM-0.333最高温度为352℃。散热器温度随着高宽比的增加而越来越高,DJM-4最高温度低于DJM-2,高于DJM-1。不同进口流速下4个分形微通道的最高温度如图8所示。当Re增加时,散热器的温度随Re的增加而降低,流体进口速度达到18 m/s (Re = 17914)时,DJM-2的最高温度为333.5℃,比DJM-0.333的最高温度高3.5℃,而这是由于总传热面积随高宽比的增加而减小导致的。因此,DJM-0.333具有最好的散热性能。

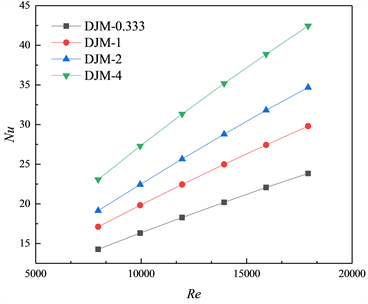

Nu随Re的变化如图9所示,随着Re的增大,Nu也随之增大。而在Re相等的情况下,散热器的Nu随着单条微通道进口截面高宽比的增加而增大,DJM-4的Nu最大,其入口流速达到18 m/s (Re = 17914)时,Nu达到最大值为42.44,DJM-0.333的Nu最小,为23.85。DJM-4的Nu在入口流速8 m/s (Re = 7962)增长到18 m/s (Re = 17914)的过程中,从23.06快速增加到42.44,DJM-4的Nu涨幅最大,而DJM-0.333的Nu在此过程中,从14.27缓慢增长到23.84,其中DJM-0.333的涨幅最小。

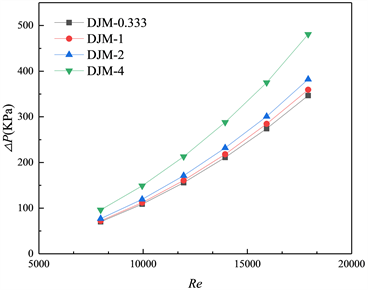

4种分形微通道的压降ΔP与Re的关系如图10所示,当Re增加时,ΔP也随之增加。Re ≤ 15,000时,ΔP增加的速率较小,Re > 15,000时,ΔP增速上升。在相同Re的条件下,微通道散热器的ΔP随着高宽比的增加而增大。其中DJM-0.333的ΔP最小,DJM-4的ΔP最大。入口速度为8 m/s (Re = 7962)时,DJM-0.333的ΔP为70.22 KPa,DJM-4的ΔP为96.16 KPa。在研究范围内,ΔP变化最小的是DJM-0.333,其最大ΔP为346.56 KPa,而DJM-4的ΔP变化最大,其最大ΔP为480.79 KPa。

Figure 8. The maximum temperature Tmax of the microchannel under different Re

图8. 不同Re下微通道的最高温度Tmax

Figure 9. Nu of microchannels under different Re

图9. 不同Re下微通道的Nu

Figure 10. ΔP of microchannels under different Re

图10. 不同Re下微通道的压降ΔP

4.3. 定水力直径下不同高宽比微通道的散热性能研究

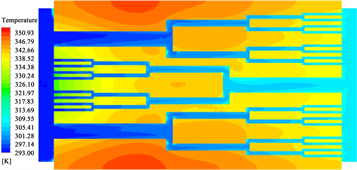

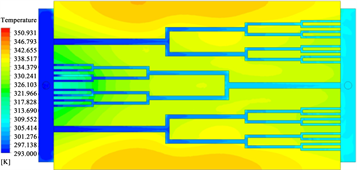

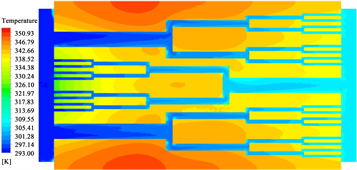

图11是在入口速度为10 m/s (Re = 9952)的情况下,四种不同结构参数的分形微通道流体部分中间截面的温度云图:图11(a) DSL-0.333;图11(b) DSL-1;图11(c) DSL-2;图11(d) DSL-4。

(a) DSL-0.333

(a) DSL-0.333

(b) DSL-1

(b) DSL-1

(c) DSL-2

(c) DSL-2

(d) DSL-4

(d) DSL-4

Figure 11. Temperature contours of microchannel under constant hydraulic diameter

图11. 定水力直径下微通道温度云图

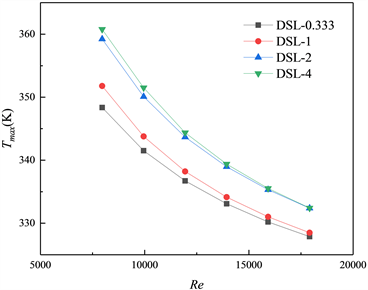

当入口流速相同时,DSL-0.333的最高温度最小,入口流速为8 m/s (Re = 7962)时,最高温度为348℃,定水力直径下,4种分形微通道随着高宽比的增加,其最高温度越来越大,DSL-4最高温度为361℃。不同进口流速下4个分形微通道的最高温度如图12所示。随着Re的增加,散热器的温度也随之降低,进口流体速度达到18 m/s (Re = 17914)时,DSL-4的最高温度为332.4℃,比DSL-0.333的最高温度高4.6℃。

Figure 12. The maximum temperature Tmax of the microchannel under different Re

图12. 不同Re下微通道的最高温度Tmax

如图13所示,Nu随Re的增加而增加。在水力直径相同,恒Re的情况下,越大的高宽比,其努塞尔数也越大,DSL-4的Nu大于DSL-1,小于DSL-2。当进口流速为8 m/s (Re = 7962)时,DSL-2的Nu最大为23.97,与最小值相差7.64。当入口流速达到18 m/s (Re = 17914)时,DSL-2的Nu最大,其值为43.27,DSL-0.333的Nu最小,其值为27.5。DSL-4的Nu在研究范围内从23.06快速增加到42.44,其涨幅最大,而DSL-0.333的Nu从16.33缓慢增长到27.5,涨幅最小。

Figure 13. Nu of microchannels under different Re

图13. 不同Re下微通道的Nu

图14为微通道的压降ΔP随不同Re的变化。在相同Re的条件下,ΔP随着高宽比的增加而增大。入口速度为8 m/s (Re = 7962)时,DSL-0.333的ΔP最小,ΔP为74.58 KPa,此时,DSL-4的ΔP最大,为96.16 KPa。当进口流速从8 m/s增加到18 m/s时,ΔP变化最小的是DSL-0.333,其ΔP最大达到367.68 KPa,ΔP变化最大的是DSL-4,其值为480.79 KPa。

Figure 14. ΔP of microchannels under different Re

图14. 不同Re下微通道的压降ΔP

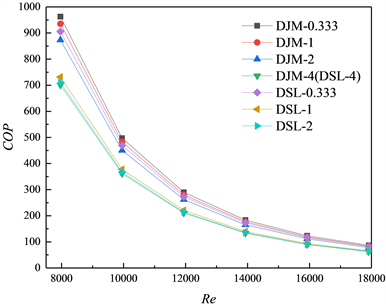

4.4. 综合性能研究

如图15所示,不同微通道的COP随Re的增加而减小。DJM-0.333具有最高的COP,而DJM-4 (DLS-4)的COP最小,前者比后者平均高37%。而较高的COP,则表明在相同的泵功功率下,具有更好的传热性能。定截面和定水力直径条件下的微通道散热器的COP均随着高宽比的增加而随之减小,然而换热系数是随之增大的。显然,换热效果在得到了改善的同时也伴随着压降的急剧上升,且压降的增加比传热系数增加的更明显。

Figure 15. Coefficient of performance COP of microchannel under different Re

图15. 不同Re下微通道的性能系数COP

5. 结论

通过数值模拟的方法对定截面与定水力直径下的分形树状微通道进行了研究分析,得到了微通道传热与流动的特点,结论如下:

1) 在单条通道定截面与定水力直径的条件下,通过改变高宽比,设计了7种不同分形树状微通道结构,对比分析了其传热和流动特性。结果表明,定截面与定水力直径下,微通道的Nu和压降ΔP均随着高宽比的增加而增大。然而由于总传热面积随高宽比的增加而减小,微通道的最高温度Tmax并没有随Nu的增加而降低,反而随Nu的增加而增加。相比于其他结构,DJM-0.333和DSL-0.333的Tmax更小,具有更好的散热性能。

2) 对得到的不同分形树状微通道的综合性能进行分析,发现不同微通道的COP均随Re的增加而减小,DJM-0.333具有最高的COP,而DJM-4 (DLS-4)的COP最小,且前者比后者平均高37%。因此,进一步得出DJM-0.333的分形树状微通道结构具有最佳的散热性能。

基金项目

“高效节能的换热/反应装备关键技术”产学研合作项目(校企合作)。

文章引用

葛秋明,陈正明. 分形树状微通道散热性能的数值研究

Numerical Study on Heat Dissipation Performance of Fractal Tree Microchannel[J]. 流体动力学, 2021, 09(03): 44-56. https://doi.org/10.12677/IJFD.2021.93005

参考文献

- 1. Tuckerman, D.B. and Pease, R.F.W. (1981) High-Performance Heat Sinking for VLSI. Electron Device Letters, 2, 126-129. https://doi.org/10.1109/EDL.1981.25367

- 2. 徐国强, 王梦, 吴宏, 等. Y形构形微通道流动换热特性的数值分析[J]. 北京航空航天大学学报, 2009, 35(3): 313-317.

- 3. 侯亚丽, 汪建文. 几何参数对矩形微通道内流体流动特性的影响[J]. 排灌机械工程学报, 2015(5): 417-421.

- 4. Zhang, C.P., Lian, Y.F., Yu, X.F., et al. (2013) Numerical and Experimental Studies on Laminar Hydrodynamic and Thermal Characteristics in Fractal-Like Mi-crochannel Networks. Part A: Comparisons of Two Numerical Analysis Methods on Friction Factor and Nusselt Num-ber. International Journal of Heat and Mass Transfer, 66, 930-938. https://doi.org/10.1016/j.ijheatmasstransfer.2013.06.073

- 5. Zhang, C.P., Lian, Y.F., Yu, X.F., et al. (2013) Nu-merical and Experimental Studies on Laminar Hydrodynamic and Thermal Characteristics in Fractal-Like Microchannel Networks. Part B: Investigations on the Performances of Pressure Drop and Heat Transfer. International Journal of Heat and Mass Transfer, 66, 939-947. https://doi.org/10.1016/j.ijheatmasstransfer.2013.07.021

- 6. Zhang, C.P., Lian, Y.F., Hsu, C.H., et al. (2015) In-vestigations of Thermal and Flow Behavior of Bifurcations and Bends in Fractal-Like Microchannel Networks: Second-ary Flow and Recirculation Flow. International Journal of Heat and Mass Transfer, 85, 723-731. https://doi.org/10.1016/j.ijheatmasstransfer.2015.01.118

- 7. Rubio-Jimenez, C.A., Hernandez-Guerrero, A., Cer-vantes, J.G., et al. (2016) CFD Study of Constructal Microchannel Networks for Liquid-Cooling of Electronic Devices. Applied Thermal Engineering, 95, 374-381. https://doi.org/10.1016/j.applthermaleng.2015.11.037

- 8. 谭慧, 宗宽, 熊长武, 等. 叶脉型微通道热沉设计及散热特性分析[J]. 工程设计学报, 2019, 26(4): 113-119.

- 9. Liang, L.X., Hou, J.B., Fang, X.J., et al. (2019) Flow Characteristics and Heat Transfer Performance in a Y-Fractal Mini/Microchannel Heat Sink. Case Studies in Thermal Engineering, 15, Article ID: 100522. https://doi.org/10.1016/j.csite.2019.100522

- 10. Huang, P.N., Dong, G.P., Zhong, X.N., et al. (2020) Numerical Investigation of the Fluid Flow and Heat Transfer Characteristics of Tree-Shaped Microchannel Heat Sink with Variable Cross-Section. Chemical Engineering and Processing—Process Intensification, 147, Article ID: 107769. https://doi.org/10.1016/j.cep.2019.107769

- 11. 石瀚楠, 谢志辉, 孙丰瑞, 等. 树状脉管圆盘热沉的传热分析与构形设计[J]. 工程热物理学报, 2019, 40(7): 140-145.

- 12. Celata, G.P. and Carey, V.P. (2000) Heat Transfer and Transport Phenomena in Microscale. Proceedings of the International Conference on Heat Transfer and Transport Phenomena in Microscale, Banff, 15-20 October 2000.

- 13. 李聪. 电子器件冷却用分形微通道的构造及其散热性能研究[D]: [硕士学位论文]. 湘潭: 湘潭大学, 2019.

- 14. Qu, W.L. and Mudawar, I. (2002) Experimental and Nu-merical Study of Pressure Drop and Heat Transfer in a Single-Phase Micro-Channel Heat Sink. International Journal of Heat and Mass Transfer, 45, 2549-2565. https://doi.org/10.1016/S0017-9310(01)00337-4

- 15. Chai, L., Xia, G.D. and Wang, H.S. (2016) Parametric Study on Thermal and Hydraulic Characteristics of Laminar Flow in Microchannel Heat Sink with Fan-Shaped Ribs on Side-walls—Part 1: Heat Transfer. International Journal of Heat and Mass Transfer, 97, 1069-1080. https://doi.org/10.1016/j.ijheatmasstransfer.2016.02.077

NOTES

*通讯作者。