Open Journal of Acoustics and Vibration

Vol.05 No.03(2017), Article ID:21886,9

pages

10.12677/OJAV.2017.53008

Application of Ultrasonic Flaw Detection Technology in Steel Inspection

Jielin Dai1,2, Shikai Wu1*, Zhanmei Liu2

1Institute of Advanced Technology, Chinese Academy of Sciences, Guangzhou Guangdong

2Zhongkai University of Agricultural and Engineering, Guangzhou Guangdong

Received: Aug. 11th, 2017; accepted: Aug. 24th, 2017; published: Aug. 31st, 2017

ABSTRACT

Ultrasonic wave is one of the hotspots in acoustic research in recent years. This paper aims to understand the principles of ultrasonic flaw detection technology and steel and other metal parts on the application. By comparing the field of ultrasonic testing at home and abroad, this paper studies the important use of ultrasonic nondestructive testing. This paper reviews the theory and application of ultrasonic flaw detection, and provides a reference for the development of ultrasonic flaw detection technology.

Keywords:Ultrasonic, Nondestructive Testing, Stress, Corrosion, Detection

超声波探伤技术在钢材检测上的应用

戴杰霖1,2,吴世凯1*, 刘展眉2

1广州中国科学院先进技术研究所,广东 广州

2仲恺农业工程学院,广东 广州

收稿日期:2017年8月11日;录用日期:2017年8月24日;发布日期:2017年8月31日

摘 要

超声波是近年来声学研究的热点之一。本文旨在介绍超声波探伤技术的原理和在钢铁等金属工件上的应用。通过比较国内外超声波探伤领域上的研究,来说明超声波无损探伤的重要用途。本文综述了超声波探伤的相关理论和应用,为超声波探伤技术在钢材上的应用发展提供参考。

关键词 :超声波,无损探伤,应力,腐蚀,检测

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着经济飞速增长与科技的日新月异,交通、建筑、化工等行业领域飞速发展。钢铁,作为最重要的黑色金属之一,成为国民经济的重要支柱,并广泛用于生产生活各个方面。近年来安全事故频频发生,人们对产品的质量愈来愈关注。正如我们使用的钢材等金属材料,有些金属材料常承受不同类型的频率,方向和高强度的应力 [1] ,面临一个普遍的问题——磨损和腐蚀。工件中存在应力,受到超载和不同程度的外界作用力时候,会对金属内部应力产生影响;或者工件受到外界环境的化学、物理、微生物等因素作用,时常发生腐蚀而带来损耗。全球每年大概有1/3的钢材遭受腐蚀而使得设备报废。故此,为了降低钢材质量带来的安全事故风险,对钢材金属制品的应力检测尤为重要。

现代探伤技术分为有损检测和无损检测两种,有损检测就是检测过程中对原来工件进行分割和破坏而释放应力。无损检测就是在不破坏原工件情况下,人们主要运用了声、光、电磁等物理因素对加工制品进行检测 [2] 。由于无损检测更安全,高效,所以愈来愈受到人们的欢迎。

对于钢材检测,无损探伤受到广泛应用。无损探伤(non-destructive examination, NDE),也称作无损检测,是一门在不损坏原工件的情况下,采用声、光、电磁等物理因素并结合仪器对材料零件内部进行缺陷检测的技术。无损探伤技术得益于近年来声学领域的发展。超声波无损探伤技术主要包括射线检测(RT)、超声检测(UT)、磁粉检测(MT)和液体渗透检测(PT)四种。近年来,声学得到迅速的发展。针对于以上几方面的无损检测方法,无损探伤中的超声波检测技术,不论是在经济成本,还是综合操作性、效率性等方面,超声波检测更胜一筹。

超声波无损检测可以检测的对象广泛,检测的深度也比较大,灵敏度高,成本低,而且使用比较便利,对被检工件也没有损坏,对检测人员无伤害,因此被采用。

2. 原理

2.1. 超声波

超声波是指振动频率大于20000 Hz的声波(人类听觉上限为20000 Hz,每秒振动频率高,超出人类听觉范围),其本质上与可闻声一致,都是机械振动模式。超声波在传播过程的波形有多种形式,常用的有纵波、横波、表面波以及临界折射纵波等。超声波频率高,波长短,在一定距离中沿着直线传播,具有良好的方向性和束射性。

2.2. 声弹性原理

超声波的传播的速度受介质的二阶弹性常数和密度影响 [3] ,高阶弹性常数和应力影响的现象称为声弹性效应。声弹性是指超声波在弹性介质中传播时,其声速随应力的变化而产生十分微小的变化的状态,是声弹性法测量应力的重要理论基础。在钢材料超声波应力检测方法中,声弹性原理可表述为如下:

(t − t1)/t1 = B·σ

式中:t为无应力状态下的超声波传播时间;t1为应力状态下的超声波传播时间;

B为声弹性常数;σ为纵向应力。

2.3. 超声波探伤原理

超声波探伤技术是一种运用超声波能量穿入金属材料的内部,并通过一个侧面进入另一个侧面,在界面边缘发生反射的特点来检查零件是否存在缺陷的技术。

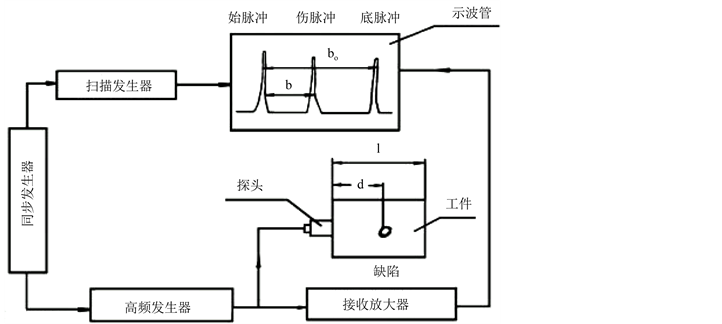

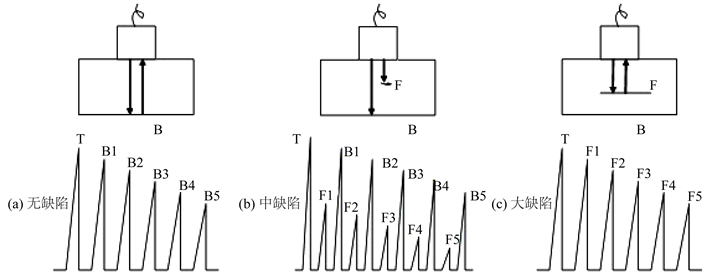

人们常使用便携式的超声波探伤仪(如图1),超声波通过探头的发射入金属工件内部,遇到内部有缺陷与底面就分别产生多次反射波(如图2)。在显示屏上形成脉冲波,通过波型从而判断工件的缺陷的程度和分布情况 [4] (如图3)。

Figure 1. Ultrasonic flaw detector structure

图1. 超声波探伤仪构造

Figure 2. Types of multiple reflections of ultrasound

图2. 超声波多次反射的类型

Figure 3. Longitudinal wave method to detect steel plate defects

图3. 纵波法探测钢板缺陷

2.4. 超声波检测方式 [5]

超声波检测方式有通常两种:

1) 超声波入射工件的一面时候,穿透工件,在另一面接收能量。即发射探头在被测物体一侧,接收探头在另一侧。射入超声波透过工件,在工件内伤部发生反射、折射等过程,传播能量有所减少,至接收探头只剩下少部分能量。但此超声波余量可以反映物体缺陷情况(图3)。

2) 超声波射入被测的工件,经过物体内部缺陷反射回来的能量被同侧接收。将发射探头和接收探头置于被测工件的一侧,入射超声波,经过内部缺陷和底面反射,接收能量,据这部分能量来判断工件的缺陷情况。此方式更为常用。

2.5. 超声波检测特点

1) 灵敏度高,微小的不连续的缺陷也能检测得到;

2) 波频高,方向性、束射性强;

3) 能量大,穿透力强,稳定;

4) 检测速度快,自动检测;

5) 安全性高,效率高,不损坏原工件。

3. 超声波检测方法分类

超声波应力检测方法主要有纵波法,横波法,表面波法和临界折射纵波法。

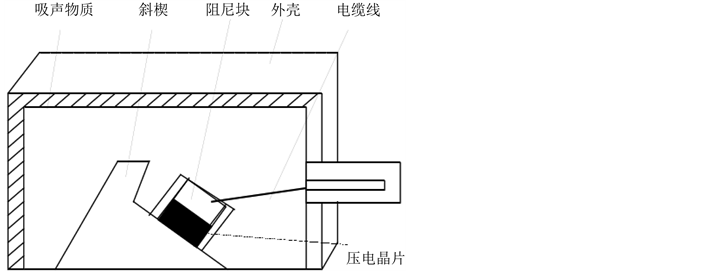

3.1. 横波法

横波是质点的振动的方向与波的传播方向相互垂直的波型。横波只能在固体中传播。物体受到垂直方向交替变化的拉应力以及压应力时候,会产生水平方向的形变,这种切向形变交替变化产生了波的传播。横波法适合解决偏振方向有关的问题。横波在钢板中传播接收到的是来自上下端面多次反射后的波,所以波的叠加现象比较明显。横波探头(图4)。

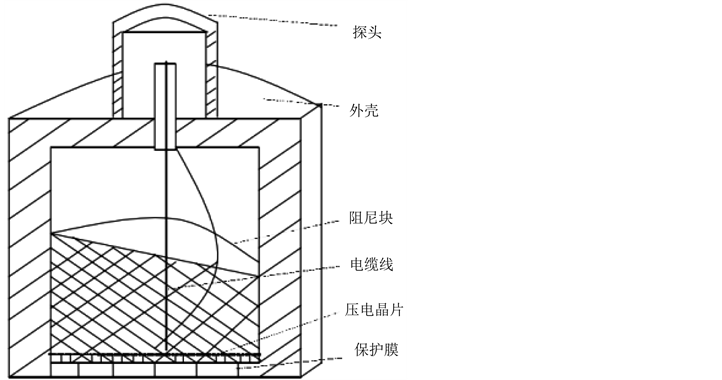

3.2. 纵波法

纵波是质点的振动的方向与波的传播方向相互平行的波型。纵波能在固液气三态中传播。纵波法检测应力是根据内部有应力存在时,超声波传播特性发生改变。纵波对切向应力更为敏感,是因为纵波的传播方向与振动向平行,而且传播的速度较大。纵波法检测,需要利用探头把纵波垂直断面入射,且要求相对的端面较近。通过对纵波法钢板检测所得到的波型,因直探头沿着钢板两侧发射和接收,超声纵波在传播过程中没有发生上下表面的反射和折射,所以其接收到的波型增益的呈线性衰减变化,没有其他波形的叠加。纵波探头(图5)。

3.3. 表面波法

表面波是一种只能在固体介质的表面,两种介质的交界面或近表面传播的波型。表面波入射深度低,

Figure 4. Horizontal wave probe

图4. 横波探头

Figure 5. Longitudinal wave probe

图5. 纵波探头

在较薄的固体表面传播,其质点振动轨迹为椭圆,将表面波分解,有垂直和平行两个方向,因此可以看成横波和纵波的合成波。表面波沿着工件的表面传播,利用装置的频率和应力的变化关系来较为敏感地检测应力 [6] 。表面波只能沿着物件表面或者近表面传播,难以深入内部,对于物件内部难以检测。

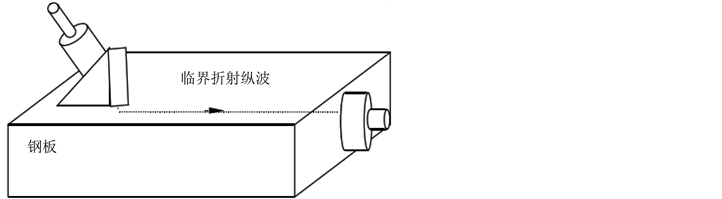

3.4. 临界折射纵波法

临界折射纵波法是近年来较新颖的检测方法,此法据斯涅耳定律的折射原理,将超声纵波通过一定的装置改变其传播方向,使直探头发射的纵波沿着固体表面传播。这种方法既避免了纵波法要求被检工件有相对端面的缺点,也改进了表面波法只能在固体表面传播的特性,所以利用LCR波可以测试一定深度的应力 [7] 。临界折射纵波法因其传播路径最短,接收到的头波即为沿钢板近表面传播的纵波,能够更加直观地反映钢板结构对超声波的影响(如图6)。

4. 超声波探伤技术在国内外的研究现状

4.1. 国内研究现状

国内在应力无损检测的研究偏少。随着近年来科技的进步和人们的安全意识的提高,各行各业对原料、产品的质量倍加关注。

我国传统的对应力的检测设备,适用于较大的工件,不适合微小而精密的部件的检测。因此,测量时设备的微小化,准确化等方面颇具潜力。钢板超声波探伤应用以其技术性、可靠性、安全性、效益性在钢材检测受到越来越广泛的重视。

2003年,山东大学材料科学与工程学院蒋沂萍 [8] 介绍超声波探伤技术在钢球质量检测中的应用,不仅在金属制品中可以使用,而且对于陶瓷球、玻璃球等非金属球均可适用。该方法识别能力强,安全性高,效率高。

2006年,张宝法、周智华等人 [9] 运用超声波探伤技术检测硬质合金的顶锤的质量,并得出超声波检测法具有良好的可行性,利用超声波探伤的方法检测顶锤的品质对顶锤使用厂家是非常必要的。

2007年,夏保卫 [10] 在运用超声波探伤技术分析了厚钢板的组织结构与缺陷部位的关系,控制冶炼周期等手段,结合超声波探伤技术,提高钢材产品的及格率。

2008年,崔红 [11] 对超声波探伤钢板的方法和耦合剂的选择、常见缺陷及特征、缺陷测定方法的设计以及缺陷定量、定性的判别方法等问题进行分析和探讨。

2012年,张利民 [12] 应用超声波无损探伤技术在工业锅炉压力容器上上,并对A型回波进行分析,区分了容器内焊缝缺陷与非缺陷的结构型回波,并通过模式识别的方法提高识别的准确度,确保了容器的产量。

Figure 6. Critical refractive wave method

图6. 临界折射纵波法

2015年,Fa-Xiang Xie等 [13] 运用超声波检测的方法和修补技术,基于钢箱的疲劳裂纹的特征,从实验室制造出长宽,深度,角度各不同的位置裂纹。应用超声波检测其中的裂缝。通过回波分析,他们提出一些检测裂纹的特征方法,那就是关于裂纹角度和位置的三分之一长度测量方法。结果表明,施加斜孔可以阻止裂缝的沿输尿管,并降低应力的集中程度,具有比正常垂直挡孔更好的应力分布。

最近,中国科学院声学研究所广泛开展声学检测技术,分析超声波的特性,利用声技术检测材料特性和研制检测器件等领域成就显著。

4.2. 国外研究现状

在无损探伤方面,国外使用射线方法,如用X射线衍射法实现了钢管等工件的残余应力的检测;欧美等国家特别重视中子衍射法的技术研究,并利用这种方法实现了汽车船舶等的零部件探伤检测 [14] 。

1934年德国学者J. Mathar提出小孔释放法测量焊接残余应力,操作简单,方便,对被测工件的损坏也小 [15] 。由于在焊缝及其附近的残余应力较高,孔周围又会产生应力集中,所以需要对测量结果进行修正。

近年来,国内外对无损探伤的技术不断改进,对应力的检测技术主要基于检测波的传播时间的仪器。

1996年T. Leon-Salamanca等人研究了用临界折射纵波检测钢板的残余应力 [16] 。通过检测从被测物体端面反射波的传播速度的变化,确定工件的缺陷的大小及分布,并且实现了仪器化。

2011年,Hata Shigetoshi等人使用超声波非结构检测装置和超声波非结构检测方法,结合无损探伤仪,在混凝土结构体的表面上以规定间隔设置的透射探测器和接收探头来测量混凝土结构的超声波传播速度的程序。超声波发生装置,通过回波的检测,确定从被确定为没有叠加噪声的接收信号波形的单个频率,以及中间点计算出的反射波到达时间作为具体结构中的响应反射波到达时间,并且基于分别对应于不同时间间隔 [17] ,计算出的反射波到达时间来确定超声波传播速度。

2013年S. Robert,O. Casula等人使用用自适应超声波技术对复合航空结构进行实时无损检测。复合的航空结构常具有复杂和特殊的几何形状 [18] 。他们使用超声波换能器阵列需要电子系统中的特定算法,以便实现快速可靠的检查,并提出表面自适应超声(SAUL)技术。通过采用不同典型飞机复合结构进行的采集,来证明自适应处理。实验表明这种快速算法是有效的,可以与实时自适应处理相结合,重构自适应超声图像,然后改进复合材料缺陷的表征。

2016年,Ofuchi César Yutaka, Coutinho Fabio Rizental等人 [19] 使用无损测试系统评估超声波速度曲线的扩展自相位和相位估计器。他们分别比较了自相关方法(ACM)、互相关法(CCM),并开发了结合ACM和CCM的扩展自相关方法(EAM)。在这项工作中,所有三种速度估计方法用于测量受控旋转圆柱体内液体的均匀流动。通过实验证明,使用EMA法,测量流体速度更为准确,可靠。

超声表面波法,对于表面波法薄管壁的残余应力的检测方法不断的改进,通过低碳钢和不锈钢的不同管焊接点残余应力的超声波检测方法经盲孔法得到了验证 [20] 。

5. 超声波探伤技术的应用

超声波探伤技术,作为一种高效安全的无损探伤技术,在生活中有诸多应用。超声波探伤实现的一个重要的条件就是探头将声能传入工件和接收从缺陷反射回来的声能。超声波反射回来所得的信号,可以定性了解工件的腐蚀或者磨损情况。

5.1. 超声波探伤技术在钢材腐蚀上的应用

近年来,南海的战略性地位愈来愈突出,南海蕴含着巨大的潜在资源。人们在开发南海工程时,搭建南海海上平台,而搭建一个平台,需要大量的特种钢材。钢材处于复杂的海洋环境中,面临着各种各样的腐蚀因素。在这种环境中,海水是一种强腐蚀介质,同时海波又对金属构件产生低频往复应力和冲击,加上藻类,微生物等生物及它们的代谢产物等 [21] ,都对腐蚀过程产生加速作用。

海洋腐蚀主要是局部腐蚀,即从表面开始。在检测表面腐蚀中,首先由于腐蚀点的存在 [22] ,探头与钢板表面接触面积减少,超声波无损探伤技术通过探头反射波,检测回波。由于腐蚀具有长期性,隔一段时间,钢材表面的纹路,缺陷各有所不同。腐蚀的存在,影响了声能的传输;由于腐蚀使工件表面凹凸不平,超声波进入钢材的时间存在差异,存在一定的相位差,产生波的干涉 [23] 。通过超声波探伤,可以跟踪南海海上平台板的腐蚀情况。

超声波探伤不仅可以对海上平台钢板有检查腐蚀的作用,同样,在江海上的船只,建筑钢材,交通运输轨道等也有检测应用。

5.2. 超声波探伤技术在建筑钢结构焊缝的应用

高层建筑钢结构是一种空间刚度体系,它是由钢结构件按照一定的框架形式焊接,组装而形成的。由金属腐蚀机理可知,焊缝在金属的拼接处,容易发生电化学腐蚀。若不进行检测评价钢结构,无疑带来巨大的安全隐患。在焊接过程中,实施超声波探伤技术得到客观可靠的评价结果,使高层民用建筑钢结构对接焊缝和角接的内部质量得到保障 [24] 。钢结构内部质量问题得到检测,降低潜在的风险,从而带来一定的经济效益,降低成本。在安全方面起到积极的作用。超声波无损探伤技术都是一种常用且有效的钢结构焊缝检测方法,并且受到了一致推广。

6. 结论

随着人类社会的飞速发展,人们的安全意识不断提高,也对产品的技术与质量更加关注,钢材在生活中有着广泛的应用。超声波无损探伤技术对钢的检测更客观可靠。超声波无损检测可以检测的对象广泛,超声波无损探伤在国内外已经运用到各种领域 [25] 。检测的深度也比较大,灵敏度高,成本低,而且使用比较便利,对被检工件也没有损坏,对检测人员无伤害,因此更具有一定的优越性。

基金资助

广东省科技计划项目南海采油平台桩腿污损生物侵入过程研究[2016A020222021]资助。

文章引用

戴杰霖,吴世凯,刘展眉. 超声波探伤技术在钢材检测上的应用

Application of Ultrasonic Flaw Detection Technology in Steel Inspection[J]. 声学与振动, 2017, 05(03): 52-60. http://dx.doi.org/10.12677/OJAV.2017.53008

参考文献 (References)

- 1. 柯伟. 中国工业与自然环境腐蚀调查的进展[J]. 腐蚀与防护, 2004(1): 1-8.

- 2. 廖财楚, 吴克成, 顾柏良, 鲁三才. 声弹性方法测量金属材料的塑性损伤[J]. 实验力学, 1997(3): 34-39.

- 3. 王丹丽, 马晓彬, 王文骏, 邹明明, 丁甜, 刘东红. 高频超声波及其在食品工业中的降解改性研究进展[J]. 食品科学, 2016(21): 279-284.

- 4. 靳国永, 刘志刚, 杨铁军, 等. 双层板腔结构声传输及其有源控制研究[J]. 声学学报, 2010, 35(6): 655-677.

- 5. 于海杰. 基于超声波的钢板应力检测技术研究[D]: [硕士学位论文]. 沈阳: 沈阳工业大学, 2013.

- 6. 靳国永, 张洪田, 刘志刚, 等. 基于声辐射模态的双层板声传输有源控制数值仿真和分析研究[J]. 振动工程学报, 2011.

- 7. 张卫, 张甲男. 中厚钢板自动超声波探伤系统技术及应用[J]. 山西冶金, 2010(5): 42-44+72.

- 8. 蒋沂萍. 钢球的超声波探伤法[J]. 轴承, 2003(10): 37-39.

- 9. 张宝法, 周智华, 刘刚平, 宋增民. 用超声波探伤法检测硬质合金顶锤质量的可行性研究[J]. 金刚石与磨料磨具工程, 2006(4): 68-70.

- 10. 夏保卫, 赵向政, 张杰. 厚钢板超声波探伤缺陷成因及控制[J]. 宽厚板, 2007(5): 30-34.

- 11. 崔红. 钢板超声波探伤及其缺陷判别[J]. 柳钢科技, 2008(2): 45-48.

- 12. 张利民. 浅谈超声波探伤技术在锅炉压力容器检测中的应用[J]. 科技与企业, 2012(21): 232-234.

- 13. Xie, F., Ji, B., Zhou, Z., Fu, Z. and Ge, H. (2015) Ultrasonic Detecting Method and Repair Technology Based on Fatigue Crack Features in Steel Box Girder. Journal of Performance of Constructed Facilities.

- 14. Mitrakovic, D. and Moulder, J.C. (1987) Acoustoelastic Determination of Residual Stresses. Residual Stresses in Science and Technology, Garmisch-Partenkirchen, 121.

- 15. Leon-Salamanca, T. and Bray, D.F. (1996) Residual Stress Measurement in Steel Plates and Welds using Critically Refracted Longitudinal (LCR) Waves. Research in Nondestructive Evaluation, 7, 169-184. https://doi.org/10.1080/09349849609409576

- 16. Hata, S., Sasazawa, S., Nagashima, Y. and Mori, M. (2011) Hirose Masayuki. Ultrasonic Nondestructive Measurement Method, Ultrasonic Nondestructive Measurement Instrument, and Program. JP2011242332.

- 17. Robert, S., Casula, O., Roy, O. and Neau, G. (2013) Real-Time Nondestructive Testing of Composite Aeronautical Structures with a Self-Adaptive Ultrasonic Technique. Measurement Science and Technology, 24. https://doi.org/10.1088/0957-0233/24/7/074011

- 18. Yutaka, O.C., Rizental, C.F., Flavio, N., Ramos, A.L.V. and Eleazar Melgarejo, M.R. (2016) Evaluation of an Extended Autocorrelation Phase Estimator for Ultrasonic Velocity Profiles Using Nondestructive Testing Systems. Sensors, 16, 1250. https://doi.org/10.3390/s16081250

- 19. Yin, A.M., Yang, Q., Wang, X.C., He, F. and Sun, Y.Z. (2012) On-Line Determination of Texture in Deep Drawing Steel Sheet by Two-Dimensional X-Ray Diffraction. Advanced Materials Research, 572. https://doi.org/10.4028/www.scientific.net/AMR.572.322

- 20. 汪仁钧. 浅谈超声波无损检测的应用[J]. 化学工程与装备, 2010(4): 122-123.

- 21. 尹兵. 海洋环境下铜镍合金的微生物附着腐蚀与防护研究[D]: [硕士学位论文]. 青岛: 中国海洋大学, 2012.

- 22. 侯保荣. 海洋钢结构浪花飞溅区腐蚀防护技术[J]. 青岛: 中国科学院海洋研究所, 2014: 26-33.

- 23. 侯保荣, 等. 海洋腐蚀环境理论及其应用[M]. 北京: 科学出版社, 1999: 21-23.

- 24. 尹贤友. 无损探伤技术及其应用[J]. 科技信息, 2009(11): 784.

- 25. 林强. 钢结构焊缝无损探伤质量检测技术研究[J]. 江西建材, 2017(8): 260-261.

NOTES

*通讯作者。