Journal of Aerospace Science and Technology

Vol.2 No.02(2014), Article

ID:13767,6

pages

DOI:10.12677/JAST.2014.22003

Application Analysis of Domestic CNC Machine Tool in Aviation Manufacturing Industry

1Department of Graduate, Xijing University, Xi’an

2AVIC Xi’an Aircraft Industry Company Ltd., Xi’an

Email: 445700839@qq.com, bgmlin@21cn.com, 951055338@qq.com

Copyright © 2014 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Received: Apr. 28th, 2014; revised: May 6th, 2014; accepted: May 12th, 2014

ABSTRACT

The applications of domestic CNC machine in typical aircraft parts machining are narrated in detail on the basis of the development of domestic CNC machines, and the disadvantages of the domestic CNC machines in the field of aviation engineering were also pointed out. What’s more, some of the cases are proposed in order to put forward the measures to improve the turning and milling compound machining technology, reliability technology and cutting efficiency of cutting tool.

Keywords:CNC Machine Tools, Aviation Manufacturing, Composite Processing Technology, Reliability, Cutting Efficiency

国产数控机床在航空制造业中的应用分析

尚 苗1,蔺国民1,孙永涛2

1西京学院研究生部,西安

2中行工业西安飞机工业有限责任公司,西安

Email: 445700839@qq.com, bgmlin@21cn.com, 951055338@qq.com

收稿日期:2014年4月28日;修回日期:2014年5月6日;录用日期:2014年5月12日

摘 要

在论述国产数控机床发展现状基础上,分析了国产数控机床在加工典型飞机零件中的应用,指出了国产数控机床在航空制造业中存在的不足,并以飞机典型部件为例提出了国产数控机床在车铣复合加工技术、可靠性技术、刀具切削效率方面的改进方法。

关键词

数控机床,航空制造,复合加工技术,可靠性,切削效率

1. 引言

飞机大部分零件具有结构复杂、轮廓尺寸大、协调位置多、加工精度要求高等特点,这些特点对数控机床的选择与使用提出了很高要求。近年来随着我国航空工业的大力发展,国产数控机床取得了很大成就。国产数控机床不仅在制造质量、外观造型和产品可靠性等方面得到了很大提升,而且成功研发了国外对中国实行禁运的五轴联动高档数控龙门镗铣床、五轴联动高档数控车削中心,极大的促进了国产数控机床在航空制造业中的应用及发展。

2. 国产数控机床的发展现状

从2012年起,国产数控机床的种类每年以100种左右的速度在增长,仅整个金属切削机床就占去了数控机床品种的绝大部分。在2013年上半年,国产数控金属切削机床的产量达了36万台,预计到2015年中国金属切削机床工业总产值将超过20,000亿元,成为全球第一大金属切削机床生产基地。和国际水平相比,国产数控机床的发展具有如下特点:

1) 国产数控机床在产品数量、技术水平、管理服务等方面已取得巨大成就,与国际先进水平差距逐渐缩小。近些年国产数控机床不但在品种数量上有了很大进展,而且产品的技术水平和质量也有了很大提高。其中五轴联动高档数控龙门镗铣床、五轴联动高档数控车削中心,是航空、造船、电力等行业急需的关键设备,多年来国外对中国实行禁运,但是近几年我国已经研发成功[1] 。同时国产数控机床在外观造型、制造质量、产品可靠性和服务等方面进行了诸多改进,目前产品种类可与日、美、德、意等国并驾齐驱[2] 。在五轴联动数控机床、数控超重型机床、立式卧式加工中心、数控车床、数控齿轮加工机床等领域,部分技术已经达到世界先进水平。目前我国开发和制造了世界最大的28米数控立式铣车床,5米、500吨数控卧式镗车床,10.5米数控桥式龙门复合机床等,改变了世界少数国家对数控机床产业的垄断局面,加速了我国制造业的发展,特别对我国航空制造业的发展起到了巨大推动作用。

2) 与国际先进水平相比,国产数控机床在其核心技术、关键配件、刀具水平等方面还存在一定差距。统计表明,组成数控系统的显示器、伺服电机、传感器等关键部件,绝大部分仍需要从国外进口。国内能制作的中高端数控机床,更多是处于组装和制造环节,普遍未掌握核心技术,关键零部件和关键技术也主要依赖进口。特别是数控刀具滞后现象表现更为突出。国产数控刀具在寿命、可靠性等方面水平较低,在品种、性能和质量上都远远不能满足用户需求。由于国产刀具品种少、寿命低,严重影响国产数控机床的稳定性、可靠性和高效性。如五轴联动数控机床,国外产品可连续无故障工作1500小时,国产产品最多连续无故障工作1000小时,而且使用性能和进口产品相比还有一定差距[3] 。因此为了形成真正的数控产业,国产数控机床急需树立民族品牌,促进技术创新和成果转化与市场的快速衔接,以及引进先进的管理机制等。

3. 国产数控机床在航空制造业中的应用

随着现代航空制造业的高速发展,飞机零件设计向着整体化、复杂化方向发展,如何高质量、高效率、低成本的完成大型零件的设计加工已成为该行业必须攻克的难题。近年来随着国内各类军民机的研制,国产数控机床在航空制造业中,已初步形成了以飞机大型复杂结构件的制造为代表的关键技术优势[3] ,特别是在飞机典型零件的加工制造中,国产数控机床的优势就表现的更为显著。

3.1. 典型飞机零件特征分析

典型飞机零件的数控加工主要分为飞机机身结构件加工和飞机发动机关键部件加工。运8飞机整体外形示意图如图1所示。

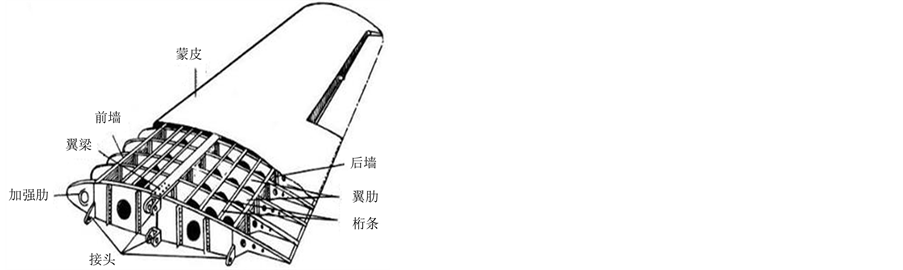

1) 飞机机身结构件主要由梁、框、蒙皮、接头、壁板、滑轨、肋板、筋等组成,这些结构将机翼、尾翼、起落架及发动机连接在一起,形成了一架完整的飞机,飞机机翼结构示意图如图2所示。飞机机身结构件的特点如下:① 梁类零件多为扁平、细长件,抗弯、抗扭刚度大,轮廓尺寸也较大,有的梁类零件的长度已达到13 m,毛柸由板材和铝合金挤压而成;② 框类零件根据用途的不同分为加强框、隔框、对接框、腹板框等。加强框框距较大,如某歼击机加强框框距为300 mm左右,大型运输机框距为300~500 mm左右,框的总重量占机身结构重量的27%~29%;隔框的构造形式分为环形钢框、腹板框、构架式框,隔框由模锻毛胚或后板加工而成,需要通过加强型材提高腹板的剪切稳定性;③ 机身蒙皮构成机身气动外形,要求表面光滑,蒙皮材料一般采用铝合金,如LY2,2024-T4,对于Ma > 3的飞机,

Figure 1. Y-8 plane contour map

图1. 运8飞机外形示意图

Figure 2. Airplane wing structure diagram

图2. 飞机机翼结构示意图

受热影响大的区域采用钛合金或不锈钢,蒙皮的厚度要根据载荷、工艺性、经济性的要求综合考虑。④ 接头、滑轨等零件结构复杂、刚性大,多采用整体毛坯件;表面光滑、强度大,加工后出现毛刺等缺陷不允许人工去除;⑤ 筋、肋板等零件变斜角角度变化大,原材料去除量大,材料以铝合金为主,少量采用不锈钢和钛合金钢等。

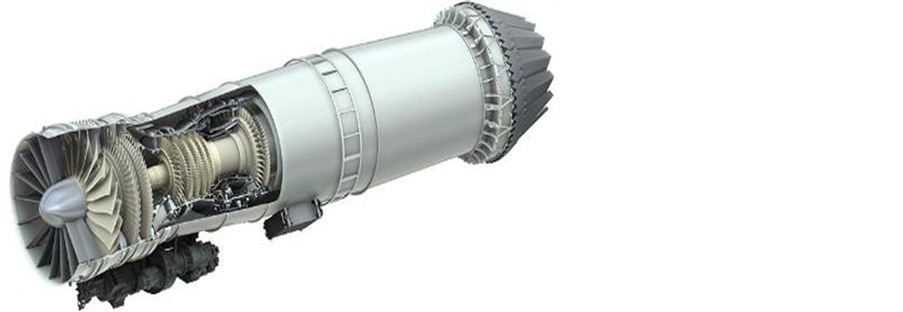

2) 飞机发动机的关键件有机匣、各类叶片和整体叶盘等。其中机匣尺寸较大,型面复杂,刚性结构弱,壁薄,精度要求高,加工难度大,如某型号大飞机的大型风扇机匣外形尺寸为f1823.5 mm × 546 mm,最薄壁仅为3 mm;叶片型面较复杂,强度较高,一般需要耐高温的钛合金材料,如某大型宽弦空心风扇叶片采用宽弦、空心、带阻尼凸台结构,直径f1600 mm以上,风扇叶尖速度高达457 m/s,选用重量更轻的钛合金或树脂基材料,活塞式航空发动机的结构图如图3所示。

整体叶盘是典型的薄壁盘类零件,整体叶盘通道窄且深,开阔性差、叶片薄、扭曲度大、叶展长、受力易变形,不允许有裂纹和缺陷,加工中需要数控卧车、精密数控立车等,而且要求加工机床的刚性好,定位精度高等,如叶盘加工中定位精度约为2~3 μm。

3.2. 典型飞机零件加工方法

根据典型飞机零件的结构特征,进行加工工艺设计,按照工艺流程完成零件的加工制造。这里以飞机机身结构件中的关键接头和发动机整体叶盘为例说明典型飞机零件加工的具体实施方法。

1) 机身接头类零件的加工。机身接头是机身各部件间以及机身与其他部件间相连接的关键部件。接头类零件结构复杂、刚性差、协调难度大,加工工序较多,工艺过程较长。飞机机身中,常见的零件接头如图4所示。机身与尾翼的零件接头材料为低合金超高强度钢和300 M钢(超高强度钢),机身与其他

Figure 3. Piston aircraft engine chart

图3. 活塞式航空发动机的结构图

Figure 4. Common joint of aircraft fuselage

图4. 飞机机身常见接头

部件的连接接头多为LD5(5号锻铝)、LD10(10号锻铝)、LC4(4号超硬铝)和LY2(2号超硬铝),如接头类零件的毛胚选择模锻件,加工工序选择集中原则,经过加工技术要求分析、加工阶段划分、定位基准选择、热处理及表面处理工序安排、辅助工艺安排等工作后,即可设计出接头类零件的加工工艺。在加工制造中接头的头部耳片槽及两侧面的加工采用粗铣→半精铣→热处理→精加工的方式来完成;在加工头部外形时采用粗铣→精铣等加工方案;头部耳片上孔的加工采用钻初孔→热处理→扩孔→铰孔的加工方法;长槽的加工采用粗铣再精铣,然后在卧式铣床上加工,即它是一种合二(叶片、轮盘)为一(叶盘)的结构。整体叶盘结构将转子叶片和轮盘制成一体。

2) 发动机中整体叶盘的加工。整体叶盘将叶片和轮盘合二为一,省去了连接用的榫头、榫槽,使叶盘结构紧凑,减轻了发动机风扇、压气机及涡轮等转动部件的重量。目前国内整体叶盘的加工主要以锻件机械加工为主,也就是五坐标NC加工方法[4] 。五坐标NC加工整体叶盘的工艺路线为:材料复检前准备→粗加工→半精加工→精加工、车配合尺寸→孔加工→特种工艺及辅助加工→完成。在加工过程中,通过“插铣开槽加工”去除了绝大多数毛柸材料,通过“对称螺旋铣削叶片”有效控制了粗加工、半精加工后叶片内应力非对称释放等问题,通过“叶盘叶片前后缘加工误差补偿技术”解决了叶片尺寸、形状及位置差的问题等。

3.3. 国产数控机床在加工典型飞机零件中的不足

结合典型飞机零件的特征分析和典型飞机零件加工方法,国产数控机床在车铣复合加工技术、可靠性技术、刀具切削效率方面还存在显著不足,具体体现在以下方面:

1) 在飞机机身零件加工中,材料利用率仅为5%~10%左右,形成了原材料去除量大的问题。为了提高加工效率,国产数控机床复合加工技术有了一定程度发展,其中车铣复合加工技术较为典型。车铣复合加工通过一次装夹就可以完成大部分的表面加工,为飞机机身零件的加工提供了先进的解决方案。但在实际应用中,此项技术的发展却面临着很多困难和挑战。其中加工方法决策技术、加工工步排序技术和干涉碰撞检测技术尚处于探索阶段,由于这些核心问题还未解决,阻止了国产数控机床复合加工技术的发展。

2) 近几年随着航空制造业的快速发展,典型飞机复杂零件的加工,对高档数控机床的需求量在不断增加。虽然国产高档数控机床的发展也取得了很大的成就,但与国外先进水平相比,其在稳定性等方面还存在着显著差距[5] 。目前已经投入使用的国产高档数控机床一般采用国外进口的数控系统和关键功能部件,虽然在加工性能方面没有太大差距,但机床辅助部件却出现了较高的故障率,同时由于部件装配、调试水平还存在的不足,因此严重影响了国产高档数控机床的稳定性。

3) 伴随着超高强度钢、钛合金、耐高温合金、复合材料的不断引入,航空产品对刀具的性能和质量也提出了更多要求。目前面对航空典型零件的加工,国产数控机床的

刀具还主要是以进口为主。由于国产刀具与进口刀具质量水平差距较大,高端产品质量不够稳定,种类规格较少,制造工艺较差,无法进行刀具性能验证等原因,国产刀具的采购量始终处于较低水平。

4. 国产数控机床关键技术的改进方法

为了推进国产数控机床的发展,满足国产数控机床在航空制造业中的使用需求,进一步提高我国典型飞机零件的生产质量,国产数控机床必须结合自身存在的不足,在总结以往经验的基础上,促进国产数控机床在复合加工技术、可靠性技术、刀具切削效率方面的发展。

4.1. 车铣复合加工技术改进方法

车铣复合加工技术作为一种高效率、高精度的先进数控加工技术,在航空制造业中得到了广泛的应用,因此通过对车铣复合加工技术先进工艺设计方法的改进,可以极大的提高设备的使用功能。

1) 改进加工方法决策技术。首先通过从加工方法知识库中获取加工方法信息[6] ,再将知识库中给定的属性值与特征数据进行比较,然后与几何特征、材料、精度及热处理等信息进行匹配,最终得出符合条件的可行加工方法,选择最优的加工方法作为决策结果,进而实现加工方法决策技术的改进,实现工艺设计的智能化水平。

2) 改进工步排序技术。根据产品特征之间的拓扑关系和工艺知识准则,利用人工智能技术进行工艺排序的研究,设计工步有向图,以有向图的形式表达工步之间的优先关系,使同步工步之间的加工时间差最小,减少刀架的等待时间,进而实现工序排序技术的改进。

3) 改进碰撞检测技术。通过基层次包围盒的碰撞检测算法对车铣复合工艺方案中可能存在的碰撞进行实时跟踪检测,快速剔除不发生碰撞的对象,借助双基时差定位方法提高测量精度[7] ,进而提高检测效率,帮助工艺设计人员及时修正运动参数或工艺方案,提高修正效率,实现碰撞检测技术的改进。

4.2. 可靠性技术改进措施

为了促进国产数控机床可靠性的发展,需要从可靠性建模、故障分析、可靠性设计与实验等方面进行改进。

1) 通过修复如旧的假设和时间动态模型的建立,使机床可靠性的建模更加逼真,为数控机床可靠性的设计提供重要依据。

2) 通过研发数控机床故障分析的应用软件,实现数控机床的故障数据管理及可靠性评估等功能。

3) 通过完善可靠性准则,优化可靠性分配设计和基于故障分析的可靠性增长设计等,促进数控机床可靠性综合理念与方法的改进。

4) 通过借鉴有关设备可靠性原理及现有技术,研发具有工况模拟能力的可靠性实验系统,进而提升数控机床关键部件的可靠性。

4.3. 刀具切削效率的提升途径

为了提高国产数控机床的刀具切削效率,可以通过以下两个方面进行改进。首先,实现高新切削技术的推广,通过推广应用一批先进的、成熟的、适用的高新切削技术,来加快新型刀切削材料、新型刀具结构、新型切削技术的研究。其次,提高工艺水平,减少刀具消耗,通过对典型零件原有工艺进行分析,选配合适的加工工具,优化走刀路线,减少走刀次数,优化切削参数,最终达到减少刀具消耗量的目的。

5. 结束语

随着现代飞机性能的不断提升,飞机零件正朝着整体化、大型化、复杂化、新材料大量应用等方向发展。国产数控机床作为我国制造业的发展支柱,对于促进国产数控机床在航空制造领域中的发展具有重要意义。本文以飞机机身零件和发动机部件为例,分析了典型飞机零件的特征及加工方法,结合生产实际指出了国产数控机床在航空制造业中存在的显著不足,并指出可以通过改进加工方法决策技术、工步排序技术、碰撞检测技术来实现车铣复合加工技术改进;通过可靠性建模、故障分析、可靠性设计与实验等方法实现数控机床可靠性的改进;通过推广高新切削技术和提高刀具工艺水平来提升刀具切削效率。同时通过总结以往经验促进国产数控机床关键技术改进,关键部件的改进,以及智能化的发展,绿色制造技术的引入,服务管理水平的提升等方法,也将加快国产数控机床在航空制造业中的发展。

参考文献 (References)

- [1] 尹哲辉 (2013) 沈阳机床i5数控系统智能机床进入产业化. 中国证卷报, 22, 4-22.

- [2] Masahiko, M., Makoto, F. and Oda, Y. (2012) da Y. 5 axis mill turn and hybrid machining for advanced application. 5th CIRP Conference on High Performance Cutting, Zurich, 4-7 June 2012, 22-27.

- [3] 樊振中, 熊艳才 (2011) 航空先进制造技术的应用及发展趋势. 装备制造技术, 11, 86-88.

- [4] 邓凌 (2009) 智能化技术在数控机床上的开发应用. 航空制造技术, 5, 48-51.

- [5] 孙燕梅 (2009) 如何提高数控机床的可靠性和稳定性. 机电信息, 24, 3-6.

- [6] 史旭升, 乔立红 (2014) 车铣复合加工工艺设计中的关键问题研究. 2-23. http://www.Aerotime.cn

- [7] 郁涛 (2012) 数关系的双基时差定位方法. 国际航空航天科学, 1,13-18.