Advances in Material Chemistry

Vol.06 No.02(2018), Article ID:24685,6

pages

10.12677/AMC.2018.62003

Study on Methods for Improving the Milling Process of Sintered NdFeB

Zhiwei Deng, Runpu Yan, Jie Chen

Advanced Technology and Materials Co., Ltd., Beijing

Received: Apr. 9th, 2018; accepted: Apr. 21st, 2018; published: Apr. 28th, 2018

ABSTRACT

With the dynamic development of social economy, the production of sintered Nd-Fe-B permanent magnet material is increasing continuously, resulting in uneven particle size distribution and so on, which will affect production efficiency. The researchers need to optimize the related processes based on the experimental design conditions, prepare NdFeB powders scientifically, improve the microstructure of magnets, reduce material consumption and improve the quality of sintered NdFeB. Therefore, the method of improving the sintering process of NdFeB powder under experimental design conditions is discussed objectively.

Keywords:Improve, Sintered NdFeB, Method Study

改善烧结NdFeB制粉工艺的方法研究

邓志伟,颜润浦,陈杰

安泰科技股份有限公司,北京

收稿日期:2018年4月9日;录用日期:2018年4月21日;发布日期:2018年4月28日

摘 要

随着社会经济动态发展,烧结钕铁硼永磁性材料生产持续增加,产生的粉末颗粒尺寸分布不均匀等,影响生产效益。研究人员需要以试验设计条件为基点,优化相关工艺,科学制备烧结钕铁硼粉末,改善磁铁微观结构,降低生产中材料损耗,提高烧结钕铁硼质量。因此,本文客观阐述了试验设计条件下研究改善烧结钕铁硼制粉工艺的方法。

关键词 :改善,烧结钕铁硼,方法研究

Copyright © 2018 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

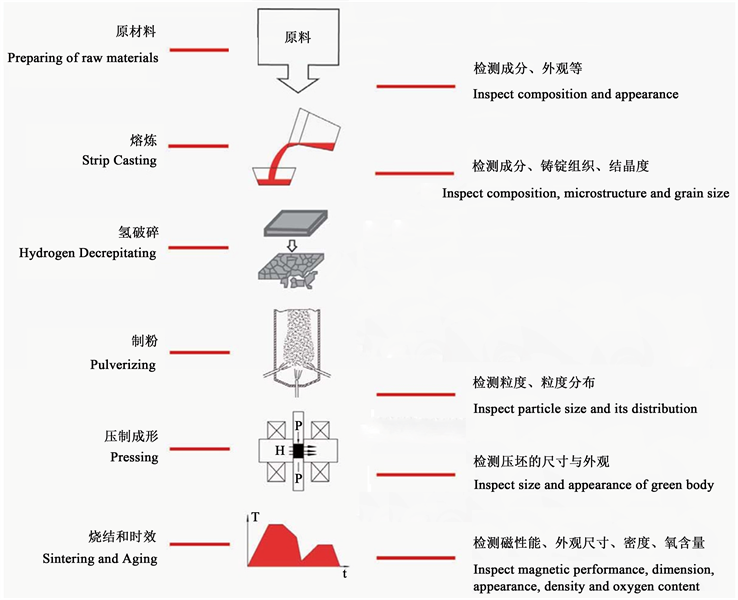

在科技持续发展浪潮中,烧结钕铁硼永磁材料应运而生,极大地促进了新兴产业发展,烧结钕铁硼粉末制备研究已成为新时期一大热点 [1] 。但在各方面因素作用下,制备的烧结钕铁硼粉末存在各类问题,工艺优化尤为重要(烧结钕铁硼生产工艺见图1)。研究人员要客观分析烧结钕铁硼粉末制备影响因素以及存在的问题,根据试验设计要求与方法,从不同角度入手完善制备烧结钕铁硼粉末工艺,促使工艺优化更具针对性、合理性,提升烧结钕铁硼粉末制备经济效益 [2] 。

Figure 1. Production process of sintered NdFeB

图1. 烧结钕铁硼生产工艺

2. 制备烧结钕铁硼粉末试验设计方法

在多方面因素作用下,科学技术乃至信息产业有着全新的发展方向,日渐朝着“集成化、轻量化”等方向发展,烧结钕铁硼永磁材料生产日渐普遍化,气流磨持续应用到其生产过程中,而这已成为当下磁性材料行业方面的一大进步 [3] 。气流磨制粉技术有着多样化特征,流程较短等,常应用到熔点低以及热敏性的粉末制备中 [4] 。当下,国内外从不同角度入手进行了一系列研究,尤其是各气流磨工艺参数对钕铁硼粉末颗粒形貌、尺寸、磁性能等具体化影响,气流磨制备烧结钕铁硼粉末工艺方面工艺设计以部分改进为中心 [5] 。同时,从某种层次上说,烧结钕铁硼粉末制备工艺优化尤为重要,而这和应用其中的试验方法密切相关。传统试验方法具有一定缺陷性,已无法满足新时期烧结钕铁硼粉末制备具体要求,急需要根据日常粉末制备情况,加以优化完善,将现代化试验设计方法巧妙应用其中,比如,DOE试验设计法,实时优化烧结钕铁硼粉末制备具体环节,确保在现代化试验条件作用下制备的烧结钕铁硼粉末有着较高的质量,烧结钕铁硼实时灵活应用到实践中,有效满足当下各方面对烧结钕铁的客观需求,实时推动相关行业以及领域动态发展。试验设计方法被应用到烧结钕铁硼粉末制备中,能够明确对粉末颗粒大小乃至尺寸分布影响特别大的一系列参数,结合各方面具体情况,构建合理化的以气流磨工艺深化为媒介的数值模型,根据颗粒尺寸分布状态,科学使用试验设计方法,优化烧结钕铁硼粉末制备环节等,气流磨制粉出材料明显提高。

3. 试验设计条件得工艺改善

3.1. 颗粒测量和气流磨模型

3.1.1. 颗粒测量

在新形势下,烧结钕铁硼行业稳定发展,烧结钕铁硼质量和生产中的粒度动态控制情况密切相关,也就是说,在试验设计条件下,颗粒测量以及分析是制备烧结钕铁硼粉末中不可忽视的关键性环节。研究人员需要根据相关标准,巧妙应用仪器设备科学研究并深层次分析烧结钕铁硼颗粒,比如,德国新帕泰克激光粒度测试仪,是一种具有代表性的干法测试系统,激光系统、数据处理系统等是其组成要素。在测量过程中,由于烧结钕铁硼粉末颗粒大小并不相同,衍射角、衍射图形等并不相同,衍射光强集中在该探测仪各个部位。研究人员可以根据衍射光强具体分布情况,借助颗粒大小、光强分布二者情况,巧用相关的公式,准确计算颗粒粒度分布 [6] 。在该探测仪器测量作用下,分散系统发挥着具体作用,烧结钕铁硼粉末分散效果明显提高,团聚问题得到有效解决。探测仪器作用下的数据处理系统可以实时转换对应的光强信号,以电流信号的形式出现到计算机中,全方位动态处理信息数据,明确烧结钕铁硼粉末颗粒尺寸,可以借助所制备磁体的具体结构,进一步分析烧结钕铁硼粉末颗粒尺寸以及分布。

3.1.2. 气流磨模型

在气流磨制烧结钕铁硼粉末中,其工作原理是在气流作用下,对粉末颗粒进行加速,处于超声速状态,相互碰撞的基础上实现破碎。在碰撞过程中,粉末颗粒表面产生的能量并不大,动量比较大,在动量作用下,粉末颗粒很快破碎,以更细小的粉末呈现出来。在构建气流磨模型中,研究人员可以喷嘴较多的气流磨设备作用其中,便于形成全新的区域,顺利提高制粉效率以及质量 [7] 。在此过程中,研究人员要根据气流磨设备动态运行情况,深入把握气流磨模型应用情况,实时调整气流磨设备一系列参数,客观分析影响粉末颗粒各方面的因素,深化构建的气流磨模型,为烧结钕铁硼粉末制备顺利进行提供有利保障。在此过程中,研究人员要注重应用其中的气流磨设备,看其作用之后烧结钕铁硼粉末制备温度是否超过规定范围,粉末粒度分布情况等,根据各方面实际情况,科学调整作用到粉末制备过程中的气流磨设备参数,使其处于稳定运行中,和构建的气流磨模型相互作用,共同作用到烧结钕铁硼粉末制备中 [8] 。

3.2. 模型优化

在DOE试验条件作用下,粉末冶金方法作用到烧结钕铁硼生产中,烧结磁铁内部会出现气孔以及缺陷问题,对磁铁致密性、密度等有着较大的影响,应力集中现象频繁出现,磁铁的有效承载面积明显减少,要借助气流磨制粉工序,进行规范化制备,确保获取的颗粒有着较小的粒度,分布均匀。同时,研究人员要多维度深层次把握试验设计作用下将气流磨模型应用到烧结钕铁硼粉末制备过程中存在的一系列问题,根据作用其中的各类气流磨设备工作原理以及粉末制备具体要求,科学优化构建的气流模型 [9] 。在工艺优化过程中,研究人员要围绕试验条件,围绕烧结钕铁硼粉末制备要点以及具体内容,巧用现代化方法手段,科学优化所构建的气流磨模型,使其能够有效满足新时期烧结钕铁硼粉末制备工艺具体要求,充分发挥试验设计在粉末制备工艺优化中多样化作用。研究人员要全方位深层次认识试验方法,以其为切入点,客观分析气流磨作用下的几何参数,促使重要的参数明确化。随后,研究人员要明确气流磨模型作用下的变量因子以及因子水平,根据气流磨制备烧结钕铁硼粉末具体工序,实时把握粉末颗粒在试验条件下表面粒径,再深入把握其影响的关键性因素,比如,侧壁气喷嘴气压力,借助试验设计条件,验证这些因素对颗粒表面粒径的具体影响,明确相关的回归方程,包括烧结钕铁硼粉末制备工艺作用下的底喷与侧喷压力、分选轮转速。研究人员要在不同试验条件作用下进行测试,深入探讨试验条件作用下的粉末颗粒表面粒径,粒度分布数值也包含其中 [10] 。研究人员可以将计算机技术等巧妙应用到DOE试验条件下烧结钕铁硼粉末制备气流磨模型优化中,借助计算机作用下Minitab软件优势作用,巧用对应的气流磨模型,底喷压力、分选轮转速等属于拟合因子,进行合理地自动化计算,动态分析计算以及试验结果。此外,研究人员要动态把握底喷压力、分选轮转速等数值,明确烧结钕铁硼粉末表面粒径,以激光粒度测试为媒介,明确其激光粒度分布的具体数值。

3.3. 工艺改善

在制备烧结钕铁硼过程中,和其他试验方法相比,试验设计方法明显更具优势,可以在一定程度上明确粉末颗粒一系列影响因素,促使作用到烧结钕铁硼粉末制备中的工艺参数模型更加合理化、简单化,促使气流磨工艺作用下的烧结钕铁硼粉末制备有着较高的效率。由于烧结钕铁硼粉末制备环境动态变化,研究人员急需要围绕具体的试验条件,实时优化粉末制备工艺 [11] 。

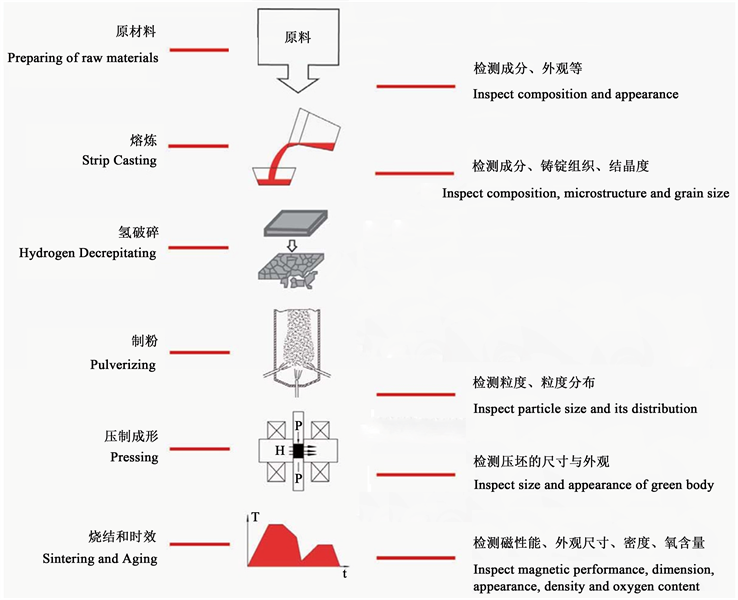

在模拟作用下,研究人员稍微改变了烧结钕铁硼生产工艺,见图2,将原来制粉结束后的粉末测试调整至生产过程之中。通过改善,在生产时,能实时获得气流磨设备及粉末的相关参数,比如,底喷压力、分选轮转速、粉末粒度、粒度分布等。尽管试验方法在优化烧结钕铁硼粉末制备工艺中有着多方面的优势,但粉末制备环境复杂化,颗粒大小、尺寸分布等会受到不同程度的影响,需要根据构建的气流磨模型等,优化粉末制备工艺。研究人员要根据粉末制备中存在的各类问题,以试验条件为媒介,科学制定烧结钕铁硼粉末制备工艺优化方案、流程,包括具体优化内容,巧用可行的方法手段,深化粉末制备具体环节。研究人员要坚持具体的工艺优化原则,根据烧结钕铁硼颗粒表面粒径、尺寸等,全方位动态分析试验方法作用下的模拟参数效果,科学调整并合理改造气流设备整体结构。研究人员要将重心放在烧结钕铁硼粉末制备过程中出现的一系列问题,坚持具体问题分析的原则,从各方面实际情况出发,科学增加烧结钕铁硼各类粉末颗粒具体碰撞次数,促使制备过程中粉末颗粒尺寸更加均匀,解决粉末颗粒团聚问题,促使制备的烧结钕铁硼粉末颗粒尺寸等符合相关规定。在此基础上,研究人员要根据工艺优化具体要求,动态控制烧结钕铁硼粉末颗粒碰撞力度以及粉末颗粒比例,结合气流磨模型参数等,规范调整应用到烧结钕铁硼生产的气流磨设备工艺参数范围。研究人员要结合当下气流磨设备具体试验要求,在模拟计算的基础上,巧用DOE工具,科学改造作用其中的设备,使其在日常运行过程中充分发挥

Figure 2. Production process of sintered NdFeB—after improvement

图2. 烧结钕铁硼生产工艺——改善后

自身各方面性能作用,确保烧结钕铁硼粉末制备工作有序进行。研究人员要以行业市场为导向,从不同方面入手动态优化粉末制备工艺,深化各方面工艺参数,促使最终制备的粉末颗粒分布有着较好的均匀性。进而,从源头上提升烧结钕铁硼生产中的出材率。

此外,在优化工艺过程中,研究人员要根据试验具体要求,优化烧结以及回火工艺,要将合理的烧结炉作用其中,温度、气压、运行功率等都在规定范围内,制备烧结钕铁硼粉末的过程中,进行规范化烧结乃至回火处理。工艺优化之后,研究人员要从DOE试验方法出发,仔细检查冷却水、冷却气源等,以烧结程序为基点,有序展开烧结工作,实时观察机械设备运行情况,科学烧结的基础上实时控制烧结钕铁硼粉末制备,及时处理制备过程中出现的隐患问题,避免烧结钕铁硼粉末制备过程中出现返工现象。研究人员要从试验条件入手,对比、分析的基础上,深化烧结钕铁硼粉末制备内容、要求等,改造应用到日常烧结钕铁硼粉末制备的各类设备,实时提高整体结构性能。研究人员要根据工艺优化下烧结钕铁硼粉末制备情况,进行更深层次的研究,包括试验方法、实验装置等,深化粉末制备各个环节,实时提升粉末制备整体水平。

4. 结语

总而言之,在新形势下,烧结钕铁硼永磁性材料磁性能较高,但强度以及韧性并不高,机械加工难度系数较大,影响烧结钕铁硼粉末制备质量。研究人员要从实际出发深入了解烧结钕铁硼粉末制备过程中出现的具体问题,借助试验条件,科学构建并完善试验条件作用下的气流磨模型,实时优化烧结钕铁硼粉末制备工艺环节,氢破、气流磨制粉、成型、烧结和回火热处理等。以此动态控制烧结时间、烧结温度以及烧结钕铁硼制备成本的基础上促使制备的烧结钕铁硼有着较高的质量,磁性能、力学性能等较高,促使投入到使用中的烧结钕铁硼有着较高的质量,实时提升制备经济效益,不断推动烧结钕铁硼行业健康稳定发展,加快现代化社会经济发展步伐。

文章引用

邓志伟,颜润浦,陈 杰. 改善烧结NdFeB制粉工艺的方法研究

Study on Methods for Improving the Milling Process of Sintered NdFeB[J]. 材料化学前沿, 2018, 06(02): 20-25. https://doi.org/10.12677/AMC.2018.62003

参考文献

- 1. 宋小明, 张英海, 张伟南, 等. 改进片铸与烧结技术制备高性能钕铁硼磁体的研究[J]. 中国稀土学报, 2013, 31(2): 169-174.

- 2. 徐耀良, 叶泳, 栾柏松, 等. 采用轴承专用磨床加工瓦片状钕铁硼磁性材料的技术可行性研究[J]. 黑龙江冶金, 2017, 37(5): 18-19.

- 3. 赵明静, 刘国征, 刘小鱼, 等. 辅合金的粉末尺寸对烧结钕铁硼磁性能和微结构的影响[J]. 中国稀土学报, 2013, 31(2): 175-180.

- 4. 李超, 刘卫强, 岳明, 等. NdH 纳米助剂回收制备烧结钕铁硼永磁体的研究[J]. 功能材料, 2014(17): 17059-17061, 17065.

- 5. 丁霞, 薛龙飞, 丁开鸿, 等. 烧结钕铁硼永磁合金在不同酸溶液中的腐蚀行为[J]. 中南大学学报(自然科学版), 2016, 47(4): 1105-1110.

- 6. 唐国团, 陈福峰, 郭林, 等. 稀土及氧含量对烧结Nd-Fe-B磁体退磁曲线方形度的影响[J]. 磁性材料及器件, 2014, 45(3): 36-38, 58.

- 7. 刘湘涟. 添加钆对钕铁硼烧结磁体结构与性能的影响[J]. 热加工工艺, 2012, 41(24): 69-71, 74.

- 8. 李家节, 郭诚君, 周头军, 等. 烧结钕铁硼磁体溅射渗镝工艺与磁性能研究[J]. 材料导报, 2017, 31(4): 17-20, 35.

- 9. 饶先发, 郭诚君. 低重稀土、高矫顽力烧结钕铁硼磁体研究进展[J]. 广东化工, 2015, 42(17): 87-88.

- 10. 邓飞, 柳超, 杨福平, 等. 烧结钕铁硼永磁材料重稀土晶间扩散技术研究[J]. 汽车工艺与材料, 2017(11): 51-54.

- 11. 任春德, 金伟洋, 周鸿波, 等. 高综合性能烧结钕铁硼磁体关键制备技术研究[J]. 稀有金属, 2013, 37(2): 249-254.