Advances in Material Chemistry

Vol.

10

No.

01

(

2022

), Article ID:

48087

,

7

pages

10.12677/AMC.2022.101002

铌基催化剂在木质素解聚反应中的研究进展

王钰*,方世杰

浙江师范大学含氟新材料研究所,浙江 金华

收稿日期:2021年12月23日;录用日期:2022年1月6日;发布日期:2022年1月20日

摘要

随着能源枯竭和环境污染,迫切需要寻找一种可再生资源来提供生产生活中所需的能源与材料。木质素是自然界中可以提供芳香环的大宗可再生资源,是生物质的重要组成部分,具有巨大的经济价值。木质素是由苯丙烷结构单元经C-C键和C-O键连接而成的三维大分子化合物,由于其结构惰性和官能团的复杂性使得木质素成为生物质中最难解聚的物质,催化加氢脱氧技术可将木质素解聚为高附加值小分子化合物。铌基催化剂具有独特的酸性、优异的热稳定性和耐水性,被广泛的应用于脱水、氢解、水解、酯化和烷基化等反应中。本文主要论述了铌基催化剂在木质素的解聚反应中的研究进展及应用。

关键词

木质素,铌基催化剂,加氢脱氧

Research Progress of Niobium-Based Catalysts in the Depolymerization of Lignin

Yu Wang*, Shijie Fang

Institute of Advanced Fluorine-Containing Materials, Zhejiang Normal University, Jinhua Zhejiang

Received: Dec. 23rd, 2021; accepted: Jan. 6th, 2022; published: Jan. 20th, 2022

ABSTRACT

With the exhaustion of energy resources and environmental pollution, it is a need to find renewable resources to provide the energy and materials needed for production and living. Lignin is a large renewable resource that can provide aromatic rings in nature. It is an important part of biomass and it also has great economic value. Lignin is a three-dimensional polymer compound composed of phenylpropane structural units linked by C-C and C-O bonds. Because of the structural inertia and the complexity of functional groups, lignin has become the most difficult substance to depolymerize in biomass. Catalytic hydrodeoxygenation technology can depolymerize lignin into small molecule compounds with high added value. Niobium-based catalysts have unique acidity, excellent thermal stability and water resistance; it is widely used in dehydration, hydrogenolysis, hydrolysis, esterification and alkylation reactions. This article discusses the research progress and application of niobium-based catalysts in the depolymerization of lignin.

Keywords:Lignin, Niobium-Based Catalyst, Hydrodeoxygention

Copyright © 2022 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

随着社会的发展和工业水平的提高,人类对于煤、石油、天然气等不可再生能源的需求日益增长,化石资源的大量消耗导致了能源枯竭和环境污染等问题 [1]。为了缓解这类问题,世界各国重视可再生资源的开发和利用,以期用可再生资源代替传统的化石能源来提供人类生产生活所需的化学品和能源 [2]。

作为自然界中唯一含碳的可再生资源,生物质具有与传统化石资源相似的结构组成,可以转化为不同形态的燃料,其广泛存在于自然界中,是一种取之不尽用之不竭的天然可再生资源。生物质是由纤维素(30%~40%)、半纤维(20%~30%)、木质素(15%~30%)组成的三维网状结构 [3],纤维素和半纤维素在过去十年里已经得到了广泛的应用,而木质素的利用率仅为5%,超过95%的木质素被用来排放或者燃烧 [4] [5],这不但造成了水体和空气的污染而且造成了资源的极大浪费。木质素是自然界中最丰富的芳烃来源,将木质素转化为高附加值的小分子化合物不仅可以缓解环境问题还能有效地利用可再生生物质资源,实现可持续发展战略。

近年来,一系列多孔酸催化剂尤其是过渡金属氧化物多孔催化剂被广泛研究。其中,磷酸铌多孔材料是一种非常重要的耐水催化剂,具有独特的酸性特性,可调的酸位密度和高热稳定性,对于木质素的解聚反应体系具有优异的催化活性。本文主要论述了铌基催化剂在木质素解聚反应中的研究进展。

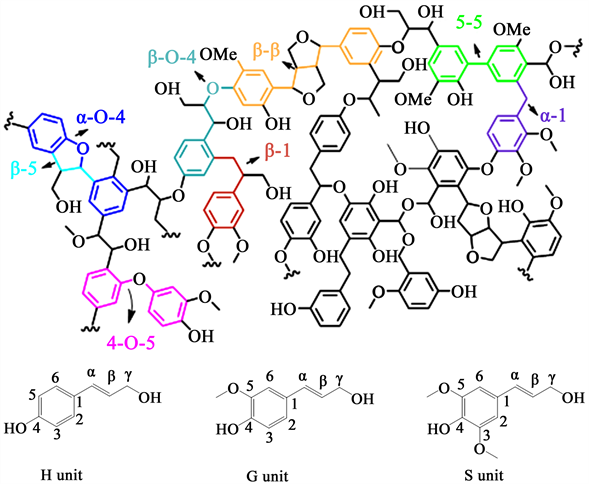

2. 木质素的组成与结构

木质素又称木素,与纤维素、半纤维素通过共价键和氢键交联在一起形成植物的主要结构,其含量约占木质生物质干重的15%~30%,被视为自然界中最丰富的可再生芳基化合物的非石油资源 [6],在制备燃料及芳香族化学品方面具有极大的潜能。木质素的结构和含量因提取条件、提取位置和植物类型的不同而显著不同,一般认为木质素结构中含有碳、氢、氧、氮、硫元素 [7],其基本单元是对羟苯基丙烷(H)、愈创木基丙烷(G)和紫丁香基丙烷(S) [8] [9]。图1为木质素的部分结构片段,可以看出,木质素是由苯丙烷结构单元经1/3C-O键(β-O-4、α-O-4、4-5键等)和2/3C-C键(β-1、α-1、5-5’)键等连接而成的具有三维网状结构的天然酚类无规聚合物 [10],其结构单元中存在多种官能团,如酚羟基、酯族羟基、甲氧基、羰基等,使得木质素在氧化、还原、聚合、分解等不同的化学反应中表现出不同的化学活性。由于木质素的结构复杂性、官能团的多样性以及高稳定性使其成为生物质中最难解聚的组分。近十年来,许多领域在均相催化 [11]、多相催化 [12] 等方向对木质素解聚进行了深入的探索并取得了一定的进展。

Figure 1. Structure and basic structural units of lignin

图1. 木质素结构及其基本结构单元图

3. 木质素的解聚

木质素解聚(LDP)是木质素增值的关键,其分子结构中的多种官能团和芳烃结构为小分子芳香化合物提供了原料来源 [13]。根据解聚环境的不同,解聚方法可以分为氧化环境、还原环境及非还原环境的解聚。目前,常见的木质素解聚的方法包括水解、热解、醇解、氢解、氧化、还原、加氢脱氧等,产物包括醇、酚、醚、醛、酮、酯、酸、呋喃类、支链烷烃和环烷烃等多达400多种化合物 [14]。此外,木质素的种类和来源的不同,也会影响到解聚效果和产物分布,这对解聚方法具有指导意义。

3.1. 木质素模型化合物的加氢脱氧反应

由于木质素是由C-C键和C-O键连接而成的高聚物,结构复杂,以及制备木质素过程中的不确定性给木质素解聚转化反应中带来了极大的困难。因此,为了简化反应过程及研究反应机理,通常用木质素模型化合物来研究木质素的转化过程 [15]。常见的单体木质素模型化合物包括苯酚、愈创木酚、紫丁香酚等;常见的酚类二聚体模型化合物包括二苯醚、苄基苯基醚、苯氧基乙苯等。酚类二聚体属于芳醚类,有两个基本的芳香单元,其结构类似于木质素,在实验操作中更易推测催化剂催化解聚的反应路径。酚类二聚体中最常见的键型是β-O-4,其次是α-O-4和4-5键型。

Subramaniam [16] 等人对比了Pt/C/、Pd/C、Ru/C、CoMo/Al2O3几种催化剂对甲基苯酚加氢脱氧的影响,研究结果表明,Pt/C催化剂在水相和有机相中都表现出很高的加氢脱氧反应活性,这可能是由于催化剂的高水热稳定性以及金属Pt具有较强的加氢活性;Li [17] 等人以雷尼镍为催化剂当反应温度为65oC时,在水溶液中将苯酚选择性加氢制备环己醇或环己酮。在最佳反应条件下,环己醇的选择性高达99.6%;Fukuoka [18] 等人提出Re-Ni/ZrO2双金属催化体系,Re的加入降低了Ni的颗粒尺寸,从而提高了Ni的加氢活性,反应条件为300℃,4 MPa初始氢压,Re/Ni比为0.33时,丙苯的收率高达54%;Saha [19] 等人采用商用CoS2催化剂,催化氢解α-1模型化合物中的C-C键,得到单体酚类化合物。当底物为α-1模型化合物时,芳香族单体收率达88%,当底物为β-1和5-5木质素模型化合物时,仅发生甲氧基的氢解反应,不能实现C-C键的断裂,在最佳反应条件下Kraft木质素可以转化为13.2%的含氧芳香单体化合物。

3.2. 木质素的氢解解聚

木质素的氢解解聚是目前应用最广泛、最有效的一种木质素解聚的方法,这种方法利用氢气或者供氢溶剂作为氢源,实现木质素中C-O键或C-C键的断裂,得到高附加值小分子化合物 [20]。木质素中C-O键的键能低于C-C键的键能,并且C-O键分布范围广泛,因此,氢解解聚方法主要集中于C-O键的选择性断裂 [21]。

Abu-Omar [22] 等人以Ni/C为催化剂催化木质素加氢脱氧,研究结果表明,金属的负载量和木质素的来源会影响产物分布及产物总收率。分别以杨木木质素和桉木木质素为底物时,产物分布具有较大的差异,当Ni的负载量为10%时,杨木木质素产物主要乙丙烯基取代的木质素单体为主,桉木木质素产物主要以丙烷基取代的单体和丙烯基取代的单体各占一半;以桦木木质素为底物时,当Ni的负载量为5%时,木质素产物主要为愈创木基丙烯和紫丁香基丙烯,当Ni的负载量为10%时,产物主要为愈创木基丙烷和紫丁香基丙烷。研究结果表明,原生木质素的来源和后处理过程的不同,会严重影响到木质素解聚的催化活性及产物分布。Suckling [23] 等人用Pd/C催化剂催化解聚松木木质素,制备酚类化合物,在195℃和3 MPa H2的条件下反应,木质素油的收率高达89%,其中单体产物收率达21 wt%,二聚体和低聚体组分约占木质素油的75%。解聚木质素所得的可溶性木质素油可以进一步升级转化为生物燃料和高附加值化学品,以代替传统的石油化石能源的衍生品,具有潜在的应用前景。

4. 铌基催化剂在木质素解聚反应中的应用

在木质素解聚过程中,固体酸催化剂对于其结构中的C-O键的断裂及含氧官能团的脱除具有非常优异的催化活性,但是在此过程中作为底物或产物的水会使得固体酸表面酸性位毒化而失活。因此,开发耐水性的固体酸催化对于木质素解聚反应具有重要意义。铌作为早期过渡金属,在地壳中具有较高的丰度,类似于钴和锂,但低于钼和钨。铌基催化剂具有独特的酸性和高稳定性,可用于批量反应器或在固定床反应堆中持续数百小时 [24],广泛的应用于多相催化反应中。通过水和氢氟酸可以很容易地从失活催化剂中回收贵金属和铌,进一步提高了它们的潜在潜力。磷酸铌是一种重要的耐水固体酸,具有可调的酸位密度和高水热稳定性,图2为常见的磷酸盐固体酸表面酸性的来源示意图 [25]。

Figure 2. Schematic diagram of surface acidity of niobium phosphate

图2. 磷酸铌的表面酸性示意图

Fujiwara [26] 等人以十六烷基胺(HDA)或己胺为模板剂,合成了多孔磷酸铌,但其空隙位于微孔区域,限制了其在大分子中的进一步应用;Sarkar和Pramanik等人利用长链烷基表面活性剂四烷基三甲基溴化铵合成了大孔径的介孔磷酸铌(3.35 nm);王艳芹课题组 [27] 以十六烷基三甲基溴化铵(CTAB)为模板剂,通过调节溶液的pH值制备了一系列介孔磷酸铌。所制备的样品的比表面积高达213~297 m2/g、孔径分布为3~4 nm,并且具有强Bronsted和Lewis酸位,这些材料在木质素解聚反应中表现了很高的活性。

王艳芹课题组在2017年报道了一种新的木质素加氢脱氧反应体系,以Ru/Nb2O5为催化剂,将有机木质素一锅法解聚、选择性加氢脱氧为芳香烃 [28] [29]。当以桦木木质素为底物时,C7-C9单体烃类的收率接近木质素所含单体的理论收率,芳香烃选择性高达71%。Ru/Nb2O5催化剂在木质素加氢脱氧反应中表现出优异的催化活性和芳香烃选择性,这归因于NbOX物种与Ru金属间的协同作用;在2018年又探究了以NbOPO4为载体,负载不同尺寸的金属Ru对于木质素加氢脱氧的催化活性,研究表明,不同尺寸的Ru颗粒对C-O键氢解活性不同。较小的Ru颗粒对木质素中的C-O键具有优异的催化活性,主要产物为不含氧的芳香烃;较大的Ru颗粒对C-O键具有较小的氢解的能力,其主要产物为具有含氧官能团的芳香族单体化合物 [30],这个研究为木质素选择性加氢脱氧制备芳香族化合物提供了一种新的催化剂设计思路;在2019年,王艳芹课题组的董琳等人采用Ru/NbOPO4作为木质素解聚的催化剂,研究了在C-O、C-C键的活化中的作用与独特性。木质素在Ru/NbOPO4催化剂上的一锅法转化,包括了木质素的解聚、解聚产物的加氢脱氧和木质素单体之间C-C连接键的裂解三个过程,突破了木质素单环烃类化合物的理论产率 [31],实现了木质素中C-O键和C-C键的高选择性断裂,同时保证了芳香烃的高选择性;同年董琳 [32] 等人还研究了水相中以Au/Nb2O5为催化剂,对木质素油进行水解和加氢脱氧得到液态酚类产物,其中酚类的收率达到66.7%,与Au/TiO2,Au/Al2O3,Au/ZrO2相比具有更高的活性和选择性。

5. 总结与展望

木质素解聚生产可再生的高附加值化学品收到了工业界和学术界越来越多的关注,木质素的解聚将是未来生物炼制技术发展的关键。本文总结了铌基催化剂对于木质素解聚反应的研究进程,铌基催化剂表面拥有丰富的Bronsted酸和Lewis酸中心,以铌固体酸为载体负载金属纳米粒子制备双功能催化剂,可以充分发挥金属位与酸性位之间的协同催化作用。在过去几年里,铌基催化剂对于木质素解聚为高附加值的小分子芳基化合物具有十分优异的催化活性。铌基催化剂的使用不需要高压加氢等反应条件,可以在温和条件下高效解聚木质素,对于以木质素出发制备液态烷烃燃料和芳烃化学品具有重要的科学意义和实际应用前景。木质素解聚研究中的关键是催化剂的开发和利用,通过一些新兴的制备方法制备抗失活性强、选择性高、更廉价且可循环使用的多功能催化剂十分重要。因此,铌基催化剂的合成及其在木质素解聚反应中的应用是生产高附加值单环芳香化合物的一种新的有潜力的方法。

文章引用

王 钰,方世杰. 铌基催化剂在木质素解聚反应中的研究进展

Research Progress of Niobium-Based Catalysts in the Depolymerization of Lignin[J]. 材料化学前沿, 2022, 10(01): 6-12. https://doi.org/10.12677/AMC.2022.101002

参考文献

- 1. Lee, J.K., Ko, J.B. and Kim, D.H. (2004) Methanol Steam Reforming over Cu/ZnO/Al2O3 Catalyst: Kinetics and Effectiveness Factor. Applied Catalysis A: General, 278, 25-35.

https://doi.org/10.1016/j.apcata.2004.09.022 - 2. Li, C., Zhao, X., Wang, A., Huber, G.W. and Zhang, T. (2015) Catalytic Transformation of Lignin for the Production of Chemicals and Fuels. Chemical Reviews, 115, 11559-11624.

https://doi.org/10.1021/acs.chemrev.5b00155 - 3. Yang, H., Yan, R., Chen, H., Lee, D.H. and Zheng, C. (2007) Characteristics of Hemicellulose, Cellulose and Lignin Pyrolysis. Fuel, 86, 1781-1788.

https://doi.org/10.1016/j.fuel.2006.12.013 - 4. Ma, R., Hao, W., Ma, X., Tian, Y. and Li, Y. (2014) Catalytic Ethanolysis of Kraft Lignin into High‐Value Small‐ Molecular Chemicals over a Nanostructured α‐Molybdenum Carbide Catalyst. Angewandte Chemie, 126, 7438-7443.

https://doi.org/10.1002/ange.201402752 - 5. Doherty, W.O., Mousavioun, P. and Fellows, C.M. (2011) Value-Adding to Cellulosic Ethanol: Lignin Polymers. Industrial Crops and Products, 33, 259-276.

https://doi.org/10.1016/j.indcrop.2010.10.022 - 6. Upton, B.M. and Kasko, A.M. (2016) Strategies for the Conversion of Lignin to High-Value Polymeric Materials: Review and Perspective. Chemical Reviews, 116, 2275-2306.

https://doi.org/10.1021/acs.chemrev.5b00345 - 7. Dantas, S.L.D.A., Lopes-Moriyama, A.L., Sena, M.S. and Souza, C.P.D. (2018) Synthesis and Characterization of Cobalt-Doped Molybdenum Carbides Produced in a Fixed Bed Reactor. Ceramics International, 44, 20551-20555.

https://doi.org/10.1016/j.ceramint.2018.08.054. - 8. Watanabe, M., Kanaguri, Y. and Smith Jr., R.L. (2018) Hydrothermal Separation of Lignin from Bark of Japanese Cedar. The Journal of Supercritical Fluids, 133, 696-703.

https://doi.org/10.1016/j.supflu.2017.09.009 - 9. Gillet, S., Petitjean, L., Aguedo, M., Lam, C.H., Blecker, C. and Anastas, P.T. (2017) Impact of Lignin Structure on Oil Production via Hydroprocessing with a Copper-Doped Porous Metal Oxide Catalyst. Bioresource Technology, 233, 216-226.

https://doi.org/10.1016/j.biortech.2017.02.090 - 10. Hanson, S.K. and Baker, R.T. (2015) Knocking on Wood: Base Metal Complexes as Catalysts for Selective Oxidation of Lignin Models and Extracts. Accounts of Chemical Research, 48, 2037-2048.

https://doi.org/10.1021/acs.accounts.5b00104 - 11. Jiang, Z. and Hu, C. (2016) Selective Extraction and Conversion of Lignin in Actual Biomass to Monophenols: A Review. Journal of Energy Chemistry, 25, 947-956.

https://doi.org/10.1016/j.jechem.2016.10.008 - 12. Pandey, M.P. and Kim, C.S. (2011) Lignin Depolymerization and Conversion: A Review of Thermochemical Methods. Chemical Engineering & Technology, 34, 29-41.

https://doi.org/10.1002/ceat.201000270 - 13. Galkin, M.V. and Samec, J.S. (2016) Lignin Valorization through Catalytic Lignocellulose Fractionation: A Fundamental Platform for the Future Biorefinery. ChemSusChem, 9, 1544-1558.

https://doi.org/10.1002/cssc.201600237 - 14. Rinaldi, R., Jastrzebski, R., Clough, M.T., Ralph, J., Kennema, M., Bruijnincx, P.C. and Weckhuysen, B.M. (2016) Paving the Way for Lignin Valorisation: Recent Advances in Bioengineering, Biorefining and Catalysis. Angewandte Chemie International Edition, 55, 8164-8215.

https://doi.org/10.1002/anie.201510351 - 15. Ha, J.M., Hwang, K.R., Kim, Y.M., Jae, J., Kim, K.H., Lee, H.W. and Park, Y.K. (2019) Recent Progress in the Thermal and Catalytic Conversion of Lignin. Renewable and Sustainable Energy Reviews, 111, 422-441.

https://doi.org/10.1016/j.rser.2019.05.034 - 16. Wan, H., Chaudhari, R.V. and Subramaniam, B. (2012) Catalytic Hydroprocessing of p-Cresol: Metal, Solvent and Mass-Transfer Effects. Topics in Catalysis, 55, 129-139.

https://doi.org/10.1007/s11244-012-9782-6 - 17. Xiang, Y., Ma, L., Lu, C., Zhang, Q. and Li, X. (2008) Aqueous System for the Improved Hydrogenation of Phenol and Its Derivatives. Green Chemistry, 10, 939-943.

https://doi.org/10.1039/b803217c - 18. Feng, B., Kobayashi, H., Ohta, H. and Fukuoka, A. (2014) Aqueous-Phase Hydrodeoxygenation of 4-Propylphenol as a Lignin Model to n-Propylbenzene over Re-Ni/ZrO2 Catalysts. Journal of Molecular Catalysis A: Chemical, 388-389, 41-46.

https://doi.org/10.1016/j.molcata.2013.09.025 - 19. Shuai, L., Sitison, J., Sadula, S., Ding, J., Thies, M. C. and Saha, B. (2018) Selective C-C Bond Cleavage of Methylene-Linked Lignin Models and Kraft Lignin. ACS Catalysis, 8, 6507-6512.

https://doi.org/10.1021/acscatal.8b00200 - 20. Ma, D., Lu, S., Liu, X., Guo, Y. and Wang, Y. (2019) Depolymerization and Hydrodeoxygenation of Lignin to Aromatic Hydrocarbons with a Ru Catalyst on a Variety of Nb-Based Supports. Chinese Journal of Catalysis, 40, 609-617.

https://doi.org/10.1016/S1872-2067(19)63317-6 - 21. Mao, J., Zhou, J., Xia, Z., Wang, Z., Xu, Z., Xu, W. and Zhang, Z.C. (2017) Anatase TiO2 Activated by Gold Nanoparticles for Selective Hydrodeoxygenation of Guaiacol to Phenolics. ACS Catalysis, 7, 695-705.

https://doi.org/10.1021/acscatal.6b02368 - 22. Klein, I., Saha, B. and Abu-Omar, M. M. (2015) Lignin Depolymerization over Ni/C Catalyst in Methanol, a Continuation: Effect of Substrate and Catalyst Loading. Catalysis Science & Technology, 5, 3242-3245.

https://doi.org/10.1039/C5CY00490J - 23. Torr, K. M., vande Pas, D.J., Cazeils, E. and Suckling, I.D. (2011) Mild Hydrogenolysis of in-Situ and Isolated Pinus radiata Lignins. Bioresource Technology, 102, 7608-7611.

https://doi.org/10.1016/j.biortech.2011.05.040 - 24. Xia, Q., Chen, Z., Shao, Y., Gong, X., Wang, H., Liu, X. and Wang, Y. (2016) Direct Hydrodeoxygenation of Raw Woody Biomass into Liquid Alkanes. Nature Communications, 7, Article No.11162.

https://doi.org/10.1038/ncomms11162 - 25. Sarkar, A. and Pramanik, P. (2009) Synthesis of Mesoporous Niobium Oxophosphate Using Niobium Tartrate Precursor by Soft Templating Method. Microporous and Mesoporous Materials, 117, 580-585.

https://doi.org/10.1016/j.micromeso.2008.08.001 - 26. Mal, N.K. and Fujiwara, M. (2002) Synthesis of Hexagonal and Cubic Super-Microporous Niobium Phosphates with Anion Exchange Capacity and Catalytic Properties. Chemical Communications, 22, 2702-2703.

https://doi.org/10.1039/b207976c - 27. Xi, J., Zhang, Y., Xia, Q., Liu, X., Ren, J., Lu, G. and Wang, Y. (2013) Direct Conversion of Cellulose into Sorbitol with High Yield by a Novel Mesoporous Niobium Phosphate Supported Ruthenium Bifunctional Catalyst. Applied Catalysis A: General, 459, 52-58.

https://doi.org/10.1016/j.apcata.2013.03.047 - 28. Shao, Y., Xia, Q., Dong, L., Liu, X., Han, X., Parker, S.F. and Wang, Y. (2017) Selective Production of Arenes via Direct Lignin Upgrading Over a Niobium-Based Catalyst. Nature Communications, 8, Article No. 16104.

https://doi.org/10.1038/ncomms16104 - 29. Qi, L. (2017) Direct Conversion of Lignin into Arene Products Catalyzed by a Niobium-Based Material. Science Bulletin, 62, 1231-1232.

https://doi.org/10.1016/j.scib.2017.09.003 - 30. Dong, L., Yin, L.L., Xia, Q., Liu, X., Gong, X.Q. and Wang, Y. (2018) Size-Dependent Catalytic Performance of Ruthenium Nanoparticles in the Hydrogenolysis of a β-O-4 Lignin Model Compound. Catalysis Science & Technology, 8, 735-745.

https://doi.org/10.1039/C7CY02014G - 31. Dong, L., Lin, L., Han, X., Si, X., Liu, X., Guo, Y. and Wang, Y. (2019) Breaking the Limit of Lignin Monomer Production via Cleavage of Interunit Carbon–Carbon Linkages. Chem, 5, 1521-1536.

https://doi.org/10.1016/j.chempr.2019.03.007 - 32. Dong, L., Xin, Y., Liu, X., Guo, Y., Pao, C.W., Chen, J.L. and Wang, Y. (2019) Selective Hydrodeoxygenation of Lignin Oil to Valuable Phenolics over Au/Nb2O5 in Water. Green Chemistry, 21, 3081-3090.

https://doi.org/10.1039/C9GC00327D

NOTES

*通讯作者。