Advances in Environmental Protection

Vol.

09

No.

05

(

2019

), Article ID:

32649

,

7

pages

10.12677/AEP.2019.95101

Engineering Practice of Deep Nitrogen and Phosphorus Removal from Liquor Wastewater

Yongfei Wang1, Jing Zhang1, Bo Zhang1, Rui Hu2

1College of Resources and Environment, Hubei University, Wuhan Hubei

2Suzhou Ether Environmental Protection and Energy Saving Equipment Co. Ltd., Suzhou Jiangsu

Received: Sep. 30th, 2019; accepted: Oct. 17th, 2019; published: Oct. 24th, 2019

ABSTRACT

In order to expand the scale of treatment and improve the quality of effluent water, the engineering design of liquor wastewater produced by a liquor company in Hubei was carried out. The pretreatment-UASB-two-stage A/O-Fenton process was used to treat the liquor wastewater in depth, and the main structures and related design parameters were introduced. Practice results show: chromaticity < 10, COD < 30 mg/L, SS < 25 mg/L, ammonia nitrogen < 4 mg/L, total nitrogen ammonia nitrogen < 19 mg/L, total phosphorus ammonia nitrogen < 0.9 mg/L. It is superior to the direct efflux standard of “Emission Standard for Water Pollutants of Fermented Alcohol and Liquor Industry” (GB27631-2011) and meets the design requirements.

Keywords:Liquor Wastewater, Advanced Treatment, UASB, Two-Stage A/O, Fenton Reactor

白酒废水深度脱氮除磷的工程实践

王永飞1,张静1,张博1,胡睿2

1湖北大学资环学院,湖北 武汉

2苏州以太环保节能设备有限公司,江苏 苏州

收稿日期:2019年9月30日;录用日期:2019年10月17日;发布日期:2019年10月24日

摘 要

为了扩大处理规模及提高出水水质,对湖北某白酒公司产生的白酒废水进行工程设计。采用预处理-UASB-两级A/O-芬顿工艺对白酒废水进行深度处理,并介绍了主要构筑物及相关设计参数。实践结果表明:色度 < 10,COD < 30 mg/L,SS < 25 mg/L,氨氮 < 4 mg/L,总氮氨氮 < 19 mg/L,总磷氨氮 < 0.9 mg/L,出水水质优于《发酵酒精和白酒工业水污染物排放标准》(GB27631-2011)直接外排标准,满足设计要求。

关键词 :白酒废水,深度处理,UASB,两级A/O,芬顿反应器

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

白酒酿造产生的废水是具有高浓度、高温且呈酸性的有机废水 [1],主要污染物为淀粉、糖类、蛋白质、醇类等物质,具有COD浓度高、pH值低、SS高、氨氮和磷浓度高等特点 [1]。可生化性好,具有高污染性和潜在的资源可利用性 [2]。针对白酒行业废水的特点,一般采用“分别收集、分级削减,资源回收削减污染负荷”的治理技术路线 [3],采用厌氧–好氧组合工艺进行处理 [4],主要采用A2/O工艺 [5]、SBR工艺 [6]、氧化沟 [7]、MBR工艺 [8]、相关改进工艺及联合处理工艺等脱氮除磷 [9]。目前,我国大型白酒企业已具备成熟的污水处理工艺,出水水质达到《发酵酒精和白酒工业水污染物排放标准》(GB 27631-2011)一级排放标准 [10]。

湖北某白酒公司是一家大曲清香型白酒酿造企业,采用固态发酵工艺,以高粱、青稞、大麦、稻谷为原料,年产原酒5000吨。由于公司生产规模扩大后,废水量增大,污染物浓度升高,超出原污水处理系统处理能力,且国家标准《发酵酒精和白酒工业水污染物排放标准》(GB27631-2011)对直排废水作出了更严格的要求,急需对现有处理系统进行升级改造。

2. 工程设计

2.1. 进出水水质与水量

白酒酿造产生的废水主要为蒸馏锅底废水、发酵阶段黄水、原料清洗水、车间清洗废水及部分生活污水。生产不受时间和季节性影响,但每日排放的废水水质、水量变化较大。该废水有机物浓度高,温度高,悬浮物含量大,色度高,酸度大的特点,属于典型的高浓度有机废水 [11]。按业主要求,设计处理能力为400 m3/d。具体设计进、出水质指标见表1,处理出水需达《发酵酒精和白酒工业水污染物排放标准》(GB27631-2011)直接排放标准及公司内部要求。

Table 1. Designing inlet and outlet water quality indicators

表1. 设计进、出水水质指标

2.2. 设计要点

本工程主要包括预处理、生化处理、深度处理等阶段。出水水质要求高,常规二级处理工艺无法保证水质稳定达标,需设置深度处理工艺。在工艺设计时应考虑的因素:

1) 原水中含有稻谷壳、粉碎秸秆等粗纤维,生化处理前应设置粗格栅和机械转筛将其去除,以保证后续构筑物及设备的正常运行。

2) 设置调节池,解决进水水质及水量不均衡的问题。

3) 原水COD浓度较高,需进行厌氧处理以降低负荷,采用UASB厌氧塔一是降解90% COD及25%总氮、50%总磷,保障后续两级A/O处理工艺的稳定运行,二是可以产生沼气,回收资源利用。

4) 两级A/O具有脱氮除磷处理效果好,抗负荷冲击能力强,出水水质比较稳定的优点,用以保障废水的处理效果 [12] [13]。

5) 深度处理段采用芬顿反应–混凝工艺处理残余COD、总氮、总磷及色度,具有处理效率高,稳定性好,成本低等特点,进一步提高出水水质 [14]。

2.3. 废水处理工艺

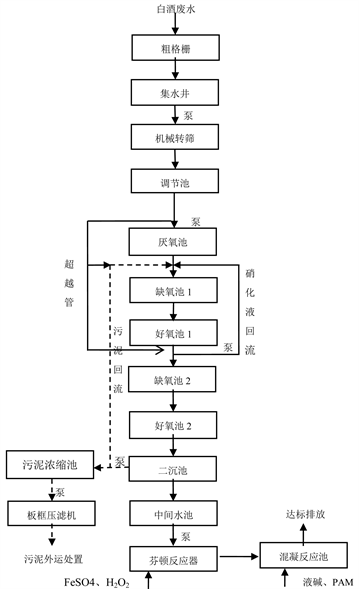

工艺流程图如图1所示。

Figure 1. Process flow chart

图1. 工艺流程图

废水首先由粗格栅去除碎秸秆及部分稻谷壳和酒糟后进入集水井,经泵提升至转筛过滤器去除剩余稻谷壳、酒糟,出水自流入调节池,匀质匀量,保证生化处理段的稳定运行。调节池出水经泵提升至UASB厌氧塔,同时设置超越管,可将调节池出水定量流入至缺氧池1与缺氧池2,废水在UASB厌氧塔内完成大部分有机污染物的厌氧降解,有机氮转化为无机氮,出水自流入缺氧池1,与超越管出水、二沉池回流污泥及硝化液回流液混合后进入反应区,采用潜水搅拌机混合搅拌,微生物在缺氧池1内利用废水中碳源反硝化回流污泥与硝化液回流中硝态氮与亚硝态氮,同时部分COD被降解,并产生一定的碱度。出水进入好氧池1,废水在好氧池1中大部分COD被降解同时完成氨氮的硝化反应,反应区末端硝化液回流至缺氧池1,回流比为200%~400%。由于池内微生物浓度较高,微生物系统存在明显的微观好氧与缺氧环境,在好氧池1内发生同时硝化与反硝化、短程硝化与反硝化反应,减少系统的反硝化的碳源需求量、耗氧量与碱度补充量。好氧池1出水自流入缺氧池2,缺氧池2根据情况补加碳源,与废水混合后,微生物利用外加碳源快速反硝化,继续降解废水残余总氮,出水进入好氧池2。废水在好氧池2内残留的有机污染物或氨氮继续被降解,保证出水水质,好氧池2出水进入二沉池,泥水分离后进入后处理单元,池内污泥回流至缺氧池1,污泥回流量100%~200%,剩余污泥排至污泥浓缩池。中间水池出水提升至高效芬顿反应器,在反应器内利用H2O2的强氧化性与硫酸亚铁的催化作用氧化废水中残余COD、色度,并去除大部分总磷,出水进入后反应池,利用未反应完全的氧化剂继续降解废水有机污染物,并投加PH调节剂与助凝剂,在混凝沉淀池内进行泥水分离后达标排放。

3. 主要构筑物

3.1. 调节池

调节池2座(1用1备,可以临时作为应急水池),地下封闭式砼结构,规格12 m × 10 m × 4 m,每座有效容积420 m3,HRT = 25 h。配备排污泵2套(1用1备),Q = 20 m³/h,H = 10 m,N = 1.5 KW。

3.2. UASB厌氧塔

厌氧池为2个规格为φ8 m × 10 m的罐体,内壁防腐,总有效容积900 m3,HRT = 54 h,容积负荷=8 kgCOD/(m3∙d)。配备布水系统2套,pH监测仪2套,三相分离器2套,温控仪2套,沼气收集装置2套。

3.3. 两级A/O

一级A/O,通过内回流将好氧池1中产生的硝态氮输送至缺氧池1,利用原污水中碳源进行反硝化作用,强化脱氮能力 [15] [16] ;二级A/O,缺氧池2去除剩余硝态氮,解决了一级A/O工艺脱氮能力有限的问题,也使工艺具有更强的抗冲击负荷能力;好氧池2利用聚磷菌在好氧环境下吸磷的作用,强化了除磷功能 [16]。缺氧池1为规格φ6 m × 9 m的罐体,总有效容积200 m3,HRT = 12 h,容积负荷=1.4 kgCOD/(m3∙d),DO控制在0.2~0.5 mg/L;好氧池1由规格6 m × 4 m × 4.5 m的池子构成,总有效容积96 m3,HRT = 32 h,容积负荷=0.7 kgCOD/(m3∙d),DO控制在2~4 mg/L,回流比200%~400%;缺氧池2由1个规格3.75 m × 4 m × 4.5 m的池子构成,总有效容积60 m3,HRT = 4 h,容积负荷=0.6 kgCOD/(m3∙d);好氧池2由1座规格为2.25 m × 4 m × 4.5 m的池子构成,HRT = 2.4 h,污泥负荷=0.3kgCOD/(m3∙d);配套设备:缺氧池1配备潜水搅拌机2套(1用1备),功率为1.5 kw,叶轮直径为260 mm,转速为960 r/min;好氧池1配备硝化液回流泵2套(1用1备),Q = 45m³/h,H = 10 m,N = 4 KW,加装微孔曝气盘300个,配备DO和pH监测仪各1套;缺氧池2配备潜水搅拌机1套,功率为0.85 kw,叶轮直径为260 mm,转速为740 r/min;好氧池2加装微孔曝气盘22个;好氧系统由2台罗茨鼓风机(1用1备) Q = 20 m³/min,H = 5 m,N = 30 KW供氧。

3.4. 二沉池

二沉池规格为φ8 m × 5 m,总有效容积220 m3,HRT = 12 h,水力负荷为0.36 m3/(m2∙h),污泥回流比=100%~200%,每天排泥1~2次。配备2台污泥回流泵(1用1备),规格为Q = 20 m³/h,H = 10 m,N = 1.5 KW。

3.5. 中间水池

中间水池由1座规格为5 m × 2 m × 2.4 m的池子构成,总有效容积20 m3,HRT = 2 h,水力负荷=1 m3/(m2∙h),配套设备:规格为Q = 20 m³/h,H = 10 m,N = 1.5 KW的潜水提升泵2套(1用1备),电磁流量计和电缆浮球液开关各1套。

3.6. 芬顿反应器

芬顿反应器的规格为φ1.5 m × 4 m,总有效容积5 m³,反应器内设置催化填料层,通过加入H2O2和硫酸亚铁,利用H2O2的强氧化性与硫酸亚铁的催化作用氧化废水中残余COD、色度,从而保证出水达到设计要求。

3.7. 混凝沉淀池

混凝沉淀池由1座规格为6 m × 4 m × 4.5 m的池子构成,总有效容积96 m³,HRT = 6 h,水力负荷=0.7 m3/(m2∙h),配备2套(1用1备)规格为Q = 10 m³/h,H = 10 m,N = 0.75 KW的排泥泵。

3.8. 污泥浓缩池

污泥浓缩池由1座规格为6 m × 3 m × 4.5 m的池子构成,总有效容积72 m³,污泥浓缩时间12 h,配备厢式压滤机1套,规格为Q = 10 m³/h,P = 10 Bar,N = 5.5 kw,转速258 rpm。

4. 运行处理效果

该污水处理系统自2018年11月建设完成,经过8个月的调试,目前已经稳定运行。出水水质已经达到设计要求。出水监测结果如表2所示。

Table 2. Effluent water quality indicators

表2. 出水水质指标

由表2可知,处理后色度、COD、BOD、SS、氨氮、总氮、总磷的总去除率分别为99.6%、99.9%、99.9%、99.5%、96.8%、95.6%、99.9%,出水水质全部达到了《发酵酒精和白酒工业水污染物排放标准》(GB27631-2011)直接外排标准及设计的指标要求。

5. 运行费用

废水处理运行费用如表3所示。

Table 3. Wastewater treatment operating costs

表3. 废水处理运行成本

该项目总投资200万元,包括基建和设备费用.污水处理系统年运行总成本为90.8万元,吨水运行成本为6.88元/吨,年生产天数330天左右,计算水量为400 t/d。本运行费用为直接费用,不包括人工费、设备折旧费、维修费、企业管理费等。

6. 结论

1) 白酒废水经过预处理-UASB-两级A/O-芬顿工艺进行处理后,出水水质优于《发酵酒精和白酒工业水污染物排放标准》(GB27631-2011)直接外排标准,达到了设计的目标。

2) UASB工艺,大大降低了原水污染负荷,为后续处理及脱氮除磷创造了良好的条件。

3) 两级A/O工艺对水质的达标排放起到了关键性作用,该工艺处理效果好,抗负荷冲击能力强,出水水质稳定。

4) 芬顿–混凝沉淀工艺进一步提高水质,保障了出水达到设计要求。最终出水结果:色度 < 10,COD < 30 mg/L,SS < 25 mg/L,氨氮 < 4 mg/L,总氮氨氮 < 19 mg/L,总磷氨氮 < 0.9 mg/L。

5) 本工艺比较适合中小规模的白酒生产企业的废水处理,对没有市政排水管网及排放要求严格的地区,具有一定的借鉴意义。

文章引用

王永飞,张 静,张 博,胡 睿. 白酒废水深度脱氮除磷的工程实践

Engineering Practice of Deep Nitrogen and Phosphorus Removal from Liquor Wastewater[J]. 环境保护前沿, 2019, 09(05): 768-774. https://doi.org/10.12677/AEP.2019.95101

参考文献

- 1. 罗珠, 李杨华, 安明哲. 酿酒废水处理技术的研究进展[J]. 酿酒科技, 2018(7): 62-64.

- 2. 庄仲昌. 厌氧+好氧组合工艺在酿造废水中的实际运用[J]. 广州环境科学, 2016, 31(1): 15-19.

- 3. 王富花, 陈秀清. 白酒酿造中废水处理方法及工程治理措施[J]. 酿酒科技, 2013(12): 80-84.

- 4. 张琳, 周思, 赵馨, 黄绍洁. 贵州省酿酒行业现状调查分析[J]. 环保科技, 2018, 24(4): 15-19.

- 5. 刘圣根, 戴海平, 柯永文. 倒置A~2O-MBR工艺处理城市生活污水脱氮除磷中试研究[J]. 膜科学与技术, 2014, 34(1): 91-95.

- 6. 李琪, 吉芳英, 金展, 郭倩. 容积负荷对同步脱氮除磷工艺处理效果的影响[J]. 中国给水排水, 2014, 30(7): 1-4.

- 7. 张华, 张学洪, 郭周芳, 等. 微孔曝气氧化沟生物脱氮除磷影响因素的研究[J]. 水处理技术, 2014, 40(4): 103-106.

- 8. Guadie, A., Xia, S.Q., Zhang, Z.Q., Guo, W.S., Ngo, H.H. and Hermanowicz, S.W. (2013) Simultaneous Removal of Phosphorus and Nitrogen from Sewage Using a Novel Combo System of Fluidized Bed Reactor-Membrane Bioreactor (FBR-MBR). Bioresource Technology, 149, 276-285. https://doi.org/10.1016/j.biortech.2013.09.007

- 9. 王旭东, 马亚斌, 王磊, 杨怡婷, 黄丹曦, 夏四清. 倒置A~2/O-MBR组合工艺处理生活污水效能及膜污染特性[J]. 环境科学, 2015, 36(10): 3743-3748.

- 10. 彭翠珍, 宗绪岩, 张宿义, 敖灵, 雷翔云, 杨艳, 李建. 酿酒废水处理存在的问题及解决措施[J]. 中国酿造, 2017, 36(5): 1-4.

- 11. 康家伟, 霍崇, 荆江莉, 孙晓健, 田峰, 韩延波, 李肖清. 沉淀-UASB-SBR工艺处理某白酒厂生产废水[J]. 环境工程, 2015, 33(S1): 6-8+24.

- 12. 王雪芹, 崔献华, 高维超. IC+二级A/O工艺处理白酒废水[J]. 水处理技术, 2016, 42(1): 132-135.

- 13. 万金保, 付煜, 刘峰, 王建永. 混凝-UASB-两级A/O工艺处理白酒废水[J]. 中国给水排水, 2017, 33(24): 114-117.

- 14. 张玲玲, 李亚峰, 孙明, 张小颖. Fenton氧化法处理废水的机理及应用[J]. 辽宁化工, 2004(12): 734-737.

- 15. Barnard, J. (1973) Biological Denitrification. Water Pollution Control, 72, 705-720.

- 16. 方语霍, 姜应和. 两级A/O及其组合工艺在污水处理中的应用[J]. 山西建筑, 2019, 45(16): 97-99.