Journal of Oil and Gas Technology

Vol.40 No.01(2018), Article ID:23764,8

pages

10.12677/JOGT.2018.401009

Optimal Design of Spline Connection Structure of Hydraulic Thruster

Chaohui Guo1, Pan Gong2,3,4, Ding Feng2,3,4*, Peng Wang2,3, Yiliu Tu2,3

1Research Institute of Petroleum Engineering, SINOPEC, Beijing

2School of Mechanical Engineering, Yangtze University, Jingzhou Hubei

3Engineering Research Center for Oil and Gas Drilling and Completion Tools in Hubei Province (Yangtze University), Jingzhou Hubei

4Hubei Cooperative Innovation Center of Unconventional Oil and Gas (Yangtze University), Wuhan Hubei

Received: Nov. 8th, 2017; accepted: Dec. 25th, 2017; published: Feb. 15th, 2018

ABSTRACT

Hydraulic thruster was characterized by flexible hydraulic compression, which has been widely used in horizontal wells and extension wells, in which drilling pressure was not easy to be exerted. However, in the working process of hydraulic thrusters, its spline connection structure of the key component was serious worn and had high failure rate. Aiming at this problem, a finite element model of transient sliding contact was established in consideration of the axial compressive force, the radial pressure on the inner and outer surface, the torque and the displacement load of the mandrel. Through the test program using the orthogonal experiment, the sensitivity analysis of the key structure parameters of number of tooth, its root fillet and inner circle diameter on its performance was carried out. Finally, the mathematical model is established for the optimal design of connection structure, and then it is optimized for obtaining the optimal combination of parameters using SQR programming. The results show that compared with the initial model, the optimized model effectively reduces the response value by about 24.9%. The research result provides a theoretical basis for the design of hydraulic thrusters.

Keywords:Hydraulic Thruster, Connection Structure, Orthogonal Test, Finite Element Simulation, Optimal Design

液力推力器花键联接结构优化设计

郭朝辉1,龚盼2,3,4,冯定2,3,4*,王鹏2,3,涂忆柳2,3

1中石化石油工程技术工程院,北京

2长江大学机械工程学院,湖北 荆州

3湖北省油气钻完井工具工程技术研究中心(长江大学),湖北 荆州

4非常规油气湖北省协同创新中心(长江大学),湖北 武汉

作者简介:郭朝辉(1980-),男,高级工程师,主要从事石油固完井工具研发及制造工作。

收稿日期:2017年11月8日;录用日期:2017年12月25日;发布日期:2018年2月15日

摘 要

液力推力器具有水力柔性加压的特点,广泛应用于钻压不易施加的水平井、大位移延伸井等。液力推力器在工作时,关键部件花键联接结构的磨损较为严重,失效率高。针对该问题,笔者充分考虑芯轴所受轴向压力、径向压力、扭矩和位移载荷等多种因素作用,建立了花键联接结构瞬态接触的有限元模型。借助正交试验法设计实验方案,开展了花键联接结构的齿数、齿根圆角和内圆直径3个关键结构参数对其性能的敏感性分析。最后建立花键联接结构参数优化的数学模型,并采用SQR算法对数学模型进行优化。结果表明,优化模型相比初始模型有效降低了响应量数值,其综合指标值降低约24.9%。该研究为液力推力器的设计提供了理论依据。

关键词 :液力推力器,联接机构,正交试验,有限元仿真,优化设计

Copyright © 2018 by authors, Yangtze University and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

与传统刚性加压的钻铤钻井相比,液力推力器能实现钻压恒定不变和均匀送钻,提高机械钻速及保护钻具和钻头,减少起下钻次数,可以最大限度地减少井下复杂情况和事故,提高工作效率,减轻职工的劳动强度,节约钻井周期等,具有良好的应用及发展前景 [1] 。对于液力推力器,花键联接结构是其关键部件,其结构参数设计是否合理关系到液力推力器的工作性能。目前,谭春飞等 [2] 设计了一种适用于ø88.9 mm微小井眼连续管钻井的ø73 mm三级水力加压器,并建立轴向推力计算模型,得出了满足轴向推力条件下的钻井液排量和密度范围。胡修俊等 [3] 设计了适用ø215.9 mm井眼的ø172 mm规格的五级双行程水力加压器,并应用有限元软件完成了压扭载荷作用下主活塞杆和主缸体的接触应力分析,结果表明设计满足使用要求。马泽永等 [4] 分析了液力加压器使用中存在的问题,并从确定工具级数、调整钻头喷嘴直径、采用钻铤配重、配置钻具与螺杆钻具配合等方面提出了合理使用液力加压器的建议。

但是,液力推力器花键联接结构的结构参数对其性能影响方面的研究较少。基于此,在现有研究的基础上,对液力推力器花键联接结构进行优化,以求达到最佳的工作性能。基于ANSYS有限元模拟仿真 [5] ,在充分考虑轴向压力、内外表面径向压力、轴套扭矩和位移载荷等因素下,建立了花键联接结构瞬态滑动接触的有限元模型。从花键联接结构的关键结构参数出发,借助正交试验法 [6] [7] 设计实验方案,开展了花键联接结构的齿数、齿根圆角和内圆直径3个因素对其性能的敏感性分析,同时建立花键联接结构参数优化的数学模型,并采用SQR算法对数学模型进行优化。研究结果为液力推力器花键联接结构的相关设计提供了理论依据。

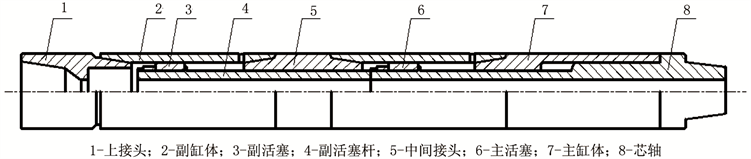

2. 液力推力器结构及工作原理

液力推力器是一种新型的井下工具,它一般由上接头、活塞、液缸和芯轴组成 [8] ,其结构示意图如图1所示。实质上,液力推力器是转换能量的装置。它是将高压钻井液的动能转换为多级活塞的轴向推力,进而推进钻头,转换为对岩石进行预破碎的能量。在实际工作中,液力推力器是通过将高压钻井液流经其下部钻头喷嘴或井下马达时所形成的压力降作用于其多级活塞上,产生轴向推力,推动活塞向下(图中向右)移动施加钻压。而钻头破岩所需的扭矩是通过主缸体与芯轴之间的联接结构传递给芯轴,芯轴转动从而驱动钻头,实现破岩的目的。

3. 花键联接结构数值分析

针对常规液力推力器花键联结结构(图1),建立有限元接触模型,并结合液力推力器花键联接结构的实际工况条件,采用增强拉格朗日算法 [9] 对其进行ANSYS有限元仿真分析,详细参数尺寸如表1所示。

Figure 1. The diagrammatic sketch of hydraulic thruster structure

图1. 液力推力器结构示意图

Table 1. The basic parameters of the spline connection structure

表1. 花键联接结构模型基本参数

3.1. 有限元模型的建立

根据花键联接的结构特点,建立芯轴和轴套的三维装配模型,并导入ANSYS软件。芯轴和轴套的材料均为42CrMo,其弹性模量为2.1 × 1011 Pa,泊松比为0.28,屈服极限为930 MPa 。芯轴和轴套模型较为简单,均为规则的柱状实体,而且还具有一对拓扑结构相同的源面和目标面,所以采用扫掠网格法划分网格更为合适。

3.2. 边界条件的施加

依据文献 [10] 在芯轴的上端面施40 MPa轴向压力,下端面施加固定约束,内表面施加40 MPa径向压力,外表面施加33 MPa径向压力;在轴套上端面施加5600 N∙m扭矩,下端面施加轴向固定位移,使其每个时间步沿轴向运动100 mm。

3.3. 计算结果及分析

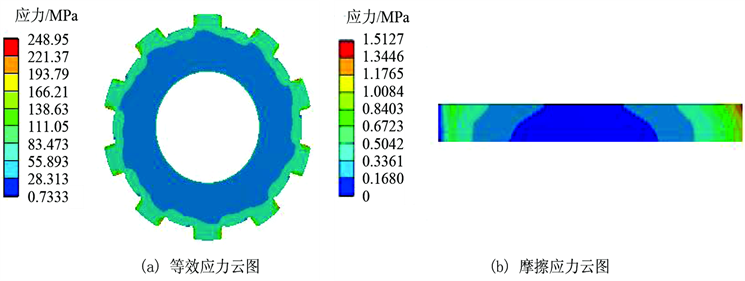

经过数值分析计算,花键联接结构的最大等效应力和最大摩擦应力均发生在第4个时间步时,其等效应力云图和单齿工作面摩擦应力云图如图2所示。

Figure 2. The clout chart of equivalent stress of the mandrel and frictional stress on the single-tooth working face

图2. 芯轴等效应力与单齿工作面摩擦应力云图

4. 花键联接结构优化

通过对花键联接结构的等效应力和单齿工作面摩擦应力云图的分析,发现其应力分布规律与花键联接结构的结构参数密切相关。大量研究也表明,花键联接结构的安全性能与花键的截面极惯性矩和结构参数有关 [11] [12] ,适当的过渡圆角半径可以减小齿根应力集中 [13] [14] 。因此可以通过优化花键联接结构的结构参数来提高花键联接结构的安全性能和减小花键联接机构中工作面的摩擦力,从而改善液力推力器的工作性能。

4.1. 设计正交实验组

针对花键联接结构的优化问题,选取其结构参数中的齿数z、圆角半径r和内圆直径d作为设计变量,对花键联接结构进行优化,各设计变量的范围如表2所示。有限元模型的建立和边界条件的设定同上,待迭代计算终止后,提取花键联接结构接触分析模型上出现的最大等效应力和最大摩擦应力,并分别以求得的安全系数和摩擦力作为衡量花键联接结构性能好坏的指标。

Table 2. The design variables range of the spline connection structure

表2. 花键联接结构设计变量及范围

利用正交设计法设计三因素五水平多指标的正交试验方案,并按照试验方案进行建模数值分析,提取数据,所得结果如表3所示。

Table 3. The orthogonal test program and its results

表3. 正交设计试验方案及其结果

4.2. 试验结果分析

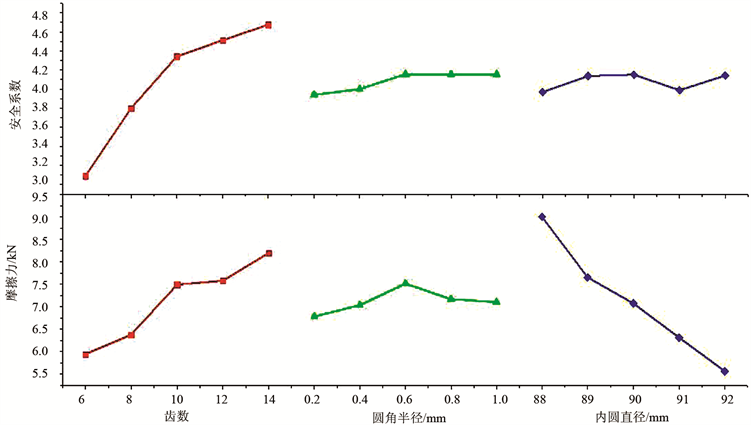

根据试验数据得出的结果进行统计分析,得出齿数、圆角半径和内圆直径3个设计变量对指标安全系数和摩擦力的影响规律,并以设计变量的不同水平为横坐标,以衡量指标纵坐标作因素–指标折线图,如图3所示。

从图3中可以直观地看出,齿数对安全系数的影响最大,随着齿数的增加,安全系数会显著增大,这表明在保证其他影响因素相同的情况下,齿数多的花键联接结构较齿数少的花键联接结构的承载能力更强,安全性更好。但是,齿数的增加也会较大程度地增大花键联接机构工作面的摩擦力,加剧工作面的磨损,影响钻压的传递。圆角半径对安全系数和摩擦力的影响均不显著,但是随着圆角半径的增大,安全系数呈现出一致的递增趋势,表明适当地增加圆角半径有利于提高花键联接结构的安全性能。此外,内圆直径对摩擦力的影响最大,但对安全系数的影响不显著。随着内圆直径的增大,摩擦力呈现出明显的下降趋势。

Figure 3. The factor-index figure

图3. 因素–指标图

4.3. 建立数学模型

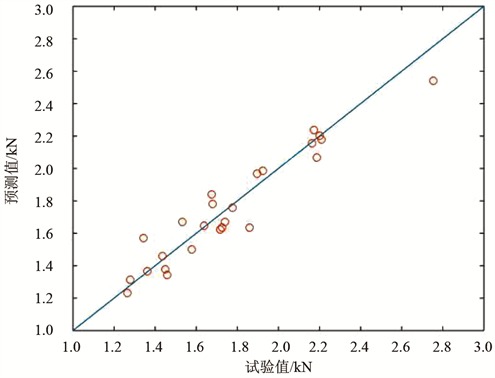

由于液力推力器花键联接结构要求在安全性尽可能高的同时要满足摩擦力最小,因此以摩擦力和安全系数的比值作为衡量花键联接结构性能好坏的综合指标。基于响应面法对试验结果进行初步模型拟合,发现二次模型的效果最佳。如图4所示,图中数据点基本分布在经过原点斜率为1的直线附近,可直观看出模型拟合效果符合建模要求。因此,建立相应的数学模型:

(1)

根据方差分析发现,该数学模型与试验数据的拟合度达91.42%,因此用该模型来预测实验结果具有较高的可靠性。

4.4. 参数优化

液力推力器联接结构优化属于多变量、含约束、非线性最小化问题,设定优化目标函数如下:

(2)

约束条件:

(3)

针对优化问题特点,可采用SQR算法 [15] ,该算法适用于目标函数为二次函数、约束条件是线性等式或不等式的规划问题,计算结果准确性高。利用Matlab软件进行优化算法设计,优化结果见表4。

Figure 4. The comparison between experimental data and predicted values

图4. 模型预测值与试验值的对比图

Table 4. The contrast between initial design and optimal design

表4. 初始设计与优化设计对比

5. 结论与建议

1) 花键联接结构的结构参数对液力推力器的工作性能有着显著的影响。花键齿数的增加提高了其安全性能,但也加剧了芯轴与轴套间的摩擦。此外,花键内圆直径对芯轴与轴套间的摩擦具有明显影响。

2) 在所研究的模型中,齿数为10,圆角半径为1 mm,内圆直径为92 mm的花键联结结构综合性能更好。相比于初始模型,综合指标值降低约24.9%。因此,根据液力推力器花键联接结构的主要尺寸,合理设计其结构参数可以有效提高花键联接结构的工作性能。研究方法为液力推力器花键联接结构的相关设计提供了理论依据。

文章引用

郭朝辉,龚 盼,冯 定,王 鹏,涂忆柳. 液力推力器花键联接结构优化设计

Optimal Design of Spline Connection Structure of Hydraulic Thruster[J]. 石油天然气学报, 2018, 40(01): 60-67. http://dx.doi.org/10.12677/JOGT.2018.401009

参考文献 (References)

- 1. 李文倩. 利用水力加压器解决加压困难问题[J]. 科技风, 2011, 24(2): 259.

- 2. 谭春飞, 于丽维, 张仁龙, 等. 连续管钻井水力加压器结构设计[J]. 石油机械, 2012, 40(11): 15-18.

- 3. 胡修俊, 祝效华, 凌玉梅, 等. 五级双行程水力加压器设计与力学分析[J]. 石油矿场机械, 2010, 39(3): 33-35.

- 4. 马泽永, 姜东哲, 楚合川, 等. 液力加压器使用中的相关问题探讨[J]. 石油矿场机械, 2010, 39(6): 79-81.

- 5. 冯定, 孙巧雷, 夏成宇, 等. SL120型水龙头疲劳试验研究与有限无分析[J]. 石油机械, 2016, 44(3): 18-21.

- 6. 刘瑞江, 张业旺, 闻崇炜, 等. 正交试验设计和分析方法研究[J]. 实验技术与管理, 2010, 48(9): 52-55.

- 7. Deng, L., Qin, J.M., Jia, X.P., et al. (2016) Enhanced Thermoelectric Performance of Skutterudites via Orthogonal Experimental Design. Journal of Alloys and Compounds, 309, 695-705. https://doi.org/10.1016/j.jallcom.2015.09.195

- 8. 徐丽琴. 液力推力器在吐哈鄯勒区块的应用[J]. 西部探矿工程, 2010, 22(6): 78-80, 85.

- 9. 王鹏程. 基于分形理论的结合面接触特性分析[D]: [硕士学位论文]. 昆明: 昆明理工大学, 2015.

- 10. 虢中春. 水平井井下水力加压器设计与分析[D]: [硕士学位论文]. 青岛: 中国石油大学(华东), 2013.

- 11. 王保民, 邹颖康, 程伟, 等. 矩形花键轴的扭转强度计算和少齿数齿轮轴的扭转实验研究[J]. 陕西理工学院学报(自然科学版), 2012, 28(3): 1-4.

- 12. 濮良贵, 陈国定, 吴立言. 机械设计[M]. 北京: 高等教育出版社, 2013.

- 13. El-Sayed, A. and Chassapis, C. (2014) Comparative Analysis of Tooth-Root Strength Using Stress-Strength Interference (SSI) Theory with FEM-Based Verification. International Journal on Interactive Design and Manufacturing (IJIDeM), 8, 159-170. https://doi.org/10.1007/s12008-014-0218-3

- 14. Yuan, Y.Z. (2013) The Influence of Fatigue Life for Shoulder Fillet Parameter in Stepped Shaft under Torsion Load. Applied Mechanics and Materials, 404, 228-231. https://doi.org/10.4028/https://www.scientific.net/AMM.404.228

- 15. 胡浩然, 赵弘. 管内智能封堵器端面结构优化[J]. 石油机械, 2016, 44(5): 71-76.

NOTES

*通信作者。