Journal of Oil and Gas Technology

Vol.40 No.03(2018), Article ID:25703,9

pages

10.12677/JOGT.2018.403045

Design and Research of A New Type of Shield Tail Seal System for 0.65 MPa High Water Pressure Shield Machine

Xiaoke An, Lili Jia, Yaru Hao, Xiping Chang, Lili Yu

No. 4 Branch Company of China Petroleum Pipeline Engineering Co. Ltd., Langfang Hebei

Received: Dec. 30th, 2017; accepted: Mar. 14th, 2018; published: Jun. 15th, 2018

ABSTRACT

In allusion to the condition of 0.65 MPa high water pressure, the shield tail seal system of a shield machine was optimized to adapt to the construction of shield tunneling under high water pressure. By simulating shield tunneling process and experimental optimization of oil injection shield tail seal, the relationship between grease injection and propelling speed is obtained to guide the actual construction for ensuring the shield tail sealing performance, and saving the cost of grease injection.

Keywords:Shield Tail Seal, High Water Pressure, Grease Calculation, Shield Construction

0.65 MPa高水压盾构机新型盾尾密封系统 设计与研究

安晓科,贾莉莉,郝雅茹,常喜平,于丽丽

中国石油管道局工程有限公司第四分公司,河北 廊坊

作者简介:安晓科(1981-),男,硕士,工程师,主要从事油气管道盾构施工技术与项目管理、安全管理工作。

收稿日期:2017年12月30日;录用日期:2018年3月14日;发布日期:2018年6月15日

摘 要

针对0.65 MPa高水压条件,优化盾构机盾尾密封系统,以适应高水压下盾构掘进施工。通过模拟盾构掘进过程和试验优化盾尾密封油脂的注入量,最终形成盾尾密封系统结构设计方案。同时根据试验得出的盾尾密封油脂的标准用量,得出油脂注入量与推进速度关系,并指导实际施工。在保证盾尾密封性能的同时,又能节约油脂注入成本。

关键词 :盾尾密封,高水压,油脂量计算,盾构施工

Copyright © 2018 by authors, Yangtze University and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

盾构施工法中,盾尾密封系统是实现盾构正常掘进的一个关键系统。它是防止地下泥水、土砂和注浆浆液从盾尾侵入盾构机的重要部分,由盾构钢丝刷和盾构油脂组成。一般情况下,盾构钢丝刷在盾构壳内共布置3道 [1] 。

由于钢丝刷与泥水和浆液的接触,并在盾构推进时与管片外周不断发生摩擦,使得密封钢丝刷易于损坏并失效。由于盾构机盾尾密封形式的不适宜、盾构施工操作方法、施工参数控制和地下岩层情况等各种条件的影响,有时盾构只掘进数百米就能使盾构密封刷损坏。盾尾刷的寿命对隧道质量、控制地表变形和加快施工进度都有较深远的影响 [2] 。鉴于盾尾密封的重要性,笔者主要从地层影响、盾尾设计、盾构渗漏和油脂消耗4个因素对海瑞克M971盾构机盾尾密封系统进行深入研究,使其满足高水压施工要求。

2. 工程和地质概况

南京盾构区间全长1984 m,内径3.08 m,工程采用泥水平衡盾构工法穿越长江,采用海瑞克M971盾构机承担掘进任务,隧道在南京市六合区玉带镇玉带村与栖霞区甘家巷金陵石化厂区之间进行穿越。穿越所经地层主要为粉细砂层,含卵石砾砂层,强、中风化砂砾岩层,地质条件复杂多变。

南京盾构江底(约785 m处)最大水压达0.65 MPa,该水压对盾构机盾尾密封的可靠性要求极高,同时在富水的粉细砂层中盾构设备无换刀条件,刀具必须一次性穿越长江。

鉴于此,笔者以南京盾构施工为例,在原盾尾密封预估不能满足施工要求的前提下,开始新型密封系统进行设计和试验,确保盾构设备在约2000 m的掘进施工中盾尾无泄漏,并在最高水压0.65 MPa下,完成盾构隧道的掘进任务。

3. 高水压松散地层对盾尾密封装置影响分析

在盾构施工中,盾构机设备与地层之间的连接通道主要靠盾尾密封装置阻断,阻止地层中的水、砂土等涌入盾构机和成型的隧道中,盾尾密封装置的结构、性能和使用方式直接影响到盾构施工的安全。

在0.5~0.65 MPa水压松散地层中,盾构密封装置对施工影响是至关重要的,要求盾构密封装置具有较高的密封性能。高水压松散地层对密封装置的影响主要有以下几点:

1) 在高水压松散地层中施工时,为保证施工安全,盾构机推进速度较快,盾尾油脂的注入量和压力很难满足要求,当浆液压力高于盾尾刷和油脂的抗压力时,就会击穿盾尾刷和油脂衬背而造成窜浆,加快盾尾刷的磨损,严重影响到盾尾刷的寿命 [3] 。

2) 在高水压松散地层中施工时,由于地层中水土压力高,为抗衡高水土压力,注入盾尾密封装置中的油脂需要较高的性能。

3) 一般情况下,盾构机盾尾密封装置中,盾构机在设计时只考虑具有更换2道盾尾密封刷的功能 [4] 。但在高水压松散地层中施工时,由于水压高、地层松散,在施工过程中,不具备更换盾尾密封刷的条件。

为此,在0.5~0.65 MPa水压松散地层中,盾尾密封装置的结构、性能、使用寿命和盾尾油脂的选择、注入压力、注入量就显得十分重要。通过改进盾尾密封结构、布置方式,选择合适的油脂注入压力和注入量,能够有效延长盾尾密封装置的使用寿命,并使高水压下更换盾尾密封得以实现,同时消除盾尾涌砂涌水的安全隐患,使盾构机可在高水压松散地层中进行长距离安全掘进。

4. 新型盾尾密封装置设计因素分析

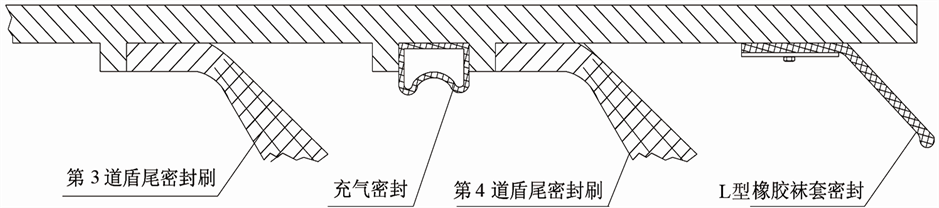

针对0.65 MPa水压,AVND3080AH盾构机在盾尾部分设置了4道密封刷,形成3道密封腔,如图1所示。在正常水压下,能够起到很好的防水作用。

Figure 1. The original design of shield tail seal

图1. 盾尾密封原设计图

在高水压松散地层中施工时,为保证盾尾密封装置具备更换前2道密封刷的功能,同时具备涌砂涌水时的紧急处理能力,增加1道充气密封;同时为保证油脂的充分利用和盾尾密封装置尽可能与地层隔离,增加1道L型橡胶袜套密封,如图2所示。

Figure 2. The shield seal design after modificaiton

图2. 盾尾密封改造后设计图

新设计实施后,紧急充气橡胶密封在盾尾出现涌水涌砂和更换盾尾密封刷时,起到了很好的密封保护作用。L型橡胶袜套密封一方面阻止泥浆进入密封刷的空隙中,另一方面起到收集盾尾油脂的作用。

5. 盾尾渗漏和油脂消耗量试验

在盾构施工中,盾尾油脂注入密封刷后,一方面起到密封地层中浆液的作用,另一方面起到对密封刷润滑、防腐蚀的作用。

在松散地层中掘进时,为保证掘进面的稳定性,需保持较快的掘进速度,速度过快则需要注入盾尾的密封油脂量在单位时间内较大,若不及时调整油脂泵注脂效率,则盾尾刷内的油脂量和注入油脂的压力不能及时满足密封盾尾的要求,势必造成盾尾刷的密封效果减弱,容易形成盾尾渗漏;若油脂注入量过大,一方面造成油脂浪费,另一方面由于油脂腔内压力过高,导致密封刷作用在管片上的摩擦力增大,增加密封刷的磨损,进而减少密封刷寿命。

通过模拟试验确定掘进速度、地层水压、油脂注入量三者的关系,优化在不同掘进速度、地层水压情况下油脂的合理注入量,确保盾尾密封装置的可靠性和安全型。

5.1. 新型和原盾尾密封系统试验模型分析

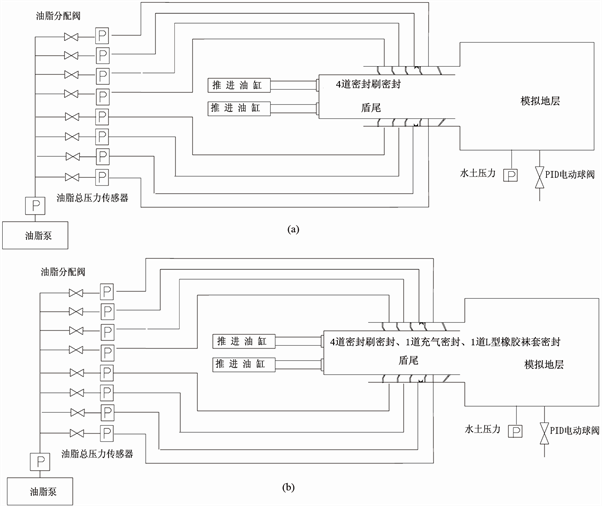

通过分析高水压松散地层对密封装置的影响,对盾尾密封装置进行针对性改进升级,改进后的盾尾密封装置由4道密封刷密封、1道充气密封和1道L型橡胶袜套密封构成。新型和原盾尾密封试验模型和油脂控制图对比如图3、图4所示。

根据改进后密封装置的结构和尺寸,建立试验模型,利用软件对新型密封装置进行模拟试验,观察、分析在高水压条件下,上述问题是否得到改善。

5.1.1. 试验装置说明

1) 试验装置工作原理与盾构机实际工作原理相同。

2) 试验装置中所有运动部件、控制部件的动作全部由计算机控制,各种逻辑关系按照设备原理和盾构施工工艺流程设定,提前编程、输入计算机。

3) 该试验装置能够真实反映在盾构施工过程中,盾尾油脂注入压力与地层水土压力的关系、推进速度与油脂注入量的关系、盾尾油脂的填充效果、油脂孔数量及布局的合理性、盾尾钢丝密封刷的磨损量等,满足验证盾尾密封装置安全性的要求。

5.1.2. 试验原理

1) 盾构机。自动情况下依次循环进行注入,手动情况下根据现场情况点对点注入。

2) 试验台。手动情况下根据现场点对点注入,自动情况下根据现场压力变化范围注入,设定高限值、中间值、底限值。压力达到高限值时油脂分配阀关闭,压力达到中间值时依次循环进行注入,压力达到

Figure 3. The comparison between the test model (a) of original shield seal and test model (b) of the new shield tail seal

图3. 原盾尾密封装置试验模型(a)与新型盾尾密封装置试验模型(b)对比图

Figure 4. The comparison between the grease control chart (a) of original shield seal test model and the grease control chart (b) of a new shield tail seal test model

图4. 原盾尾密封装置试验模型油脂控制图(a)与新型盾尾密封装置试验模型油脂控制图(b)对比图

底限值时同时注入,所有油脂分配阀都达到高限值时则油脂泵停止注入,如有中间值和底限值同时出现,则以底限值为主,当底限值达到中间值时则与其他中间值同时循环注入。压力设定值随时可调。

3) 水土压力与油脂注入总压力的比例设定。

5.2. 原密封和新型密封装置试验

新型盾尾密封装置指的是4道钢丝密封刷、3道密封油脂、1道橡胶帘布、1道充气密封圈。原盾尾密封装置指的是单纯3道钢丝密封刷和2道密封油脂。

1) 静止状态试验。在管片、盾尾保持静止状态,观察水压从0 MPa逐渐加大过程中密封装置渗漏情况,并尝试调节盾尾油脂压力进行封堵,最终得到该密封装置的最大承受水压满足0.72 MPa的要求。

2) 推进过程试验。在模拟盾构掘进过程中,观察水压从0 MPa逐渐加大过程中密封装置渗漏情况,并尝试调节盾尾油脂压力进行封堵,最终得到该密封装置的最大承受水压满足0.72 MPa的要求。

3) 自动化控制系统试验。推进前,设定密封油脂最高注入压力值;推进过程中观察密封泄漏情况、油脂注入量情况和补给速度情况,并根据实际情况调整压力设定值,每次调整量为10 bar (1 bar = 0.1 MPa)。

5.3. 原密封和新型密封装置试验实绩对比

原密封和新型密封装置试验实绩对比如表1~4所示。

Table 1. The static test data of original shield seal

表1. 原盾尾密封装置静态试验数据

注*:表格中7.2 bar为在6.5 bar试验水压基础上取1.1倍安全系数所得数据。

Table 2. The propelling test data of original shield seal

表2. 原盾尾密封装置推进试验数据

注*:表格中7.2 bar为在6.5 bar试验水压基础上取1.1倍安全系数所得数据。

Table 3. The static test data of new shield tail seal

表3. 新型盾尾密封装置静态试验数据

注*:表格中7.2 bar为在6.5 bar试验水压基础上取1.1倍安全系数所得数据。

Table 4. The propelling test data of new shield tail seal

表4. 新型盾尾密封装置推进试验数据

注*:表格中7.2 bar为在6.5 bar试验水压基础上取1.1倍安全系数所得数据。

5.4. 盾尾密封油脂用量标准优化

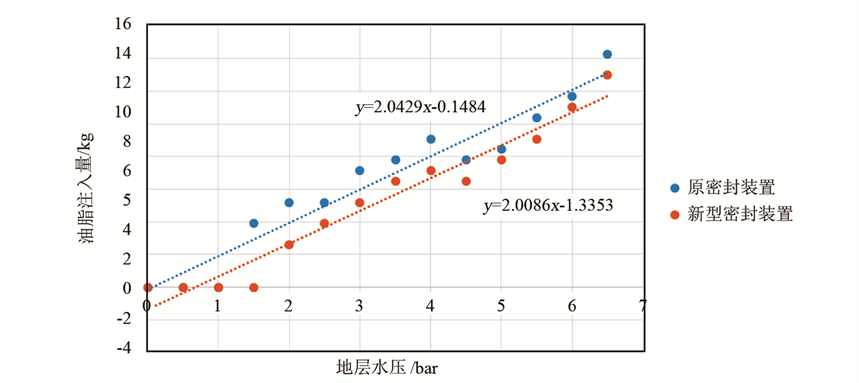

通过对上述试验数据进行分析,可以分别得出不同水压下的油脂用量。

5.4.1. 静态试验

对表1和表3的数据进行分析,可以推算出静态压力下地层水压与油脂注入量关系:

原密封装置 油脂注入量 = 2.0429 × 地层水压 − 0.1484。

新型密封装置 油脂注入量 = 2.0086 × 地层水压 − 1.3353。

地层水压与油脂注入量的关系如图5所示。

Figure 5. The relationship between formation water pressure and grease injection under static pressure

图5. 静态压力下地层水压与油脂注入量关系图

5.4.2. 动态试验

根据表2和表4的数据,可以推算出动态情况下推进速度与油脂注入量的关系,汇总表如表5所示。具体关系图如图6所示。

Table 5. The summary of the relationship between grease injection and propelling velocity under different water pressures

表5. 不同水压下油脂注入量与推进速度关系汇总表

5.5. 试验结论

1) 在模拟管片脱离盾尾时,必须控制速度,同时及时补充油脂,减少渗漏水。

2) 原盾尾密封装置与新型盾尾密封装置都能满足0.72 MPa水压下的封水要求,即使有渗透水,水流也很小,并且通过补充油脂是可以控制的。

Figure 6. The relationship between grease injection and propelling velocity under different water pressures

图6. 不同水压下油脂注入量与推进速度关系图

3) 新型盾尾密封装置在相同条件下比原密封装置封水所需油脂量更少,说明新型密封装置拥有更好的密封性能。

4) 在同样的外部条件下,新型盾尾密封装置油脂腔的油脂压力高于原盾尾密封装置,表明了新型盾尾密封装置对油脂拥有更好的保压性,可以更好地降低油脂的消耗量。

6. 结语

通过对M971盾构机盾尾密封进行重新设计和升级,确保盾构设备在约2000 m富水的粉细砂层中掘进施工时盾尾无泄漏,保证了隧道的安全高效进行,实现了最高水压0.65 MPa下,2000 m隧道掘进施工不更换密封的技术目标,隧道顺利贯通,并提前总工期15天。该次研究成果,将盾构施工穿越高水压松散地层的能力由0.5 MPa提高到0.65 MPa,扩大了目前在用盾构设备的适应范围,拓宽了能源管道路由选择的范围,对非开挖技术发展具有重大意义。

参考文献

[1] 竺维彬, 鞠世健, 史海鸥. 广州地铁三号线盾构隧道工程施工技术研究[M]. 广州: 暨南大学出版社, 2007.

[2] 王晖, 谭文, 黄威然. 广州地铁三号线北延段盾构隧道工程施工技术研究[M]. 北京: 人民交通出版社, 2012.

[3] 竺维彬. 复合地层中的盾构施工技术[M]. 北京: 中国科学技术出版社, 2006.

[4] 周文波. 盾构法隧道施工技术及应用[M]. 北京: 中国建筑工业出版社, 2004.

[编辑] 龚丹