Journal of Oil and Gas Technology

Vol.40 No.06(2018), Article ID:28168,7

pages

10.12677/JOGT.2018.406118

The Comparison and Application of Damage Inspection Technology for Tubing and Casing in Changqing Oilfield

Minjun Qin, Zhongtao Wang, Dongming Liu, Yang Pei, Jinhai Zhang

Production Logging Center, CNPC Logging Co. Ltd., Xi’an Shaanxi

Received: Mar. 12th, 2018; accepted: Jul. 2nd, 2018; published: Dec. 15th, 2018

ABSTRACT

The damage of tubing and casing would seriously affect the stable production of crude oil, which induced certain pressure on the environmental protection and safe production of oilfields, therefore, the inspection of tubing and casing damage was of great significance in the development of oil and gas fields, its core purpose was to check if tubing and casing were perforated, corroded, scaling, deformation, whether the coupling was tripped, and provide the corresponding basis for the next measures. The existing two series of casing damage inspection techniques in Changqing Oilfield, namely, engineering logging technology series and flow logging technology series, are described systematically. It was comparatively analyzed for summarizing the characteristics and deficiencies of their respective technologies. Field application shows that the result is not ideal if only one logging method is used in operation, two or more test methods should be combined to complement each other and verify each other to provide an accurate basis for the implementation of later measures in oilfields.

Keywords:Changing Oilfield, Damage Inspection, Technology Series, Safety and Environmental Protection

长庆油田油套损伤检查技术对比及应用

秦民君,王中涛,刘东明,裴阳,张金海

中国石油集团测井有限公司生产测井中心,陕西 西安

作者简介:秦民君(1968-),男,高级工程师,长期从事油气田开发动态分析、生产测井资料采集解释、测井设备研发等方面工作。

收稿日期:2018年3月12日;录用日期:2018年7月2日;发布日期:2018年12月15日

摘 要

油管、套管损伤严重影响原油稳产,给油田的环保、安全生产带来一定压力,因此油套损检查在油气田开发过程中具有重要意义,其核心目的是检查油管、套管是否穿孔、腐蚀、结垢、变形,接箍是否脱扣等,为下一步措施提供相应依据。结合生产实践,系统阐述了长庆油田现有两大油套损检查技术系列,即工程测井技术系列和流量测井技术系列,并将其进行对比分析,总结了各自技术的特点和不足。实际应用中,只使用一种测井方法往往效果不理想,应将两种或两种以上的测试方法结合使用,相互补充,相互验证,为油田后期措施实施提供准确依据。

关键词 :长庆油田,套损检查,技术系列,安全环保

Copyright © 2018 by authors, Yangtze University and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

长庆油田地质构造复杂,完井管串多样,二氧化碳、硫化氢、溶解盐类、pH值、温度、流速、细菌、地层水矿化度、井筒干净程度、修井措施等因素都会直接或间接影响套管的完整性,由此造成的管柱穿孔、腐蚀、结垢、变形等现象十分普遍,严重影响了原油稳产和油田的安全绿色发展。为了准确判断套损位置,利用工程测井技术和流量测井技术等一系列测井技术对套管完整性进行了有效评价,取得了较为理想的效果。

据不完全统计,自2000年以来长庆油田年平均新增套破井100余口。截至2017年底,长庆油田共有套破井2300余口,占油水井总数的3.5%;累计套破油水井3000余口,占总井数4.6%。根据套损井资料统计,套破井主要集中在投产3~6a,平均套损周期为5.75a,最短的不到1a。长庆油田近年来套损井检测评价工作量保持在年均500井次左右,并且以每年10%~20%的速度增长,套损形势十分严峻。

2. 工程测井技术系列

工程测井技术系列主要包括多臂井径成像测井、磁测壁厚测井和多层管柱电磁探伤成像测井共3种。该类技术主要是通过井径测量或者磁测来评价管柱的穿孔、腐蚀、结垢、变形、接箍脱扣。

2.1. 多臂井径成像测井

多臂井径成像测井仪(MIT)有24、40、60臂等3种设计可供选择。其测井原理是套管内径变化引起测量臂张开或收拢,各测量臂尖端产生径向移动,该移动经转换装置传递给位移传感器的磁芯,引起传感器线圈中磁芯位置相对于电感线圈发生变化。通过对油套管纵向和横向上内径变化测量结果的处理,定量分析管柱内壁的腐蚀、结垢、穿孔、破裂、变形、错断等损伤情况 [1] 。多臂井径成像测井是一种直接物理接触式测量,其测量精度高,测试结果直观有效,但只能评价单层管柱,测量臂易受损。

2.2. 磁测壁厚测井

磁测壁厚测井仪测量探头由1个激发线圈、12个接收线圈组成。其测井原理是交变电流经过激发线圈产生交变磁场,通过套管与接收线圈耦合,信号从发射线圈到接收传感器线圈产生相位差(取决于套管的厚度),对于直径不变的套管来说,管壁越厚,相位移越大。利用该相位与油、套管厚度的关系进行油、套管壁厚的测量,从而实现对油、套管厚度和腐蚀程度的定量描述 [1] 。磁测壁厚测井属于间接非接触式测量,其最大优势在于能够评价管柱外腐蚀,且能同时定性、定量评价;不足在于欠缺对管柱内壁的评价,磁测信号受井况影响较大。

2.3. 多层管柱电磁探伤成像测井

多层管柱电磁探伤成像测井是通过向管柱发射电磁信号,并接收管柱产生的随时间变化的次生感应电动势,记录形成管柱次生感应电动势随时间衰减的图谱。衰减曲线的变化特征与管柱铁磁物质的多少以及仪器与管柱之间的空间位置相关,为分析各种损伤、变形、管外扶正器、多层管柱提供了基础。对次生感应电动势衰减图谱进行离散采样可得到测井曲线图,可对管柱的壁厚进行计算 [2] 。该方法可在油管内检测油管和套管的损坏情况,可在套管内检测套管和表层套管的损坏情况,就是说可检测仪器外两层钢管的损坏情况,包括裂缝(纵缝、横缝)、腐蚀、射孔、内外管的厚度等。在油管中测量套管的壁厚变化及损坏情况,节省了检查套管情况时起、下油管的作业费用。

基于以上分析,总结出了上述3种技术的特点(见表1)。通过实践,最终在长庆油田摸索出了一套管柱损伤检查组合测井技术,即根据井型、井况、测井目标的不同,选择1种或几种技术进行组合测井,取长补短,更好地发挥仪器的特点,全面、准确地判定油套管损伤。

Table 1. The comparison of characteristics of engineering logging series

表1. 工程测井技术系列特点对比

3. 流量测井技术系列

流量测井技术系列主要包括同位素示踪测井、连续示踪相关流量测井、脉冲中子氧活化测井、涡轮流量测井等4种。其中前3种技术一般适用于注水井,而涡轮流量测井主要用于采油(气)井中,也可应用于注水井中,以评价油套管是否漏失。

3.1. 同位素示踪测井(同位素吸水剖面测井)

同位素示踪测井亦称同位素吸水剖面测井,是利用同位素释放器向井内注入一种载有放射性同位素的物质(常用131Ba-GTP)从而人为地提高地层的伽马射线强度。注入水进入地层而微球载体被滤积在井壁上,对应地层井壁上虑积的载体越多,放射性同位素强度越高;通过测量载体滤积前、后所测得伽马曲线,计算对应射孔层位上叠合曲线异常面积的大小,可反映该层的吸水能力,从而确定井内各层的分层吸水量、吸水厚度 [3] 。同位素示踪测井最大优势在于施工简单,成本较低;不足在于受沾污影响,解释精度偏低。

3.2. 连续示踪相关流量测井

连续示踪相关流量测井的原理是具有放射性的流体通过一定距离的2个探测器时,探测器会有明显的信号变化,在时间幅度的坐标系里会有明显的波形变化。通过方法分析可以确定出放射性物质流经2个探测器的时间间隔,探测器的距离是已知的,可计算出流体的流速;结合井筒的横截面积即可计算出流体的流量 [4] [5] 。该方法同时适用于笼统注水和分层配注(包括注聚合物、三元复合驱井),可以检测井内封隔器漏失和管外窜槽。连续示踪相关流量测井能够完整获取水流轨迹,对管内、外流量均可进行监测,对低流量井有较强的适应性且能够精细分层解释;不足在于施工相对复杂,流量上限低。

3.3. 脉冲中子氧活化测井

脉冲中子氧活化测井是通过中子管上、下两组探头测量氧被活化后发射的伽马射线从而探测到氧的存在,根据探测到伽马射线的探头位置便可知道水流方向,通过解析时间谱可以计算出水流速度 [6] 。该技术应用广泛,在注入剖面测井中能够识别油管内、油套环空及其他流体空间中的水流,并定量计算流量;在产出剖面测井中,主要用于确定出水原因及产水位置;除此之外,还在封隔器验封、窜槽等方面具有显著效果。该方法不存在沾污,能同时测量管内、外流量;但成本相对较高,流量下限高。

3.4. 涡轮流量测井

涡轮流量测井的理论基础是流体动量矩定理,电缆以一定的速度牵引涡轮在流体中上、下运动,流体推动涡轮旋转,涡轮转速的大小取决于测井速度与流体速度之间的速度差,涡轮流量测井通过记录不同测速下的涡轮转速来确定井内流体的流速,最终达到计算流量的目的 [7] 。该方法测量精度高、稳定性好,但流量下限低,对井筒干净程度要求较高。

表2对上述4种流量测井技术的测量方式、评价范围、适用井型等进行了详细对比,可以看出,每种技术均有其优势和不足,在实际应用过程中应根据井型、管柱结构、流量大小、测试目的选择最适合的测井技术或测井组合,以达到安全、高效、准确的测试需求。

Table 2. The comparison of characteristics of flow logging series

表2. 流量测井技术特点对比

4. 应用实例

4.1. 多臂井径成像测井+磁测壁厚测井组合

L31-95井于1998年10月投产,2014年11月产液量突然上升至18 m3,含水率升至100%,矿化度为18704 mg/L,当月实施控液效果不明显;2015年1月计划关井后套管向外反液,开井后含水率100%,矿化度为5261 mg/L,分析该井存在套破,于2015年4月进行套损检查测井。根据L31-95井多臂井径成像测井+磁测壁厚测井组合曲线(图1)显示,在射孔段以上有且仅有一处曲线异常,深度为622.84 m,该点2号井径曲线值为67.63 mm,远高于标准内径62.13 mm,磁测壁厚测井曲线亦显示负异常,说明壁厚有损失,综上判断该点套破。于2015年5月对该井进行隔采,采取措施后含水率由100%下降至70%。

Figure 1. The curve and image of multi-arm caliper imaging logging + magnetic wall thickness logging combination in Well L31-95 (614.0 - 631.0 m)

图1. L31-95井(614.0~631.0 m)多臂井径成像测井 + 磁测壁厚测井组合曲线图及成像图

4.2. 同位素示踪测井

Q11-39井为笼统注水,日注水量26 m3,共5个射孔段,其中顶部射孔段深度为2050.0~2053.0 m,以该井为中心井组内共有采油井8口,共同组成菱形反九点井网。2014年10月主采油井Q10-40井产液量、产油量明显下降。为此,对注水井Q11-39井进行同位素吸水剖面测井,同位素在2050.0 m释放后随着油管水流向下流动,到达油管头后进入油套环空继续向上流动,伽马峰最终稳定停留在2036.0 m,因此判断2036.0 m套破。对该套破点实施化学堵漏,措施后Q10-40井产液量、产油量明显上升,由此分析该井产量下降原因为井组内注水井套破,迫使注入水由套破点进入地层而未进入射孔层,使得油井能量补充不及时从而导致产量下降。

4.3. 连续示踪相关流量测井

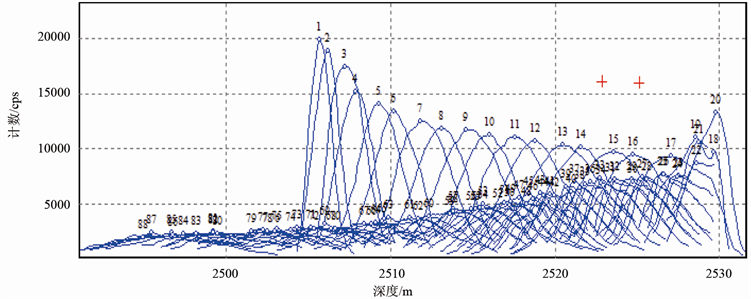

Y20-02井是一口笼统注水井,配注40 m3/d,射孔段位于2505~2528 m。图2为该井示踪相关流量测井曲线,编号1~20号峰为油管下水流伽马峰,具有峰值高、峰与峰之间相对稀疏的特点,说明流速较快;编号21~88号峰为环空上水流伽马峰,该类峰峰值低,且峰与峰之间相对紧密,说明流速变低,同时编号越大代表测点时间越靠后;上述2种伽马峰的运动轨迹即水流运动过程,可以看出,注入水上返至射孔段以后水流逐步减小,最终上返至2495.0 m左右(88号峰所在位置)停止,同时该点伽马异常,综合分析认为该井在2495.0 m左右套破,漏失水量为4.52 m3/d。对该套破点实施套管补贴措施,措施后该井注水恢复正常。

Figure 2. The tracer correlation flow logging curve for Well Y20-02

图2. Y20-02井示踪相关流量测井曲线

4.4. 脉冲中子氧活化测井

H128井是一口两封、两配分注井,日注量28.00 m3,共2个射孔段。氧活化点测数据(表3)显示,上配吸水22.30 m3,下配吸水6.28 m3;而2593.89 m仍然能够监测到环空上水流,说明一级封隔器不密封;同时2580.00 m油套环空上水流为0,说明在2580.00~2593.89 m之间存在套破。对该套破点实施套管补贴措施,措施后该井注水恢复正常。

Table 3. The oxygen activation point data in Well H128

表3. H128井氧活化点测数据

4.5. 涡轮流量测井

T20-19井是一口分层配注井,该井井表套向地面返水,怀疑套破,由于工程测井未发现漏点,故选择涡轮流量测井进行复查。该次施工首先在射孔段上部1508 m处打桥塞,并用泵车向井内注水,共进行上测、下测两趟,测速均为600 m/h。根据测井数据显示,525.6 m处为异常点,该点上下连续涡轮转速变化明显;同时520.0 m点测流量为21 rps (1 rps = 转/s),530.0 m点测流量为0 rps;温度从异常点处突然上升;综合上述3点判断525.6 m为套破点。由于该套破点距射孔层较远,因此在射孔层上方下封隔器,该措施快速经济,措施后该井地面不再返水,注水恢复正常。

5. 结语

长庆油田管柱穿孔、腐蚀、结垢、变形等现象十分普遍,严重影响了原油稳产和油田的安全绿色发展,因此油套损检查在油气田开发过程中具有重要意义。针对长庆油田的实际情况,发展并形成了以工程测井技术为主、流量测井技术为辅的油套损伤检查技术,通过对上述技术进行对比分析,总结其技术特点和不足。实际应用中,只使用一种测井方法往往效果不理想,应将两种或两种以上的测试方法结合使用,相互补充,相互验证。通过现场应用表明,现有的油套损伤检查技术能够满足现场需求,为油田安全绿色正常生产保驾护航。

参考文献

[1] 李玉宁, 李强, 安秀荣, 等. MIT-MTT组合套损检查技术在长庆油田的应用[J]. 测井技术, 2006, 30(5): 449-453.

[2] 陆大卫, 齐宝权, 刘恒, 等. MIT和MID_K组合测井技术在川渝地区的应用[J]. 测井技术, 2016, 40(5): 517-522.

[3] 姜文达. 放射性同位素示踪注入剖面测井[M]. 北京: 石油工业出版社, 1997.

[4] 王中涛, 秦民君, 李文忠, 等. 示踪相关流量吸水剖面测井技术[J]. 工程地球物理学报, 2013, 10(1): 41-45.

[5] 郭海敏, 戴家才, 汪忠浩. 生产测井[M]. 北京: 石油工业出版社, 2005.

[6] 李勇, 刘娟, 徐爱舫. 油水井找漏找窜测井技术在塔河油田的应用[J]. 石油仪器, 2009, 23(4): 70-71.

[7] 陈庆波, 戴宇刚, 陈庆新. 噪声、井温组合测井资料在萨北油田找漏、找窜方面的应用[J]. 石油仪器, 2007, 21(4): 54-56.

[编辑] 龚丹