Metallurgical Engineering

Vol.04 No.04(2017), Article ID:23040,8

pages

10.12677/MEng.2017.44031

The Technological Progress about Charging System of SGJT 5500 m3 BF

Jian Lu, Hongwei Li, Chuan Chen, Shuo Li

Shougang Jingtang United Iron and Steel Co. Ltd., Tangshan Heibei

Received: Nov. 24th, 2017; accepted: Dec. 8th, 2017; published: Dec. 15th, 2017

ABSTRACT

Charging system as an important topic of the blast furnace operators is the primary way which can improve the gas distribution of blast furnace. In this paper, the charging system of blast furnace is studied from several aspects, such as charging pattern, charging angle, stock line and so on. From those aspects at different times, the change of the blast furnace smelting index was analyzed. It is concluded that the charging system of large blast furnace should follow the following aspects: 1) charge bulk coke at center to get “w” type cohesive zone; 2) to keep large batch of ore; 3) try to reduce the stock line; 4) to reduce the burden segregation.

Keywords:Charging System, Charging Angle, Stock Line, Low Consumption

首钢京唐5500 m3高炉装料制度的技术进步

鲁俭,李宏伟,陈川,李烁

首钢京唐公司,河北 唐山

收稿日期:2017年11月24日;录用日期:2017年12月8日;发布日期:2017年12月15日

摘 要

高炉装料制度是调整炉内煤气合理分布的主要手段,是高炉操作者不断探索优化的重要课题。本文从布料角度、矿批、料线、布料精度控制等几个方面入手,对京唐高炉在不同时期,不同装料制度下,高炉各冶炼指标的变化进行统计分析。研究得出京唐特大型高炉装料制度应遵循以下几个方面:1) 采用中心加焦w型煤气分布布料;2) 坚持大矿批冶炼;3) 尽量减小料线深度;4) 降低炉料偏析。

关键词 :装料制度,布料角度,料线,低耗

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

首钢京唐两座5500 m3高炉是由首钢自行设计、安装的特大型高炉,分别于2009年5月21日和2010年6月26日建成投产。期间两座高炉根据原燃料质量的变化以及炉况的表现对装料制度多次做出大的调整。经过不断摸索和生产实践,装料制度的调整技术不断进步,摸索出适合特大型高炉的装料制度,使得炉况稳定性更加完善,煤气分布合理,利用率高,高炉各项经济指标处于国内一流水平。

2. 布料角度

2.1. 平台 + 漏斗型布料

京唐1号高炉开炉初期采用的布料角度(见表1)为平台 + 漏斗型,在调整过程中主要考虑焦炭平台、矿石平台的宽度和中心漏斗的深度。这种装料制度矿焦比比较均衡,边缘煤气能得到抑制,边缘温度小于100℃,中心温度适中,随着负荷增加,煤气分布从w型向倒v型发展,易得到较高的煤气利用率。但随着矿焦比升高,焦炭批重缩小,平台区焦层厚度变薄,使得料层透气性变差,压差升高,煤气分布会受到影响。这时需要增加中心漏斗深度,使得中心煤气更加发展才能确保高炉顺行。

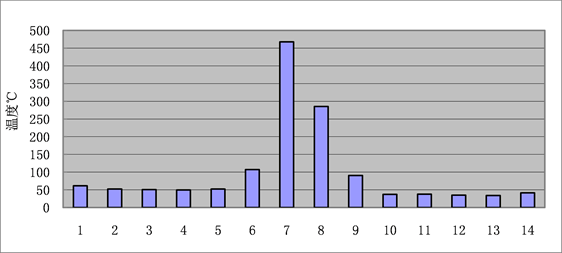

从表1可以看出京唐1号高炉开炉初期采用的是边缘矿焦同角,通过调整边缘矿焦的圈数来调整边缘煤气,中心不布料,形成一定深度的中心漏斗。这种装料中心煤气比较发展,边缘煤气比较薄弱,能很好的保护炉墙耐材及冷却壁,同时能得到很高的煤气利用率。2009年9月至2010年6月煤气利用率基本在52%左右,也取得很好的经济指标。但随着负荷的增加,冶炼强度的提高,块状带焦炭层逐渐变薄,透气性变差,中心漏斗加深,边缘温度下降比较多,中心温度升高(见图1、图2)。

随着负荷增加,矿批增大,焦批缩小,边缘矿焦比逐渐加重,边缘温度从100℃降低到50℃左右。从2009年11月开始增加边缘焦炭圈数,但边缘矿石仍偏多,边缘煤气比较弱,中心漏斗加深,布料过程中料层之间的推挤作用以及球团矿易滚动的性质,非常影响中心煤气通道。尤其原燃料质量变差后,煤气稳定性差,管道频繁,高炉顺行状态明显恶化,装料制度要有新的突破。

2.2. 中心加焦倒v型煤气分布布料

2010年4月后随着原燃料质量下降,尤其是2高炉投产后,受焦炭产能的影响,焦炭碳化时间大大缩短,使得焦炭热性能下降,炉况表现逐步恶化,装料制度采取疏松边缘,打开中心的方法,逐步减少边缘矿石量,增加边缘焦炭量,中心焦炭缩小角度(具体见表2)。

在实际操作过程中发现效果不太明显,边缘稳定性差,中心煤气通路不顺畅,管道频繁,负荷一直无法突破。2010年9月开始采用中心加焦技术,在高炉中心形成馒头状的焦堆 [1] ,阻挡布料过程中矿石向中心滚落,从而形成稳定的中心煤气通道。中心加焦量基本在20%~30%,煤气稳定性有所提高,煤气分布变化主要表现:边缘煤气弱,中心气流强,有时表现过盛状态,见图3。

表1. 京唐1号高炉开炉初期布料变化

Table 2. Development of charging system for No.1 BF in 2010

表2. 京唐1号高炉2010年布料变化

Figure 1. Cross beam temperature of No.1 BF in October 2009

图1. 1高炉2009年10月十字测温

Figure 2. Cross beam temperature of No.1 BF in March 2010

图2. 1高炉2010年3月十字测温

Figure 3. Cross beam temperature of No.1 BF in October 2010

图3. 高炉2010年10月十字测温

从图3看,中心温度高,火盆大,有时第六点温度高于中心温度点,煤气分布基本呈倒V型,中心温度高,顶温也随着升高,炉顶打水量大大增加,对炉顶设备造成一定的影响。根据相关资料显示 [2] :在高炉布料过程中,中心加焦技术主要使焦炭在中心堆积,形成一定区域的无矿空间,在这个区域内,煤气流量大、利用率低,降低整个高炉的煤气利用率,不利于高炉的燃料比降低。但实际生产过程中,取消或减少中心焦量对炉况影响比较大,易造成边缘管道频繁,炉内接受风量能力差,煤气利用率差,燃料消耗高。采用中心加焦倒v型布料后主要经济指标见表3。

2.3. 中心加焦w型煤气分布布料

在实践过程发现在现有的原料条件下单纯的依靠中心煤气一条通道是不够的。因为边缘相对中心来说面积大得多,如果适当在边缘打开煤气通道,那样势必会大大减轻中心的压力,同时能缓减炉内高压差的现象,提高高炉受风能力,稳定煤气流,提高负荷。在后期的调整过程向着适当打开边缘,稳定中心煤气的方向发展。主要调整过程见表4,为了调整的灵活性,装料调整由档位调节改为按溜槽a角角度调节。

从上表看出调整方向为逐步减轻边缘矿焦比,在保持中心煤气通道的同时适当发展边缘煤气。在调整过程中发现边缘矿焦平台过于靠近边缘,边缘焦炭比较多,在布矿过程中料面易向中心倾斜。同时布料角度过于靠近炉墙,由于炉料偏析作用,小颗粒炉料易在落点附近停留,造成边缘煤气不稳或过弱的现象。在后期调整过程中我们逐步往里缩角度,在同样矿焦比的情况下保证边缘有足够宽的焦炭平台,同时可以防止炉料偏析引起的小颗粒炉料过多的停留在边缘。通过调整取得了良好的效果,保持了边缘、中心两股煤气流。高炉中心温度控制在500℃~700℃,边缘温度控制在150℃~180℃,煤气分布形态为W型,煤气利用率维持在49%左右。这个装料制度对原料变化的适应性比较强,同时煤气利用率也较好,2014年以后京唐公司高炉的布料角度调整基本成型,取得了很好的经济技术指标(见表5),各项经济指标处于国内领先水平。

3. 大矿批冶炼

很多的模型实验及高炉解剖已经证明:高炉内部的炉料在到达风口软融带之前,一直保持着炉喉的布料状态,具有明显的层次。京唐高炉属“矮胖型”高炉,炉料自炉喉降至炉腰、腹部位的过程中,矿焦层厚度变化明显。小矿批操作条件下,炉料到达炉腰、腹部位时,料层进一步变薄,同时考虑到炉料在下降过程中界面效应,矿焦层界面混杂程度会加大。扩大矿批的主要考虑是确保软熔带的“焦窗”稳定,在实际生产过程中发现随着焦炭负荷的逐渐增加,O/C增大、焦炭层厚相对变薄,使料柱透气性变差,为维持合理的煤气分布,矿焦批重也要随之扩大。同时在高富氧、大煤比喷吹的冶炼条件下,随着炉腹煤气量的大大提高,炉料下降速度也会提高,为扩大矿石批重创造了条件 [3] 。

3.1. 双装大矿批

随着对大高炉冶炼规律认识的提高,焦炭负荷逐步提到5.0,但为了能进一步提高负荷,同时又要保持一定的焦窗厚度(炉喉焦层厚度低于500 mm不利于获得合理的煤气分布) [4] ,不至于因为焦层太薄而影响透气性,需要扩大矿焦批重,首钢京唐2座高炉炉顶料罐有效容积80 m3。测量炉顶料罐实际矿石最大极限装入量为:矿批145吨矿加3.5吨小焦块,如用正常的装料方式:矿 + 焦的模式势必会影响进一步的扩矿批。通过优化上料程序以及提高皮带速度实现了“矿矿焦”装料模式为进一步扩矿批奠定了基础,2#高炉于2011年3月开始进行大矿批试验和摸索(表6)。

京唐2炉经历了长达6个月的实践和摸索,对大矿批提高煤气的稳定性、减少炉内“块状带”焦炭和矿石间界面效应、改善软熔带“焦窗”透气性、炉料在布料溜槽的受力和运动状态以及炉顶“空区”煤气 [5] 对炉料分布等进行了较为详细的基础研究工作,坚持了k↓k↓j↓的装料模式,通过调整装料制度、匹配A/B矿量等措施,矿批逐步提高到178吨/批,焦炭负荷达到5.50以上,双装大矿批被确定为京唐2炉的装料制度,经济指标大幅改善,典型的装料参数如表7所列。

Table 3. Main economic indexes of No.1 BF from April 2010 to December

表3. 京唐1高炉2010年4~12月主要经济指标

表4. 1高炉装料制度的固化

Table 5. Main economic indexes of No.1 BF after 2014

表5. 2014年后京唐1高炉主要经济指标

Table 6. Charging system for No.2 BF before March 2011

表6. 2011年3月大矿批尝试前京唐2炉的装料制度

附:料线1.75米,焦批28.6吨,矿批142吨。

Table 7. Charging system of high batch weight for No.2 BF in October 2011

表7. 2011年10月京唐2炉大矿批的装料制度

附:料线1.75米,焦批31.4吨,矿批178吨(A矿137吨,B矿41吨)。

3.2. 单装大矿批

虽然双装大矿批装料方式在实践中取得了成功,但在实际运用中也有一定的弊端。k↓k↓j↓模式对上料能力有一定的影响,同时A/B矿加入的料线是不相同的,虽然布料角度相同,在炉内形成的料面堆尖是不相同的,由于布料偏析的作用,会形成双矿双中心的料面,对稳定中心煤气有一定的影响,对高炉负荷进一步的突破产生一定的影响。2012年9月10日1高炉检修7天更换炉顶大料罐,给1高炉调整单装大矿批提供了机会。至2012年11月矿批逐步增加到175吨,焦批30吨左右,大矿批的优越性逐渐体现出来,高炉上部煤气流稳定性得到很大的提高,增加了煤气与矿石接触时间,改善煤气利用。同时增加了焦炭料层厚度,使软熔带焦炭窗的面积变大,随着料柱层数的减少,减少界面效应,有利于改善透气性,高炉主要经济指标得到很大的提高。

4. 料线

改变料线深度曾经是钟式炉顶布料的一个手段,对于无料钟炉顶来说,堆尖位置可用溜槽角度控制,所以找到适宜的料线后,一般不再变动,目前高炉料线控制一般在1~2米之间。但我们在实际生产中忽略了炉顶空区煤气流对炉料下落影响 [5] :1) 小颗粒炉料和较轻焦炭颗粒受煤气流影响较大;2) 炉喉径向煤气流速差异较大,中心区域煤气流速远高于计算所得平均流速,对该区域炉料下落影响较大;3) 炉顶压力越高、料线越深对炉料布料轨迹影响越大。京唐公司开炉后料线深度定为1.8米,主要考虑到大高炉有效高度高,炉内料柱阻损大,压差高,适当增加了料线深度。开炉后按测算和实际测量角度布料,未考虑炉顶空区煤气流对炉料下落影响的影响,实际布料角度比测量角度大,对上部煤气调剂产生一定的影响。后期料线深度逐步调整到1.3米,可以大大减少炉顶空区煤气流对料流轨迹的影响。以后在大高炉生产中,有条件的尽量减小料线深度,充分考虑炉顶空区煤气流对炉料轨迹的影响。

5. 布料精度的控制

由于炉料结构特性及粒度大小的差别导致入炉初速度是不一样的,如果不加于控制会加重炉料偏析和布料精度不准,尤其是在大矿批的冶炼条件下影响会更大。我们根据各种炉料特性通过固定料序、固定称量罐放料秒流量、固定多组罐延时等手段,最终可以确定各种炉料在皮带上的位置和料层厚度,进炉顶料罐后的各料层固定,获得稳定的布料初速V。降低炉料偏析的影响,布料精度达到±0.3圈。

6. 结论

通过装料制度的调整和优化,京唐公司两座高炉均保持了长期稳定顺行,各项经济指标均处于全国一流水平。2016年两座高炉平均指标:焦比291.8 Kg/t,煤比191.5 Kg/t,风温1233℃,利用系数2.21。通过总结生产经验,在装料制度调整上得出一些心得体会:

1) 平台 + 漏斗型布料可以得到较高的煤气利用率,有利于低燃料比冶炼,但对原料条件要求比较高,特大型高炉采用中心加焦w型煤气分布布料有利于高负荷生产,高炉对原料变化的适应性比较强,即使料柱具有最大的透气性,又能充分利用煤气能量。

2) 大高炉炉喉、炉缸截面积大,为保证有一定厚度的焦炭层,必须坚持大矿批冶炼才能稳定高炉煤气,尤其是在高负荷冶炼条件下,大矿批才能保证软熔带有一定数量的焦窗,增强透气性,减少界面效应。

3) 双装大矿批“矿矿焦”装料模式扩矿批是一种可行的装料制度,但存在一定的局限性,由于布料偏析的作用,会形成双矿双中心的料面,对稳定中心煤气有一定的影响。

4) 在大高炉生产中,有条件的尽量减小料线深度,充分考虑炉顶空区煤气流对炉料轨迹的影响。

5) 根据炉料特性,通过优化上料程序可以降低炉料偏析的影响,提高布料精度。

文章引用

鲁 俭,李宏伟,陈 川,李 烁. 首钢京唐5500 m3高炉装料制度的技术进步

The Technological Progress about Charging System of SGJT 5500 m3 BF[J]. 冶金工程, 2017, 04(04): 213-220. http://dx.doi.org/10.12677/MEng.2017.44031

参考文献 (References)

- 1. 张贺顺, 等. 首钢京唐号高炉中心加焦冶炼技术特点[J]. 炼铁, 2012(12): 7-10.

- 2. 滕召杰, 等. 高炉中心加焦对气流分布及煤气利用的影响[J]. 钢铁研究学报, 2012(12): 9-14.

- 3. 项钟庸, 等. 高炉设计–炼铁工艺设计理论与实践[M]. 北京: 冶金工业出版社, 2007: 120-121.

- 4. 朱卫刚, 张福. 本钢七号高炉大矿批的研究及应用[J]. 金属世界, 2009(6): 9-13.

- 5. 刘云彩, 等. 高炉布料规律[M]. 北京: 冶金工业出版社, 2012: 21-27.