Metallurgical Engineering

Vol.

11

No.

01

(

2024

), Article ID:

82678

,

9

pages

10.12677/MEng.2024.111003

某4000 m3级高炉炭砖侵蚀机理研究

孙晓东,温宝良,米澳,胡正洪,张纯银,杨佳龙*

安徽工业大学冶金工程学院,安徽 马鞍山

收稿日期:2023年12月13日;录用日期:2024年3月8日;发布日期:2024年3月18日

摘要

大型高炉长寿化是实现炼铁工艺节能、减排、平衡成本与高产量的重要手段,而影响高炉寿命最重要的因素则是高炉炉缸炭砖的破损情况。本文对我国某4000 m3高炉炉缸炭砖的侵蚀行为进行了详细的分析,研究了炭砖的化学成分和物理性能的变化,讨论了残余炭砖热面的微观结构组成,得出了炉缸炭砖的侵蚀机理。结果表明,该4000 m3高炉炉缸炭砖的侵蚀在高度和圆周方向上较不均匀,在高度方向上,出铁口中心线以下2.1 m处的炭砖最为严重,圆周方向侵蚀最严重处则主要发生在铁口正下方与靠近铁口周围区域,炉缸侵蚀形貌整体“象脚形”。使用近15年后的高炉炭砖耐压强度大大降低,灰分含量明显增加,炭砖热面处富集有大量氧化锌与氧化钾及氧化钠。在炉缸炭砖砖缝间和炭砖脆化层内部发现有大量的锌沉积,有效证明了锌蒸气通过在炭砖表面的沉积和渗入是促进炭砖脆性层形成、降低炭砖抗铁水侵蚀能力、增加炉缸炭砖破裂的风险的重要原因。

关键词

大型高炉,炉缸,炭砖,破损调查,侵蚀机理

A Study on the Erosion Mechanism of Carbon Bricks in a 4000 m3 Blast Furnace

Xiaodong Sun, Baoliang Wen, Ao Mi, Zhenghong Hu, Chunyin Zhang, Jialong Yang*

School of Metallurgical Engineering, Anhui University of Technology, Ma’anshan Anhui

Received: Dec. 13th, 2023; accepted: Mar. 8th, 2024; published: Mar. 18th, 2024

ABSTRACT

The prolonged operation of large-scale blast furnaces is an important means to achieve energy saving, emission reduction, cost balance, and high productivity in ironmaking processes. The most critical factor affecting the lifespan of a blast furnace is the damage to the hearth carbon bricks. In this paper, a detailed analysis of the erosion behavior of the hearth carbon bricks in a 4000 m3 blast furnace in China was conducted. The changes in the chemical composition and physical properties of the carbon bricks were studied, and the micro structural composition of the residual carbon bricks on the hot face was discussed, leading to the establishment of the erosion mechanism of the hearth carbon bricks. The results indicate that the erosion of the hearth carbon bricks in the 4000 m3 blast furnace is uneven in both the height and circumference directions. In the height direction, the most severe erosion occurs at a distance of 2.1 m below the centerline of the iron tapping hole. In the circumference direction, the most severe erosion mainly occurs directly below the iron tapping hole and in the surrounding area. The overall erosion morphology of the hearth resembles an “elephant foot” shape. After nearly 15 years of usage, the compressive strength of the blast furnace carbon bricks significantly decreased, while the ash content increased noticeably. A large amount of zinc deposition was found between the cracks of the carbon bricks in the furnace and inside the brittle layer of the carbon bricks, effectively proving that the deposition and infiltration of zinc vapor on the surface of the carbon bricks are important reasons for promoting the formation of the brittle layer of the carbon bricks, reducing the resistance of the carbon bricks to molten iron erosion, and increasing the risk of fracture of the furnace carbon bricks.

Keywords:Large-Scale Blast Furnace, Hearth, Carbon Bricks, Damage Investigation, Erosion Mechanism

Copyright © 2024 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

1. 引言

钢铁在现代社会中扮演着重要角色,对于经济发展、基础设施建设和科技进步都具有不可替代的作用。2022年世界钢铁年产量达到了18.5亿吨,预测到2050年,钢铁年产量则将达到25~30亿吨。在中国,高炉炼铁工艺仍是生产炼钢和铸造用铁水的重要方法,电炉钢产量则仅占粗钢总产量的10%,尽管伴随着工业水平的发展,目前正在开发新的替代工艺,然而这些工艺的经济效益和生产率还不足以与高炉竞争 [1] [2] [3] 。

4000 m3级大型高炉是高炉炼铁先进技术的集中体现,世界范围内共有57座4000 m3级高炉在运行,目前4000 m3级高炉生产的铁水产量占中国铁水总产量的5.5%。大型高炉可以进行连续、稳定的高负荷运行,是实现炼铁工艺节能、减排、平衡成本与高产量的重要手段,而大型高炉的长寿化则是体现高炉大型化优势的最核心内容之一 [4] [5] [6] [7] 。目前,基于数值模拟的方法研究炉缸死料柱状态和铁水环流对炉缸侧壁冲刷状况的影响已经做出了许多有价值的工作 [8] [9] [10] 。然而,考虑到高炉内发生的现象和反应的复杂性和多样性,高炉炭砖侵蚀状况只能通过高炉停炉后的解剖来观察,张寿荣等 [11] 认为铁水的渗透是引起高炉炉缸炉底破坏的主要原因,邓勇等 [12] 研究认为碳的溶解反应是炭砖侵蚀的主要反应。宋木森等 [13] 对武钢5号高炉的破损调查认为锌也是炉缸炭砖侵蚀破坏的主要因素,Niu等 [14] 研究了2800 m3工业高炉炉底炭砖砖和保护层的显微结构和物相,提出使用9年以上的炭砖矿物主要由KAlSiO4、KAlSi2O6、Zn2SiO4和ZnO组成,炭砖产生宏观裂纹和脆性层的主要原因是液态锌和一氧化碳的反应产物在裂纹中不断积累。Deng等 [15] 提出熔融锌会流入炭砖的脆性层并凝固,而导致炭砖产生脆性层易发生断裂。

高炉大修是对高炉侵蚀进行宏观认识的重要机遇和有效手段 [16] ,本次调查的4000 m3高炉为大型高炉,其炉缸已经稳定连续工作了近15年,满足了高炉长期稳定顺行的运行要求。然而,从炉役后期根据热流强度分布来看,发现炉缸耐材出现了非均匀侵蚀情况,因此在高炉停炉期间,对该高炉炉缸炭砖侵蚀情况进行了调查与分析。

本文首先对我国4000 m3高炉大修过程中炭砖的侵蚀形貌进行了分析,随后利用从炉缸炭砖不同高度采集的样品,研究了炭砖的物理性能和化学成分的变化,最后基于炉缸炭砖宏观形貌、化学成分组成、光学显微分析、SEM-EDS分析结果探讨了高炉的侵蚀机理。

2. 炉缸炭砖侵蚀行为

2.1. 炉缸炭砖侵蚀线

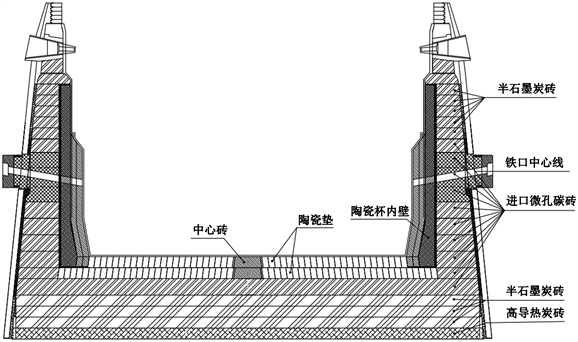

高炉炉缸的设计结构如图1所示,此次调查的高炉的实际炉容为4060 m3,共36个风口和4个铁口,炉缸石墨炭砖共19层,1层为高导热炭砖,2~4层为半石墨炭砖,5-14层为微孔炭砖,15~19层为半石墨炭砖,炭砖有陶瓷杯壁。铁口区域在13~19层,风口与铁口对应关系为36号~1号,7号~8号,18号~19号,25号~26号风口对应1、2、3、4号铁口。炉缸中心设有中心砖。

Figure 1. Design drawing of blast furnace hearth

图1. 高炉炉缸设计图

该4000 m3高炉大修采用了“大型高炉分段推移快速大修技术”炉缸进行了整体出,铁口下炭砖保存完好。为明确高炉4个铁口的侵蚀情况,对铁口下炉缸炭砖纵向与周向剖面炭砖侵蚀情况进行了调查研究,高炉出铁口纵向侵蚀线如图2所示,8层炭砖高炉炭砖周向侵蚀线图3所示。炭砖侵蚀主要集中在炉缸侧壁6至10层,8层炭砖受侵蚀最为严重,靠炉底炭砖受侵蚀较小,炉缸炭砖整体侵蚀形貌呈现“象脚形” [17] 。其中侵蚀最严重部位集中出铁口中心线以下2.1 m处,四个铁口炭砖侧壁侵蚀严重程度3# > 2# > 1# > 4#,其中3#铁口侵蚀最为严重且最薄处仅剩180 mm,4#铁口侵蚀较其他三个铁口而言侵蚀最轻,最薄处剩余量为320 mm;炉缸底部受侵蚀较少,主要集中在距离炉缸中心4000 mm~5000 mm处。炭砖周向侵蚀整体较不均匀,侵蚀最严重处主要发生在铁口正下方与靠近铁口周围区域,呈现出侵蚀以铁口为中心向周围逐渐减弱的情矿,侵蚀最严重处位于18~19#风口(3#铁口),侵蚀最轻处位于22#~23#风口,侵蚀量相差约23%。

(a) 1号(右)和3号(左)铁口处炭砖侵蚀线;(b) 2号(右)和4号(左)铁口处炭砖侵蚀线。

(a) 1号(右)和3号(左)铁口处炭砖侵蚀线;(b) 2号(右)和4号(左)铁口处炭砖侵蚀线。

Figure 2. Vertical erosion line of blast furnace tapping hole

图2. 高炉出铁口纵向侵蚀线

Figure 3. Circumferential erosion line of 8th layer carbon bricks in blast furnace

图3. 高炉8层炭砖周向侵蚀线

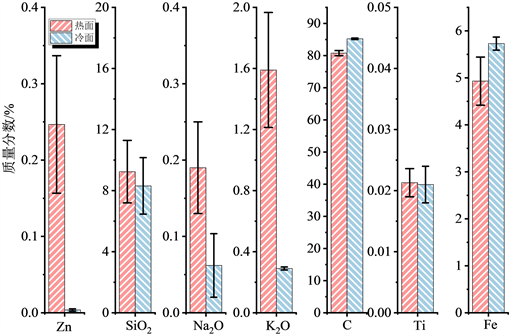

2.2. 残余炭砖冷热面化学成分和物理性能变化

为研究高炉炉缸炭砖热面脆化层与冷面的化学成分变化,对6至10层侵蚀最严重处取得的炭砖芯样热面脆化层与冷面进行了元素分析,元素分析结果如图4所示,可见,热面与冷面炭砖中SiO2、C、Ti、Fe含量变化不大,而K2O、Na2O、Zn含量则明显增加,其中Zn含量的增加最为明显。

Figure 4. Analysis results of carbon brick core sample elements

图4. 炭砖芯样元素分析结果

为研究6至10层侵蚀最严重处高炉炉缸冷热面炭砖的物理性能变化,根据国标GB/T2997-2015检测了冷热面炭砖的显气孔率、根据国标GB/T5072-2008检测了冷热面炭砖的抗压强度,利用德国NETZSCH LFA467激光导热仪测量了冷热面炭砖的导热系数。检测结果如图5所示,使用前后炭砖体积密度降低不明显、灰分增加、导热系数降低、显气孔率显著提高、耐压强度明显降低。

Figure 5. Physical performance analysis of residual carbon brick before and after blast furnace

图5. 高炉使用前后残余炭砖热面物理性能分析

3. 热面炭砖微观结构分析

热面炭砖沉研究样本取自8层5#风口炭砖热表面,并尽可能使其保持其原始形状如图6(a)所示,使用蔡司光学显微镜观察了炭砖脆化层的显微结构,使用JSM-6510LV对脆化层进行了微观上的形貌观测及元素分析。可以发现炉缸炭砖热面存在有大量白色沉积物,其沉积不光在表面更在炭砖内部形成了裂纹如图6(b)所示,更渗入进了炭砖内部如图6(e)所示(图中银白色为ZnO),使用扫描电子显微镜(SEM)观察脆化层表面的微观形貌,如图6(c)和图6(d)所示,可以发现炭砖白面白色沉积物为点状结构,结合炭砖热面元素分析结果如图6(f)所示,白色点状结构元素组成主要为C与Zn和O,这证明了Zn会附着在炭砖表面并通过炭砖表面裂纹渗入至炭砖内部,从而引起炭砖体积膨胀与炭砖结构脆化和物理性能的下降。

(a) 炉缸炭砖脆化层宏观形貌;(b) 炉缸炭砖脆化层侧面宏观形貌;(c) 脆化层表面SEM形貌;(d) 脆化层表面SEM形貌局部放大图;(e) 脆化层表面光学矿显微结构; (f) 脆化层表面元素分析结果。

(a) 炉缸炭砖脆化层宏观形貌;(b) 炉缸炭砖脆化层侧面宏观形貌;(c) 脆化层表面SEM形貌;(d) 脆化层表面SEM形貌局部放大图;(e) 脆化层表面光学矿显微结构; (f) 脆化层表面元素分析结果。

Figure 6. Optical analysis and SEM-EDS analysis of hot surface of carbon bricks in hearth

图6. 炉缸炭砖热面显微分析与SEM-EDS分析

4. 炉缸炭砖侵蚀机理分析

4.1. 炉缸炭砖砖缝间的锌沉积形成机理

炉缸炭砖砖缝间的锌沉积形成机理如图7所示,在对炉缸炭砖进行逐层解剖过程时,发现在炉缸炭砖间存在有大量的锌沉积,集中在炭砖上下层(图7(c))与同层(图7(d))的间隙处,一般炉缸炭砖砌筑砖缝要求小于1 mm而这种锌的沉积则在很大程度上破坏了炭砖的砌筑结构 [18] ,增大了炭砖来自纵向与周向的压力,炭砖受剪切应力增强,破裂的可能性也随之增加,锌沉积为流动状锌板,炭砖同层锌板厚度在3~6 mm,炭砖上下层间厚度则在25~30 mm,,10~9层、8~9层、7~8层均有发现,纯度可达99%。

锌(Zn)单质熔点419℃,沸点907℃,固体氧化锌[ZnO(s)]熔点为1975℃,沸点2360℃。进入高炉炉内的锌主要为铁酸盐(ZnO·Fe2O3)、硅酸盐(2ZnO∙SiO2)、氧化锌(ZnO)、及硫化锌(ZnS),高炉内部锌的还原和氧化反应可以用以下表达式来描述:

(1)

(2)

(3)

(4)

(5)

(a) Zn在高炉内富集行为;(b) Zn(g)侵入高炉炭砖砖缝示意图;(c) 炭砖上下层砖缝间锌沉积实物图;(d) 炭砖上同层砖缝间锌沉积实物图。

(a) Zn在高炉内富集行为;(b) Zn(g)侵入高炉炭砖砖缝示意图;(c) 炭砖上下层砖缝间锌沉积实物图;(d) 炭砖上同层砖缝间锌沉积实物图。

Figure 7. Formation mechanism of zinc deposition between the cracks of furnace cylinder charcoal brick

图7. 炉缸炭砖砖缝间的锌沉积形成机理

由于固体氧化锌[ZnO(s)]熔点较高,其经过软熔带后才会形成液体氧化锌[ZnO(l)],部分液体氧化锌[ZnO(l)]会通过软熔带沿冷却壁下行至风口区域,与风口组合砖衬进行反应被还原成锌蒸气[Zn(g)],部分液体氧化锌[ZnO(l)]在滴落过程遇到焦炭[C(s)]、铁液[Fe(l)]、一氧化碳[CO(g)]时则会在炉腹区域被还原成锌蒸气[Zn(g)],锌蒸气[Zn(g)]侵入风口组合砖缝,冷凝成固体锌[Zn(s)],并聚集生长,在砖缝中的沉积会引起风口组合砖体积膨胀,产生内应力,从而导致风口上翘和变形。

W.Z. Luo [19] 采用双区等压实验技术测定了锌蒸气在液态和固态铁碳合金中的溶解度,发现其溶解度会随着随锌分压(0.1~1 atm)、铁碳合金中碳含量(0~4.6%wt)和温度(1200℃~1600℃)的变化而变化,考虑炉役后期锌在高炉内的循环富集,炉腹中生成的锌蒸气[Zn(g)]非常有可能溶解在铁液中。炉腹区域溶解在铁液中锌蒸气[Zn(g)],在浓度梯度的作用下会从铁口中心线以下的铁液中迁移。当铁液直接与碳砖接触时,由于炭砖表面的冷却作用,其表面具有更低的饱和蒸汽压,会使锌蒸气[Zn(g)]从铁水中迁移至炭砖的热面上,部分锌蒸气[Zn(g)]侵入炭砖砌筑砖缝中,向炭砖内部迁移冷凝成固体锌[Zn(s)],并聚集生长,部分锌蒸气[Zn(g)]附着在炭砖气孔微气孔上,并渗入炭砖内部形成微裂纹,从而引起炭砖的体积膨胀。

4.2. 炉缸炭砖脆化层形成机理分析

炉缸炭砖脆化层形成机理分析如图8所示,炭砖脆化层形成位置如图8(a)所示,从与铁水接触侧至炉壳,炭砖结构可分为:1. 溶损层、2. 保护层、3. 凝铁层、4. 脆化层、5. 微变层、6. 完好层。熔融铁水渗透进入炭砖孔隙并使碳砖发生溶解,至1150℃等温线时铁水凝固如图8(c),进一步增加了炭砖裂纹的形成,随着碳溶损的进行,1150℃等温线向冷侧移动,铁水溶蚀炭砖的方式以渐进的方式发生。

铁水炉缸中存在锌蒸气[Zn(g)],这些锌蒸气[Zn(g)]能够渗入炭砖微裂纹中并在靠近800℃等温线时成为液体锌[Zn(l)],这增加了炭砖的脆性,并形成了疏松多孔的脆化层结构,液体锌[Zn(l)]在经过500℃等温线后凝固成固体锌[Zn(s)],进一步加剧了微裂纹的扩展和炭砖的破坏 [20] [21] [22] ,且炭砖脆化层会阻碍从炉缸至冷却系统的热量进行连续传递,使炭砖热面温度升高,磨损速度加快,位于500℃等温线以下的炉缸炭砖则保持其原有的物理和化学性质不变。

(a) 炭砖脆化层形成位置;(b) 炭砖脆化层锌沉积实物图;(c) 炭砖脆化层形成机理图

(a) 炭砖脆化层形成位置;(b) 炭砖脆化层锌沉积实物图;(c) 炭砖脆化层形成机理图

Figure 8. Formation mechanism of embrittlement layer of furnace charcoal brick

图8. 炉缸炭砖脆化层形成机理

5. 结论

1) 该4000 m3高炉炉缸炭砖的侵蚀较不均匀,在高度方向上,出铁口中心线以下2.1 m处的炭砖最为严重,圆周方向侵蚀最严重处则主要发生在靠近铁口周围区域,炉缸侵蚀形貌整体为“象脚形”。

2) 使用近15年后的高炉炭砖耐压强度大大降低,灰分含量明显增加,炭砖热面处富集有大量氧化锌与氧化钾及氧化钠。

3) 锌蒸气通过在炭砖表面的沉积和渗入是促进炭砖脆性层形成、降低炭砖抗铁水侵蚀能力、增加炉缸炭砖破裂的风险的重要原因。

文章引用

孙晓东,温宝良,米 澳,胡正洪,张纯银,杨佳龙. 某4000 m3级高炉炭砖侵蚀机理研究

A Study on the Erosion Mechanism of Carbon Bricks in a 4000 m3 Blast Furnace[J]. 冶金工程, 2024, 11(01): 18-26. https://doi.org/10.12677/MEng.2024.111003

参考文献

- 1. 王训富. 大型高炉炉缸侵蚀机理与长寿研究[D]: [博士学位论文]. 上海: 上海大学, 2018.

- 2. 张建良, 刘征建, 焦克新, 等. 炼铁新技术及基础理论研究进展[J]. 工程科学学报, 2021, 43(12): 1630-1646.

- 3. 张寿荣, 姜曦. 中国大型高炉生产现状分析及展望[J]. 钢铁, 2017, 52(2): 1-4.

- 4. 刘彦祥, 张建良, 焦克新, 等. 方大特钢1号高炉长寿技术分析[J]. 炼铁, 2018, 37(3): 53-55.

- 5. 张雪松, 张勇, 孙健, 等. 高炉炉缸破损调研分析[J]. 中国冶金, 2021, 31(11): 9-15.

- 6. 焦克新, 张建良, 刘征建, 等. 关于高炉炉缸长寿的关键问题解析[J]. 钢铁, 2020, 55(8): 193-198.

- 7. 赵雪斌, 路振毅, 唐顺兵. 太钢3号高炉长寿经验浅析[J]. 炼铁, 2022, 41(2): 11-14.

- 8. Shao, L. and Saxén, H. (2012) Numerical Prediction of Iron Flow and Bottom Erosion in the Blast Furnace Hearth. Steel Research International, 83, 878-885. https://doi.org/10.1002/srin.201200041

- 9. 马洪修, 张建良, 焦克新, 等. 高炉炉缸侵蚀特征及侵蚀原因探析[J]. 钢铁, 2018, 53(9): 14-19.

- 10. 宋阳, 狄瞻霞, 刘颖, 等. 高炉死料柱状态及其对铁水流动的影响[J]. 钢铁, 2019, 54(3): 23-28, 34.

- 11. 张寿荣. 武钢高炉寿命和内衬侵蚀的研究[J]. 炼铁, 1983(1): 1-8.

- 12. 邓勇, 张建良, 焦克新. 温度和铁水成分对炭砖溶解行为的影响[J]. 钢铁, 2018, 53(5): 25-31.

- 13. 宋木森, 于仲洁, 熊亚飞, 等. 武钢5号高炉炉体破损调查研究[J]. 炼铁, 2008, 27(4): 1-10.

- 14. Niu, Q., Cheng, S., Xu, W., et al. (2019) Microstructure and Phase of Carbon Brick and Protective Layer of a 2800 m3 Industrial Blast Furnace Hearth. ISIJ International, 59, 1776-1785. https://doi.org/10.2355/isijinternational.ISIJINT-2019-029

- 15. Deng, Y., Lyu, Q., Zhang, J., et al. (2020) Erosion of Carbon Brick by Zinc in Hearth of Blast Furnace. ISIJ International, 60, 226-232. https://doi.org/10.2355/isijinternational.ISIJINT-2019-142

- 16. 李华军, 高鹏, 黄世高, 等. 马钢A高炉中修铜冷却壁破损调查[J]. 炼铁, 2021, 40(4): 21-24.

- 17. Cui, K., Wang, J., Wang, H., et al. (2022) Erosion Behavior and Longevity Technologies of Refractory Linings in Blast Furnaces for Ironmaking: A Review. Steel Research International, 93, Article ID: 2200266. https://doi.org/10.1002/srin.202200266

- 18. 姚慎, 张朝晖, 邢相栋, 等. 1800 m3高炉炉缸炭砖侵蚀调查及机制分析[J]. 钢铁研究学报, 2021, 33(5): 400-407.

- 19. Luo, W. and Schlesinger, M.E. (1994) Thermodynamics of the Iron-Carbon-Zinc System. Metallurgical and Materials Transactions B, 25, 569-578. https://doi.org/10.1007/BF02650077

- 20. Inada, T., Kasai, A., Nakano, K., et al. (2009) Dissection Investiga-tion of Blast Furnace Hearth—Kokura No. 2 Blast Furnace (2nd Campaign). ISIJ International, 49, 470-478. https://doi.org/10.2355/isijinternational.49.470

- 21. Fan, X., Zhang, J., Jiao, K., et al. (2019) Distribution of Harmful Elements in Dissected 125 m3 Blast Furnace. Canadian Metallurgical Quarterly, 58, 400-409. https://doi.org/10.1080/00084433.2019.1617508

- 22. Shinotake, A., Nakamura, H., Yadoumaru, N., et al. (2003) Investigation of Blast-Furnace Hearth Sidewall Erosion by Core Sample Analysis and Consideration of Campaign Operation. ISIJ international, 43, 321-330. https://doi.org/10.2355/isijinternational.43.321

NOTES

*通讯作者。