Modern Physics

Vol.07 No.05(2017), Article ID:21909,8

pages

10.12677/MP.2017.75020

Influence of Ag/Cu Micro-Doping on the Fusing Time and Fusing Position of Au Nanowires

Tinghong Gao*, Xian Zhang, Xuechen Hu, Yidan Li, Lei Ren

Institute of New Type Optoelectronic Materials and Technology, College of Big Data and Information Engineering, Guizhou University, Guiyang Guizhou

Received: Aug. 10th, 2017; accepted: Aug. 30th, 2017; published: Sep. 4th, 2017

ABSTRACT

With the increasing requirement on the high precision fuses of the instruments and equipments, designing high precision fuses becomes the focus of research. In this paper, the effects of Ag and Cu doping on fusing times and fusing position of the Au nanowires during the fusion processes are investigated based on molecular dynamics simulations. The effects of different doping on the fusing time of Au nanowires are analyzed by the statistical analysis method. The visualization technology has been used to trace the structural evolution of nanowires during the fusion processes. The results reveal that the fusing times are abbreviated by the single atom doping, but have no obvious influence on the fusing position to some extent. Three atomic layers doping with Ag and Cu atoms in nanowires both significantly reduce the fusing time. However, the fusing positions are quite different by doping three atomic layers of Ag or Cu atoms. The fusing position appears in the place where dopes many Ag atoms, while the situation is quite different by doping three atomic layers of Cu atoms. Ag and Cu doping can regulate the fusing time and position of nanowires, which is of great significance to design high precision fuses.

Keywords:Au Nanowire, Fusing Process, Fusing Time, Molecular Dynamics Simulation

Ag、Cu微掺杂对Au纳米线熔断时间和 熔断位置的影响

高廷红*,张弦,胡雪晨,李贻丹,任蕾

贵州大学新型光电子材料与技术研究所,大数据与信息工程学院,贵州 贵阳

收稿日期:2017年8月10日;录用日期:2017年8月30日;发布日期:2017年9月4日

摘 要

随着高精密仪器设备对熔断器要求的不断增加,设计高精度熔断器成为研究重点。本文基于分子动力学模拟方法,研究Ag、Cu原子掺杂对Au纳米线熔断时间的影响和熔断位置的调控机制。统计分析了不同掺杂形式对Au纳米线熔断时间的影响,结合可视化技术研究熔断过程的微观结构变化情况。研究结果表明:单原子掺杂会一定程度缩短熔断时间,但不会对熔断位置产生明显影响。三层Ag或Cu原子掺杂对纳米线的熔断时间具有较大影响,明显降低了熔断时间。三层Ag、Cu原子掺杂对纳米线熔断位置的影响截然不同,Ag掺杂纳米线的熔断位置出现在掺Ag区域,而Cu掺杂纳米线的熔断位置远离掺Cu区域。Ag和Cu掺杂能够向相反方向调控纳米线的熔断位置,这对设计高精度熔断器意义重大。

关键词 :Au纳米线,熔断过程,熔断时间,分子动力学模拟

Copyright © 2017 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

熔断器,又称保险丝,是电路中最常使用的保护类元器件之一 [1] 。其基本工作原理是:当遇到强电流时,产生的热量瞬间将熔丝材料熔断,从而形成开路,以实现保护电路的目的。熔断器可以通过自身断裂的方式来防止出现因非可控强电流冲击电路,造成电路中关键元器件产生不可修复的损伤现象,以提高电路乃至整机的可靠性、安全性和可维修性。因其生产简便、成本低廉、可靠性好而广泛的在民用、军工国防、航空航天领域使用。近几年来,随着电子技术的发展,国家、社会对整机可靠性的要求逐渐升高,使得熔断器的应用领域以及使用数量都有了扩展和提升 [2] ,该行业朝着小型化、高电流、高可靠性方向发展 [3] [4] 。随着熔断器越来越小,使用的材料也逐渐变为金银等贵金属材料,金以其优异的化学、物理稳定性和热效应,成为主流的熔断器材料之一 [5] [6] 。

熔断器研制过程中最核心的难题,一个是材料,一个是设计;而要解决设计的难题,最好通过计算机模拟方法对熔断器进行仿真模拟,现在常用手段有数值计算法 [7] 、有限元模拟法 [8] 。数值计算法是通过已知的熔断器参数在电路中模拟熔断器的性能或者电流曲线、温度曲线之类的计算方法 [9] [10] [11] 。其熔断器的性能在精度上可以自定义设置,但它只是基于熔断器的电学参数而非熔断器的材料结构。有限元分析法是通过将材料合理的划分为多个四分体网格,并通过计算网格间的电、热、材料性质来实现相应的模拟。在成熟的模拟软件出现前,需要通过自行编程的方法进行模拟计算 [12] ,而在有限元分析法中最常用、最成熟的应用软件是Ansys软件 [13] [14] ,在模拟中,首先通过基本公式 来计算不同设计尺寸的熔断器熔丝所产生的热能,并根据周围材料的散热情况和熔丝材料特性计算出熔丝在通过一定强度的直流电流或者电流脉冲而产生的平衡温度或者是瞬时温度,并以此反馈来作为设计、优化熔断器材料和结构的依据。

来计算不同设计尺寸的熔断器熔丝所产生的热能,并根据周围材料的散热情况和熔丝材料特性计算出熔丝在通过一定强度的直流电流或者电流脉冲而产生的平衡温度或者是瞬时温度,并以此反馈来作为设计、优化熔断器材料和结构的依据。

有限元分析法 [15] [16] [17] 模拟也存在重大缺陷,这种分析手段是基于熔丝的材料、形状是固定的,当熔丝温度持续升高时,熔丝会熔化,此时会从固态变成液态。对于熔丝材料相态变化对整个元件在电、热等方面产生的影响,有限元分析无能为力,而熔断过程实际上是熔断器发挥作用最关键的过程之一。分子动力学模拟可以很好的描述熔断器在通过强电流后,这一极短暂过程的结构变化情况,进而研究其熔断特性。

本文基于分子动力学模拟方法研究Ag和Cu原子掺杂对Au纳米线熔断时间影响和熔断位置调控机制,统计分析不同掺杂形式对Au纳米线熔断时间的影响,结合可视化技术研究熔断过程的微观结构变化情况。

2. 模拟条件与方法

EAM势(Embedded Atom Method原子嵌入势的简称)是二十世纪八十年代由Daw和Baskes首次提出 [18] ,根据密度泛函理论在准原子近似和有效介质理论的基础上认为:某原子的原子核不仅要受到周围其他原子核的排斥作用,还要受到该原子的核外电子及其周围其他原子产生的背景电子的静电作用,即材料中某一点的电子密度是其周围原子贡献的线性组合。本文采用的EAM势函数 [19] 为:

(1)

(1)

其中,Ei表示i原子受周围粒子势能影响的总能量,公式由两个主体部分组成,其中F()函数代表了嵌入势能,其受到所有原子中第i、j个原子的原子密度(ρ)的集合影响,Φ()函数是当第i、j原子的元素类型不同时产生的新势能,元素类型使用α、β下标进行表示。i、j的含义为i附近截断区间(cutoff)内的j原子。

模拟中的掺杂是将Au纳米线中部分Au原子替换成Ag或Cu原子,原因是Ag和Cu的熔点和沸点与Au相差不大(Ag熔点960.5℃,沸点2213℃,Cu熔点1083℃,沸点2595℃),且都是优良导体。并且Cu、Ag、Au同属于过渡金属IB族,原子半径也较为相近,元素间可以实现任意比例混溶,实际工艺中也容易混入,研究Ag、Cu作为掺杂元素更符合实际情况。

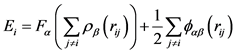

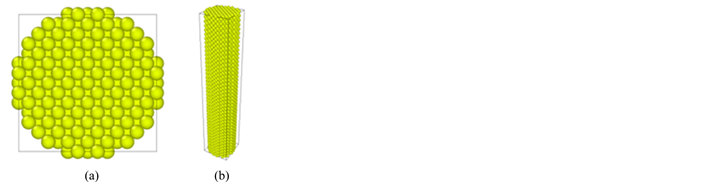

初始结构模型为标准的FCC晶体,长为20.18 nm,直径为2 nm,总共包含3418个原子,如图1所示。采用原子替换的方法,掺入适量Ag和Cu原子,掺杂后的结构模型如图2(a)、图2(b)。首先在300 K温度下等温运行10万步,时间步长为2 fs,采用NPT系综。在等温运行后得到的稳定结构的基础上,进行升温熔断过程的模拟,统计不同掺杂条件下的熔断时间,分析其影响机制。最后用可视化的方法研究了熔断过程中的微观结构变化情况,分析掺杂对熔断行为的影响机制。

Figure 1. The initial structure of Au nanowires, (a) Top view, (b) Front view

图1. Au纳米线模拟的初始结构,(a) 俯视图,(b) 正视图

Figure 2. Schematics of Au nanowires with Ag and Cu doping after the isothermal processes at 300 K

图2. 不同掺杂的Au纳米线在300 K等温运行后的结构变化情况

3. 结果与讨论

在Ag、Cu单原子掺杂情况下,在300 K温度下等温运行之后,两种结构没有明显差别,其长度均为14.10 nm,半径略有增加,如图2(c)所示。对于3层原子掺杂的模拟来说,Ag、Cu元素掺杂稳定后的模型存在较大区别。Cu元素掺杂的模型由于Cu的原子半径较小所以被上下层Au原子叠压的比较严重,少量Cu原子融入到Au中。而Ag元素掺杂尽管有所收缩,但仍保持了3层原子的结构,如图2(d)和图2(e)所示。

当Au纳米线中掺入其它元素时,其熔断过程与纯Au纳米线不同。杂质原子在Au纳米线中,会使得整个纳米线内部原子之间的相互作用出现微妙变化,这样的变化随着时间的延长和温度的升高,很可能会明显地影响到Au纳米线的熔点以及熔断特性。将掺杂与不掺杂的模拟结果进行分析,绘制出熔断过程中温度-比势能图以判断不同掺杂条件下的纳米线熔点变化情况。比势能指的是某个温度下模型的总势能Pt与最初势能P0的相对偏差度。计算公式为:

(2)

(2)

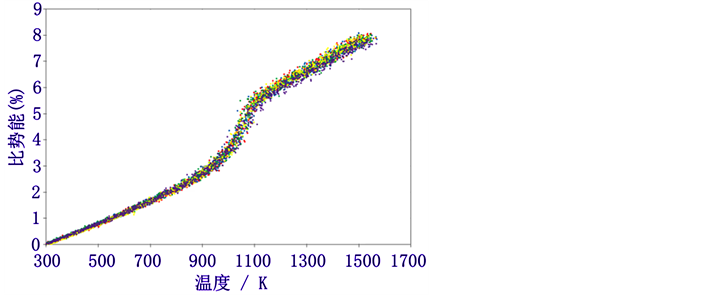

如图3所示的300 K~1600 K区间内不同掺杂模型熔断过程温度-比势能散点图,可以明显的发现,不同掺杂对温度-比势能曲线没有明显影响,各模型的曲线趋势基本上完全一致,也就说明本文所模拟的掺杂浓度和方式并不影响Au纳米线的熔点。

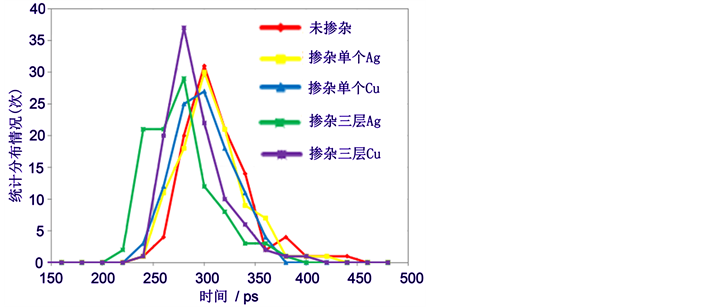

对图2中等温后的稳定结构模型进行升温熔断模拟,由于实际熔断过程的条件是不同的,熔断时间会在一定范围内波动。为了解熔断时间的分布情况,选择随机生成的100个随机数作为初始速度参数,模拟温度从300 K到4000 K,运行300,000步,采用NVT系综,根据100次的模拟结果计算出对应的熔断时间。从图4可见,Ag单原子掺杂模型的熔断时间分布与未掺杂的模型分布几乎一致,单个Ag原子掺杂对整个Au纳米线的熔断影响可以忽略。但单个Cu原子掺杂的熔断时间分布却与未掺杂的分布存在较明显区别,表现为分布图向低位偏移了10~20 ps。当进行3个原子层的掺杂时,掺杂原子数量有106个,占原子总数的3.1%。掺杂3层Ag原子与Cu原子的熔断时间分布函数均向低位平移,掺杂3层Ag原子的平移更加明显,而掺杂3层Ag原子的熔断时间更为集中一些。

Ag的熔点和沸点都低于Au,相同温度下Ag原子的活性比Au原子更大,其运动速度将会更快,这

Figure 3. The percentages of potential energy of Au nanowires with different doping atoms during the fusion processes.

图3. 不同掺杂模型熔断过程温度-比势能散点图(300 K~1600 K)

Figure 4. The distribution of fusing times of Au nanowires under different initial parameter of velocity

图4. 不同初始速度参数下的Au纳米线熔断时间分布情况

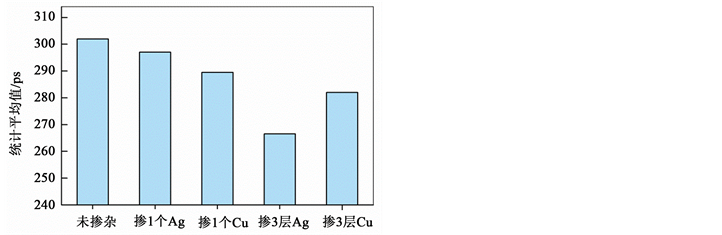

使得Au纳米线的熔断时间下降。相对于纯Au纳米线,掺杂单个Ag原子的熔断时间平均值下降5 ps,掺杂单个Cu原子的平均熔断时间下降12 ps,掺杂3层Ag原子的平均熔断时间下降36 ps,掺杂3层Cu原子的平均熔断时间下降20 ps,均存在熔断时间的减少,但幅度并不大,如图5所示。单个Ag原子掺杂较单个Cu原子掺杂影响要小,是因为Ag原子的半径更接近于Au原子半径,使得掺杂后的晶格错配度较小,而Cu原子的半径是三者中最小的,使得掺杂后的晶格错配度较大。但是三层Ag原子掺杂比三层Cu原子掺杂影响更大,杂质原子集中在一个区域,其熔点的差异影响将更显著,相对来说Ag的熔点更低所以下降幅度要大一些。

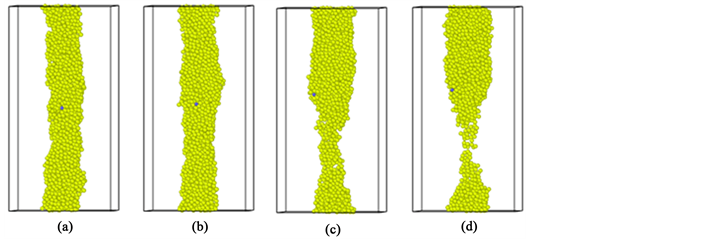

整体来说,单原子掺杂对Au纳米线的熔断时间影响并不大,这一点可以从Au纳米线熔断过程的微观结构变化情况了解到。如图6表示的是单Ag原子掺杂Au纳米线的熔断过程。在纳米线Au熔化前,Ag原子镶嵌在Au原子晶格中只进行晶格振动。当温度达到熔点时,Ag原子在纳米线内大范围移动,包含径向和轴向的移动,运动的距离最大可以达到2 nm左右,运动中的Ag原子完全随着Au原子运动而

Figure 5. The average fusing times of Au nanowires with different doping atoms

图5. 不同掺杂条件下Au纳米线的平均熔断时间

Figure 6. The fusion process of Au nanowire with doping one Ag atom. (a) 100 ps; (b) 200 ps; (c) 260 ps; (d) 290 ps

图6. 单Ag原子掺杂Au纳米线的熔断过程。(a) 100 ps; (b) 200 ps; (c) 260 ps; (d) 290 ps

波动。单Cu原子掺杂与单Ag原子掺杂的现象一致,由于掺杂原子数量太少,对Au纳米线的熔断特性没有明显影响。

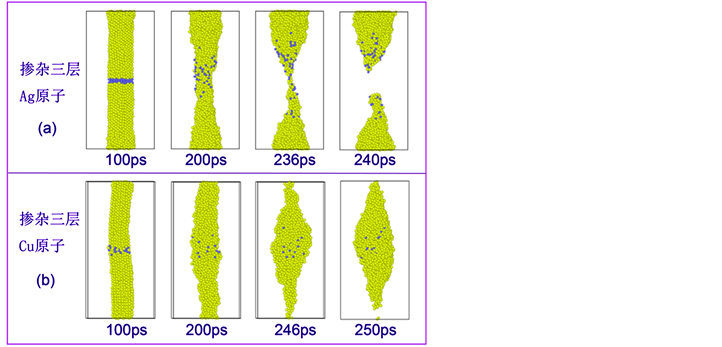

通过可视化技术研究三层原子掺杂的Au纳米线熔断过程,如图7所示,发现三层Ag原子掺杂和三层Cu原子掺杂的熔断位置完全不同。三层Ag原子掺杂的Au纳米线在升温过程中,熔断的位置发生在富Ag区域,而三层Cu原子掺杂的熔断位置是在无Cu原子的区域。在100 ps时,三层Ag原子掺杂的Au纳米线未见明显变化。而在200 ps时发生明显颈缩,同时绝大部分Ag原子运动到纳米线的表面,并快速向轴向扩散。在236 ps时,三层Ag原子掺杂的Au纳米线即将熔断,纳米线中间位置类似沙漏的颈部,而在240 ps出现完全熔断现象,熔断位置出现在富Ag区域。对于三层Cu原子掺杂的Au纳米线,在100 ps时就有了轻微的变化,部分Cu原子已经运动到纳米线的表面。但在200 ps时富Cu区域并未发生颈缩,并且也只有少部分Cu原子运动到表面并向轴向扩散。在246 ps时,掺杂Cu原子区域聚集了更多的Au原子,其半径增大,在两端形成了颈缩,在250 ps时完全熔断。根据周期性边界条件,三层Cu原子掺杂的Au纳米线的熔断位置出现在离掺Cu原子区域较远的位置。

不同掺杂原子使得纳米线熔断位置的不同,这主要是因为Ag的熔点比Au低,而Cu的熔点比Au略高。掺杂原子较为集中,熔点对纳米线熔断特性的影响更大,因此Ag掺杂纳米线的熔断位置出现在富Ag区域,而Cu掺杂纳米线的熔断位置远离在富Cu区域。该现象并非偶然,在多次模拟的结果中均呈现这一现象。在多次的未掺杂Au纳米线熔断模拟中,其熔断位置是不确定的,可见Ag和Cu掺杂能够向相反方向调控纳米线的熔断位置,这对设计高精度熔断器意义重大。

Figure 7. The fusion process of Au nanowires with doping three atomic layers. (a) doping Ag atoms; (b) doping Cu atoms

图7. 三层Ag、Cu原子掺杂Au纳米线的熔断过程。(a) 掺杂Ag原子;(b) 掺杂Cu原子

4. 结论

本文通过对Ag、Cu原子掺杂的Au纳米线熔断过程进行模拟,详细分析了掺杂对熔断时间和熔断位置的影响,研究结果表明:单原子掺杂会一定程度缩短熔断时间,但不会对熔断位置产生明显影响。三层Ag或Cu原子掺杂对纳米线的熔断时间具有较大影响,明显降低了熔断时间。三层Ag和Cu原子掺杂对纳米线的熔断位置的影响截然不同,Ag掺杂纳米线的熔断位置出现在富Ag区域,而Cu掺杂纳米线的熔断位置远离富Cu区域。Ag和Cu掺杂能够向相反方向调控纳米线的熔断位置,这对设计高精度熔断器意义重大。

资助信息

国家自然科学基金(No. 60766002, 51761004),贵州省科学技术基金项目(No. J[2015]2050),贵州省科技合作计划项目(No. LH[2016]7430)。

文章引用

高廷红,张 弦,胡雪晨,李贻丹,任 蕾. Ag、Cu微掺杂对Au纳米线熔断时间和熔断位置的影响

Influence of Ag/Cu Micro-Doping on the Fusing Time and Fusing Position of Au Nanowires[J]. 现代物理, 2017, 07(05): 175-182. http://dx.doi.org/10.12677/MP.2017.75020

参考文献 (References)

- 1. 郑珊珊, 林麒. 保险丝特性计算机辅助工程分析[J]. 厦门大学学报: 自然版, 2004, 43(S1): 357-361.

- 2. 秦奋, 李艳琴. 从专利角度对熔断器技术的分析[J]. 电器与能效管理技术, 2005, 10: 75-80.

- 3. 戴超, 庄劲武, 杨锋, 蒋小伟, 王晨. 高压混合型限流熔断器用电弧触发器的弧前特性[J]. 高电压技术, 2010, 32(2): 350-355.

- 4. 邵惠星. 高压熔断器熔断原因浅析[J]. 工艺与设备, 2015, 10(1): 222-223.

- 5. 吴志鑫. 以铝代银制造快速熔断器的熔片[J]. 机械工程材料, 1984, 6: 73-81.

- 6. 李仲才, 章应, 徐永红, 等. 贯穿复合银/铜熔体材料的工艺与性能研究[J]. 电工材料, 2013, 4: 36-38.

- 7. 陈喆. 基于卡拉汉数值算法的电力变压器和限流熔断器暂态研究[D]: [硕士学位论文]. 武汉: 华中科技大学, 2006.

- 8. 刘玥. 管状延时熔断器工作特性的有限元分析[J]. 中国科技信息, 2012, 15: 95-96.

- 9. 吴迪, 李红江, 毕坤, 杨锋. 基于EMTDC/PSCAD的熔断器仿真模型[J]. 船电技术, 2011, 31(6): 14-17.

- 10. 陈搏, 庄劲武, 肖翼洋, 王晨, 唐振. 基于半经验模型的高压限流熔断器电弧特性的计算与分析[J]. 高电压技术, 2014, 40(1): 282-287.

- 11. 陈喆, 文远芳, 吕广潜, 姚建光. 基于卡拉汉数值仿真的限流熔断器暂态计算[J]. 高电压技术, 2006, 32(8): 29-31.

- 12. 王念春. 熔断器弧前特性的通用可视计算程序[J]. 电工技术学报, 2001, 16(3): 44-48.

- 13. 李继良, 邓宏, 刘理建. 厚膜熔断器的电气特性模拟[J]. 电子元件与材料, 2009, 28(1): 54-55.

- 14. 杜预, 郭新, 高超, 姚建林, 涂丰盛, 刘韬, 施海宁. 限流熔断器弧前时间一电流特性的仿真[J]. 低压电器, 2013, 9: 8-11.

- 15. 宋二祥. 软化材料有限元分析的一种非局部方法[J]. 工程力学, 1995, 12(4): 93-101.

- 16. 张洪信, 赵清海. ANSYS有限元分析完全自学手册[J]. 2008.

- 17. 王刚, 单岩. Moldflow模具分析应用实例[M]. 北京: 清华大学出版社, 2005.

- 18. Daw, M.S. and Baskes, M.I. (1984) Embedded-Atom Method: Derivation and Application to Impurities, Surfaces, and Other Defects in Metals. Physical Review B Condensed Matter, 29, 6443-6453. https://doi.org/10.1103/PhysRevB.29.6443

- 19. Foiles, S.M., Baskes, M.I. and Daw, M.S. (1986) Embedded-Atom-Method Functions for the FCC Metals Cu, Ag, Au, Ni, Pd, Pt, and Their Alloys. Physical Review B, 33, 7983. https://doi.org/10.1103/PhysRevB.33.7983

NOTES

*通讯作者。