Material Sciences

Vol.06 No.05(2016), Article ID:18534,8

pages

10.12677/MS.2016.65038

Microstructure and Texture Evolution of Mg-Gd-Y-Nd-Zr Alloy Hot Deformation

Changping Tang1,2, Shengliang Cheng1,2, Guodong Li3

1School of Mechanical and Electrical Engineering, Hunan University of Science and Technology, Xiangtan Hunan

2High Temperature Wear Resistant Materials and Preparation Technology of Hunan Province National Defense Science and Technology Laboratory, Xiangtan Hunan

3Equipment Management Department, Suzhou Nuclear Power Research Institute Company Limited, Shenzhen Guangdong

Received: Aug. 25th, 2016; accepted: Sep. 11th, 2016; published: Sep. 14th, 2016

Copyright © 2016 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

ABSTRACT

Microstructure and texture evolution of Mg-8Gd-4Y-Nd-Zr alloy during hot compression were investigated using optical microscopy (

Keywords:Mg-Gd-Y Alloy, Hot Deformation, Twinning, Recrystallization, Texture

Mg-Gd-Y-Nd-Zr合金热变形过程中的组织与织构演变

唐昌平1,2,成声亮1,2,李国栋3

1湖南科技大学机电工程学院,湖南 湘潭

2高温耐磨材料及制备技术湖南省国防科技重点实验室,湖南 湘潭

3苏州热工研究院有限公司设备管理部,广东 深圳

收稿日期:2016年8月25日;录用日期:2016年9月11日;发布日期:2016年9月14日

摘 要

采用金相显微观察、扫描电镜观察、能谱仪及织构测试等手段,研究了Mg-8Gd-4Y-Nd-Zr合金在热压缩过程中组织与织构的演变规律,结果表明:经塑性变形后,形成了基面平行于压缩面的基面织构,但在变形初期,由于变形温度高,基面滑移和棱柱面滑移系均可被激活,形成基面织构和棱柱面织构共存的织构组态;在随后的变形过程中,棱柱面织构发生拉伸孪生,孪晶带的基面接近平行于压缩面,且孪晶界诱发动态再结晶,导致基面织构逐渐增强而棱柱面织构逐渐减弱。

关键词 :Mg-Gd-Y合金,热变形,孪生,再结晶,织构

1. 引言

镁合金具有密度低、比强度高、比模量高的特点,是工程应用中最轻的金属结构材料,在航空航天及汽车工业中具有广阔的应用前景 [1] - [3] 。但是,当前镁合金产品大多数为铸件,塑性加工件所占比例较少 [4] [5] ,主要是由于镁为密排六方结构,当变形温度低于

在镁合金塑性变形过程中,由于基面滑移系最容易被激活,通常形成基面织构。例如,板材轧制时形成基面平行于轧制板面的织构组态 [7] - [9] ;挤压时形成基面平行于挤压方向的织构组态 [10] [11] 。在板材后续成形过程中,基面织构往往不利于合金成形性能的发挥,降低二次成形能力,也导致合金在受到沿轧向或横向方向的拉应力时基面滑移系难以启动,降低合金的塑性。因此,镁合金织构组态对合金的力学性能具有重要的影响。为探明镁合金塑性变形过程中织构的演变规律,研究人员进行了大量的研究。Tahreen等人 [12] 研究了元素Y含量及变形温度对ZM31合金织构的影响规律,发现变形温度升高使非基面滑移对织构的贡献增加,孪生对织构的贡献降低;而Y含量的升高则使锥面滑移对织构的贡献增加而基面滑移对织构的贡献降低。Al-Samman等人 [13] [14] 的研究表明动态再结晶和孪生也对镁合金的织构及成形性能具有重要的影响。为探明Mg-8Gd- 4Y-Nd-Zr合金在热变形过程中的织构组态及其形成机理,本文研究了合金在热变形过程中的组织与织构演变。

2. 实验

本文所用实验材料为Mg-8Gd-4Y-Nd-Zr合金铸锭。铸锭经均匀化处理后,采用电火花线切割从铸锭上切取φ 10 × 15 mm的圆柱形样品,热压缩变形在Gleeble-1500型热模拟实验机上进行,开始压缩前,1 min内将温度升高到指定温度,保持5 min以使样品中温度变得均匀,压缩完成后迅速水冷以保留变形组织,转移时间小于3 s。用于金相观察的试样首先在水磨砂纸上进行预磨,然后采用抛光液进行机械抛光,最后采用浓度为4 vol.%的硝酸酒精溶液进行腐蚀,腐蚀的方式为浸蚀,腐蚀时间大约为20~30 s。用于扫描电镜观察的样品也采用该方式进行制样,扫描电镜观察在Quanta 200型扫描电镜上进行,并采用配备的能谱仪对第二相进行成分分析。织构测试在Bruker D8 Discover型X射线衍射仪上进行,管电压为40 kV,管电流为40 mA,采用CuKα辐射,用Schulz背反射法测量 、

、 、

、 、

、 及

及 五张不完整极图,并采用二步法计算Lmax = 22时的ODF,结果用恒φ2 (Δφ2 = 5˚)截面图表示,用于织构测试的样品采用4 vol.%的硝酸酒精溶液进行腐蚀以去除表面应力。

五张不完整极图,并采用二步法计算Lmax = 22时的ODF,结果用恒φ2 (Δφ2 = 5˚)截面图表示,用于织构测试的样品采用4 vol.%的硝酸酒精溶液进行腐蚀以去除表面应力。

3. 结果与讨论

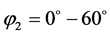

3.1. 压缩前的显微组织

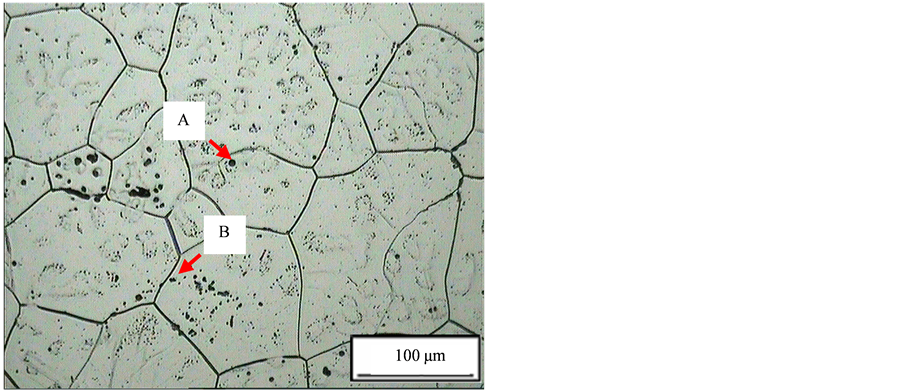

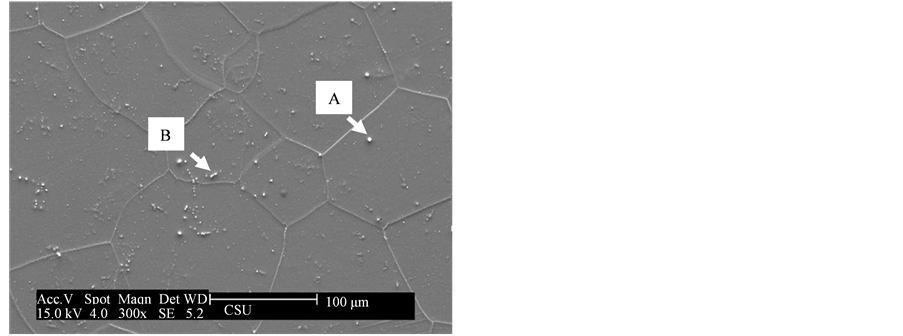

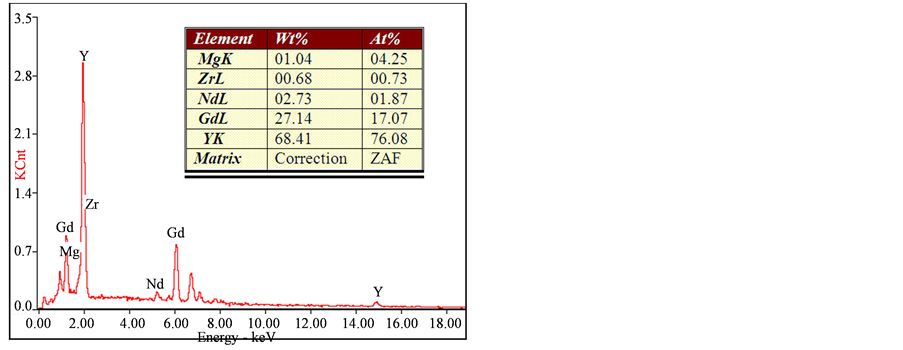

图1所示为合金热变形前的金相显微组织。从图中可以看出,合金晶界清晰,晶粒呈近似等轴状,为α-Mg基体。通过截线法进行统计,可知合金的平均晶粒尺寸为124 μm。除此之外,在晶内及晶界还可观察到大量黑色的第二相颗粒,从形貌上,这些第二相颗粒可分为两类:一类为球形颗粒,如箭头A所示;另一类为方块状颗粒,如图中箭头B所示。能谱分析表明(图2(b)),球形颗粒为富锆相,根据Mg-Zr相图,可知合金凝固过程中将发生包晶反应,析出Zr粒子,成为形核核心,细化合金晶粒。方块状颗粒在扫描电镜下呈白色,如图2所示,能谱分析表明,该颗粒富含Gd、Y和Nd元素,尤其以Y元素最多,为68.41 wt.%,其次是Gd元素,含量为27.14 wt.%。这些颗粒是铸锭中非平衡共晶经均匀化处理后残留在晶界的富稀土相,难以将其完全消除。

3.2. 织构演变

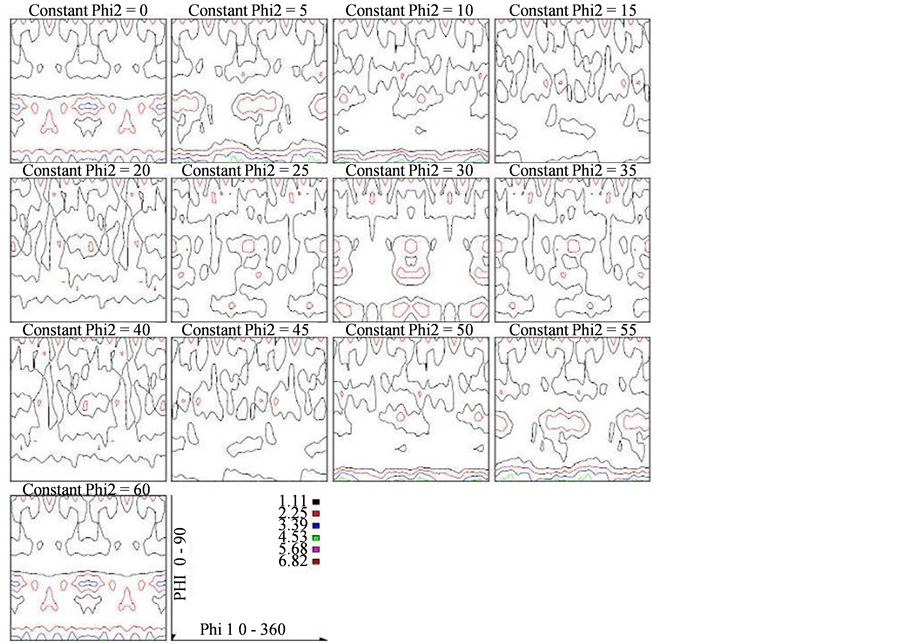

图3示出了合金在

,

, ,

, ;Ⅱ)

;Ⅱ) ,

, ,

, 。取向空间Ⅰ代表棱柱面平行于测试面、基面垂直于测试面的取向,取向空间Ⅱ代表基面平行于测试面,棱柱面垂直于测试面的取向,由于测试面为CD (压缩方向,Compressed direction)-RD (径向,Radius direction)面。从而取向空间Ⅰ代表基面垂直于压缩方向,亦即基面织构,取向空间Ⅱ代表基面平行于压缩方向,称这类取向所代表的织构为棱柱面织构。因此,在该条件下变形60%后,呈现出基面织构和棱柱面织构共存的现象。在AZ31等其它镁合金中,主要以基面织构为主,鲜见存在棱柱面织构的报道。

。取向空间Ⅰ代表棱柱面平行于测试面、基面垂直于测试面的取向,取向空间Ⅱ代表基面平行于测试面,棱柱面垂直于测试面的取向,由于测试面为CD (压缩方向,Compressed direction)-RD (径向,Radius direction)面。从而取向空间Ⅰ代表基面垂直于压缩方向,亦即基面织构,取向空间Ⅱ代表基面平行于压缩方向,称这类取向所代表的织构为棱柱面织构。因此,在该条件下变形60%后,呈现出基面织构和棱柱面织构共存的现象。在AZ31等其它镁合金中,主要以基面织构为主,鲜见存在棱柱面织构的报道。

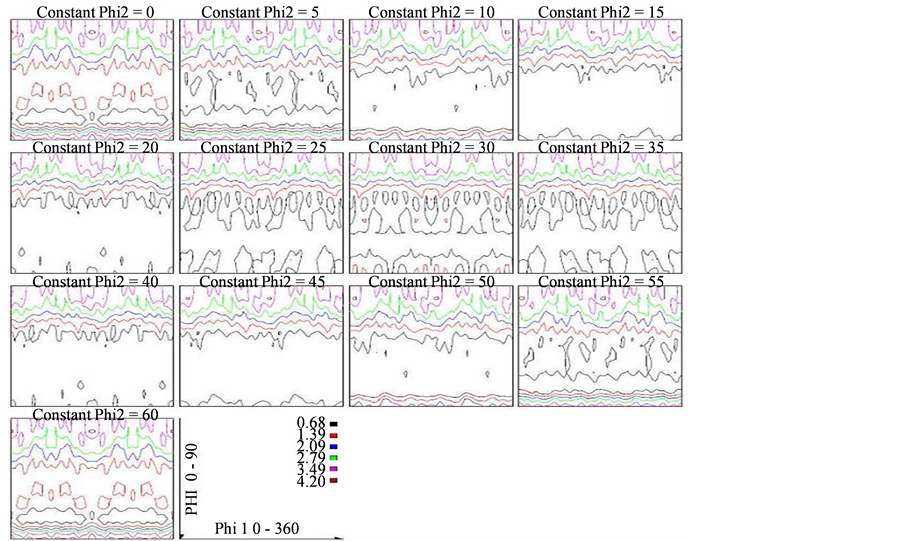

为探明合金在压缩过程中的织构演变规律及机理,本文对该条件下的变形过程进行了跟踪。图4示出了合金变形40%时的ODF图,由图可知,在该合金样品中呈现出强的棱柱面织构。结合图3可知,随变形程度的增加,合金的基面织构在不断增强,而棱柱面织构在经历初期的强度增加后,随变形程度的增大又逐渐降低。

一般而言,由于基面滑移的临界剪切应力远低于棱柱面和锥面滑移的临界剪切应力,镁合金在变形过程中,基面滑移系通常优先启动,最终形成基面垂直于压缩方向的基面织构,例如Mg-Al-Zn系合金在压缩过程中均形成强的基面织构 [6] 。但随着变形温度升高,各滑移系之间临界剪切应力的差异不断减小,本文所研究的Mg-8Gd-4Y-Nd-Zr合金,变形温度高,在该温度范围内变形时,根据对纯镁进行研究所得到的基面滑移和棱柱面滑移的临界剪切应力随变形温度的变化规律,可知不同滑移系临界剪切应力的差别已经降低到很低。另外,结合压缩过程中形成了较强的棱柱面织构的实验结果,可以推断,那些基面滑移系的取向因子较低的晶粒,在变形过程中主要由棱柱面滑移系启动来协调合金的变形,导致晶粒转

Figure 1. Optical microstructure of the homogenized ingot

图1. 铸锭均匀化后的金相显微组织

(a) (b)

(a) (b) (c)

(c)

Figure 2. SEM image and EDS results of the homogenized ingot: (a) SEM image (b) EDS results of point A (c) EDS results of point B

图2. 铸锭均匀化后的扫描电镜照片及能谱分析结果:(a) SEM照片 (b) A点能谱 (c) B点能谱

Figure 3. ODF figure of the alloy with the strain of 60% at 450˚C and 0.001 s−1

图3. 合金在

Figure 4. ODF figure of the alloy with the strain of 40% at 450˚C and 0.001 s−1

图4.

向棱柱面与压缩轴垂直的取向,从而形成基面织构和棱柱面织构共存的织构组态。形成的上述棱柱面织构取向的晶粒,由于棱柱面与压缩轴垂直,基面与压缩轴平行,基面滑移和棱柱面滑移的取向因子均趋近于0,这两种滑移系均难以启动,只能通过孪生和锥面滑移来协调变形。显然,比较而言,孪生是一种更容易发生的变形机制。当晶粒在垂直于c轴方向受压时,通常发生 拉伸孪生,拉伸孪生出现后,孪晶带内的晶体取向较未切变区的晶体取向转动大约86.3˚。因此,孪晶带内的取向便转变为基面基本平行于压缩面的取向。孪晶形成后,由于位错容易在孪晶界塞积,变形储能较高,在后续的变形过程中,孪晶处易于发生再结晶形核,产生具有基面平行于压缩面取向的再结晶晶粒,出现基面取向的再结晶晶粒后,其取向的改变对施加的垂直压缩面的压力将不再敏感,将基本维持基面取向 [15] 。因此,随着再结晶体积分数的增长,基面织构不断增强,棱柱面织构逐渐减弱。

拉伸孪生,拉伸孪生出现后,孪晶带内的晶体取向较未切变区的晶体取向转动大约86.3˚。因此,孪晶带内的取向便转变为基面基本平行于压缩面的取向。孪晶形成后,由于位错容易在孪晶界塞积,变形储能较高,在后续的变形过程中,孪晶处易于发生再结晶形核,产生具有基面平行于压缩面取向的再结晶晶粒,出现基面取向的再结晶晶粒后,其取向的改变对施加的垂直压缩面的压力将不再敏感,将基本维持基面取向 [15] 。因此,随着再结晶体积分数的增长,基面织构不断增强,棱柱面织构逐渐减弱。

3.3. 微观组织分析

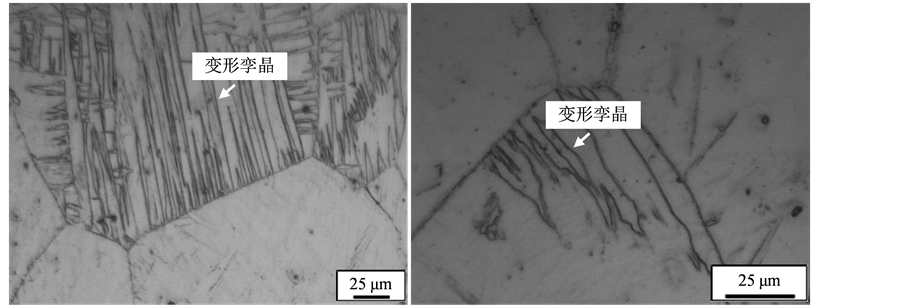

为验证上述推论,本文对不同变形量的样品进行了微观组织分析。图5示出了合金变形15%时的金相显微照片,由图可知,在一些晶粒中出现了大量的孪晶,说明该晶粒中的滑移系难以协调合金的变形,需要孪生系统启动进行协助。当变形量增加至40%时,合金的金相显微照片如图6所示。从图中可以看

(a) (b)

(a) (b)

Figure 5. Optical microstructure of the alloy compressed to15%: (a) low magnification (b) high magnification

图5. 合金变形15%时的金相显微照片:(a) 低倍 (b) 高倍

Figure 6. Optical microstructure of the alloy compressed to 40%

图6. 合金变形40%时的金相显微照片

出,孪晶内部组织已经发生了明显的变化,在孪晶界上发现了大量的动态再结晶晶粒。由于 拉伸孪晶与基体的取向差为86˚

拉伸孪晶与基体的取向差为86˚ ,对棱柱面垂直于压缩方向的晶粒而言,发生孪生后,孪晶带内晶体的基面则近似平行于压缩面,形成基面织构。当发生再结晶后,再结晶晶粒与基体亦即孪晶带的取向差为30˚

,对棱柱面垂直于压缩方向的晶粒而言,发生孪生后,孪晶带内晶体的基面则近似平行于压缩面,形成基面织构。当发生再结晶后,再结晶晶粒与基体亦即孪晶带的取向差为30˚ ,其基面仍近似平行于压缩面,保持为基面织构。由此可知,合金在高温压缩过程中,基面滑移系和非基面滑移系均可启动,形成基面织构和棱柱面织构共存的状态,最后,棱柱面织构通过

,其基面仍近似平行于压缩面,保持为基面织构。由此可知,合金在高温压缩过程中,基面滑移系和非基面滑移系均可启动,形成基面织构和棱柱面织构共存的状态,最后,棱柱面织构通过 拉伸孪生和动态再结晶部分转变为基面织构,导致棱柱面织构减弱,基面织构增强,由此验证了上述推论。

拉伸孪生和动态再结晶部分转变为基面织构,导致棱柱面织构减弱,基面织构增强,由此验证了上述推论。

4. 结论

通过研究Mg-8Gd-4Y-Nd-Zr合金在热变形过程中组织与织构的演变规律,得到了如下结论:

1) 合金在

2) 棱柱面织构通过 拉伸孪晶形成基面近似垂直于压缩方向的孪晶带,将棱柱面织构转变为基面织构,并通过孪晶界诱发的动态再结晶使基面织构增强,棱柱面织构减弱。

拉伸孪晶形成基面近似垂直于压缩方向的孪晶带,将棱柱面织构转变为基面织构,并通过孪晶界诱发的动态再结晶使基面织构增强,棱柱面织构减弱。

基金项目

湖南省自然科学基金(2016JJ5042)。

文章引用

唐昌平,成声亮,李国栋. Mg-Gd-Y-Nd-Zr合金热变形过程中的组织与织构演变

Microstructure and Texture Evolution of Mg-Gd-Y-Nd-Zr Alloy Hot Deformation[J]. 材料科学, 2016, 06(05): 292-299. http://dx.doi.org/10.12677/MS.2016.65038

参考文献 (References)

- 1. Friedrich, H.E. and Mordike, B.L. (2006) Magnesium Technology: Metallurgy, Design Data, Applications. Springer, Ber-lin.

- 2. Mordike, B.L. and Ebert, T. (2001) Magnesium: Properties—Applications—Potential. Materials Science and Engineering A, 302, 37-45. http://dx.doi.org/10.1016/S0921-5093(00)01351-4

- 3. Czerwinski, F., Trojanova, Z., Szaraz, Z., Palcek, P. and Chalupova, M. (2011) Magnesium Alloys-Design, Processing and Properties. InTech, Rijeka. http://dx.doi.org/10.5772/560

- 4. 张先鸣. 镁合金在摩托车上的应用与展望[J]. 摩托车技术, 2016(3): 47-49.

- 5. 周桂云. 镁合金铸件在汽车工业中的应用与研究状况[J]. 汽车工艺与材料, 2016(3): 56-60.

- 6. 陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005.

- 7. Jia, W.P., Hu, X.D., Zhao, H.Y., Ju, D.Y. and Chen, D.L. (2015) Texture Evolution of AZ31 Magnesium Alloy Sheets during Warm Rolling. Journal of Alloys and Compounds, 645, 70-77. http://dx.doi.org/10.1016/j.jallcom.2015.04.121

- 8. Guo, F., Zhang, D.F., Yang, X.S., Jiang, L.Y. and Pan, F.S. (2015) Microstructure and Texture Evolution of AZ31 Magnesium Alloy during Large Strain Hot Rolling. Transactions of Nonferrous Metals Society of China, 25, 14-21. http://dx.doi.org/10.1016/S1003-6326(15)63573-7

- 9. Tang, W.Q., Huang, S.Y., Li, D.Y. and Peng, Y.H. (2015) Mechanical Anisotropy and Deep Drawing Behaviors of AZ31 Magnesium Alloy Sheets Produced by Unidirectional and Cross Rolling. Journal of Materials Processing Technology, 215, 320-326. http://dx.doi.org/10.1016/j.jmatprotec.2014.08.020

- 10. Li, C.J., Sun, H.F., Li, X.W., Zhang, J.L., Fang, W.B. and Tan, Z.Y. (2015) Microstructure, Texture and Mechanical Properties of Mg-3.0Zn-0.2Ca Alloys Fabricated by Extrusion at Various Temperatures. Journal of Alloys and Compounds, 652, 122-131. http://dx.doi.org/10.1016/j.jallcom.2015.08.215

- 11. Geng, J. and Nie, J.F. (2016) Microstructure and Mechanical Properties of Extruded Mg-1Ca-1Zn-0.6Zr Alloy. Materials Science and Engineering A, 653, 27-34. http://dx.doi.org/10.1016/j.msea.2015.12.004

- 12. Tahreen, N., Zhang, D.F., Pan, F.S., Jiang, X.Q., Li, D.Y. and Chen, D.L. (2016) Texture Evolution and Deformation Activity of an Extruded Magnesium Alloy: Effect of Yttrium and Deformation Temperature. Journal of Alloys and Compounds, 688, 270-284. http://dx.doi.org/10.1016/j.jallcom.2016.07.150

- 13. Al-Samman, T. and Gottstein, G. (2008) Dynamic Recrystallization during High Temperature Deformation of Magnesium. Materials Science and Engi-neering A, 490, 411-420. http://dx.doi.org/10.1016/j.msea.2008.02.004

- 14. Molodov, K.D., Al-Samman, T., Molodov, D.A. and Gottstein, G. (2016) On the Role of Anomalous Twinning in the Plasticity of Magnesium. Acta Materialia, 103, 711-723. http://dx.doi.org/10.1016/j.actamat.2015.10.043

- 15. Jin, Q.L., Shim, S.Y. and Lim, S.G. (2006) Correlation of Microstructural Evolution and Formation of Basal Texture in a Coarse Grained Mg-Al Alloy during Hot Rolling. Scripta Materialia, 55, 843-846. http://dx.doi.org/10.1016/j.scriptamat.2006.05.040