Material Sciences

Vol.

09

No.

06

(

2019

), Article ID:

30798

,

9

pages

10.12677/MS.2019.96072

Microstructure and Mechanical Properties of AlSi10Mg Alloy Fabricated by SLM Technology

Xin Li1,2, Zhenghua Huang2*, Wenjun Qi2, Juan Wang1, Yajiang Li1, Jianye Liu3

1School of Materials Science and Engineering, Shandong University, Jinan Shandong

2Guangdong-Hong Kong Joint Research and Development Center on Advanced Manufacturing Technology for Light Alloys, Guangdong Institute of Materials and Processing, Guangzhou Guangdong

3Guangdong Hanbang Laser Technology Co. Ltd., Zhongshan Guangdong

Received: May 27th, 2019; accepted: Jun. 10th, 2019; published: Jun. 17th, 2019

ABSTRACT

AlSi10Mg samples were fabricated by SLM technology under the process parameters where laser power, scanning speed, scanning interval and layer thickness were 450 W, 3800 mm/s, 60 μm and 30 μm, respectively. Phase composition and microstructure were analyzed by XRD, OM and SEM, and meanwhile the hardness and tensile mechanical properties at ambient temperature were studied. The results show that the microstructure mainly consists of Al matrix, Si phase and a little Mg2Si phase. Microstructure of cross section mainly consists of uniform “band” strips. The stripe can be divided into inner fine crystal zone, heat affected zone and boundary coarse grain zone. Microstructure of longitudinal section mainly consists of uniform “U-shaped” stripes. The boundaries between the stripes are clear; meanwhile the stripes are divided into inner equiaxed crystal zone and boundary columnar crystal zone. The sample obtained under this parameter exhibits excellent comprehensive mechanical properties, where the tensile strength, yield strength and elongation reach 470 MPa, 327 MPa and 8.0%, respectively.

Keywords:Laser Selective Melting, AlSi10Mg Alloy, Microstructure, Mechanical Property

SLM成形AlSi10Mg合金的组织与力学性能

李鑫1,2,黄正华2*,戚文军2,王娟1,李亚江1,刘建业3

1山东大学材料科学与工程学院,山东 济南

2广东省材料与加工研究所,粤港轻合金先进制造技术联合研发中心,广东 广州

3广东汉邦激光科技有限公司,广东 中山

收稿日期:2019年5月27日;录用日期:2019年6月10日;发布日期:2019年6月17日

摘 要

在激光功率450 W、扫描速度3800 mm/s、扫描间距60 μm、层厚30 μm条件下,SLM成形了AlSi10Mg试样,用XRD、OM和SEM分析了其相组成与微观组织,并测试了室温硬度和拉伸力学性能。结果表明,试样组织主要由Al基体、Si相和少量的Mg2Si相组成。横截面主要由大小均匀“带状”条纹构成,条纹中可分为三个区域:内部细晶区、热影响区、边界粗晶区;纵截面由大小不均的“U形”条纹构成,条纹间界限明显,条纹中分为两个区域:内部等轴晶区、边界柱状晶区。该参数下得到的试样综合力学性能优异,抗拉强度、屈服强度和伸长率分别达到470 MPa、327 MPa和8.0%。

关键词 :选区激光熔化,AlSi10Mg合金,显微组织,力学性能

Copyright © 2019 by author(s) and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

1. 引言

铝硅系合金具有低密度、高比强度、良好的铸造性能等优异性能,在航空航天、汽车等领域有着广泛的应用,如发动机缸盖、进气歧管、轮毂、活塞等。在汽车工业中,铝硅系合金可作为钢铁材料的替代,在相同强度下,质量更轻,燃料消耗更少 [1] [2] [3] 。然而,传统铸造、锻造方法成形的制件疏松,生产周期长,成型复杂形状困难,材料利用率低 [4] [5] 。

选区激光熔化技术(Selective laser melting, SLM)是一种新型的增材制造技术,基本原理是根据三维软件制作的零件模型,切片软件切片后通过激光扫描,逐层堆积得到制件 [6] [7] [8] 。SLM可成形出致密度接近100%的制件,易于成形复杂形状制件,具有制件精度高、材料利用率高等优点,使得SLM技术成为铝硅系合金理想的成形工艺 [9] [10] 。

近期,国内外学者对SLM成形AlSi10Mg合金的组织与性能进行了研究。布雷西亚大学的Luca等人发现,SLM成形的AlSi10Mg制件室温抗拉强度、屈服强度和伸长率分别达到452 MPa、264 MPa和8.6%,均显著高于重力铸造AlSi10Mg制件 [11] 。伯明翰大学的Noriko等人发现,随着能量密度的增加,SLM成形的AlSi10Mg制件致密度先上升后下降,在60 J/mm3时达到最高(99.2%) [12] 。山东省科学院的王小军等人发现,粉体颗粒形貌越接近球形,粒径分布越窄,SLM成形的AlSi10Mg制件致密度越高(为98%) [13] 。中北大学的白培康等人发现,合适的热处理(723 K, 1 h)可使SLM成形的AlSi10Mg制件组织、成分更均匀,提高综合力学性能 [14] 。然而,现有的研究中,采用的激光扫描速度通常在2000 mm/s以下 [11] [15] [16] ,成形效率不高,微观组织分析不够充分。为此,本文在极高的扫描速度(3800 mm/s)下SLM制备了AlSi10Mg试样,详细考察了其微观组织与力学性能,为拓宽SLM成形铝合金的应用提供技术支撑。

2. 实验方法

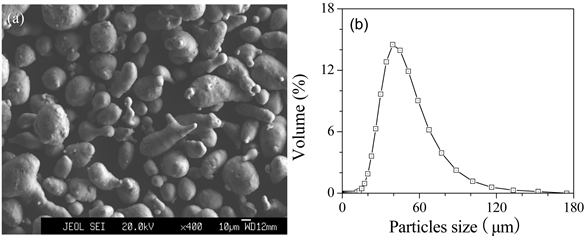

实验采用美国AMA公司生产的AlSi10Mg合金粉末,其名义与实测成分列于表1中。该合金成分靠近共晶成分,热裂纹几率低,铸造和焊接性能优良,且粉末流动性能好,适合SLM成形。该合金粉末呈不规则椭球形,平均粒径为42 μm,90%的粉末粒径集中在20~77 μm之间,呈正态分布(见图1)。粉末粒径分布集中,有利于提高制件致密度。

Table 1. Nominal and measured compositions of AlSi10Mg alloy powder (weight percent, wt%)

表1. AlSi10Mg合金粉末的名义和实测成分(质量百分数,wt%)

Figure 1. Micro-morphology (a) and particle size distribution (b) of AlSi10Mg alloy powder

图1. AlSi10Mg合金粉末的微观形貌(a)和粒径分布(b)

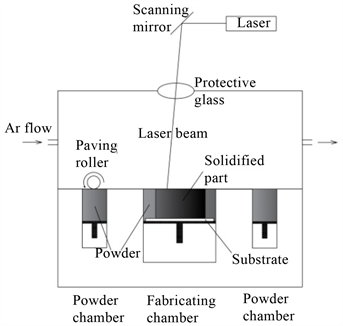

SLM实验在广东汉邦激光科技有限公司生产的SLM-250型金属SLM设备上进行,其原理如图2所示。打印过程先建立制件三维模型,再用切片软件获得每层平面轮廓模型,铺粉辊将粉末从供粉腔带入

Figure 2. Schematic diagram of SLM equipment

图2. SLM设备的原理示意图

成型腔,激光束根据模型扫描,扫描完成后成型腔下降一个层厚重新铺粉,激光根据下一层模型重新扫描,最终堆积得到制件。为保证打印效果,试验前用酒精擦拭基板、供粉腔、刮板等位置,并充入Ar气保护。

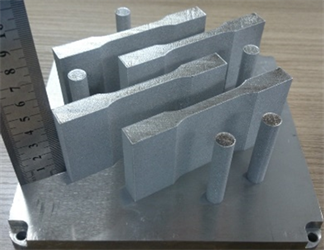

本文采用的SLM工艺参数为:激光功率450 W,扫描速度3800 mm/s,层厚30 mm,扫描间距60 mm,线能量密度65.8 J/mm3。由于扫描速度较快,所以采用较高的激光功率,提高线能量密度,防止粉末热输入量不足熔化不完全造成孔隙、夹渣等缺陷。本文SLM成形了Φ10 mm的金相试样和拉伸试样(见图3)。

Figure 3. Metallographic and tensile AlSi10Mg sample fabricated by SLM

图3. SLM成形AlSi10Mg金相和拉伸试样

经打磨、抛光后的金相试样用keller试剂(95 mL·H2O + 2.5 mL·HNO3 + 1.5 mL·HCl + 1 mL·HF)浸泡腐蚀15 s后,在Leica DMI 3000M型金相显微镜(OM)和JEOL JXA-8100型扫描电子显微镜(SEM)下观察微观组织。在SmartLab型X射线衍射仪(XRD)上进行物相分析,采用CuKβ靶。在MH-5L型显微硬度测试计上测试硬度,载荷9.8 N,加载15 s。在DNS200型万能材料试验机上进行室温拉伸,拉伸速率为3 mm/s,用SEM观察断口形貌。

3. 结果与讨论

3.1. 微观组织分析

图4为SLM成形的AlSi10Mg制件横截面的OM照片。宏观上,整体由不同方向上平行的条纹构成,尺寸相差不大,宽约100 μm,长约300 μm,条纹间相互搭接,有明显的方向性。这样的条纹是激光扫描粉末熔化后快速凝固形成的,条纹方向和激光扫描方向一致,激光扫描方向改变,则条纹方向改变。

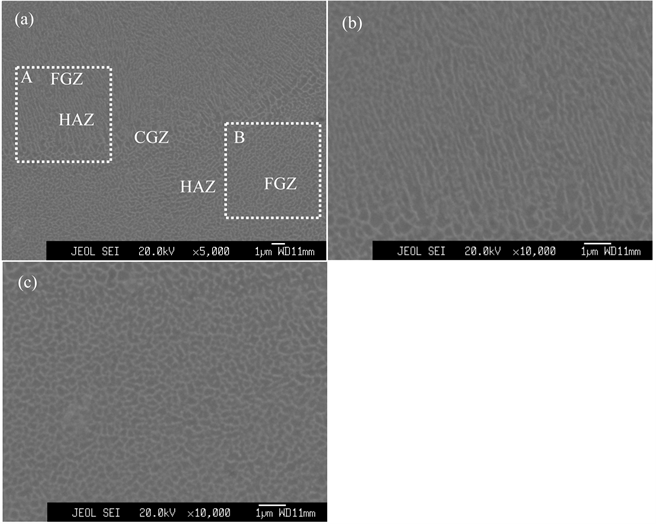

图5为SLM制件横截面的SEM照片。可见,在本文工艺参数下SLM成形的试样无明显空洞或微裂纹等缺陷,说明该工艺参数是合理的。单个条纹中包含了大量细小的晶粒,可以将其分为三个区域:内部细晶区(Inside Fine Grain Zone, FGZ)、热影响区(Heat Affected Zone, HAZ)、边界粗晶区(Boundary Coarse Grain Zone, CGZ)。条纹内部细晶区晶粒大小均匀,晶粒直径集中在300~500 nm,无方向性,呈等轴晶;条纹边界上粗晶区晶粒明显长大,晶粒直径略大于500 nm,宽度较窄,约4~5个晶粒大小,无方向性,呈等轴晶;内部细晶区与边界粗晶区中间有一段过渡热影响区,晶粒被拉长,长度达到2~3 μm,晶粒宽度与内部相当,有向条纹内部生长的趋势,呈柱状晶。由于SLM过程热输入较大,冷却速度较快,晶粒没有足够的时间长大就凝固,导致整体晶粒尺寸较小;边界及热影响区晶粒受到相邻条纹熔化时的热影响,得到的热输入大于内部晶粒,晶粒长大或重熔,所以晶粒尺寸大于内部,晶粒在长大或重熔过程中,向已凝固的金属区域散热比向空气散热快,温度梯度大,所以晶粒有向内生长的趋势。

Figure 4. OM graphs of cross section of AlSi10Mg sample fabricated by SLM

图4. SLM成形AlSi10Mg试样横截面的OM照片

Figure 5. SEM graphs of cross section of AlSi10Mg sample fabricated by SLM: (a) Overall morphology; (b) Magnification of A region; (c) Magnification of B region

图5. SLM成形AlSi10Mg试样横截面的SEM照片:(a) 整体形貌;(b) A区放大;(c) B区放大

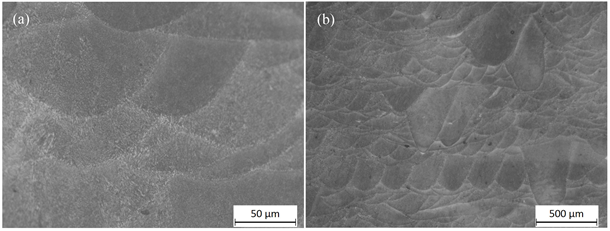

图6为SLM制件纵截面的OM照片。可见,纵截面由“U形”条纹构成,大小不均,呈“鱼鳞”状分布,熔池在激光作用下形成,然后快速冷却。熔池呈“U形”是因为U形上部与激光接触,热输入较高,粉末熔化量多,传输到下部能量较上部少,热输入低,粉末融化量少。“U形”条纹之间互相穿插覆盖,呈“鱼鳞状”,说明在激光扫描的过程中,已经凝固的部分又发生过重熔的现象,达到了较好的冶金结合。

Figure 6. OM graphs of longitudinal section of AlSi10Mg sample fabricated by SLM

图6. SLM成形AlSi10Mg试样纵截面的OM照片

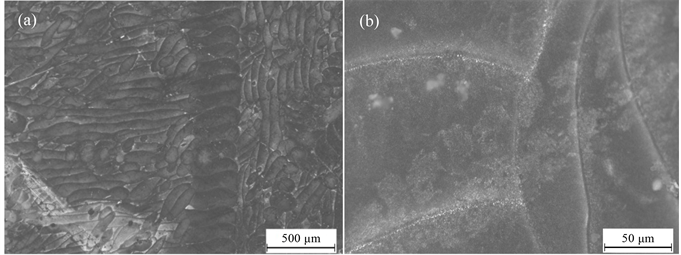

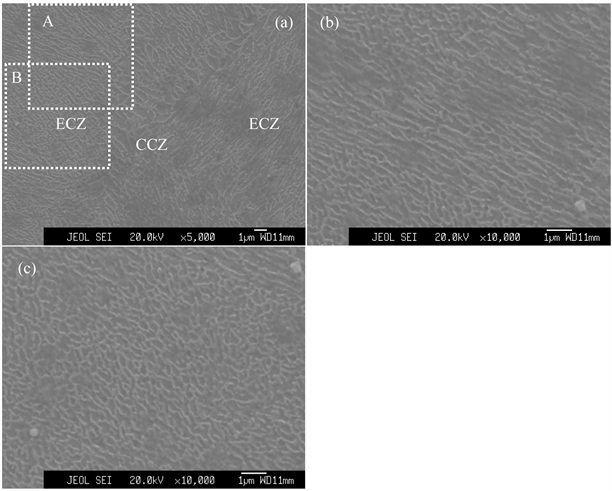

图7为SLM制件纵截面的SEM照片。其显微组织和横截面类似,“U”形条纹也是由无数细小晶粒组成,可以将其分为两个区域:内部等轴晶区(Internal Equiaxed Crystal Zone, ECZ)、边界柱状晶区(Boundary Columnar Crystal Zone, CCZ)。条纹内部等轴区晶粒大小均匀,晶粒直径直径略大于500 nm,与横截面边界粗晶区相当,无明显方向性,呈等轴晶;条纹边界上晶粒变得细长,宽度比条纹内部晶粒略宽,长度分布不均,主要集中在3~4 μm,少数达到10 μm以上,宽度较窄,约10个晶粒大小,有明确的方向性,呈柱状晶。纵截面晶粒形成过程和横截面类似,SLM过程中粉末熔化后快速冷却,导致整体晶粒尺寸不大,条纹边界上受到相邻条纹熔化的影响重熔,冷却时沿散热最快的方向结晶,形成柱状

Figure 7. SEM graphs of longitudinal section of AlSi10Mg sample fabricated by SLM: (a) Overall morphology; (b) Magnification of A region; (c) Magnification of B region

图7. SLM成形AlSi10Mg试样纵截面的SEM照片:(a) 整体形貌;(b) A区放大;(c) B区放大

晶。然而,纵截面晶粒整体尺寸大于横截面晶粒,原因是纵截面条纹间搭接率更高,重熔面积大,总的热输入高于于横截面总热输入。

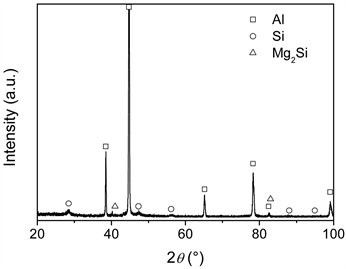

3.2. 物相分析

图8为SLM成形AlSi10Mg试样的XRD谱。可见该试样主要由Al基体和Si相组成,还含有少量的Mg2Si相。谱中得出Al的衍射峰相对于纯Al相产生了向右的偏移,θ值偏大。由布拉格方程:2sinθdhkl = λ(θ为入射角,dhkl为晶面间距,λ为波长),本实验靶材(CuKβ靶)不变,则λ不变,当θ偏大时,dhkl偏小,晶格常数减小,表明Al基体发生了晶格畸变。AlSi10Mg合金主要成分中只有Si原子直径小于Al原子,Si占据了Al基体中原本属于Al原子的位置,导致Al基体的晶格常数减小,形成了固溶置换体。

Figure 8. XRD spectrum of AlSi10Mg sample fabricated by SLM

图8. SLM成形AlSi10Mg试样的XRD谱

3.3. 力学性能分析

SLM成形AlSi10Mg合金横纵截面的显微硬度无明显差异,分别为133 HV和134 HV,远高于传统铸造AlSi10Mg合金(86 HV)。

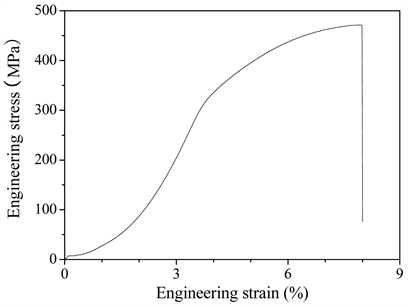

图9为SLM成形AlSi10Mg试样室温工程应力应变曲线,其拉伸力学性能值列于表2中。可见,在本文工艺参数条件下SLM制备的AlSi10Mg试样呈现优异的综合拉伸力学性能,其抗拉强度、屈服强度和伸长率分别达到470 MPa、327 MPa和8%,远高于铸造AlSi10Mg合金(ISO R2147铸态标准中AlSi10Mg合金最高屈服强度、抗拉强度、伸长率分别为317 MPa、170 MPa和3.5%)。同时也高于部分文献 [12] [15] [16] 提及的SLM成形的AlSi10Mg合金综合拉伸力学性能结果,说明本文采用的工艺参数更佳。此外,SLM扫描速度有明显提升,加工效率更高。

Table 2. Comparison on tensile mechanical properties at ambient temperature of AlSi10Mg samples fabricated by SLM

表2. SLM成形AlSi10Mg试样室温拉伸力学性能对比

Figure 9. Engineering stress-strain curve at ambient temperature of AlSi10Mg sample fabricated by SLM

图9. SLM成形AlSi10Mg试样室温工程应力应变曲线

综合力学性能的提升主要来源于晶粒细化和固溶强化。SLM成形的AlSi10Mg试样晶粒极细,且组织致密缺陷,大部分晶粒直径在500 nm及以下,远小于铸态晶粒(通常达到100 μm以上),大量的晶界阻碍了位错的运动,加载时可以抵抗更高的应力。横纵截面晶粒尺寸差异不大,所以显微硬度无明显差别。Si原子以置换固溶体的形式存在存在于Al基体中,产生的晶格畸变增加了位错滑移的阻力,从而增强试样强度。

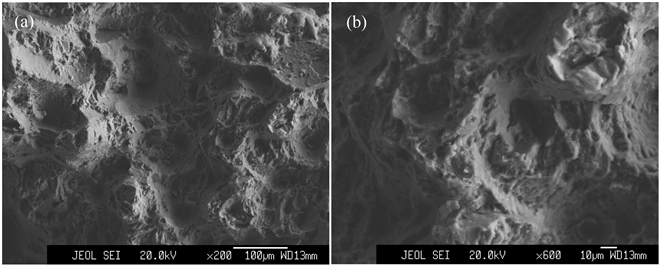

图10为SLM成形的AlSi10Mg试样拉伸断口形貌。拉伸沿着垂直纵截面方向进行。断口几乎观察不到孔洞,呈蜂窝状,具有大量韧窝结构,为韧性断裂。试样致密度较高,缺陷少,几乎观察不到气孔、微裂纹等缺陷,裂纹源少不易启裂。

Figure 10. Tensile fracture morphology of AlSi10Mg sample fabricated by SLM

图10. SLM成形的AlSi10Mg试样拉伸断口形貌

4. 主要结论

1) 在激光功率450 W,扫描速度3800 mm/s,扫描间距60 μm,层厚30 μm条件下SLM制备的AlSi10Mg试样观察不到明显孔洞和其他缺陷。

2) AlSi10Mg试样横截面主要由大小均匀“带状”条纹构成,纵截面由大小不均的“U形”条纹构成,条纹间界限明显。横纵截面条纹都由大量细小晶粒组成,横截面“带状”条纹中可分为三个区域:内部细晶区、热影响区、边界粗晶区;纵截面“U形”条纹中分为两个区域:内部等轴晶区、边界柱状晶区。受热输入量不同影响,横纵截面条纹边界晶粒直径大于条纹内部,纵截面晶粒直径整体大于横截面。

3) SLM成形的AlSi10Mg试样具有良好的综合拉伸力学性能,抗拉强度、屈服强度和伸长率分别达到470 MPa、327 MPa和8.0%,较常规铸造的AlSi10Mg合金分别提高了92%、48%和129%,综合力学性能的提升来源于细晶强化和固溶强化。

基金项目

广东省科学院发展专项资金项目(2019GDASYL-0203002);广东省重大科技专项(2014B010131005和2016B090914001);肇庆市科技项目(2018K006)。

文章引用

李 鑫,黄正华,戚文军,王 娟,李亚江,刘建业. SLM成形AlSi10Mg合金的组织与力学性能

Microstructure and Mechanical Properties of AlSi10Mg Alloy Fabricated by SLM Technology[J]. 材料科学, 2019, 09(06): 564-572. https://doi.org/10.12677/MS.2019.96072

参考文献

- 1. Murat, T. (2008) Si Particle Size and Aspect Ratio Distributions in an Al-7%Si-0.6%Mg Alloy during Solution Treatment. Materials Science & Engineering A, 473, 1-6. https://doi.org/10.1016/j.msea.2007.03.044

- 2. 康梦瑶, 白培康, 刘斌. SLM激光快速成型Al-Si合金组织及力学性能分析[J]. 热加工工艺, 2018, 47(2): 122-124.

- 3. Laurençon, M., Res-séguier, D.T., Loison, D., et al. (2019) Effects of Additive Manufacturing on the Dynamic Response of AlSi10Mg to Laser Shock Loading. Materials Science & Engineering A, 748, 407-417. https://doi.org/10.1016/j.msea.2019.02.001

- 4. 周航, 张峥. AlSi10Mg(Cu)铸铝合金的热疲劳裂纹萌生及早期扩展行为[J]. 材料工程, 2019, 47(3): 131-138.

- 5. 赵宇, 冉旭, 杨永. GK-AlSi10Mg铝合金生产的研究[J]. 铸造技术, 2003, 24(3): 232-233.

- 6. Brandl, E., Heckenberger, U., Holzinger, V., et al. (2012) Additive Manufactured AlSi10Mg Samples Using Selective Laser Melting (SLM): Microstructure, High Cycle Fatigue, and Fracture Behavior. Materials & Design, 34, 159-169. https://doi.org/10.1016/j.matdes.2011.07.067

- 7. Thijs, L., Kempen, K., Kruth, J.P., et al. (2013) Fine-Structured Aluminium Products with Controllable Texture by Selective Laser Melting of Pre-Alloyed AlSi10Mg Powder. Acta Materialia, 61, 1809-1819. https://doi.org/10.1016/j.actamat.2012.11.052

- 8. Martin, J.H., Yahata, B.D., Hundley, J.M., et al. (2017) 3D Printing of High-Strength Aluminium Alloys. Nature, 549, 365-369. https://doi.org/10.1038/nature23894

- 9. Van, E. (2007) Selective Laser Melting: A New Optimisation Approach. Katholieke University Leuven, Leuven.

- 10. 杨永强, 刘洋, 宋长辉. 金属零件3D打印技术现状及研究进展[J]. 机电工程技术, 2013, 42(4): 1-8.

- 11. Luca, G., Marialaura, T., Marcello, G., et al. (2019) Study of Heat Treatment Parameters for Additively Manufactured AlSi10Mg in Comparison with Corresponding Cast Alloy. Materials Science & Engineering A, 739, 317-328. https://doi.org/10.1016/j.msea.2018.10.026

- 12. Read, N., Wang, W., Essa, K., et al. (2015) Selective Laser Melting of AlSi10Mg Alloy: Process Optimisation and Mechanical Properties Development. Materials & Design, 65, 417-424. https://doi.org/10.1016/j.matdes.2014.09.044

- 13. 王小军, 王修春, 伊希斌, 等. 粉体特征对选区激光熔化Al-Si合金成型性能的影响[J]. 山东科学, 2016, 29(2): 30-35.

- 14. 闫云飞. 一种选区激光熔化AlSi10Mg合金构件的成形及性能研究[D]: [硕士学位论文]. 太原: 中北大学, 2017.

- 15. 巩维艳, 沙治波, 王震, 等. 激光选区熔化成形AlSi10Mg铝合金粉末特性研究[J]. 新技术新工艺, 2018(12): 14-16.

- 16. 史志成, 张效迅. AlSi10Mg合金选区激光熔化成形参数的选择[J]. 轻合金加工技术, 2018, 46(8): 64-67.

NOTES

*通讯作者。